氯化聚氯乙烯(PVC-C)管道加工影响因素与质量浅析

李晓轩

(宁夏青龙塑料管材有限公司,宁夏 银川 750002)

氯化聚氯乙烯(PVC-C)管材(以下简称CPVC管材)是以氯化聚氯乙烯(CPVC)树脂为主要原材料经挤出工艺生产而成的热塑性塑料管。根据应用领域不同,可分为高压电力电缆护套管、冷热水管材、消防用管材等。工业用氯化聚氯乙烯(CPVC)管材是其中主要的种类,是工业用塑料管材的替代升级产品,也是腐蚀性流体介质输送管道的理想产品,它是一种以氯化聚氯乙烯(CPVC)树脂为主要材料,添加必要的抗冲改性剂、加工助剂、润滑剂、抗氧剂等添加剂,以特殊的工艺配方设计混合成必要的干混料,经挤出成型而成。

氯化聚氯乙烯管道产品技术于1958年由美国古立德公司(BFGoodrich)开发研制成功,该产品已经有60余年的使用经历。在北美已经有多年的应用案列和生产技术经验,产品主要应用于陆地油田油水混合物分离、工业废水处理、化学流体介质输送、造纸、生物工程、冷热水输送、消防供水等领域。该管道生产技术由于采用高氯含量氯化聚氯乙烯(CPVC)树脂为主要材料生产,可以大幅度提高管道的耐热性能和耐腐蚀性以及管道承受压力能力,高氯含量提高了产品的阻燃性。

近年,我国多家企业已经或正在进行该项目产品的研发及应用,产品主要是小口径建筑冷热水用氯化聚氯乙烯(CPVC)护套管材,主要用于建筑冷热水供给、洗浴中心酒店浴场等用途。在工业领域和消防领域的应用尚处于研究试点应用和市场推广阶段。国内部分企业积极参与标准的修、制定工作,预计明年工业用氯化聚氯乙烯管材修订标准就会获批发布,自动喷水灭火系统用氯化聚氯乙烯管道系统也将会获批发布。

目前国内氯化聚氯乙烯(PVC-C)管道(以下简称氯化聚氯乙烯管)加工方面工艺技术还很不成熟,能规模化持续稳定生产的企业不到十家。产品质量层次不齐,许多企业不具备生产制造的能力、研发能力、检测手段也不完善,产品质量把控存在许多不足。目前最主要存在如下制约因素影响着氯化聚氯乙烯管材的生产质量:

1 生产设备不满足加工氯化聚氯乙烯管的基本要求

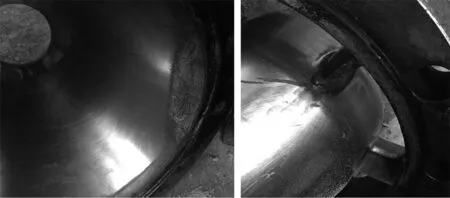

氯化聚氯乙烯管的生产原材料主要是氯化聚氯乙烯(CPVC)树脂。由于CPVC树脂比普通PVC树脂氯含量提高了24%,使得氯化聚氯乙烯的加工难度比普通UPVC困难得多。物料的黏度比普通UPVC黏度更高,物料流动性不好,物料与设备摩擦热很高,加工电流,挤出机螺杆扭矩会更高,挤出过程会产生大量的摩擦热,从而导致在挤出生产中会产生分解现象。因此,生产CPVC管材会对挤出机的螺杆料筒以及成型模具的接触面提出更高要求,否则就会黏附金属表面,造成物料滞留而分解刮料,逼迫停产,(如图1)。

图1 现场照片图

目前国内部分企业都是利用过去生产UPVC管材的挤出机来生产CPVC管材。这与加工CPVC物料的本身特性不适应。CPVC物料的挤出生产必须严格控制塑化速度,设备模具工作面要有防止螺杆、料筒及挤出模具表面受释放氯的腐蚀的抗腐蚀层。要有消除多余摩擦热的循环系统和温度控制系统。一般采用进口挤出机能够有较好设计配置,能够有效控制生产方面的温度控制问题。

2 挤出模具设计、加工缺陷和后期保养问题制约CPVC管材的生产

氯化聚氯乙烯物料黏度高,易黏附金属表面。因此,挤出模具必须流道圆润无死角,特别支架式模具的分流器支架,峰必须锋利不得有死角,模具各部件连接缝隙必须无缝连接,口模、芯模、压紧部件必须紧密无缝隙。芯模边缘宜采用球面圆润过渡。

模具电镀处理并抛光达到镜面光亮。日常使用保养不得造成划伤或导致镀铬层腐蚀脱铬。严重腐蚀或有死角会给生产造成很大麻烦,(如图2)。

图2 模具镀铬问题图片

3 材料不稳定,配方不合理会严重制约生产

氯化聚氯乙烯树脂是采用水相悬浮法或紫外光诱导法生产的,不同企业生产技术指标都有差异。特别小产能企业,由于反应缶较小,产品批量较小,各项参数也有差异。因此,在挤出生产中,同一配方的混配料,生产工艺也会出现波动,如果设备模具和工艺温度存在瑕疵,会给生产质量带来各种缺陷。

与普通PVC-U管道生产不同,氯化聚氯乙烯管道生产工艺配方要求会更高。特别树脂本身氯含量高,加工中容易出现黏料糊料现象。因此,配方设计中需要考虑控制塑化的时间,物料黏度,摩擦热,以及物料的金属剥离性。由于树脂氯含量本身较高,配方中稳定剂的选择非常重要,一般不会选择复合型稳定剂。比如:复合铅盐稳定剂,复合钙锌稳定剂,有机系稳定剂等。一般选择有机锡稳定剂。由于氯化聚氯乙烯本身材料性能会发脆,配方中需要添加一定量的抗冲改性剂。在化工行业里面工艺管道基本都是露天安装使用。因此,需要添加足量的抗老化剂和光稳定剂等增加耐候性的辅助稳定剂。

由于配方中前期润滑、后期润滑以及内外润滑剂的不匹配,会造成塑化质量不好,制品物理力学性能达不到要求,产品外观质量不合格,内部粗糙,或外壁粗糙无光泽。配方设计不合理会造成挤出生产挤出机电流大,挤出机扭矩偏高,挤出效率低,物料在模具停留时间长,黏模挂料风险增加,生产故障率增大。

4 加工工艺温度对制品性能的影响

由于氯化聚氯乙烯管材混配料材料本身加工温度比普通PVC-U要高出10~15 ℃。因此挤出机各区段合理的工艺温度设置十分重要。塑化段的温度设置的偏低物料塑化不合格,管材外观质量粗糙无光泽,制品落锤冲击试验不合格,水压试验不合格。温度偏高,则塑化提前,物料早分解,挤出过程容易黏料,挂料生产出管材内壁有气穴,断面有气孔,制品物理力学性能不合格。

螺杆挤出段的温度设置不宜过低也不宜过高,挤出段温度过低塑化不均匀,制品性能不合格,外观无光泽,温度过高也会造成物料分解产生气泡。

螺杆温度开机时需要螺杆内部温度提升,帮助加热软化螺杆周围的物料,防止料硬强制挤出损坏螺杆。当物料挤出正常后螺杆温度需要设置低点儿,防止摩擦热过高或摩擦热失控,造成物料分解。

模具温度的设置影响物料流动以及制品外观光泽。一般模具一区、二区、三区温度需要保证物料的热量平稳,物料保持黏流态。模具前套温度影响管材外表面平整度和光泽,会影响分流物料的合模效果,温度过低管材内壁拼缝线明显,液压实验受影响。温度过高会造成物料黏模或出现黄线。

口模温度的设置影响管材外观质量,温度过低管材挤出外表无光泽甚至粗糙,温度过高会造成物料黏模或出现分解黄线,影响生产继续进行。

5 冷却水温、定径套内径、定径真空压力对制品几何尺寸的影响

氯化聚氯乙烯管道工艺配方由于很少添加甚至不添加碳酸钙等填充剂,物料的收缩率比较大。因此,在挤出生产中产品性能受冷却水温的影响较大。

冷却水温过低(水温小于20 ℃)会造成管材收缩率变大,管材尺寸,特别是外径达不到标准要求。冷却水温低于15 ℃就会影响到管材的低温冲击性能,使管道冲击脆性突出,影响后期使用安全。一般要求冷却水温保持在30 ℃,而且逐步冷却为好。否则易造成材料表面结晶加快内应力释放缓慢后期力学性能不稳定。

冷却水温过高,会造成制品几何尺寸,特别是外径超标。影响管材与管件黏接施工。

定径套内径尺寸匹配对制品几何尺寸影响较大。定径套内径较大会造成管材外径偏大,影响管道安装施工,甚至无法插入管件承口。定径套内径较小会造成管材外径偏小,造成管道安装施工黏结质量不好,易出现接头渗漏,影响工程质量。

挤出生产定型箱的真空压力大小影响管材几何尺寸。真空压力偏大会造成管材外径超标,影响管材施工安装质量,甚至会造成插口插不进承口。如果定型箱真空压力偏低就会造成外径偏小,管材椭圆,也会造成管道黏接质量不好甚至无法黏接,影响施工质量。

6 挤出操作与摩擦热控制对制品性能的影响

氯化聚氯乙烯管材挤出生产过程中,操作规范是非常重要的环节,特别开机操作决定着后期生产能否持续和产品质量能否保证的问题。在挤出开机操作中首先是准备工作。包括挤出机的检查、模具的检查、挤出机排气系统检查、螺杆油温循环系统检查、挤出机料筒挤出区域冷却系统检查、真空定型箱水泵真空泵的检查、配套定径套的选型再检查等。每一个环节都不可省略。否则都会因为疏忽大意而造成开机失败。

挤出机检查主要检查挤出机各区段加热器是否正常工作,挤出机真空泵是否卡死、真空管路是否堵死、真空压力表是否显示正常。挤出机螺杆油温循环系统是否能正常工作。料筒四区冷却管路是否畅通。挤出机喂料系统是否正常工作。

模具检查主要检查模具工作面的电镀层是否完好,有没有镀铬层脱落现象。如果有此类现象该模具就不能用于生产,需要更换模具。检查模具加热圈是否完好,否则需更换加热圈。特别芯模加热圈和芯模冷却铜管是否完好。

开机升温需要分阶段进行,保证每一阶段的温度达到要求、恒温时间达到时间要求。切不可时间及温度不到就硬挤出,损坏设备。在挤出过程中随时依据挤出物料状态、外观和挤出机电流大小、扭矩大小来调整工艺温度和挤出喂料速度。当挤出物料挤出模具后及时测量管坯厚度及外观检查。当其它都正常后随时注意芯模温度变化,当生产正常后芯模温度持续升高,应及时通过开通芯模温度控制气冷阀门来控制芯模温度。控制摩擦热,防止摩擦热过高造成管内壁分解发黄甚至黏模。

7 结束语

氯化聚氯乙烯管材挤出成型加工终会受到各种因素的影响。在生产各因素的控制方面,一定要做好准备和检查工作,防止某一个因素的不符合造成生产无法持续进行,造成后期产品质量不符合标准要求。