工程塑料在汽车车灯上的应用介绍

陶永亮

(重庆川仪工程塑料有限公司,重庆 400712)

汽车车灯是车辆照明用的工具,是汽车必不可缺的组成部分,车灯是汽车的“眼睛”,它有两种功能,一是照明,二是装饰。20世纪80年代,受能源危机的影响,日本对汽车功能等进行改良。提出车灯选用注塑材料制作,适合于灯具大型注塑件的制造工艺,极大地降低了手工制作成本,使车灯自动化生产效益进一步提高。车灯可以分为前车灯、后车灯、转向灯、雾灯、内外装饰灯等,车灯在车辆安全行驶的过程中起了重要的作用。车灯生产经历30多年的发展,塑料化应用程度已经趋于96%以上,除个别导电金属线,链接螺钉,灯泡外,基本上都进行塑化加工,形成了全塑灯具。目前工程塑料在车灯领域应用已具有优越性,广泛性和普及性 。

1 车灯应用工程塑料优势

1.1 塑料质轻

以前的汽车采用玻璃灯罩,当时塑料的强度和透明度达不到玻璃的透明度,在强光或高温下也达不到相同的形状和颜色。塑料灯罩具有对玻璃透明、不易变色的特点,现在使用的PC抗冲击强度比玻璃高250倍,重量比玻璃的轻得多。前灯配光镜选用光学性PC透光率在90%以上,经过UV和超硬涂膜后能提高表面硬度耐磨性和耐候性,拓展了PC在车灯上使用。

1.2 塑料安全性好

灯具随着整车的行驶过程中颠簸,选择工程塑料有一定的承受着各种压力和冲击力,具有安全性好的特点。选用工程塑料做车灯的另外一个重要原因是为了保护路人,塑料的弹性比玻璃强,不是剧烈撞击情况下的缓冲不会轻易破碎,即使破碎弹飞、掉在路上对路人不会造成很强的伤害。

1.3 塑料综合性能好

以往车灯材料采用玻璃材料和金属材料,但由于这两者的综合性能都较差,加工较复杂。选用工程塑料做车灯材料,塑料加工性能好可塑性强,冲击强度性能佳,质轻,密度小,还可以使车灯在设计上更加灵活多变,风格趋于时代感和现代化[1]。

2 车灯材料

汽车车灯主要部件由反射镜、透镜、壳体、光源、电子电路、及安装配件等构成,目前我国车灯应用塑料主要有PC、PP、ABS、PMMA和其他少数塑料材料。塑料具有质量轻,且有耐腐蚀、耐冲击性好、透明度高、绝缘性好、导热低、机械性能好、可塑性强、成型加工等优点,越来越广泛应用在各个领域中[2]。具体塑料应用介绍:

2.1 PC(聚碳酸酯)

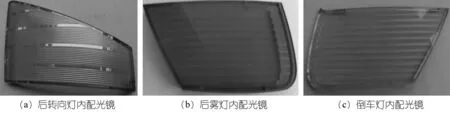

聚碳酸酯(Polycarbonate)是分子主链中含有—[O—R—O—CO]—链节的热塑性树脂,简称PC,为按分子结构中所带酯基不同可分为脂肪族、脂环族、脂肪一芳香族型,实际应用中具有实用价值的是芳香族聚碳酸酯为主,并以双酚 A型聚碳酸酯为应用最多。由于聚碳酸酯其优良的机械性能,俗称防弹胶。PC具有机械强度高、使用温度范围广、电绝缘性能好(但防电弧性能不变)、尺寸稳定性好、透明性好等特点被广泛使用于车灯及其他领域[3]。PC在车灯上的应用广泛, PC在前灯中塑料类材料中占比50%左右,主要应用在前照灯和雾灯的内配镜、镀铝装饰件及外配光镜,PC属于极性高分子,其表面自由能较高,表面湿张力在40 dyn/cm以上,与镀铝层结合力很好,可作无底镀,即在基材上直接镀铝再镀保护膜,灯具里使用PC作镀铝件零件也是比较多。PC材料具备了很好地光学性能和着色性能,可以制作车灯内的装饰条(圈)来点缀车灯的装饰,装饰条一般采用有色透明的PC制作,也可以用镀铝方式变成金属色进行装饰;装饰圈一般采用镀铝方式呈金属色包嵌在照明灯外的;灯具中反射镜是重要的零部件,以往采用压铸件镀铝制作的,现全部采用PC或者其他材料注塑镀铝,减轻了重量,简化了工艺;灯具里灯泡的发光颜色一般是无法改变的,作为指示灯都是有颜色的灯光提示他人,为达到其目的是通过内配光镜的颜色来调整灯光颜色,一般透明颜色PC有红色,黄色,绿色,乳白色和蓝色等[4],如图1~2所示。

图1 前照灯示意图

图2 后车灯中内配光镜

2.2 PP(聚丙烯)

PP(Polypropylene)简称PP。汽车车灯中应用的PP多是改性PP,改性PP在车灯塑料类材料中占比30%。尾灯的后盖、饰板和线束导槽、前照灯的灯体(图3所示)和后盖(图4所示),一般采用的是改性PP。改性PP的电绝缘性和耐化学腐蚀性强,耐疲劳性好,在通用塑料中它的力学性能和耐热性最高,相对于其他塑料来说,价格优势明显。

图3 微车前照灯及熔胶和压合示意图

图4 后盖示意图

灯体所用改性PP型号为PP-T20或PP-T40,其以共聚PP为底料,T20,T40分别表示滑石粉的20%,40%的含量,滑石粉主要成分是一种含水的硅酸镁,理论上的化学式为3Mg.4SiO2.H2O。随产地不同,其组成亦有所不同,塑料改性其粒径根据用途和塑料品种的不同,可从300~3 000目不等[5]。采用滑石粉改性的目的是改善PP缺点较有效方法,增加改性料热变形温度;成型收缩率减少,改性材料的弯曲模量逐步增加,具有高刚性、高耐热性、高硬度和较好的流动性、收缩小、耐冲强度等。一般前照灯由聚碳酸酯灯罩和改性聚丙烯灯体通过采用黏胶黏接式进行装配,如图3所示。黏胶使用的热熔胶由SIS(苯乙烯-异戊二烯-苯乙烯共聚物)树脂,增黏树脂,EVA,钛白粉,增塑剂等加热熔化后制成,热熔胶对黏接的要求不同,内在的比例可需要调整,其基本成分不变。前照灯使用热熔胶与灯体颜色保持一致。灯体是一种形状复杂呈不规则,厚薄不很均匀制品的基本特点。由于PP属于结晶性材料,对温度较敏感外,还有产品后收缩的时间较长,带来的变形几率很大,在使用中可以控制。PP-GF30是含有30%玻璃纤维改性PP,主要用在前转向及雾灯组合灯体上,相比与PP-T40具有更好地高刚性、高耐热性、高硬度。同样用热熔胶连接灯罩,如图5所示。

图5 前转向及雾灯组合灯体

2.3 PMMA(聚甲基丙烯酸甲脂)

PMMA(Polymethyl methacrylate,简称PMMA),俗称亚克力或有机玻璃。PMMA除了有较好地机械性能外,PMMA是一种晶莹透明的非结晶性塑料,常温下坚固而刚硬,透光率大于92%,在室外使用10年后仅降至89%,长时间暴露在室外仍维持不变形,具有耐候性好、力学强度高、机械加工性能好等优良特性,并能抵抗多种普通化学品(如酸、碱、盐等)的侵蚀,主要用作光学透明制品。后灯外配光镜和车内氛围灯的光导材料。一般用于后灯配光镜等[6~7]。

如图6所示为一后灯配光镜,也是车灯外观件。配光镜采用明白和明红两种PMMA料注塑成型。先注塑透明件,把透明件放到配光镜模具中注塑红色透明料,形成两次注塑成型。也有在一副模具中实施两次注塑成型的,即双色注塑。PMMA还用于后灯回复器灯面罩等。

图6 后灯配光镜示意图

2.4 ABS、PC/ABS合金

ABS(Acrylonitrile Butadiene Styrene plastic)是丙烯腈-丁二烯-苯乙烯组成的三元共聚物,简称ABS。在车灯领域,ABS一般是与PC材料进行改性后使用,兼顾两种材料各自的优点,也可根据使用温度和冲击性能清理来调节ABS中PC各自含量比例,做成PC/ABS合金材料。ABS、PC/ABS合金一般用于后灯壳体和饰板。

一般普通ABS的热变形温度 (Heat deflection temperature, 简称HDT)在75~85 ℃之间,热变形温度偏低,难于适应灯内温度需要。目前用于灯体的专为汽车灯具灯体镀铝镀膜作了改性,其主要是在ABS树脂中引入a-甲基苯乙烯(MS)、马来酸酐(MA)和马来酰亚胺(MI)可提高ABS的耐热性,以适应汽车灯体镀铝需要。现在改性就的ABS的HDT可以在96 ℃之内[8],一直是汽车后灯体所采用的注塑材料。如图7所示。

图7 ABS倒车灯体正反面示意图

PC/ABS合金材料因具有ABS很好的冲击和成形性,又由于PC优异的冲击和耐热性能,被广泛用于汽车零部件、电子等产品上。 ABS/PC具有高冲击,耐热,高流动,高强度的特性,由PC(聚碳酸酯),ABS高胶粉 (苯乙烯、丙烯腈-丁二烯橡胶,核壳型聚合物)和SAN(苯乙烯-丙烯腈)等组成。用高胶粉生产的通用ABS,热变形温度大幅度提高,在92~95 ℃,大大高于国家标准,和其它厂家产品相比有明显优势,熔融指数较高,流动性好,易于加工,其中PC含量、橡胶含量、粒径和分散性对电镀性能有着重要的影响。PC/ABS合金制件电镀后以其靓丽的金属外观效果,在汽车、家电及IT行业被广泛使用。PC/ABS合金的长期耐热温度可以达到110~120 ℃。主要用于汽车的后灯体和其他灯体,便于灯体的镀铝镀膜加工[9]。如图8所示。

图8 PC/ABS合金倒车灯体正反面示意图

2.5 PBT/PET(聚酯类)

PBT在车灯中一般应用在前照灯的饰圈、调节装置中的支架。PBT和ASA改性后再加玻纤增强可以用来做雾灯的壳体。力学性能较好,与PA、POM相似,摩擦系数小,自润滑性好,热稳定性和化学稳定性好,电绝缘性优异,刚性和硬度高,冲击好,尺寸稳定性高,耐热性好。

PBT(Polybutylene Terephthalate)通称聚对苯二甲酸丁二醇酯,PBT是结晶性塑料,具有良好的加工流动性色母粒,结晶速度快,成型容易,优异的机械性能及耐热性,增强系列产品可在120~140 ℃下长期使用。吸水率低、尺寸稳定性好、体积电阻、介电常数高、电气性能优异、优异的耐化学品、耐溶剂性、耐候性好。未改性PBT性能不佳,实际应用要对PBT进行改性,其中,玻璃纤维增强改性牌号占PBT的70%以上[10]。

灯具使用的含玻璃纤维20%~30%(如PBTGF30%)和含矿纤增强10%~30%(如PBT+MD20),主用于灯具上装饰圈居多,一般经过喷涂处理的镀铝件,还有用于受力的安装支架等,如图9所示。

PET(Polyethylene Terephthalate)通称对苯二甲酸与乙二醇,俗称涤纶树脂,与PBT一起统称为热塑性聚酯,或饱和聚酯[11]。PET做反射镜较多。装饰圈材料过去一直以耐热PC塑料为主,近年来逐渐被PBT/PET所替代。PBT/PET车灯材料相对于耐热PC塑料突出的特点是耐热高、加工性好、成本低。材料加工零件表面光泽高;具有优良的加工稳定性及良好的耐水解性;具有优异的流动性和耐热性能;材料价格与耐热PC相比,可以大幅降低系统成本,一般可以降低40%左右。需要注意的是装饰圈材料均需要采用真空蒸镀技术对产品进行金属化处理。

图9 PBT材料使用情况示意图

2.6 PA(尼龙)

PA(Polyamide)聚酰胺俗称尼龙(Nylon),其主链上含有重复酰胺基团—[NHCO]—的热塑性树脂总称,包括脂肪族PA,脂肪—芳香族PA和芳香族PA。其中脂肪族PA品种多,产量大,应用广泛,其命名由合成单体具体的碳原子数而定[12]。如PA66,聚酰胺66(聚己二酰己二胺),分子式:―[NH(CH2)6NHCO(CH2)4CO]n―。车灯中用到的PA一般是PA+GF,车灯中普通的螺钉调节或者支架使用PA6+GF或者PA66+GF。芳香族的PA比普通PA具有更高的耐热温度和强度,车灯中一些重要的调节结构和内部支架也会用到一些芳香族PA加玻纤改性,如图10所示。用PA+50%GF材料用于在前灯灯体调光支架。还有PA66用于前灯内部件中调光螺母,安装螺母和球头螺母等。

图10 尼龙材料使用情况示意图

2.7 BMC材料

BMC也称DMC。不饱和聚酯团状模塑料(Dough molding compound,简称DMC)属于热固性塑料,它们由树脂、填料、增稠剂,引发剂和玻璃纤维等组分组成的树脂糊,浸渍短切纤维或毡片,经稠化和模压而制成[13]。由于它们电绝缘、比强度、比模量及模具灵活性,是一种理想的可加工的绝缘材料,应用于电器零件等。车灯反射镜主要采用BMC,采用注射成型加工,具有高刚性和高强度,良好的成型收缩及尺寸精度稳定性。基于BMC的特性,一般前大灯的反射镜采用BMC。前大灯的主要功能是照明前方道路,保证车辆正常地行驶,反射镜配合相应的灯泡可以射出近光和远光两种光形,且近光要有明暗清晰的分界线和高照度,所以BMC良好的成型收缩及尺寸精度稳定性能够满足这一点。BMC制作反射镜需要喷漆及镀铝加工,如图11所示。

图11 前灯反射镜示意图

3 结束语

汽车工业是一个国家的支柱产业,自1898年首个汽车车灯诞生以后,经过100多年的演变发展,车灯已经成为汽车、特别是汽车漂亮的外形和功能的重要构成[14]。工程塑料的优势应用于车灯上,给车灯的造型和制造带来了新的创新和发展。随着新光源的产生和工程新塑料涌现,对汽车车灯的发展给予更宽广的空间。汽车工业发展对工程塑料的使用有着拉动效应,工程塑料也对汽车轻量化发展有着重要推动作用,工程塑料也促进了车灯的提高和发展。