平衡孔泄漏量对离心泵轴向力的影响研究*

丁 宁,董国朝

(1.湖南财经工业职业技术学院 机电工程系,湖南 衡阳 421001;2.长沙理工大学 土木与建筑学院,湖南 长沙 410114)

0 引 言

目前,离心泵已广泛应用于国民经济各个部门以及航空航天等尖端领域,是一种重要的能量转换和流体输送装置[1]。

由于离心泵叶轮本身特殊设计要求,在其转子系统中会产生一定的轴向载荷,该载荷的存在,会在一定范围内对离心泵的运行带来一定的安全隐患,长期运行会严重缩短离心泵的寿命,造成非必要的损失,严重的则会造成离心泵转子部件损坏及人身伤害[2,3]。

单级离心泵主要是通过在叶轮上开不同数量平衡孔以降低轴向力,但是不同数量平衡孔会导致泵扬程的降低,合理地布置平衡孔有助于降低轴向力和较小地降低扬程。因此,对离心泵不同数量平衡孔的研究有助于降低轴向力,从而提高其安全性和经济性。

目前,对于叶轮平衡孔的研究较少,其设计方法多是采用研究人员的工作经验,没有一定的理论支撑[4]572-578。在单级泵设计过程中,开平衡孔是降低轴向力的有效方法之一,其方法优点在于结构简单、加工容易、安装方便[5-7],而平衡孔中心位置和过流面积不仅可以降低轴向力,同时也影响着单级泵的性能[8-13]。部分研究表明,用叶轮泄漏量的分析对平衡孔进行研究,通过泄漏量压力的变化,得出后泵腔轴向力的变化[14-16]。国内外专家利用数值模拟的方法对有平衡孔叶轮模拟结果和实测结果进行预测,在允许范围内基本吻合[17,18]。其数值计算对流体流动现象进行求解,但数值计算方法存在一定的局限性,仅是一种近似解法。研究流体问题时,理论分析和试验测量是必不可少的两部分。

本文搭建试验平台,根据叶轮开不同平衡孔数量分别进行试验,获取该试验下泵性能和轴向力,研究不同数量的平衡孔对离心泵性能以及其转子系统轴向力的影响规律。

1 试验装置

试验装置是由罐体、进出水管路、电动阀门、电机、电磁流量计、压力传感器等部分组成。试验数据的采集包括:流量、进口压力、出口压力等。

为研究不同数量平衡孔对单级离心泵轴向力的变化规律,笔者加工了IS200-50-45标准单级离心泵,其基本设计参数如表1所示。

表1 单级离心泵基本设计参数

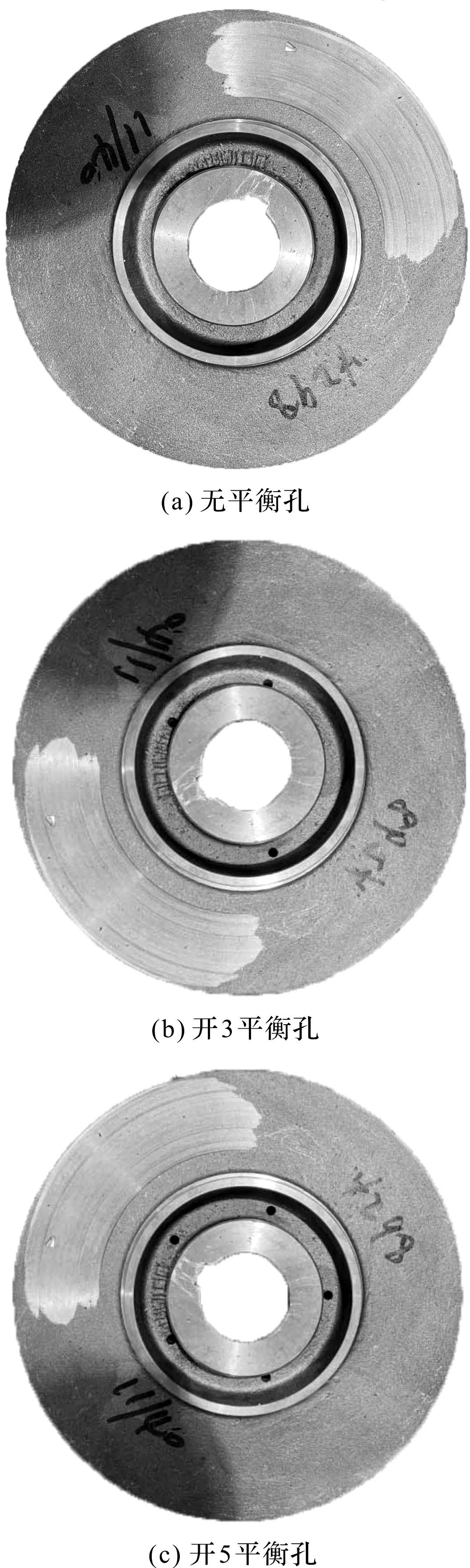

不同平衡孔数量的叶轮如图1所示。

图1 试验叶轮

图1中,叶轮为闭式叶轮,其包括轮毂、平衡孔、前盖板等结构。由于叶轮前后盖板不平衡,流体通过时会在叶轮前后盖板产生压力差,从而产生轴向力;同样,后盖板受到压力大于前盖板的压力,故产生后盖板指向前盖板的轴向力。

立式单级泵的轴向力测试原理是把泵运行时产生的轴向力,经传导装置传递到推拉力传感器中,推拉力传感器将轴向力转化为电信号,数显式推拉力计接收电信号,并实时显示轴向力的大小;同时,数显式推拉力计可以将接收的电信号转化为数字信号,传输到电脑,再进行数据处理。

该轴向力测试装置主要由:单级泵、支架、传导装置、推拉力传感器等结构组成。

立式单级泵的轴向力测试装置如图2所示。

图2 立式泵轴向力测试装置1-立式单级泵;2-传导装置;3-固定螺母;4-调节螺母;5-测量杆;6-推拉力传感器;7-支架

2 实验与结果分析

2.1 单级泵性能

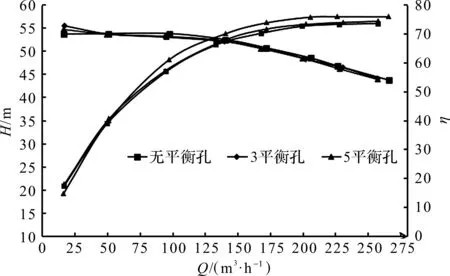

笔者针对立式单级泵叶轮,在无平衡孔、3个Φ10平衡孔和5个Φ10平衡孔,共3种情况下分别进行性能测试;并分别在试验台记录下各自的流量、扬程、效率等参数。

为了更好地说明立式单级泵叶轮在开不同数量平衡孔后对泵的性能产生的影响,笔者根据其各自的性能数据进行对比分析。

为了减少误差,笔者分别对试验单级泵在升降流量下各测试两次,得到了开不同数量平衡孔条件下泵的性能,如图3所示(该试验泵设计流量150 m3/h、扬程50 m)。

图3 不同平衡孔性能

由图3可知:

随着流量的不断增加,立式单级泵的扬程下降,效率逐渐上升,在大于设计点流量后,趋于平稳;通过性能分析还可以发现,该型号单吸泵具有较宽的高效区;

从不同平衡孔条件下单级泵的效率曲线可以发现,无平衡孔时泵的效率较高;开3个平衡孔时泵的效率大于开5个平衡孔时泵的效率;

在不同流量条件下,开不同平衡孔时单级泵的扬程下降很小;虽然开平衡孔会给单级泵带来一定的损耗,对其扬程的影响较小;

在设计点处与无平衡孔的情况进行比较可知:开3平衡孔时,单级泵的扬程下降0.4%,效率下降3%;开5平衡孔时,单级泵的扬程下降0.2%,效率下降4.4%;

单级泵的叶轮开平衡孔,会导致经其平衡孔的泄漏流与进入叶轮的主液流相冲击,破坏了单级泵正常的进口流动状态;同时,泄漏量会使单级泵的容积损失增加,扬程和效率降低,经试验研究后发现,其效率的变化量较大。

2.2 轴向力分析

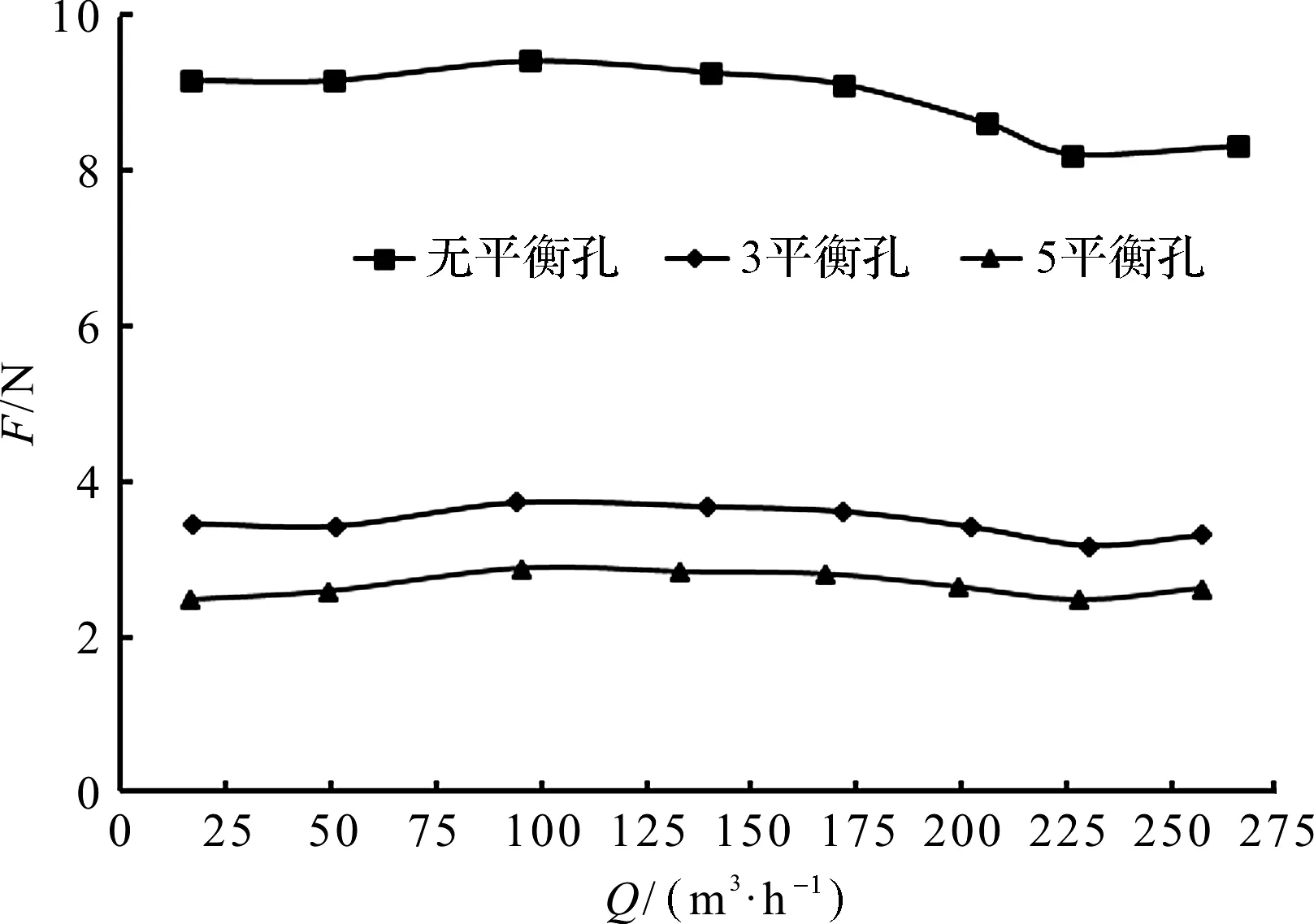

笔者对立式单级泵叶轮的无平衡孔、开3个Φ10平衡孔和开5个Φ10平衡孔,共3种情况进行了多次轴向力测试,并对多次测试得到的数据进行了平均化处理,最后得到了立式单级泵轴向力测试的结果,如图4所示。

图4 不同平衡孔轴向力分析

由图4可知:

立式单级泵叶轮平衡孔的添加大大减少了泵的轴向力,增加了泵系统的稳定性;随着流量的增加,在无平衡孔、3平衡孔、5平衡孔3种情况下,泵的全部轴向力先增加再减少,变化较小;

另外,与设计点无平衡孔时泵的轴向力进行对比可以发现:开3个平衡孔时,泵的轴向力下降60%;开5个平衡孔时,泵的轴向力下降69%,效果较为明显;

泵的平衡轴向力大小程度取决于其密封环的直径、密封环间隙,平衡孔位置、平衡孔直径等因素。由于泵的平衡孔的存在,叶轮后压力腔把一部分压力分给了进口,从而降低了叶轮平衡腔压力,减小了泵的轴向力;同时,随着单级泵叶轮的平衡孔数量增加(泄漏量的增加),进一步减小了其平衡腔的压力,从而进一步减小了泵的轴向力,增强了单级泵的运行可靠性。

3 轴向力理论分析

叶轮轴向力的产生,主要是由于泵体前后盖板的不对称,导致液体压力分布均匀,产生了指向叶轮进口的轴向力。

目前,国内外对轴向力的计算已经有了一定的研究。但是,对于具体选用哪个公式进行分析,目前还缺乏相应的理论支持。

笔者在对单级泵开平衡孔后叶轮轴向力的分析前,先要对后泵腔提出一定假设[19],在此基础之上再对其轴向力进行理论分析。

此次试验采用的叶轮为前后密封环直径相同,故产生的轴向力主要为平衡腔内压力的下降对叶轮产生的力。

假设在叶轮旋转过程中,泵腔内无泄漏,液体以角速度的0.5倍旋转[4]564-568,则叶轮后盖板处压力的径向方向分布p3为:

p2=p1+HPρg

(1)

(2)

式中:p1—叶轮进口压力,Pa;p2—叶轮出口压力,Pa;Hp—势扬程,m;ω—叶轮旋转角速度,rad/min;r—泵平衡腔任意半径,m。

式(2)中为没开平衡孔的状态下,平衡腔中径向方向的压力。

在密封环和平衡孔存在的情况下,其密封间隙和平衡孔引起的泄漏量会使后泵腔的压力下降。根据文献[20]得知,由于泄漏量产生压力的损失系数k、泵后平衡腔p、盖板力FG分别为:

(3)

(4)

(5)

式中:Rh—轮毂半径,m;R—后口环半径,m。

除了上述分析的液体压力对叶轮产生的盖板力,还有流体通过叶轮产生的动反力FQ,其方向指向叶轮后盖板,其大小为:

FQ=ρQt(v1-v2cosθ)

(6)

整个叶轮所产生的轴向力F为:

F=FG-FQ

(7)

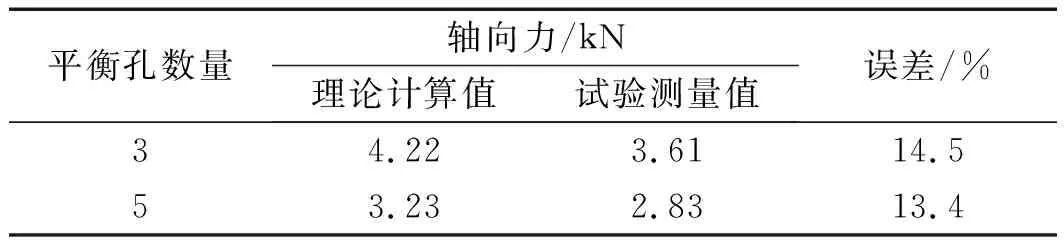

为了验证该理论公式的可靠性,笔者在设计工况点试验与理论公式测得的轴向力进行了比较分析,分析的具体结果如表2所示。

表2 轴向力误差分析

从表2中可以看出:轴向力的试验计算值大于理论计算值,这是由于开平衡孔会使进口来流紊乱,同时叶片进口具有一定压力,导致测量值较小,而往往计算时是不考虑叶片的进口压力的;

在假设的情况下,理论计算不考虑流态的作用,以及后泵腔旋转角速度较小,导致了理论计算值比较大,数值较保守。因此,该理论公式具有一定的局限性。

4 结束语

为了研究不同泄漏量对单级离心泵叶轮在性能和轴向力方面的影响,本文采用试验与理论相结合的方式,对不同平衡孔下离心泵性能和轴向力的变化规律进行了研究。研究结果表明:

(1)叶轮开平衡孔后,由于泄漏量的增加,离心泵的扬程和效率降低;

(2)试验测量发现,开平衡孔大大减少离心泵轴向力;

(3)理论与试验测量可知,该轴向力计算公式可以计算开平衡孔后轴向力,但有一定的局限性。

本文主要说明不同叶轮平衡孔下离心泵性能和轴向力的变化,而没有定量分析泄漏量变化对其的影响。因此,在后续的研究过程中需要定量分析泄漏量对性能和轴向力的影响。