大瑞铁路澜沧江特大桥施工关键技术研究

任为东

(中铁工程设计咨询集团有限公司,北京 100055)

1 工程概况

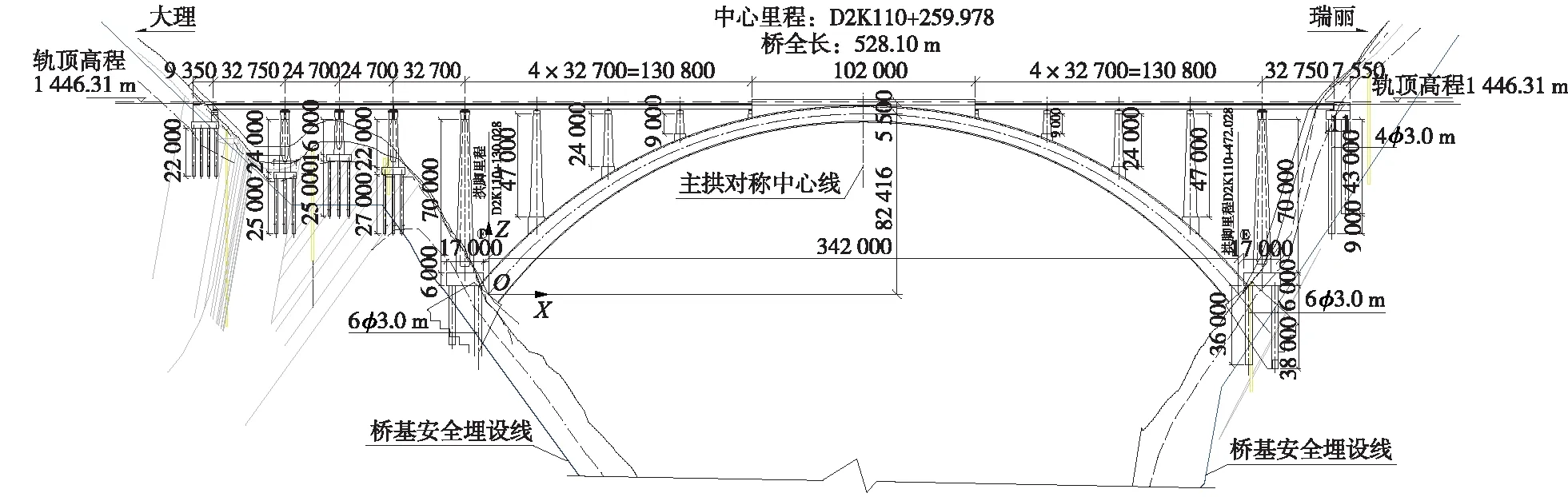

澜沧江特大桥是新建大理至瑞丽铁路大理至保山段的“咽喉”工程,大桥横跨澜沧江大峡谷,位于我国地形最为复杂的横断山脉西段。大瑞铁路为国家“十一五”规划西部地区交通基础设施建设重点工程,设计标准为Ⅰ级双线铁路,设计速度160 km/h。澜沧江特大桥桥跨布置为1-32 m+2-24 m+1-32 m简支箱梁+363 m上承式拱桥+1-32 m简支箱梁,桥梁全长528.1 m,桥面设置有车站,桥面宽度14.5 m。澜沧江特大桥主桥计算跨径342 m,为上承式劲性钢骨架钢筋混凝土提篮拱桥。

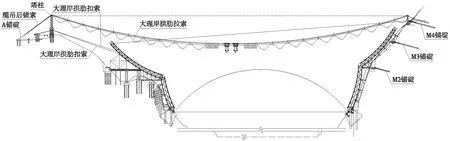

桥址附近两岸山体坡角最大超过80°,局部甚至直立。峡谷内全年季风时间占一半以上,风速最大超过26 m/s,桥面距离江面超过270 m,施工难度在国内桥梁建设史上极为罕见。桥跨立面布置见图1。

图1 澜沧江特大桥桥跨立面布置(单位:mm)

本桥主要的施工难点除了基础施工外,重点需要解决拱肋劲性骨架钢结构和外包混凝土的施工方案。

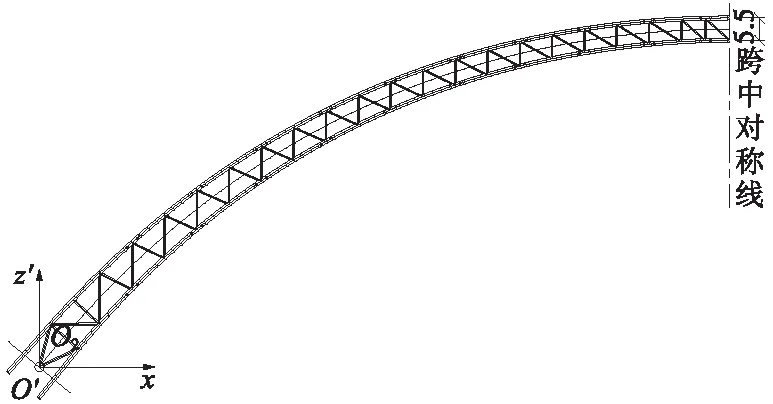

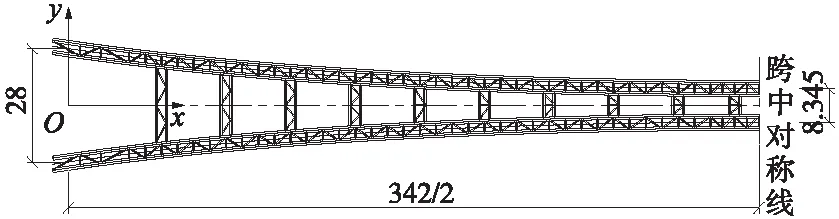

2 主桥拱肋结构

全桥长528.1 m,主跨为上承式劲性钢骨架钢筋混凝土拱桥。拱肋为计算跨径342 m、矢高82.416 m、矢跨比为l/4.15、拱轴系数m=3.4的悬链线拱,每条拱肋为单个混凝土箱形截面,内包劲性钢骨架,拱顶处拱肋混凝土箱截面高为6.9 m,拱脚截面径向高为10.9 m。两条拱肋内倾角6.8°,以适应拱顶刚架墩及桥面系布置。每条拱肋箱宽4.4 m,为单箱单室,腹板壁厚1.0~0.6 m,上、下翼缘板壁厚1.1 m。拱肋内钢劲性骨架平、立面见图2、图3。

图2 拱肋劲性骨架立面(单位:m)

图3 拱肋劲性骨架平面(单位:m)

全桥共设置20道横撑,横撑也为混凝土箱形截面,内包钢管桁架作为劲性骨架,横撑弦管为空钢管。拱肋每肋截面为4管式钢桁架,拱脚处上下弦管中心处桁架高9.5 m,拱顶高5.5 m。上、下弦管的钢管外径为1.0 m,壁厚根据受力部位的不同采用26,36,42,46 mm。竖向腹杆除拱脚处受力需要采用钢箱截面外,其余为焊接工形截面或宽翼缘H型钢,拱肋断面见图4[1]。

图4 拱肋断面(单位:mm)

3 拱肋劲性钢骨架施工方案研究

3.1 施工方案比选

拱桥相比其他形式的桥梁,其最大的难点就是拱肋的安装,往往由于施工方案的好坏而决定了拱桥的成败。国内外大跨度拱桥常用的施工方法有支架法、缆索吊装、平转、竖转等方法。由于大跨度拱桥的矢高较大,采用支架法施工的成本太高而基本上不采用。针对澜沧江特大桥的拱肋劲性钢骨架安装主要比较了缆索吊装、平转、竖转3种方法。

缆索吊装每次吊装一个节间的拱肋桁架,重约600 kN,全桥共80个节段,至少需要8~9个月时间;缆索吊装方法安装拱肋劲性钢骨架,施工过程中劲性钢骨架为柔性拉索的大悬臂结构,节段间连接为空中作业,安装就位异常困难,焊接质量也难以保证;澜沧江桥桥位位于峡谷内,风场环境多变,风力大,施工面临较大的安全风险;另外,由于节段施工工期长,也大大增加了桥梁施工的技术风险[2]。

对于平转法施工,由于桥址处两岸岩体陡峭,需要进行大面积爆破形成平转场地,有可能导致大规模地质灾害,不利于环境保护,所以不是一个合适的施工方案[3]。

而采用竖转法,可以利用两岸陡峭的岩体支撑劲性骨架,拱肋拼装时的悬臂小,位移还可通过拉索进行控制,且可以利用塔吊进行拱肋立式拼装,钢结构安装对位、焊接条件好,需要的施工场地小,适合本桥的场地条件,安全可靠、方便快捷。

拱桥的竖转施工近年来已有很多成功的经验,其中代表性的桥梁广州丫髻沙大桥,其主跨为360 m的钢管混凝土拱桥,主拱拱肋采用了“变角度、变索力”的竖转法施工,每岸的拱肋竖转质量为2 050 t[4]。

由于普通千斤顶都是用来做提升作业,当往下放时会带来一定的施工风险,随着近几年国内建筑行业的大型杆件越来越多地采用整体提升技术,连续顶升千斤顶技术越来越完善,千斤顶在保证安全的前提下不仅能上提还能下放。连续千斤顶下降操作流程如下。

第一步,荷重缩缸:上锚紧、下锚松、主油缸开始缩缸,构件下降一段距离。第二步,锚具切换:主油缸缩缸至距下极限还有一小段距离,停止缩缸,下锚紧,上锚停。第三步,缩缸拔上锚:主油缸再缩缸一小段距离,可松开上锚。第四步,空载伸缸:上锚松,下锚紧,主油缸伸缸至距上极限还有一小段距离,停止伸缸。第五步,锚具切换:上锚紧、下锚停、主油缸无动作。第六步,荷重伸缸,拔下锚:上锚紧、主油缸再伸缸一小段距离,松下锚,重复第一步。

按上述步骤油缸反复操作,构件便可实现下降的动作,实际操作通过对千斤顶的构造改进使提升和下降的操作原理基本一致,安全有保证。

通过上述施工方案比较,确定了拱肋劲性骨架钢结构采用竖转施工方案。

3.2 拱肋劲性骨架竖转方案

在初步设计阶段,拱肋劲性骨架施工方案是一次竖转方案,见图5。每岸劲性骨架杆件通过施工塔吊逐根进行安装。由于受工期限制,每岸需各配置2台塔吊,以满足单根杆件拼装需求。先利用汽车吊机安装塔吊,再在拱座上安装拱肋竖转转轴,同时对基础以上山坡岩体进行加固及小面积开挖,并在开挖后的岩体上用锚杆钻机钻孔,安装钢绞线锚杆、灌浆、张拉,设置混凝土岩锚,利用岩锚作为拱肋支撑架、刚性支撑、拉索固定支撑点和锚固点,然后搭设拱肋支撑架用于劲性骨架下部节段的支撑,以保证拱肋拼装线形满足要求。利用塔吊逐根拼装劲性骨架杆件,同步安装拱肋刚性支撑。往上逐段拼装劲性骨架,同时需逐层安装拉索,以增强劲性骨架的刚度,减小其悬臂变形,拉索上端锚固在劲性骨架节点上,下端分别锚固在岩体上和拱脚上;另外,需在劲性骨架上设置几道横桥向八字浪风缆索用于提高劲性骨架的横向稳定[5]。

图5 拱肋一次竖转示意(大理岸)

3.3 竖转方案优化

结合施工单位进场后临时开挖对桥位处地形的改变情况,同时对塔吊和缆索吊进行拱肋钢杆件安装的方案进行了充分比较,在施工图设计阶段将一次竖转优化为二次竖转方案,并将原利用塔吊进行钢节段吊装改为缆索吊吊装,见图6、图7。

图6 拱肋二次竖转施工布置示意

图7 大理岸一次竖转就位示意

主要步骤:安装跨越峡谷的缆索吊,在两岸山体上分别施工拱肋钢结构拼装支架;利用缆索吊吊装钢构件,在支架上进行拼装;启动锚固在保山侧山体上的牵引拉索控制系统,开始大理侧上半段拱肋的第一次竖转;待上部拱肋竖转65°后安装下扣索,此时对上、下扣索进行初张拉,并焊接上、下半段拱肋间中间转铰处拱肋的合龙段钢管,完成大理侧拱肋第一次竖转;启动大理侧拱肋第二次竖转,竖转前,调整牵引拉索与扣索内力,使中间转铰处的拉压杆连接内力接近为零,解除中间转铰附近的约束;启动牵引拉索,同步缓放大理侧拱肋上的上、下扣索,使半跨拱肋整体向下竖转40°后停止,此时拆除拱肋牵引拉索。挂设保山侧拱肋牵引拉索及扣索。同样操作保山侧拱肋竖转,待两岸拱肋都竖转到位后,调整拱肋线形达到设计要求后,进行主拱跨中合龙施工。

4 竖转施工方案结构设计

分别考虑竖转过程中的8种主要工况进行计算,竖转施工工况划分如下。

工况1:竖转启动,上半拱脱离支架,下半拱仍靠着山坡上;工况2:两岸上半拱肋各竖转20°;工况3:两岸上半拱肋各竖转40°;工况4:大理上拱肋竖转65°,瑞丽侧上拱肋竖转55°,转至上下拱肋合拼位置,中间铰未合龙,未撤去刚性杆,上扣索每索初拉力1 240 kN;工况5:中间铰合龙,撤去拉压杆和山体支撑,扣索每索初拉力施加1 240 kN;工况6:二次竖转20°,上扣索每索初拉力1 240 kN;工况7:二次竖转40°;工况8:竖转至合龙状态,调索至拱顶高程一致。

4.1 拱座竖转铰(图8)

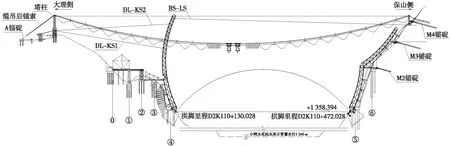

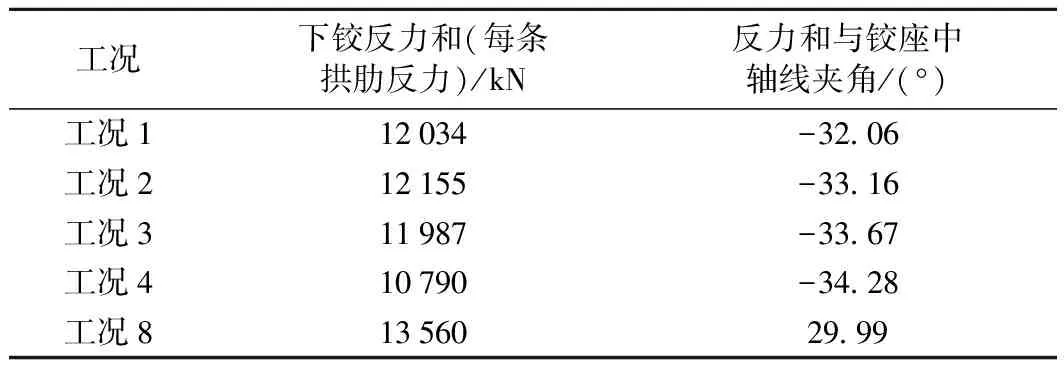

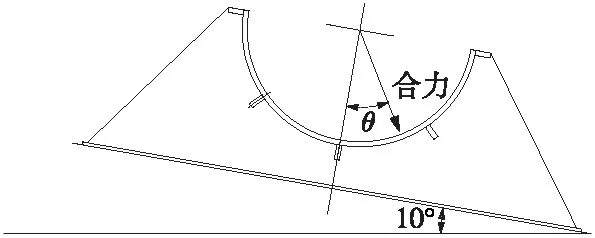

竖转铰在竖转过程中的结构受力见表1(以大理岸拱肋为例)。

表1 下转铰反力

竖转铰底转盘与水平面倾斜10°放置(图9),最不利工况下合力同竖转铰中轴线夹角34.28°,小于45°,可以保证整个施工过程中转铰的安全。

图9 拱座竖转铰反力夹角示意

4.2 中间转铰

中间转铰为二次竖转的关键构件,为保证同一岸拱肋中间转铰的四个销轴位于同一平行地面的直线上,在每条拱肋上、下两部分拱肋节段上分别通过腹杆形成一个三角桁片,每个三角桁片下面对应1根φ1.2 m内灌混凝土的横撑钢管,钢管通长设置,连接每岸的两条拱肋,通过横撑钢管确保销轴定位和传力[6],见图10。

图10 中间转铰结构

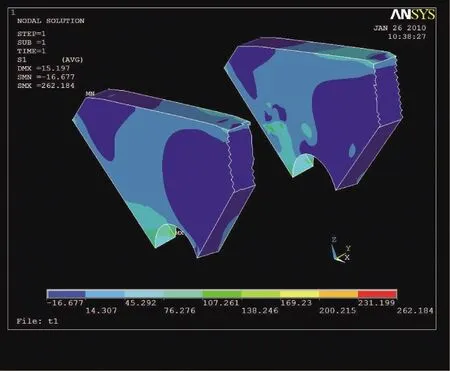

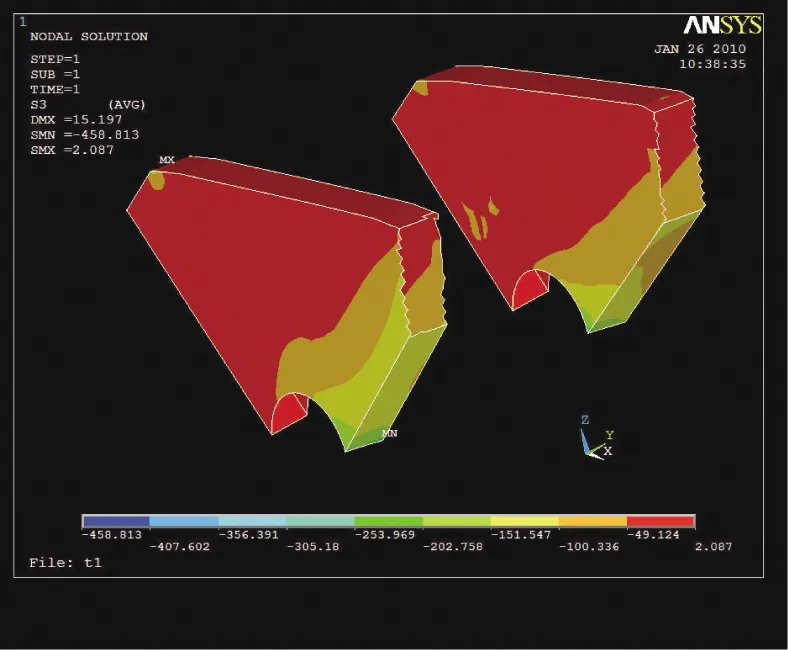

对中间转铰整体受力进行转体过程分析,确定了每岸拱肋第一次竖转启动时的工况为最不利工况,以此工况荷载作为输入荷载条件对中间转铰进行有限元分析。经计算发现,当耳板同支腿相交处进行焊接连接时,耳板、支腿的局部应力远超出钢材屈服强度,这是由于不必要的约束造成的,根据计算结果,在设计文件中明确此处不允许焊接。当不考虑耳板同支腿焊接连接时,耳板最大应力发生在销孔处,最大主拉应力为211 MPa,最大主压应力为291 MPa。支腿最大主拉应力为262 MPa,最大主压应力为459 MPa,其中最大主压应力超出钢结构屈服值,但应力超限结构范围非常小,经分析不会影响结构受力。支腿受力分析见图11、图12。

图11 支腿主拉应力(单位:MPa)

图12 支腿主压应力(单位:MPa)

中间转铰的每个销轴直径为300 mm,外设铜套。每个销轴上承受最大荷载为3 750 kN,经计算孔壁压力100 MPa,销轴抗剪应力为35 MPa,满足受力要求[7]。

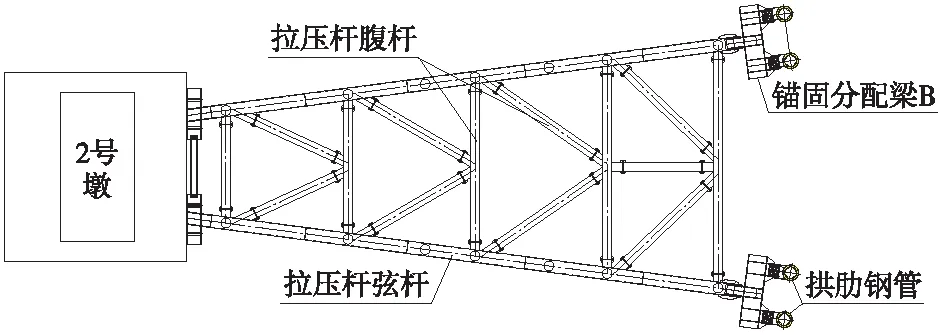

4.3 拱肋拉压杆(图13)

图13 拉压杆结构

拉压杆在拱肋第一次竖转时用于抵抗拱肋上拉索对中间转轴以下拱肋的拉力,当上半部分拱肋竖转就位后,拱肋竖向成为半拱,这时拉压杆开始受压,对拱肋起到稳定支撑作用。每岸拉压杆为平面桁架结构,其中弦杆为1.2 m×0.8 m的钢箱结构,钢箱顶、底板壁厚20 mm,腹板壁厚16 mm;桁架间的腹杆为φ600 mm×8 mm钢管。同拱肋侧通过分配梁连接到每条拱肋的两根上弦钢管上,另一端通过分配梁连接到2号墩的承台上,拉压杆作为传力杆件将荷载最终传递到2号墩承台上。经计算最不利工况每岸的拉压杆最大压力为7 292 kN,对应的弦杆钢箱截面应力为52.7 MPa。转体施工期间在拉压杆上设置传感器监测其内力变化,在第二次竖转时当杆件内力接近0,及时解除拉压杆同拱肋的连接,保证拱肋转体不受影响。

5 拱肋外包混凝土施工设计

结合本桥拱肋结构形式,拱肋劲性骨架外包混凝土施工提出了“八工作面分段施工法”、“三环八工作面五节施工法”、“四环八工作面五节施工法”3个施工比较方案,通过计算分析,比较钢管混凝土桁架及外包混凝土的受力情况,选出最优方案[8-10]。

5.1 外包混凝土施工方案比较

方案1:八工作面分段施工法

全桥共设8个工作平面(半跨4个),每个工作面同时施工,每次每工作面浇筑1个节段(1~2节间不等),每节段均为完整的箱梁节段(包括底、腹、顶板及其倒角)。

方案2:三环八工作面五节施工法

“三环”分别对应单箱单室箱梁的底板环、腹板环和顶板环,施工中先形成底板环,再形成腹板环,最后是顶板环。每环施工按“八工作面五节施工法”进行,见图14。

图14 底板环八工作面施工示意

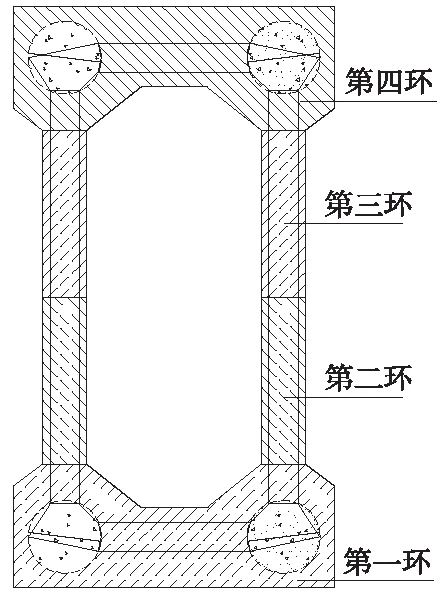

方案3:四环八工作面五节施工法

四环八面法是在三环八面法基础上演变而来的,保持底板和顶板的施工不变,将原来的腹板环一分为二,分为腹板下环和腹板上环,四环划分见图15。四环的浇筑顺序依次为:底板环—腹板下环—腹板上环—顶板环,每环内的施工仍维持“八工作面五节施工法”不变。

图15 拱肋混凝土四环浇筑分布示意

5.2 计算结果对比

(1)主钢管应力

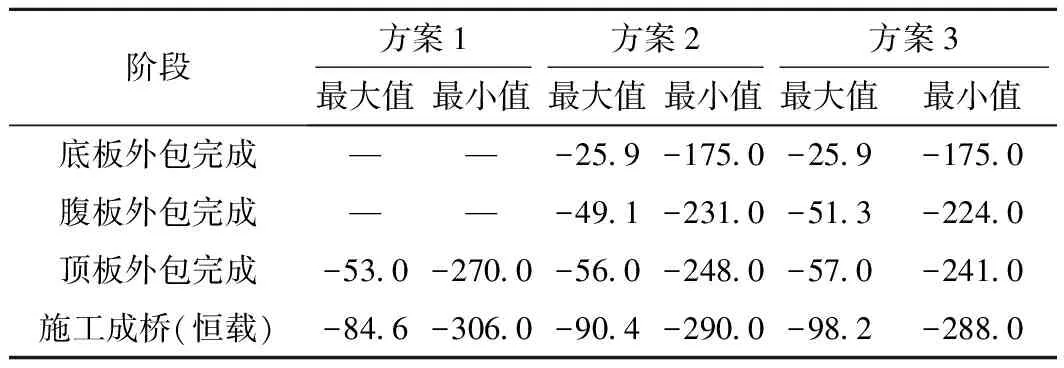

表2给出了3个模型在外包混凝土阶段和施工成桥阶段的主钢管峰值应力。

表2 外包施工法模型主钢管峰值应力(压应力为负) MPa

从表2可见,方案1成桥时主钢管峰值力最大,方案2、方案3钢管最大应力基本一致,应力峰值比分段施工法降低近6%。另外,提取3个施工方案计算模型中拱肋截面钢管在外包完成阶段的钢管应力图发现,分段施工法的应力曲线起伏最大,即应力分布最不均匀,分环法应力分布好于分段法应力分布。

(2)外包混凝土应力

表3给出了3种模型在外包混凝土阶段和施工成桥阶段的外包混凝土峰值应力。

表3 外包混凝土峰值应力(压应力为负) MPa

从表3可见,方案3外包混凝土的峰值应力最为良好,方案1次之,方案2应力最大。分析原因是由于方案3分四环浇筑,使得每次浇筑的腹板混凝土湿重降低,同时改变了峰值应力出现的位置;方案1分段施工,虽然湿重会比较大,但是由于箱梁截面可以全截面参与受力,受力相对比较均匀。

(3)截面内力

选取拱脚截面内力作为对比对象,由表4可知,就拱脚内力而言,分段施工法得到的内力最小。

表4 拱脚截面内力

(4)施工稳定性系数

3个外包混凝土方案都有较高的稳定安全系数,各种施工方案在施工过程中最小的稳定系数都大于8,均能满足施工稳定性。

5.3 结论

(1)从应力计算结果看,方案2、方案3采用分环后可以有效降低钢管应力的变化幅度。方案3四环八面法,钢管应力和外包混凝土的拉应力都是3个方案中最小的,其中混凝土最大拉应力为1.04 MPa。

(2)3个施工方案均能满足施工稳定性,虽然方案1的拱脚截面内力最小,但方案2、方案3也都可以满足截面受力要求。

(3)施工方面,分环更方便施工。

结合各方因素综合考虑,最终设计采用基于四环八面法施工的外包混凝土施工方案,但实际实施时对每一环的施工分段进行了更进一步优化和细化,形成最终的“四环多工作面”施工工序。最终外包混凝土恒载工况最大压应力10.8 MPa,没出现拉应力;恒载工况钢管最大应力255 MPa。

6 结语

澜沧江铁路特大桥主跨342 m的拱肋施工是全桥的关键施工工序,结合峡谷区域风场特点,开展了全桥整个施工过程的抗风数值分析,确保了大桥的施工安全;通过有限元理论计算,分析了内填外包混凝土的钢管混凝土截面复杂的受力性能,并将成果纳入《铁路桥梁钢管混凝土结构设计规范》编制中;创新采用了拱肋劲性骨架二次竖转和分环多工作面外包混凝土施工工艺,形成了大跨度山区铁路混凝土拱桥拱肋全套施工工艺,成功解决了陡峭山区铁路拱桥施工技术难题。

2016年11月15日澜沧江特大桥钢管劲性骨架转体合龙,每岸竖向转体质量达2 500 t。2019年1月拱肋外包混凝土完成施工。2020年6月29日全桥土建结构基本完工。通过施工过程监测监控,拱肋实际受力和变形同理论计算基本一致。