柴油加氢精制装置降凝方案比较

孟祥雷,吴文涛,何 锋,钟海军

(1.中国石油辽阳石化公司油化厂,辽宁辽阳111003;2.中国石油辽阳石化公司炼油厂,辽宁辽阳111003;3.中国石油石油化工研究院,北京02206)

某石化公司为满足柴油质量升级的需要,于2007年投产1套120×104t/a柴油加氢精制装置,原料为俄罗斯原油的直馏柴油[1-2]。装置采用生产国Ⅴ标准柴油的PHF-102超低硫催化剂,是中国石油开发并具有自主知识产权的PHF-102超低硫催化剂的首次国内工业化应用。

柴油深度和超深度加氢脱硫在反应机理上与常规的加氢脱硫有着很大的差异[3]。当进行深度脱硫时,面临的是柴油馏分中结构相对复杂且有位阻效应的硫化物(如4,6-二甲基二苯并噻吩及2,4,6-三甲基二苯并噻吩类),所以脱除有空间位阻效应的硫化物时脱硫难度更大,对催化剂和装置操作条件要求更为苛刻。

在初冬和春季,北方市场需求大量低凝柴油(-10#、-20#和-35#等),由于加氢裂化装置柴油的产量小,调和生产低凝柴油不具有规模优势。而120×104t/a加氢精制装置原设计生产0#柴油,无法以普通低凝柴油作为原料,脱硫后产出相同牌号的国Ⅴ柴油,存在产品精制后硫含量合格但凝点较高,产品质量升级但凝点高的现象。因此,如何利用现有装置增产低凝柴油以提高经济效益成为攻关的难点。

通过科技攻关,成功生产出普通0#、国Ⅴ0#、低凝-10#和-35#柴油,极大的提高了经济效益。文中主要对PHF-102催化剂在120×104t/a柴油加氢装置上生产清洁柴油的4种方案进行比较,并优化了运行参数。

1 工艺流程简介

原料经过滤后进入原料油缓冲罐,再由反应进料泵升压至9.1 MPa后,先与氢气混合进入反应产物与混氢原料油换热器壳程,然后进入反应进料加热炉加热至所需温度(310~340℃),自上而下流经加氢精制反应器。在反应器中,原料油和氢气在催化剂作用下,进行加氢脱硫、脱氮、烯烃饱和等精制反应。从加氢精制反应器出来的反应产物经换热降温至130℃后,再进入反应产物空冷器冷却至50℃左右进入高压分离器和低压分离器中进行油、水、气3相分离。自高压分离器顶部出来的高分气除少部分作为含氢气体排出装置外(根据反应部分的生产操作情况而定),大部分进入循环氢压缩机入口缓冲罐。高压分离器底部水相为含硫、含铵污水,至低压分离器,经过低压分离器然后至含硫污水总管出装置。

油相为加氢后的生成油,经调节阀降压后至低压分离器。从高压分离器出来的液体减压后进到低压分离器中继续进行油、水、气3相闪蒸分离。低压气体至装置含硫气总管,水相即含硫污水经减压后,送至污水汽提装置处理[4]。

低分油送至分馏部分进行柴油和石脑油分离。由连续重整装置提供或制氢提供来的氢气,作为本装置的新氢,新氢进入新氢缓冲罐经新氢压缩机升压至9.1 MPa。同时高压分离器顶气体大部分进入循环氢压缩机入口缓冲罐缓冲、脱液后进入循环氢压缩机升压至9.1 MPa后,与新氢压缩机所排新氢混合,混合后再与原料混合,一并与反应产物换热。装置原则流程见图1。

图1 装置原则流程

2 4种方案探索实践

2.1 催化剂简介

反应器共装入3种催化剂:PHF-102、PHF-102P-2和PHF-102P-3。

其中PHF-102P-2和PHF-102P-3为保护剂,PHF-102为主催化剂。催化剂采用全床层密相装填,PHF-102装填密度900 kg/m3。催化剂装填情况见表1。

表1 催化剂装填表

2.2 4种方案比较

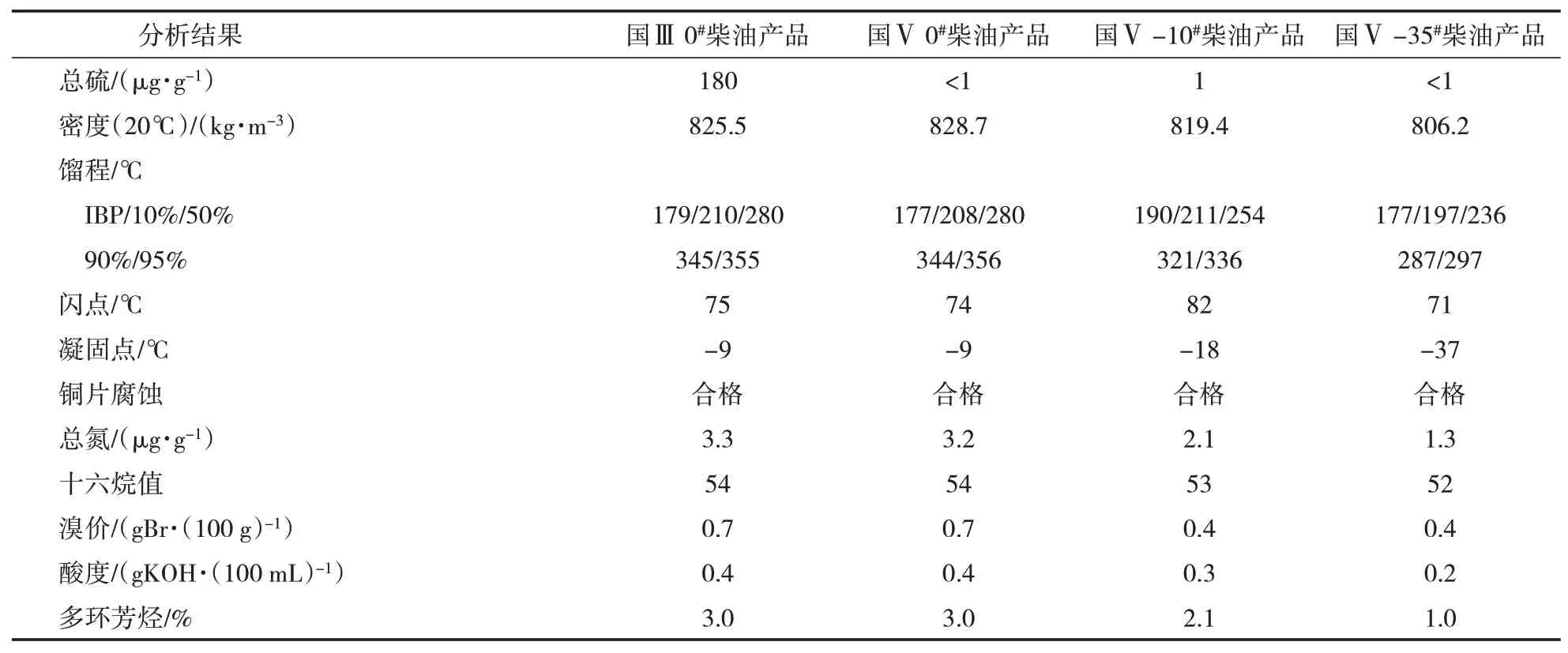

4种方案的原料组成、运行参数和产品性质比较分别见表2~4。

表2 4种原料性质比较

表3 4种方案主要工艺参数

表4 4种方案柴油产品性质分析

2.3 运行情况分析

(1)普通柴油要求硫含量控制在350μg/g以内,而国Ⅴ标准的超低硫柴油要求硫小于10μg/g。由表3和表4可见,同比条件下生产国Ⅴ标准产品操作条件更为苛刻,即生产普通柴油反应器入口温度比国Ⅴ柴油低约5~10℃左右。所以,可以根据目的产品的不同,及时调整操作参数,在保证产品质量的前提下,要求产品质量不过剩,又能节省能耗和氢耗。

(2)由表3、4可见,通过调整操作工艺参数和原料组成,成功实现了普通0#、国Ⅴ0#、低凝-10#和-35#柴油的生产方案灵活变换。

由表3可见,-10#和-35#柴油95%点比0#柴油分别低约20℃和50℃左右,按照硫的一般分布规律测算[5],-10#和-35#柴油中总硫含量和难脱除硫含量均低于0#柴油,所以由表4可见,生产-10#柴油和-35#柴油时反应器入口温度同比降低约5℃和15℃左右。

(3)由表3和表4可见,由于-10#和-35#柴油50%和95%点比0#柴油低,所以,同样操作条件下分馏塔底温度同比约降低15℃和25℃左右。

(4)与普通柴油相比,国Ⅴ标准的超低硫柴油指标更加严格且指标的相互制约性增强,除对硫含量要求严格以外,还对十六烷值提出更高要求,另外,又增加了对密度、润滑性和多环芳烃的要求。特别是生产低凝柴油时,既要保证硫合格,也要保证凝点和闪点合格,所以在操作中相互制约因素增加,提高了操作的难度。

(5)由表3和表4可见,在未设置循环氢脱硫设施情况下,系统中硫化氢浓度较高,抑制了催化剂加氢脱硫活性[6],尤其是在超低硫产品质量要求的条件下,但2种工况下脱硫率均达到99.5%以上,十六烷值提高幅度约3个单位,而且柴油产品的多环芳烃含量等性质也得到一定程度的改善,产品满足国Ⅴ标准的超低硫柴油要求。

(6)受系统氯化铵盐堵塞影响,装置负荷无法达到设计值[7]。

3 经济效益核算

120×104t/a柴油加氢精制装置共生产京Ⅴ0#柴油62 370 t/a,其中京Ⅴ-10#柴油21 000 t,-35#柴油120 948 t。生产几种柴油产品能耗和氢耗基本相差不大,其效益情况如下:

京Ⅴ0#柴油与普通0#柴油差价约254元/t,增加效益62 370 t×254元/t=1 584.2×104元;

京Ⅴ-10#柴油与京Ⅴ0#柴差价约307元/t,增加效益21 000 t×307元/t=644.7×104元;

-35#柴油与普通0#柴油差价约900元/t,增加效益120 948 t×900元/t=1.088×108元。

4 结束语

通过调整操作工艺参数和原料组成,某石化公司120×104t/a加氢精制装置成功地实现了生产普通0#、国Ⅴ0#、低凝-10#和-35#柴油的生产方案灵活变换,无需改造就实现了1套装置生产各标准和牌号柴油,并探索优化了各种方案下的运行参数,装置可以根据市场需求,及时调整生产方案,提高经济效益。