纳米氮化硼的制备研究进展

朱耿增,肖茂永

(1.山东省电力公司电力科学研究院,山东济南250002;2.河套学院机电工程系,内蒙古巴彦淖尔015000)

氮化硼常见的晶型结构有6方、斜方和立方等。6方氮化硼具有类石墨结构[1],因此通常也被称为“白石墨”,其内部平坦结构以ABABAB双层序列有规律的堆叠而成,层内面原子以不易破坏的共价键相结合,层间以弱的范德华力相结合,所以层间易发生滑移[2]。氮化硼的结构和石墨类似,它的杂化方式有SP2和SP32种。SP2杂化的氮化硼主要有6方相氮化硼和3方相氮化硼;SP3杂化主要有立方相氮化硼和纤锌矿结构氮化硼。对于6方氮化硼:摩擦系数很低、高温稳定性很好、耐热震性很好、强度很高、导热系数很高、膨胀系数较低、电阻率很大、耐腐蚀、可透微波或透红外线。氮化硼具有抗化学侵蚀性质,不被无机酸和水侵蚀[3]。

1 物理制备方法

1.1 机械剥离法

最初用于制备石墨烯采用的透明胶带法,在氮化硼纳米片的研究中,研究人员也同样应用了此种方法。Pacile.等[4]首先用透明胶带法制备出了二维结构氮化硼纳米片。具体方法是,将粒径为的6方氮化硼粉末用胶带粘附在厚度为的基底上,然后强行将氮化硼分离成小的碎片,最后得到仅仅有几个原子层厚度的二维氮化硼纳米片。由于氮化硼层内存在较强的离子键作用力,层间存在较强的范德华作用力,使其达到石墨烯的剥离效果比较困难。这种方法的优点是制备工艺简单,得到的样品结晶度高,但是尺寸较小,厚度不易控制,效率低,不适合工业化生产。

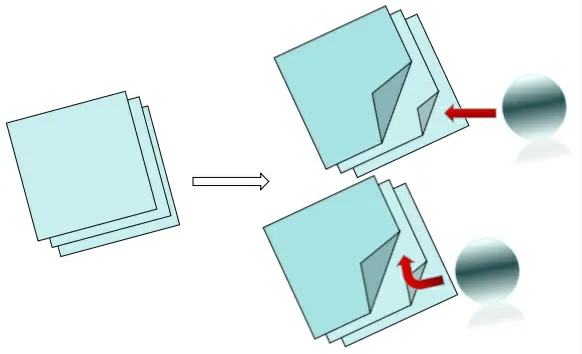

球磨法的效率高于透明胶带法,其中最普遍的是湿式行星球磨法,球磨法原理见图1。

图1 球磨法剪切剥离制备纳米片氮化硼

Li等[5]利用此方法,并添加了润滑剂苯甲酸苄酯,制备出的氮化硼纳米片结晶度良好,且仅有几个原子层厚度。此方法操作简单,对环境要求低,但制备的材料厚度难控制、选择性差、结晶度差。

1.2 超声剥离法

超声剥离法的原理是将氮化硼放入溶剂中,依靠超声输出的能量破坏氮化硼层与层之间的范德华力达到剥离氮化硼的效果。Lin Y.等[6]人在水中,通过超声辅助剥离得到了几个原子层厚度的氮化硼纳米片,这种方法得到的氮化硼纳米片边缘处含有羟基,具有良好的水溶性。Zhi等[7]人利用有机溶剂二甲基甲酰胺超声分散氮化硼10 h后,经过离心洗涤得到毫克级氮化硼纳米片,其直径为几微米,厚度约为3个原子层厚度。利用此种方法制备氮化硼纳米片对溶剂的选择很重要。

1.3 流体剥离法

利用流体在高压高速或者高温高速产生的巨大剪切力,克服材料层与层之间的范德华力,达到剥离的目的。Yurdakul等人在高压下,把氮化硼粉末分散在DMF和氯仿的混合溶剂中,得到10 nm左右厚度的氮化硼纳米片,产率达到了45%。Chen等人通过8 000 rpm高速,依靠剪切力,将分散在N—甲基吡咯烷酮中的氮化硼粉末剥离出纳米片氮化硼。此方法操作简单,效率较高成本偏低,溶剂具有选择性[8]。

2 化学制备方法

2.1 化学气相沉积法(CVD)

化学气相沉积法是将含有B 源和N源的气体,通入反应室内,通过高温加热使得气体间相互反应形成纳米级沉积物。最早,有Rand等人利用氨气和乙硼烷在高温下反应,在不同衬底上得到沉积物。Sond等人以硼氢化钠为反应物,在无氧环境下得到约2个原子层厚度,体积较大的纳米片氮化硼。Gao等人以三氧化二硼和三聚氰胺为反应物,仅在高温条件下制备出的氮化硼纳米片厚度达到25~50 nm,并且产率也很高。这类方法操作简单易行,可控性好,但是能耗大,有杂质生成,成本高,对设备的依懒性很强[9]。

2.2 湿化学法(NPP-法)

反应物中有液态物质参加,通过化学反应制备材料的1种方法。在无氧环境下,以硼酸和尿素为原材料,通过加热至900℃制得1~4 nm厚度的氮化硼纳米片。反应中硼酸先分解成三氧化二硼和水,然后与尿素分解产生的氨气反应生成氮化硼纳米片和水。此方法制备的纳米氮化硼厚度可控,纯度较高,副产物少。

3 结束语

氮化硼纳米片因其本身的优异性质及广泛的应用前景,受到了广大研究者的关注,推动了BNNS的快速研究与发展。实际应用中,对氮化硼纳米片的高质量,结构完整性的要求也在不断促使研究者们在想尽各种方法实现。面对此问题要求,各种方案制备的氮化硼纳米片都有一定的优缺点。物理方法制备的氮化硼纳米片一般是厚度不易控制,产量偏低,但是成本低,然而化学法制备的氮化硼纳米片,厚度一般可以控制,产量较高,但是制备成本高,尤其是湿化学法制备的纳米氮化硼厚度可控,纯度较高,副产物少。如何制备出高质量的纳米氮化硼,并且使其走向产业化仍然是一个重点的研究方向。