临近空间816 mm 口径望远镜复合支撑主镜组件设计

罗致帮,李 巍*,徐佳坤 ,王克军 ,王晓东

(1. 中国科学院长春精密机械与物理研究所,吉林长春130033;2. 中国科学院大学材料与光电研究中心,北京100049)

1 引 言

临近空间一般是指海拔高度20~100 km 范围内的区域,该区域大气稀薄,位于大气层上端,各波段信息未经大气层衰减,可以获取接近太空观测的图像质量,浮空器平台可以在这个区域的30~40 km 左右高度稳定停留,并且可回收重复使用,性价比高,逐渐成为一种重要的科学研究平台。美国在该领域发展最为突出,其浮空器平台同时具备重载(几吨量级)、长航时(近百天)、高精度指向和稳定性(亚角秒)。美国NASA 的气球项目办公室负责美国所有的气球飞行与研究项目,其从上世纪70 年代建立以来,开展了大量的气球飞行试验,研究目标涵盖宇宙微波背景辐射、高能宇宙射线、行星、彗星及太阳观测等诸多方面。已开展的典型浮空器平台有效载荷项目包括球载大口径亚毫米望远镜(BLAST),球载成像测试平台-亚角秒望远镜与气球实验(BIT-STABLE),BRRISON(Balloon Rapid Response for the comet ISON),GHAPS(Gondola for High Altitude Planetary Science)等[1-3]。这些相关项目飞行高度均为30~40 km,载荷口径0.5~2 m,载重量2 t 左右,持续工作时间大于24 h,观测谱段从紫外到红外,指向精度在10″量级,1~30 min 积分时间内二级稳像稳定度甚至可达亚角秒0.1″以内。

行星大气光谱望远镜要求望远镜系统具有紫外到可见(280~680 nm)波段科学图像获取能力、30 km 以上临近空间观测和回收环境适应能力。主镜组件作为望远镜的关键部件,口径达到816 mm,并且在观测过程中存在0°~65°的俯仰角度变化,给主镜组件的设计、加工和装调工艺带来了难度。本文从反射镜的传统支撑原理、轻量化结构设计等方面入手完成了主镜镜体的设计,再通过研究大口径反射镜的支撑原理制定了复合支撑解耦标准,采用功能分配和指标分配的设计方法完成了主镜支撑结构的设计,根据质心测试结果和装配公差要求设计了主镜组件装配工装及装配工艺,并通过有限元仿真和试验验证的手段验证了各工况下主镜组件的性能。

2 主要设计指标

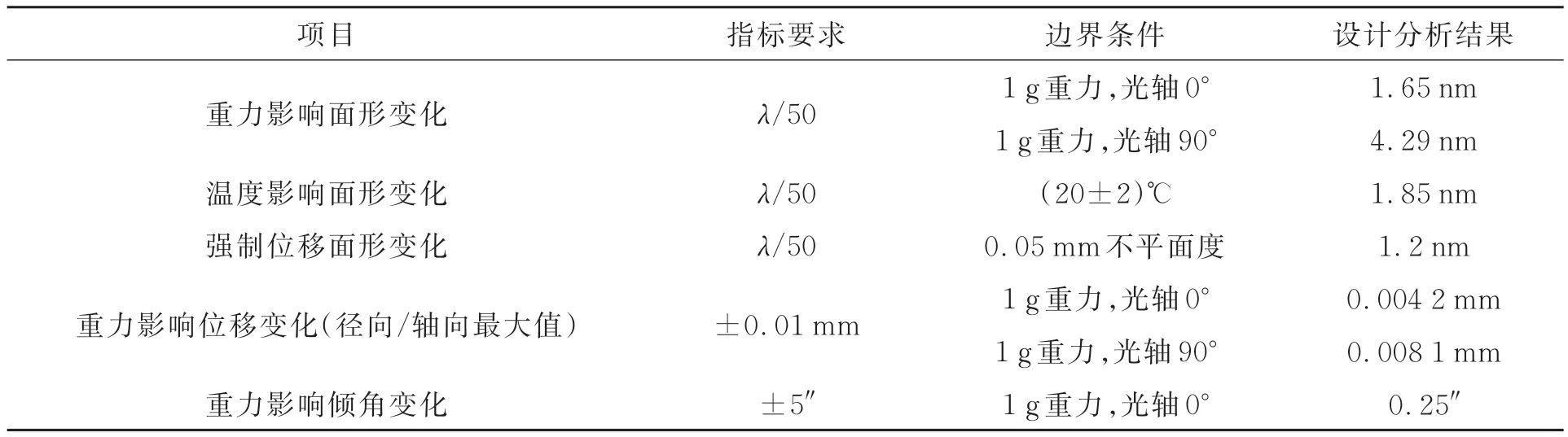

本文所研究的主镜为平凹反射镜,有效通光口径为800 mm,外径为816 mm,中心孔径为160 mm,镜面曲率半径为2 751.5 mm,选用高比刚度和高稳定性的SiC 材料。根据光学系统误差分配得到的主镜组件各项指标要求如表1所示。

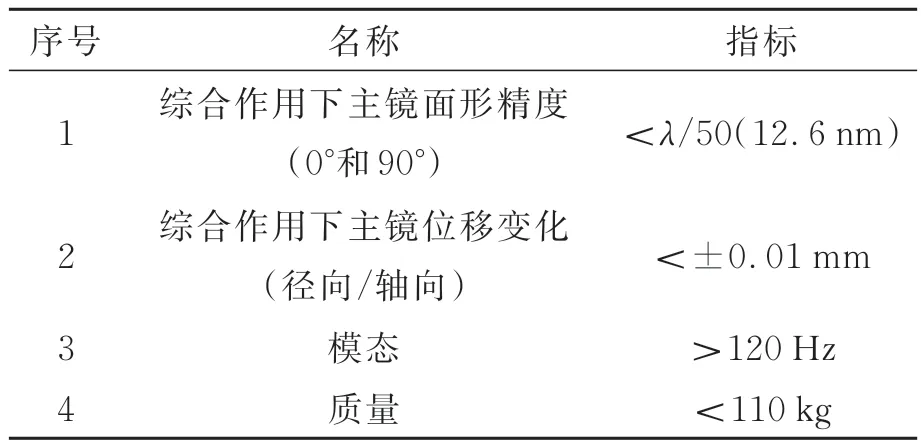

表1 主镜组件技术指标Tab.1 Specification of primary mirror subsystem

3 主镜设计

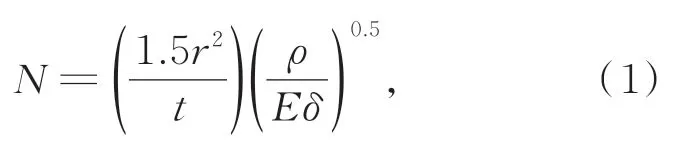

对于816 mm 口径的天基反射镜来说,采用传统的背部3 点支撑完全满足主镜组件的设计要求,但本文中的望远镜存在0°~65°观测角度的变化,即存在光轴竖直(接近)工作的状态,背部3 点支撑难以满足要求。要保证光轴竖直状态的面形精度,背部支撑点的最少个数可由Hall[4]给出的最少支撑点数计算经验公式(1)来推算:

式中:r为主镜半径;t为主镜的厚度;E为材料弹性模量;δ为面形 PV 值。

面型设计指标要求及面形PV 约为面形RMS 值 6 倍的关系,可推出 PV 值不大于30 nm。由公式(1),轴向支撑点至少需要6 个。而目前针对周边支撑点个数的确定尚无经验公式可供参考,因此拟选用背部6 点+周边6 点支撑的复合支撑形式。

3.1 支撑位置设计

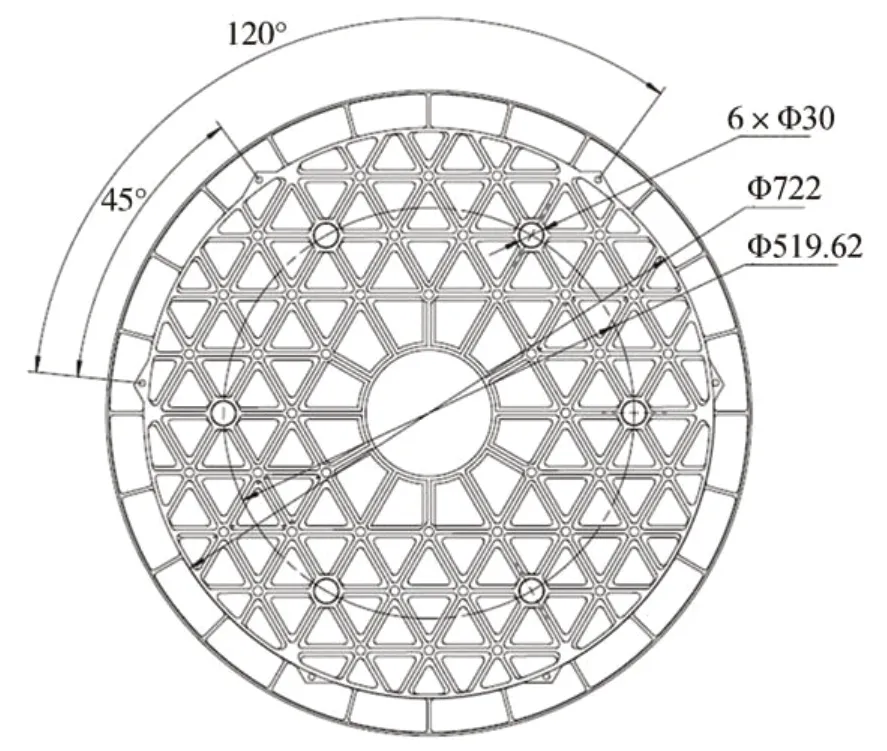

对于背部6 点支撑来说,支撑点所在分布圆直径为镜体直径的0.645 倍时,光轴竖直工况下面形精度最优,考虑背部轻量化孔的大小及轻量化筋的布局,最终确定6 个支撑点分布于镜体背部Φ519.62 mm 的圆周上,呈 60°分布。

对于周边支撑位置来说,为避免在光轴水平状态时,镜体翻转产生的力矩所导致的镜面面形变化,周边支撑应该通过镜体在光轴方向的质心面[4]。通过有限元分析,周边支撑6 点最终形式为:6 点分为3 组在直径为722 mm 的圆周上120°均布,每组两点之间的角度为45°,如图1 所示。

3.2 轻量化设计

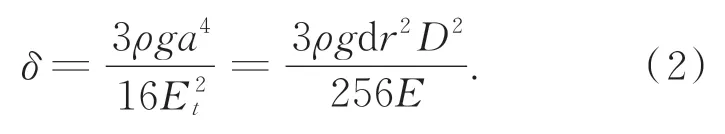

据Robert[5]等人对自重变形与径厚比的研究提出的经验公式如式(2)所示:

图1 主镜支撑点位置布局Fig.1 Primary mirror points support location layout

主镜中心厚度选定为75 mm,径厚比为10.8。综合考虑镜体强度、轻量化率和镜坯制作工艺性,选择三角形轻量化孔和背部半封闭式结构。

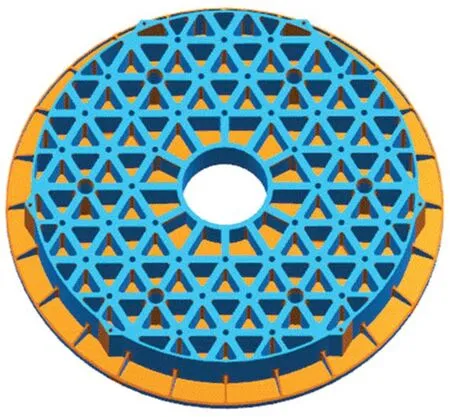

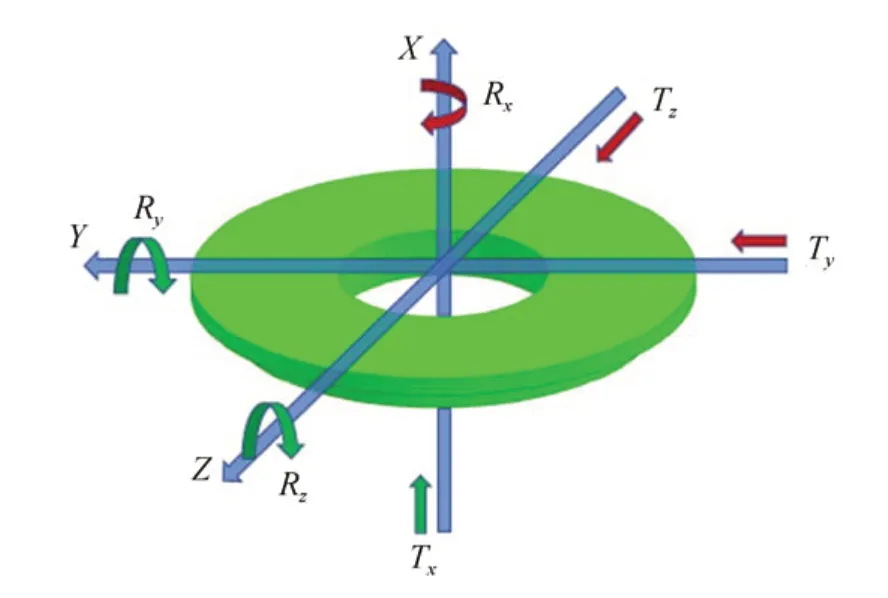

反射镜基本拓扑轮廓形式设计完成后,从增加中心孔、支撑点间的辅助筋等几个方面开展反射镜的局部拓扑结构优化设计[6-8]。最终形成主镜镜体的三维模型见图2,主要参数见表2。

图2 主镜三维模型Fig.2 3D model of primary mirror

表2 主镜结构主要参数Tab.2 Main parameters of primary mirror

4 支撑结构设计

4.1 复合支撑原理

空间反射镜被动支撑分为背部支撑和复合支撑,被动支撑一般采用柔性支撑。其目的有两个:一是确定镜体的空间位置,保证光学元件间的相对位置;二是柔性支撑通过自身的弹性变形来隔离环境扰动对镜面面形精度的影响。为保证望远镜系统在0°~65°观测过程中主镜的面型精度,主镜支撑采用周边+背部复合支撑的方案[9-10]。

背部支撑采用6 点whiffletree 支撑结构。背部支撑中采用whiffletree 支撑结构的优点是只提供轴向支撑力,不影响周边支撑、不会降低系统的谐振频率。背部支撑中的柔性结构还能消除支撑给主镜带来的弯矩、热应力等影响[9-10]。

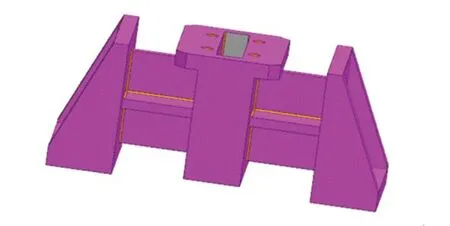

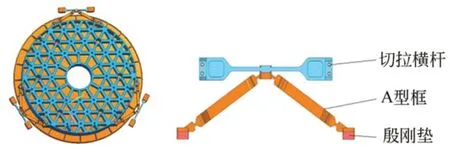

周边6 点支撑采用3 组A 型框+切向拉杆结构。多点支撑能有效降低支撑点处的局部应力,A 型框+切向拉杆结构在反射镜周边支撑中的运用较多,A 型框+切向拉杆结构合理的柔度设计能有效的降低镜组件的装配应力和主镜热膨胀应力[11]。

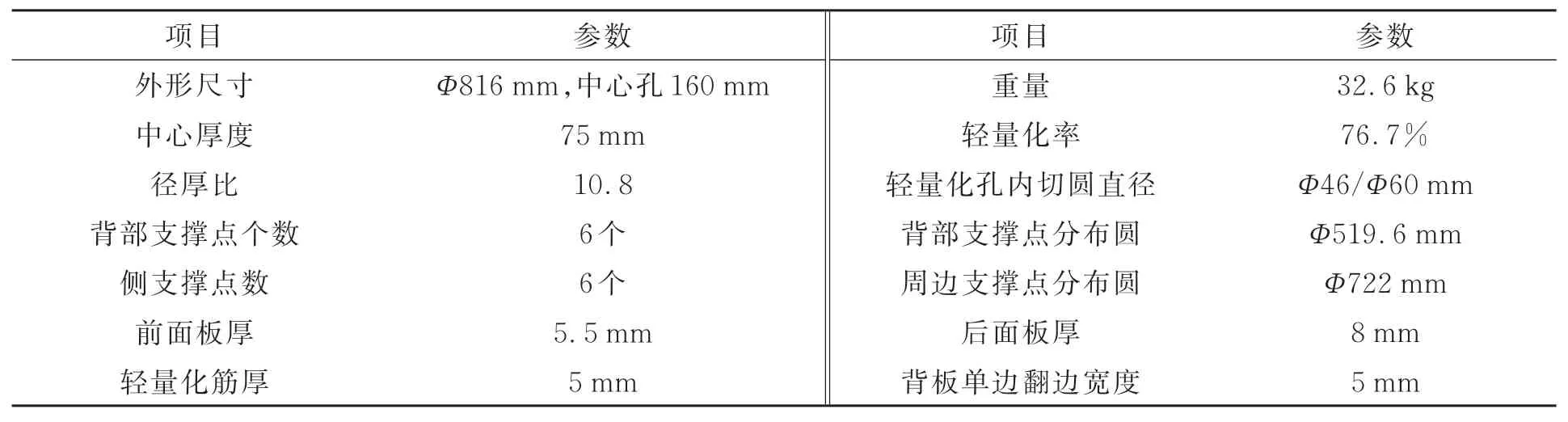

图3 反射镜空间自由度分配Fig.3 Allocation of spatial degree of freedom of mirror

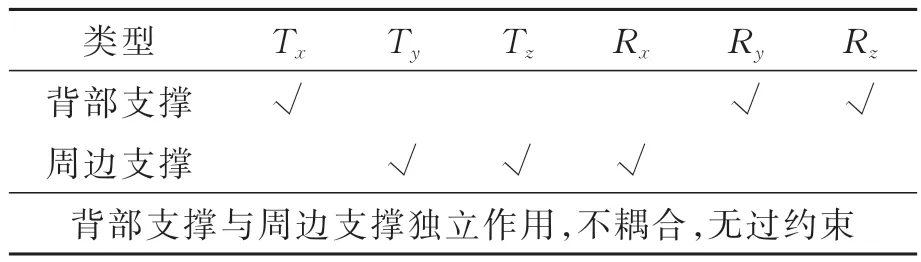

复合支撑方案的原理如图3 所示,表3 中列出了自由度分配情况。

表3 自由度分配Tab.3 Allocation of spatial degree

4.2 功能分配和指标分配

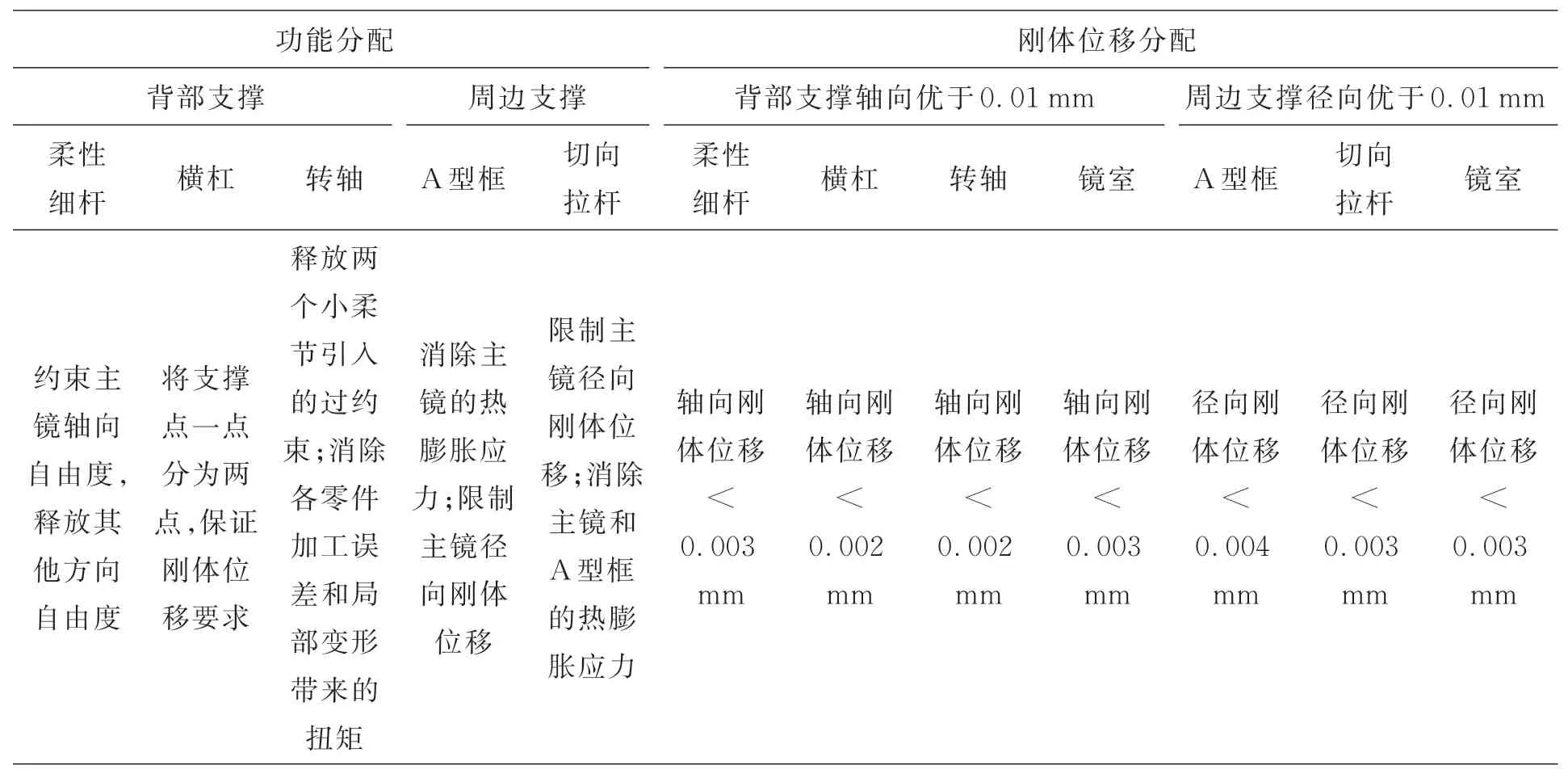

根据第2 章中给出的主射镜组件指标要求和工程经验,对支撑组件的各零部件进行功能分配和指标分配,功能分配和指标分配结果如表4 所示。本文主要对主镜在重力作用下的轴向和径向刚体位移进行分配,而其他指标用于对设计结果进行校核。

4.3 背部支撑设计

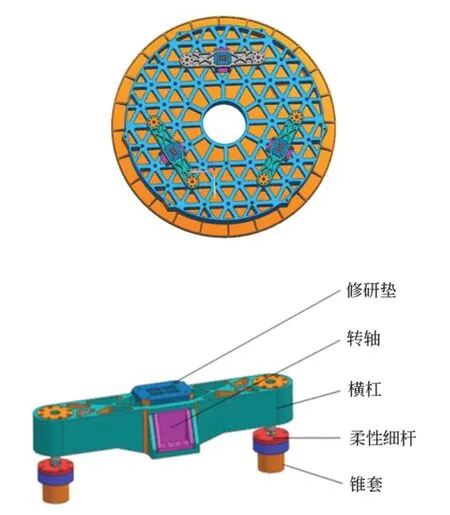

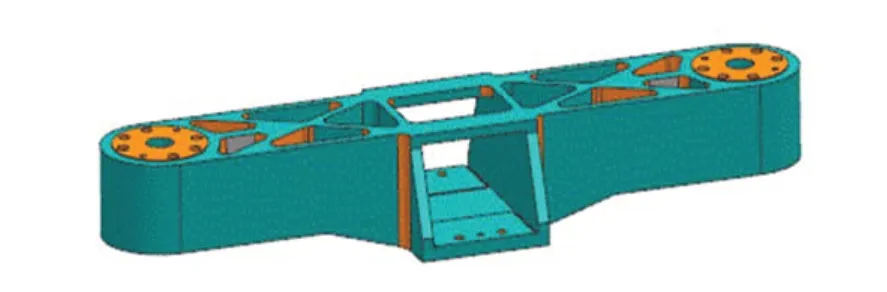

背部支撑约束主镜的三个空间自由度Tx,Ry,Rz,在主镜光轴竖直时起支撑作用。背部Whiffletre 支撑结构分为三组,每组承担主镜1/3的重量。Whiffletree 结构由修研垫、转轴、柔性细杆和横杠组成。背部支撑结构如图4 所示。

4.3.1 柔性细杆结构设计

依据指标分配结果,背部支撑工作时主镜因柔性细杆产生的轴向刚体位移(<0.003 mm)作为约束条件。周边支撑工作时,主镜在周边支撑独立工作下由重力载荷产生的刚体位移(<0.01 mm)作为解耦标准。光轴水平时,假定每根柔性细杆承受1/6 主镜5%的重量(5%·mg/6=2.66N),柔性细杆端部产生的径向刚体位移大于0.01 mm,才可认为背部支撑对反射镜面形产生的影响可以忽略不计,也即柔性细杆的设计满足与周边支撑的解耦要求。

表4 功能分配和指标分配结果Tab.4 Result of function allocation and indicator allocation

图4 背部支撑结构Fig.4 Back support structure

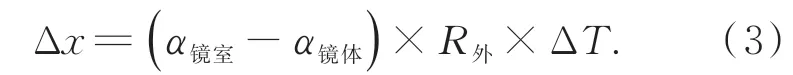

依据功能分配结果,柔性细杆需吸收温度变化主镜产生的热变形。当主镜组件整体温升2 ℃时,主镜和镜室的相对位移通过公式(3)计算:

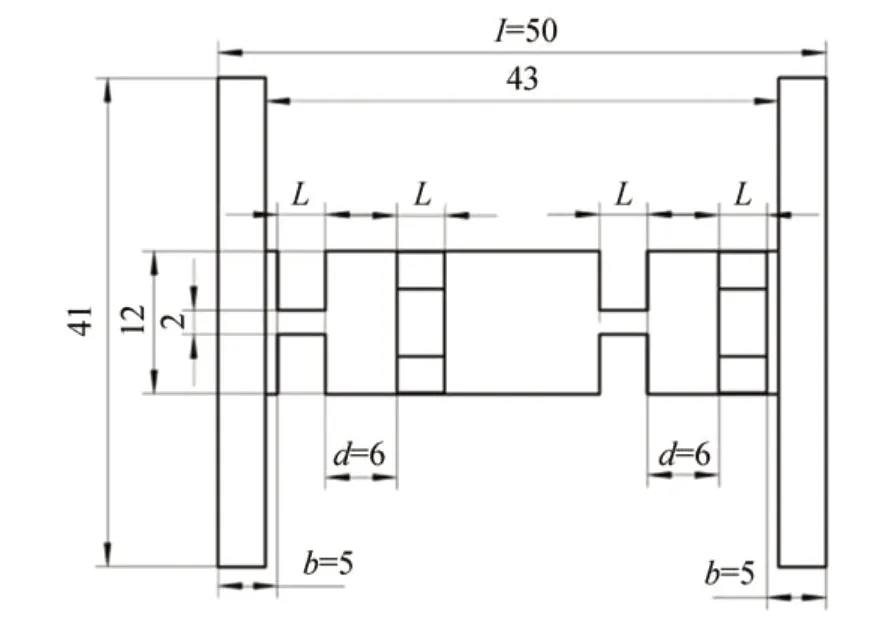

依据主镜背部支撑孔的大小及背部空间的大小,柔性细杆的初步设计为长50 mm,外径为12 mm,内径为6 mm 的空心圆柱,两端为厚3.5 mm,直径Φ41 mm(与锥套直径相同)的法兰面。

在其一端施加2.66 N 的径向载荷,通过挠度计算公式可计算出其端面产生径向的最大位移:Xmax=1.06 μm,远小于解耦要求的 10 μm,所以还需增加柔性细杆的径向柔度。增加径向柔度可通过减小空心圆柱外径尺寸和在圆柱杆上开槽等方式。本文选择在圆柱杆上开槽的方式来增加径向柔度。

柔槽结构及设计参数如图5 所示。

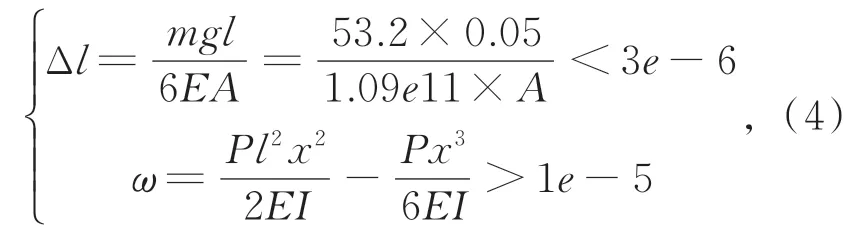

由轴向刚体位移约束及解耦要求可以建立不等式:

图5 柔性细杆尺寸参数图Fig.5 Size parameters of the flexible thin rod figure

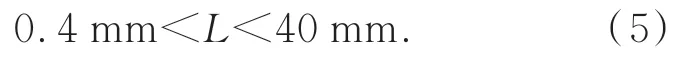

其中:A为柔槽的横截面积;x为距柔性细杆左端面的距离;L为柔槽长度。在线弹性范围内,根据挠度叠加原理即可求得在满足柔槽截面面积大于8.13 mm2的条件下L的取值范围为:

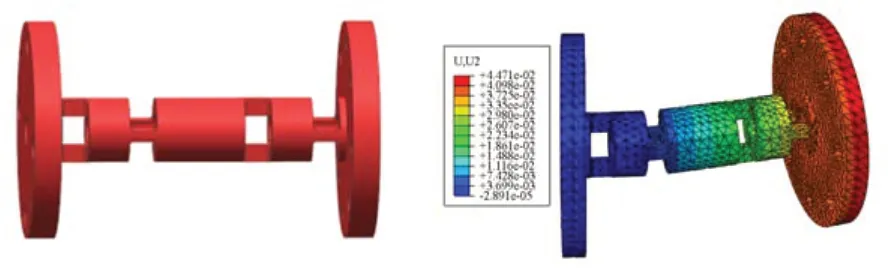

所以初步选定L的值为4 mm,柔槽的横截面积A为14 mm2,柔性细杆最终模型如图6所示。

图6 是对柔性细杆左端面施加固定约束,右端面施加2.66 N 径向力的工况下,小柔节的变形云图,在2.66 N 径向力作用下,柔性细杆右端面产生的位移为0.045 mm,大于0.01 mm,满足与周边支撑的解耦要求。

图6 柔性细杆及径向变形图Fig.6 Flexible thin rod and deformation trend in radial direction

4.3.2 横杠结构设计

横杠上两个支撑点间的跨度大,并承载较大的镜体重量,需要高比刚度材料,因此选用比刚度高于钛合金的SiC/Al 复合材料。设计时根据背部支撑结构的结构形式以及反射镜背部空间大小,加工工艺和装配工艺等因素,初步设计横杠结构如图7。将横杠、柔性细杆和主镜装配,建立有限元模型施加垂直镜面的重力载荷,计算横杠结构在光轴方向的刚体位移为0.99 μm,满足设计要求,且质量仅有1.18 kg,无须拓扑优化。

图7 横杠结构三维模型Fig.7 3D model of the lever

4.3.3 转轴结构设计

转轴一端连接横杠结构,一端连接修研垫,即主镜室。作用是消除柔性细杆长度加工误差带来的装配应力与镜室局部变形导致的转轴与镜室连接法兰面的倾角变化。

图8 转轴三维模型Fig.8 3D model of great flexible structure

转轴轴向刚度要高,满足预分配指标,轴向刚体位移小于0.002 mm,将转轴与横杠、柔性细杆和主镜装配,在三个转轴的任意一个与修研垫连接的法兰面上施加0.01 mm 的不平面度误差(由施加于镜室上的0.05 mm 不平面度误差转化而来),进行有限元分析,然后通过调整柔性环节弹片的厚度,来保证镜面面形精度满足设计值。

在背部支撑组件的设计过程中,要保证整个支撑结构的重心通过转轴。只有这样光轴水平时,背部whiffletree 结构的重量才会全部施加在主镜室上,不会对主镜产生额外的倾覆力矩。

4.4 周边支撑设计

周边支撑约束主镜的三个空间自由度Rx,Ty,Tz,在主镜光轴水平时起支撑作用,分散支撑力,且要与背部支撑约束的三个自由度解耦。周边支撑结构分为三组,绕主镜周边120°均布,周边支撑由A 型框、切向拉杆和殷刚垫组成,结构如图9 所示。

图9 周边支撑结构Fig.9 Peripheral support structure

4.4.1 殷刚垫结构及支撑位置设计

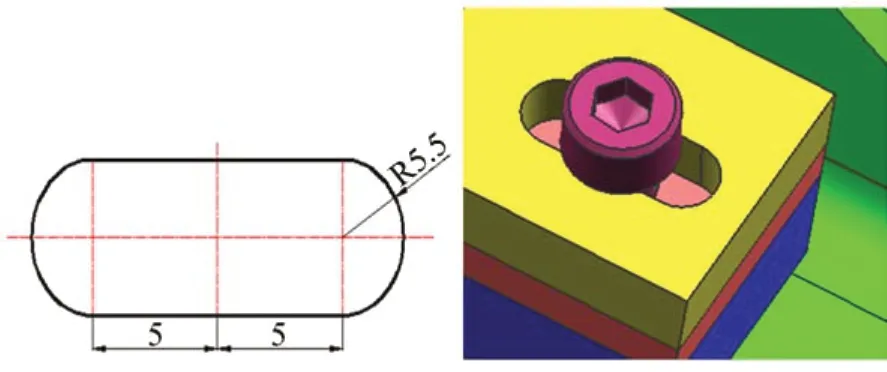

殷钢垫是支撑结构与主镜的一个连接过渡件,用胶粘的方式与主镜连接在一起,以螺钉连接的方式与支撑结构连接。依据最小粘接面的大小经验公式确定了殷刚垫的大小,为一个20 mm×10 mm×50 mm 的长方体。

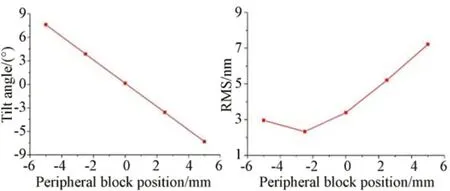

为了确定周边支撑在光轴方向的位置,分别计算周边支撑在质心平面、距质心平面-5.0 mm,-2.5 mm,+2.5 mm 和+5.0 mm,5 种工况下主镜的倾角和RMS 值,其中“-”表示周边支撑向镜面方向移动,“+”号表示周边支撑向主镜背部移动。 有限元分析结果如图10所示。

图10 周边支撑位置与主镜倾角和RMS 值的关系Fig.10 Relationship between peripheral block position,tilt angle and RMS value of primary mirror

分析结果表明在主镜组件装调时,周边支撑应该跨过垂直光轴的主镜重心平面上。然而由于实际的主镜材料分布不均、壁厚尺寸公差等因素,无法精确的定位质心平面,所以在A 框支腿端部设计腰形孔来调节如图11 所示。待镜体粗加工完成后,利用质心惯量测试仪对主镜在光轴方向的质心面进行测试,依据实测值再进行支撑组件的装调[12-14]。

图11 腰孔示意图Fig.11 Schematic diagram of waist hole

4.4.2 A 型框结构设计

A 型框沿主镜周边切向布置,将支撑点由一点分为两点,增加支撑点数,减小支撑跨距,改善镜面面形。

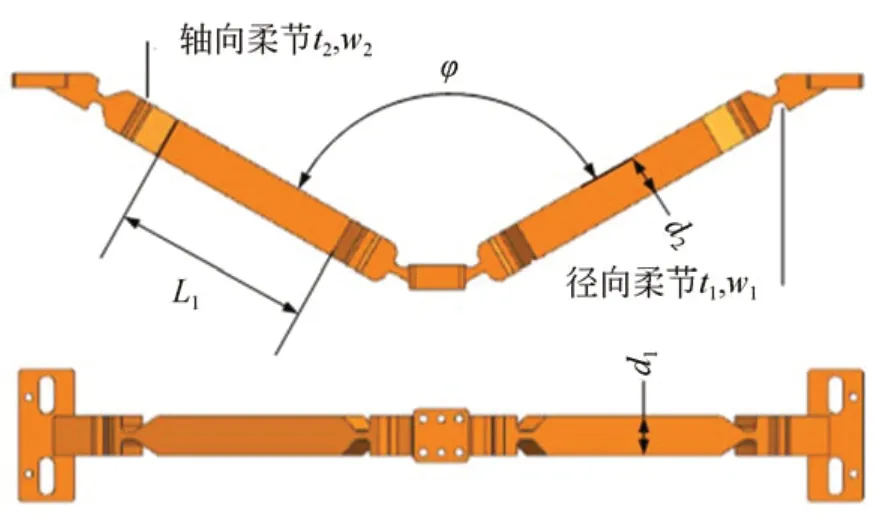

A 型框的主要设计参数如图12 所示。主要结构参数包含两支腿间角度φ,径向柔节厚度t1、宽度w1,轴向柔节厚度t2、宽度w2,支腿轴向宽度d1,支腿径向宽度d2,轴向柔节间距L1。

图12 A 型框结构参数Fig.12 Parameters of the A frame

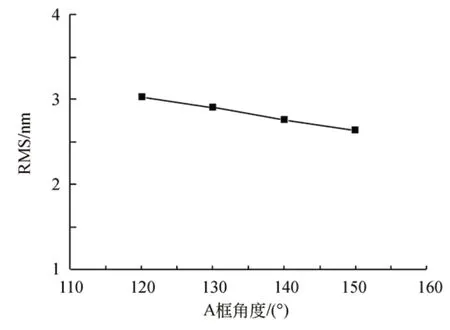

为确定A 型框两支腿之间的角度φ,对φ分别取 120°,130°,140°和 150°进行有限元分析,在 3个A 型框的顶端施加固定约束,沿-X方向施加重力载荷,获得了φ与主镜面形值RMS 值之间的关系曲线,见图13。从图中可以看出,φ的大小对RMS 值影响不大,而φ的大小对A 型框的结构大小影响很大,因为φ增大会大大增加侧支撑在径向方向的接口尺寸[15],因此,φ定为 120°。

图 13 φ 与 RMS 的关系Fig.13 Relationship between φ and RMS

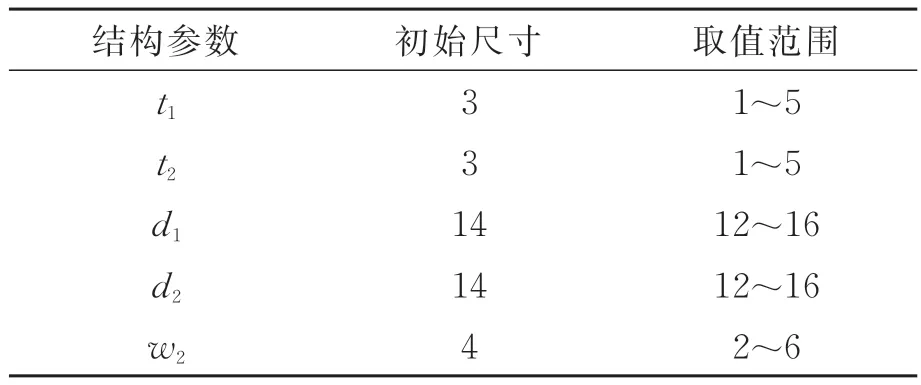

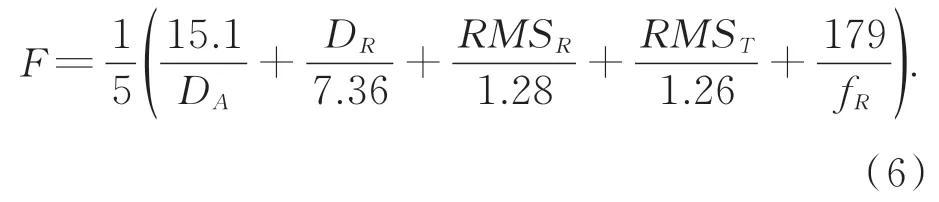

A 型框支腿角度确定之后,为满足主镜的刚体位移、面型精度、基频和解耦要求,采用综合评价因子F 评价各设计参数对主镜在光轴竖直时承受主镜5%的重量时产生的轴向刚体位移DA,主镜光轴水平时的径向刚体位移DR、镜面面形RMSR,温度载荷作用下的镜面面形RMST,垂直于光轴的振动频率fR的影响,寻找较优的设计参数指导A 型框的结构设计。根据参考文献[9]本文中的L1,w1的参数变化对于各工况下主镜的影响较小,所以主要参数选取为t1,t2,d1,d2,w2。A 型框的结构参数初始尺寸及取值范围如表5所示。

表5 A 型框的结构参数尺寸Tab.5 Parameters of initial A frame structure(mm)

主镜综合评价因子:

以初始尺寸为基准。

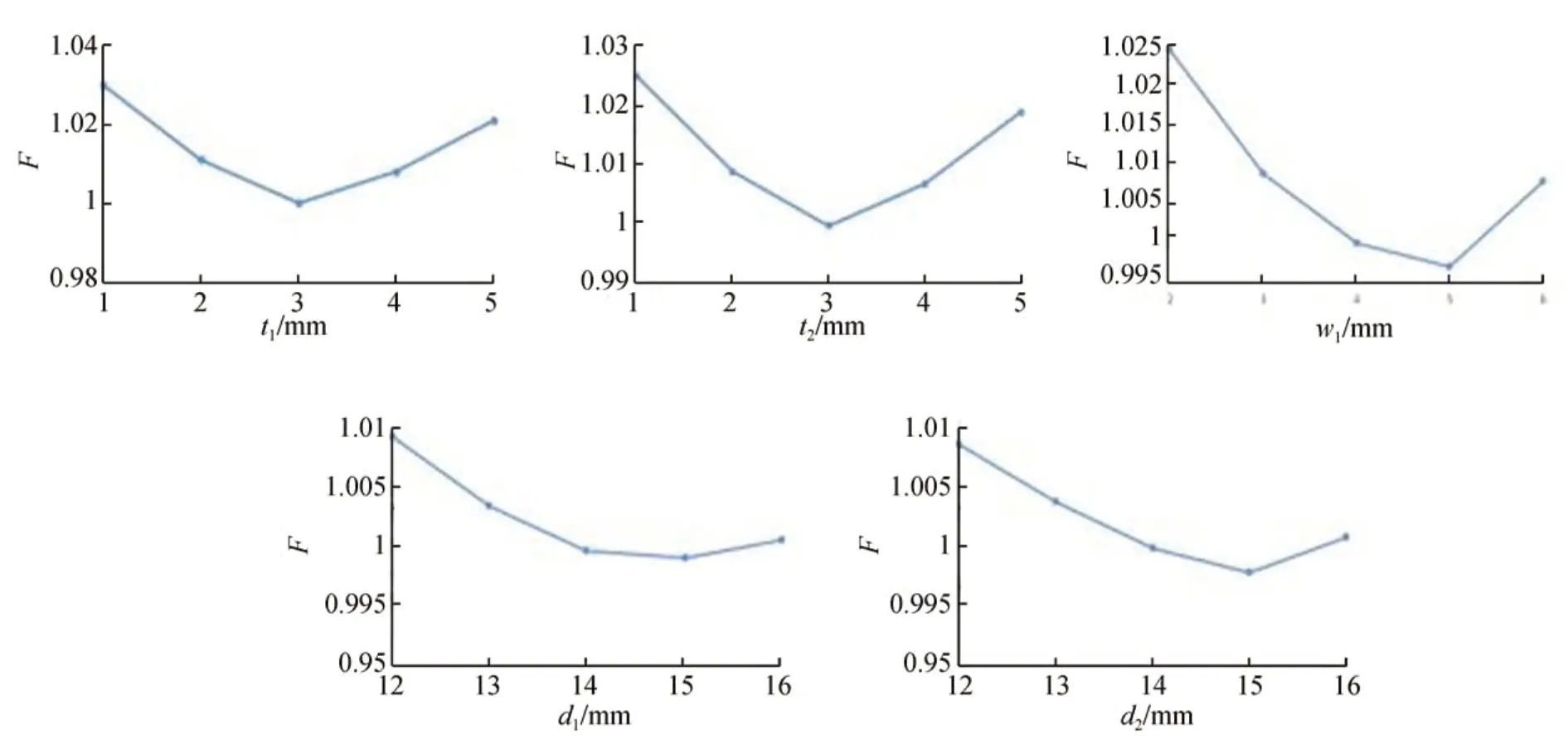

图14 不同结构参数对F 的影响Fig.14 Influence of different structural parameters on F

不同结构参数对F的影响如图14 所示,以轴向刚体位移大、主镜面型RMS 小、振动频率大为目标,A 型框的结构参数的最终尺寸为:t1=3,t2=3,d1=15,d2=15,w2=5。

4.5 解耦分析

采用复合支撑的主镜组件,在光轴水平时,周边支撑起支撑作用,背部支撑不起作用;光轴竖直时,背部支撑起支撑作用,周边支撑不起作用;处于中间位置时,两者共同作用,此时的镜面面形等各项指标介于光轴水平和垂直两种状态之间。只要光轴竖直和光轴水平两种工况满足面形指标要求,其他各个工况均能满足面形指标要求。

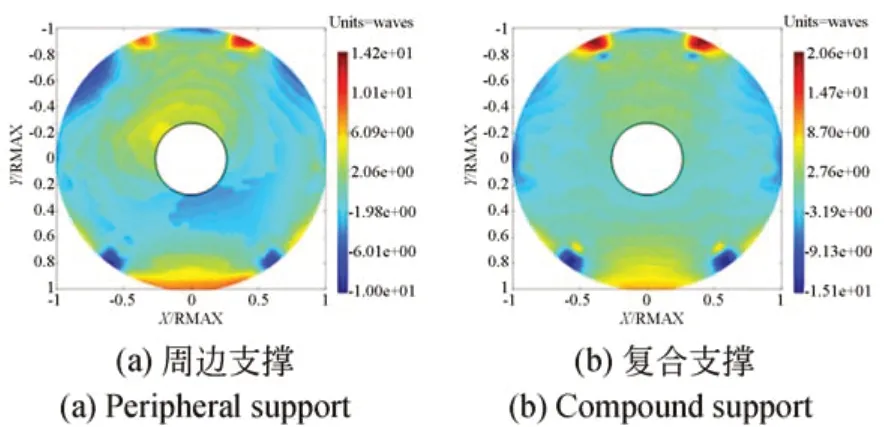

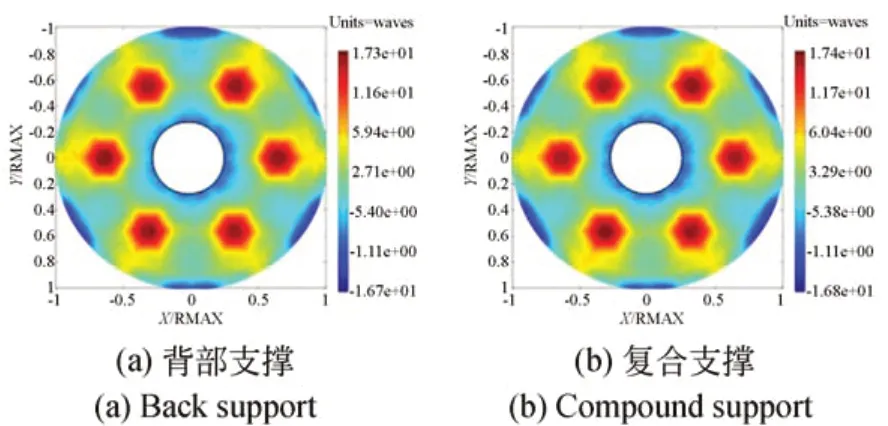

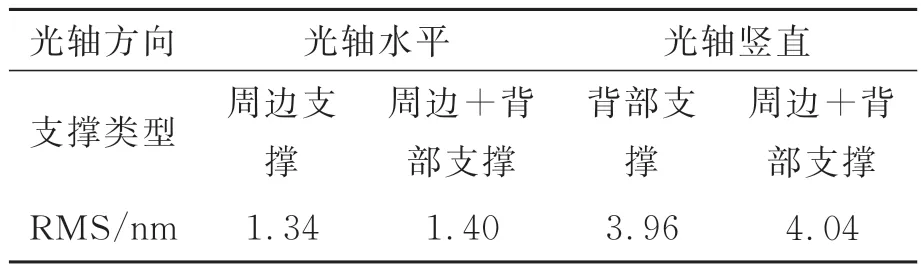

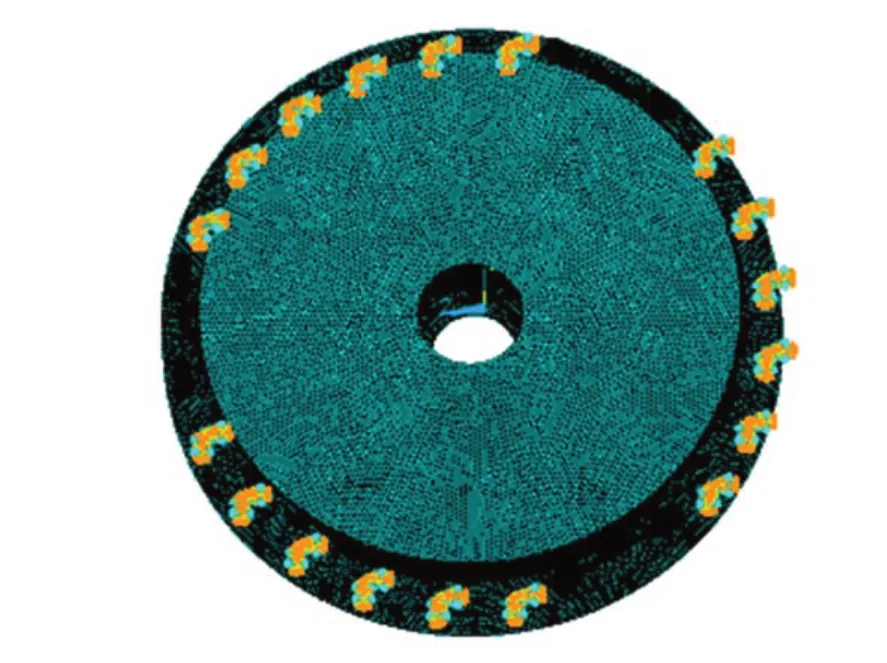

为了背部支撑和周边支撑的耦合程度能更加直观的体现,在分析计算式将主镜组件中的主镜室去除。分别计算不带主镜室的主镜组件在光轴水平时,复合支撑和周边支撑下的镜面自重变形,如图15 所示;以及光轴竖直时,复合支撑和背部支撑下的镜面自重变形,如图16 所示。各个工况下反射镜面形RMS 值如表6 所示。

图15 光轴水平镜面自重变形图Fig. 15 Self-weight deformation diagram of mirror with horizontal optical axis

图16 光轴竖直镜面自重变形图Fig. 16 Self-weight deformation diagram of mirror with vertical optical axis

表6 支撑解耦分析结果Tab.6 Support decoupling analysis results

根据上述分析结果,光轴水平时,复合支撑面形RMS 值较周边支撑单独工作增大了4.5%;光轴竖直时,复合支撑面形RMS 值较背部支撑单独工作增大了2%。由支撑互相耦合引起的面形变化均在5%以内,可认为复合支撑满足解耦要求。

5 主镜组件仿真分析

5.1 静力学分析

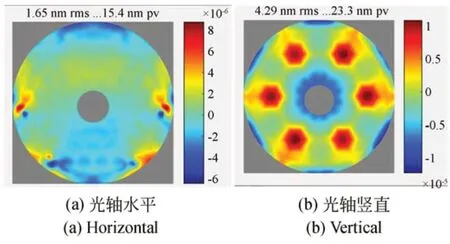

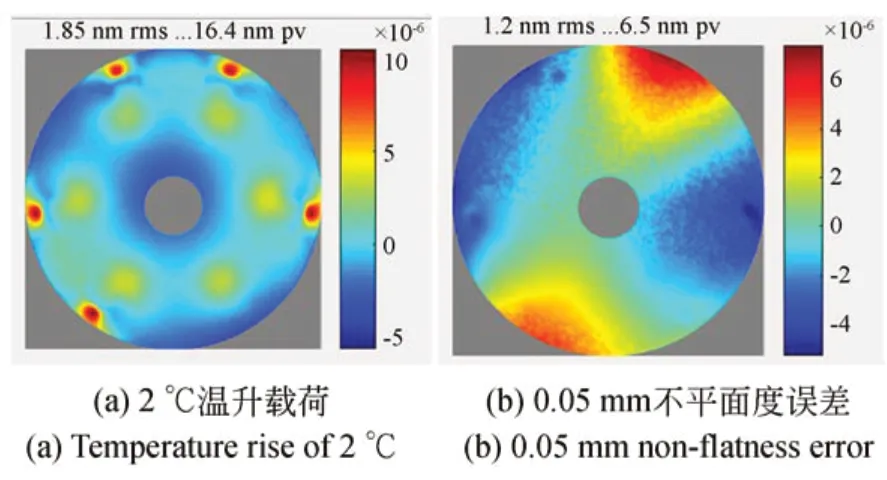

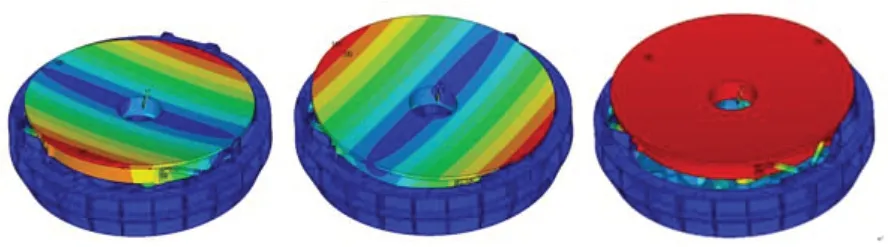

考虑主镜组件的实际工作状态,对主镜组件进行了 1 g 重力载荷(俯仰 0°~90°)、(20±2)℃温度载荷和0.05 mm 装配误差对镜面面形指标的影响分析。图17 为有限元模型边界约束条件,图18~图19 为各工况面形变化云图,表7 为各个工况计算结果。

图17 反射镜组件有限元模型Fig.17 Finite element modal of mirrir component

图18 重力载荷引入面形变化云图Fig. 18 Displacement cloud chart of gravit

图19 温度载荷和装配误差引入面形变化云图Fig. 19 Displacement cloud chart of temperature load and assembly error

表7 中分析结果表明,1 g 重力载荷下的两个极端工况下的主镜面形分别为4.29 nm 和1.65 nm,则在0°~65°俯仰角度范围内的最大面形不会大于4.29 nm,采用均方根法合成计算重力载荷、温度载荷和装配公差引入的面形变化综合值不会大于三者的合成值4.77 nm。再加上1 nm 的稳定度和5 nm 的镜面加工残差合成最终面形精度结果为7 nm,优于设计要求的12.6 nm。由于主镜组件为轴对称结构,理论上均匀温升对其倾角和径向位移变化无影响,同时光轴方向的位移变化量也极小并且可通过调焦机构调整适应,因此仅重力变化下的倾角和刚体位移即代表了综合作用下的倾角和刚体位移。

表7 静力学各工况分析结果Tab.7 Results of statics under different working conditions

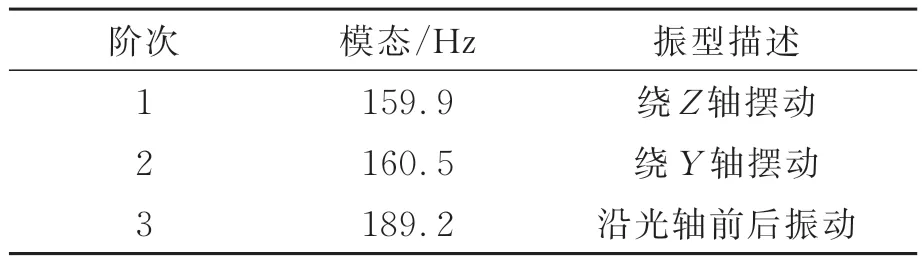

5.2 动力学分析

对主镜组件进行模态分析,前三阶固有振型如图20 所示,前三阶固有频率见表8。有限元分析结果表明,主镜组件的一阶频率为159.9 Hz,满足设计指标要求的120 Hz。

图20 前三阶固有频率Fig.20 The first three natural frequencies

表8 前三阶固有频率Tab.8 The first three natural frequencies

6 主镜组件装调

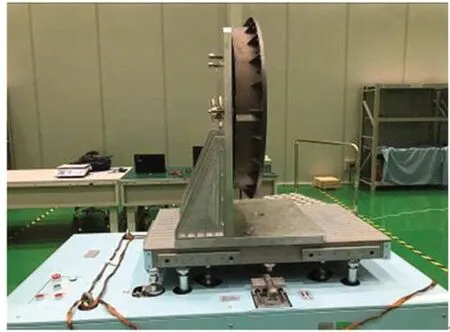

主镜在改性后,为避免加工应力对镜面面型产生影响,须安装支撑组件后再加工。在组件装配前须确定主镜的质心平面,利用质心惯量测试仪对主镜在光轴方向的质心面进行测试如图21所示。

图21 质心测试Fig.21 Centroid test

镜体质心实测值为74.5 mm(距离镜体背部)与理论值相比,向镜体背部偏移了0.5 mm。依据实测值,为了最大程度地减小重力对镜面面形的影响及实现主镜组件快速安装定位的功能,设计了以主镜背部支撑6 点和中心孔为基准的装调工装。

安装主镜组件前,通过激光跟踪仪测得主镜背部的平面度为0.012 mm,工装圆盖板的平面度为0.009 mm,均在允许的误差范围内,所以将镜面背部视为机械装配基准。

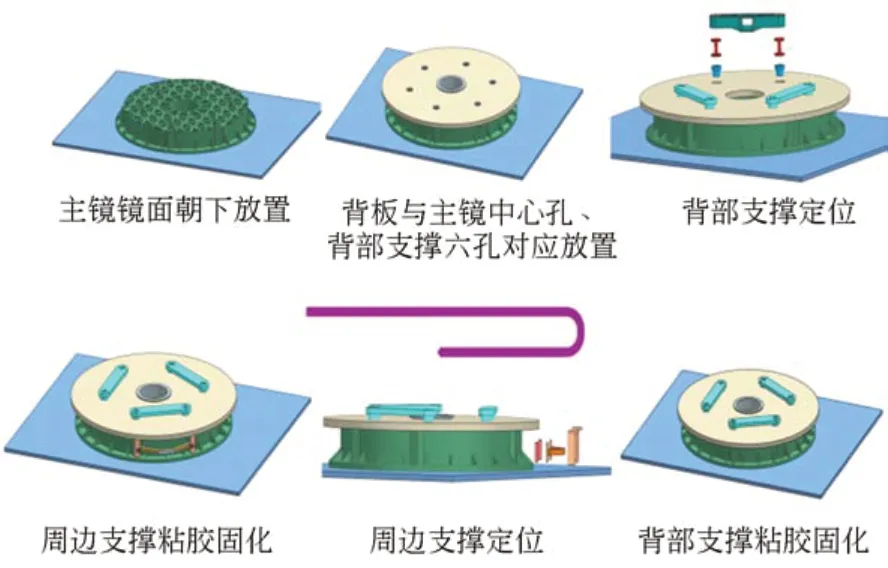

主镜组件装配流程如图22 所示。第一步将主镜镜面朝下至于整洁泡沫板上。第二步将圆盖板置于主镜镜背,确保与主镜中心孔同轴,调整位置至圆盖板预留的6 个通孔与主镜背部支撑六点相对应。第三步将与主镜背部粘接的6 个背部殷刚垫置于圆盖板的通孔中,通过柔节、横杠调节背部殷刚垫上螺纹孔孔的位置至与柔节螺纹孔,横杠螺纹孔对应。第四步,注入环氧树脂,等待2 周固化即可完成背部支撑的安装。

图22 主镜组件装配流程Fig.22 The primary mirror component assembly process

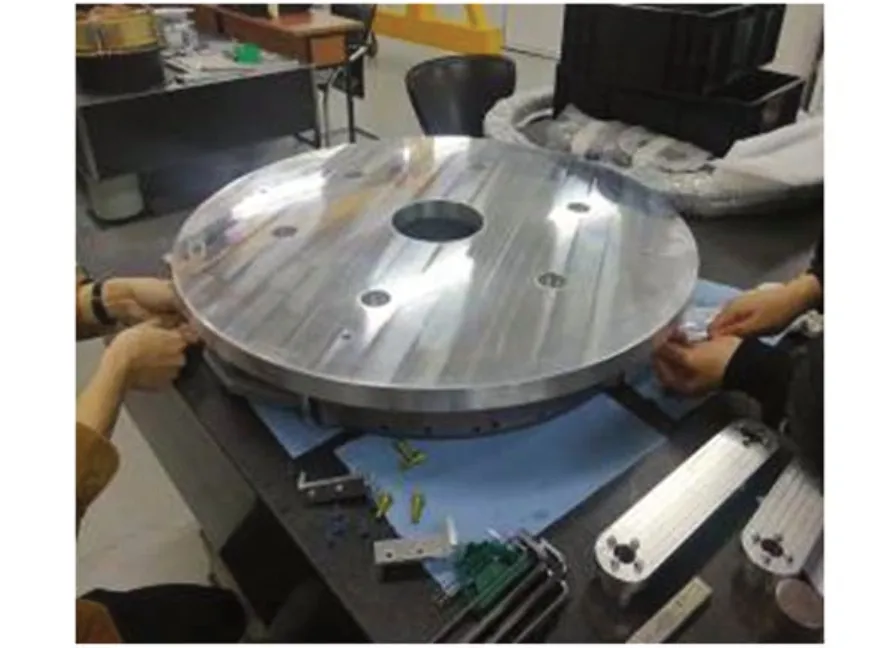

主镜Φ722 mm 的圆周上有6 个平坦的平面,用于周边支撑的粘接。第五步将周边支撑殷刚垫和A 型框置于丁字槽内,丁字槽的长度根据质心测试仪的实测值而定,确保周边支撑殷刚垫的中心过质心平面。第六步注入环氧树脂,用力矩扳手将丁字槽上的螺钉拧至螺钉与殷刚垫接触,等待固化即可完成周边支撑的安装。主镜组件装配的实物图如图23 所示。

图23 主镜组件装配Fig.23 Structure of the primary mirror assembly

7 实验验证

7.1 面形检测

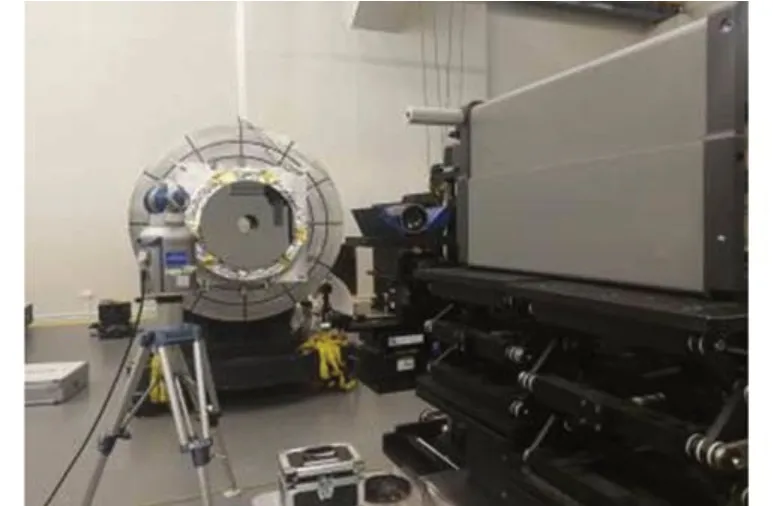

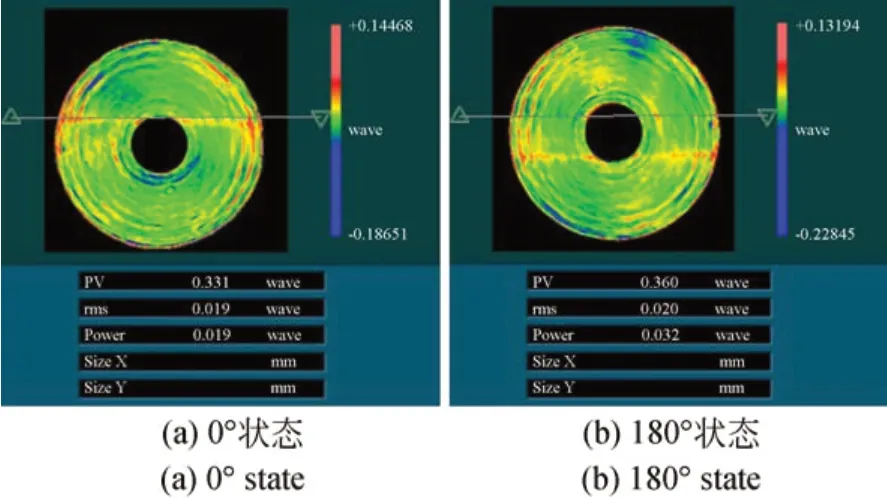

主组件镜面精加工完毕后,在1 g 重力载荷的作用下,对光轴水平时0°和180°两种状态下的主镜组件进行面形检测。图24 为室温22 ℃下搭建的面形检测试验环境。图25 为振动试验前后在重力载荷下反射镜组件的面形检测干涉图。检测结果表明,主镜组件0°状态下的RMS 值为0.019λ,180°状态下的 RMS 值为 0.02λ,变化仅0.001λ,证明支撑组件的结构设计与装配工艺合理。

图24 面形检测试验Fig.24 Test experiment of surface shape error

图25 反射镜组件1 g 重力下的面形检测图Fig.25 Testing interferogram of the reflector component under 1 g

7.2 力学实验

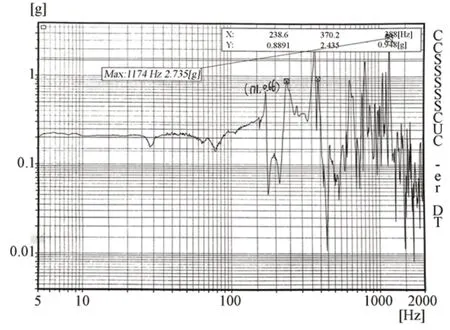

主镜组件装配完毕,为了测试主镜组件的动力学特性和消除装配应力,需进行振动试验。通过对主镜组件在X,Y,Z三个方向分别进行0.2 g的力学特性扫频实验和2.2grms的随机振动,测定主镜组件在10~2 000 Hz 频率范围内的响应频率,图26 所示为Y向0.2 g 力学特性扫频试验曲线,由试验可得主镜组件的基频是171 Hz,与力学仿真结果偏差不大,远大于设计需求的120 Hz,且振动前后反射镜组件的面形基本不变,满足设计要求。

图26 Y 向0.2 g 扫频试验曲线Fig.26 0.2 g frequency scanning test cure in Y direction

8 结 论

本文根据临近空间望远对光学反射镜的高面型精度和0°~65°的观测角度要求,设计了816 mm 口径望远镜的被动复合支撑主镜组件。采用复合支撑的组件在1g重力作用下,光轴水平和光轴竖直时的面型精度均优于λ/50,且周边支撑和背部支撑互相耦合引起的面形变化均在5%以内,总质量为102.7 kg,基频171 Hz,均能满足光学设计要求。证明了背部6 点和周边6 点的复合支撑形式能很好地满足望远镜0°~65°的观测角度变化的使用需求,对类似的临近空间反射镜组件的设计具有一定的借鉴和指导意义。