三通管路的管壁声传递损失测试方法

孙中政 雷坤 王宇飞 韩旭

(杜邦中国研发管理有限公司 上海 201203)

0 引言

汽车轻量化是当前工程师不断努力的方向,作为汽车动力总成的重要组成部分的汽车进气管道,以塑料替代金属后,通常可以减重30%以上,从而促进节能减排;如以全制造周期来看,总成本可降低20%。在实际应用开发中,聚己二酰己二胺(尼龙66)塑料材料能够满足连接涡轮增压器的进气管道所需的在汽车使用寿命周期内的耐油、耐高温以及疲劳耐久等机械性能要求,因此涡轮增压进气管道通常采用尼龙66代替金属管道。但是在以塑料代替金属的轻量化过程中,汽车进气系统存在由发动机、涡轮增压器和废弃再循环装置带来的噪声问题。通常情况下进气系统噪声以进气口噪声为主,介入消声器是降低进气口噪声的常用方法之一。然而涡轮增压器的连接管路在消声器前端,靠近噪声源,因此无法通过消声器降低该段管路内的噪声,特别是一些典型的运行工况,如急加速等,会在一定频率范围内产生以该段进气管路的辐射声和透射声为主的管外噪声。由于塑料相对于金属密度低,所以塑料进气管路更容易产生这类噪声问题。一般来说,这类涡轮增压器连接管路辐射或者透射的噪声与管路设计和管壁的隔声性能密切相关,需要通过实验准确评价涡轮增压器连接管道的自身声学性能,辨识并分析出这类噪声产生的根源。

发动机台架实验和整车实验是常用的噪声测试方式。但是这两种实验成本偏高、准备周期长,而且企业中发动机台架和整车的实验资源紧张,仅仅对于涡轮增压器连接管道的声学性能来组织这种实验测试往往开发效率偏低,且浪费实验资源。因此,需要找到一种不依靠发动机系统就能够准确评价管道辐射声的实验室测试方法。现有的实验室测试方法通常是在测试管道内外分别放置一个扬声器,取一定时间内的噪声谱进行分析判断,但是这种方法的测量结果与测试系统有关,不能准确得到管道管壁本身的噪声辐射能力[1]。一般情况下,声传递损失是评价管道本身声学性能的客观指标,与测试系统无关,因此可以用来评价管道管壁的声学性能。对于单输入单输出的管壁声传递损失测试方法,文献[1]中做了详细阐述,并与其他方法进行对比,表明了传递损失测试方法能够反映管道管壁自身的声透射和辐射特性,是一种有效的评价方法。对于目前越来越多的双涡轮或单涡轮双涡管系统的汽车进气系统,则需考虑三通管路的管壁声传递损失,单输入单输出传损测试方法不再适用。本文针对某双涡轮增压器进气管道,结合管道内声波传导特性和空间声场特性,开发了多通管路的管道管壁传递损失测试,准确评价不同频率下塑料和金属管道的声学性能。在管道内基于平面波测试,管道外采用自由场测试,再通过计算得到管路管壁的声传递损失。三通管道传递损失测试方法能够准确辨识出不同频率下各段管道通过管壁透射和辐射的声学特性,找到管道隔声的薄弱环节。再结合近场声全息和远场波束形成的方法进行声源识别,找到不同频率下的主要噪声来源,分析噪声的产生原因。

无论管道内的声场分解方法,还是自由场测试的近场全息,以及波束形成方法,均是基于波动方程或者频率域的赫姆霍兹方程,根据不同边界条件和格林函数进行源识别或者特性分析,都有大量文献做了相关研究。管道内基于平面波的入射反射声研究,是最基本的方法[2],对于高次波分解的方法,亦有许多方法[3−6],主要有直接法[7]、空间傅里叶法[8]、压缩感知法[9]等。直接法存在计算精度的问题;空间傅里叶法利用轴向和周向正交性进行分解,需要满足奈奎斯特采样定理,使用的传感器数量非常多;压缩感知法对于某几类声模态主导的方法是非常好的,但是如果各声模态能量接近,则并无优势。近场全息也有许多方法,正则化的空间傅里叶法[10]、等效源法[11]、统计最优的局部全息法[12]、基于球谐函数法[13]等。空间傅里叶变换法存在逆变换的求解精度问题;点源的等效源法可以通过控制源到边界的距离保证解的唯一性和准确性;统计最优局部全息法不需要测量面包含源面,但会产生相似声源错误空间定位;球谐函数法使用了球源的正交性,是一类精准方法,只是计算复杂度高,基于正交球谐函数的等效源法对于复杂边界的求解也较困难。远场波束形成也有较多方法,波束阵列需要考虑稳健性、增益性、主旁瓣特性等,主要分阵元域、频域和模态域。常用的基础方法是延迟求和波束形成,一类常用的较高精度方法是反卷积法,如反卷积声源成像(Deconvolution approach for the mapping of acoustic sources,DAMAS)[14],还有一类是基于贪婪算法的压缩感知法,如HR-CleanSC[15]。本文管道内波导场基于平面波,忽略倏逝的高次波;空间场采用声功率测试法和阵列法,阵列的近场为统计最优点源的局部全息法,远场为延迟求和波束形成法。

1 理论与测试系统

1.1 管路管壁传递损失理论基础

以行波表征管道内的声波特性,管道内的声波包含入射波与反射波。管道外声波包含透射声波与外界入射声波,测试环境为消声室,工程应用上管道外只存在透射声波。对于双涡管的三通进气管路可建立如图1所示的声传播模型。

图1 管道管壁辐射声Fig.1 Duct wall sound radiation

图1中,P1i为一增压器侧的测量管道口处管道内入射声,P1r为一增压器侧的测量管道口处管道内反射声,P2i为另一增压器侧的测量管道口处管道内入射声,P2r为另一增压器侧的测量管道口处管道内反射声,P3i为连接进气端管道侧的测量管道口处管道内入射声,P3r为连接进气端管道侧的测量管道口处管道内反射声,Pt为管道向外透射声,Pd为管道外入射进管道声。

对于仅考虑管道内平面波的情况,每个管道需要两个扬声器分离入射波、反射波,每个管道至少一种声源特性共3次测量求解传递向量。管道内仅考虑截至频率内的平面波,管道外声场为消声室,忽略管道外入射到管道内的声能量,可以得到如下声压关系:

通过3次测量,可求解传递向量,方程如下:

式(2)中,P1、P2、P3分别为第一、第二、第三次测量对应的声压。

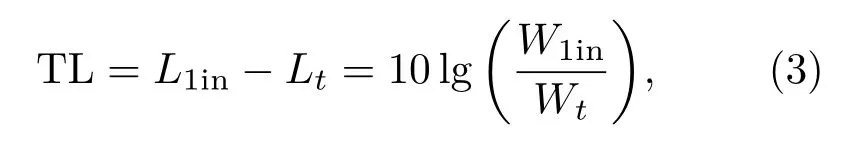

参考多通管道传递损失的定义[16],管道管壁的传递损失为仅有单一管道入射声时管道外声功率级与有入射声的管道内声功率级差:

式(3)中,TL为管道内外的声功率传递损失,L1in为管道内声功率级,Lt为管道外声功率级,W1in为管道内声功率,Wt为管道外声功率。传递损失与声功率相关,而整车测试时,通常采用单点扬声器声压测量。因此实验室测试时,分别测量对应于整车测量的单点声压级传递损失和能够更好评价声能量特性并与扬声器分布无关的传递损失。声压级传递损失与传递损失如下:

其中,SPTL为声压级传递损失,tl为管道外透射声对单一管道内声压的传递函数,Si为管道内截面面积,St为管道外测量扬声器包罗面面积。

1.2 测试系统

为准确评价汽车涡轮增压器发动机的进气管道使用塑料代替铝的声学性能,分别进行管路管壁传递损失测试和声源识别。测试环境为截至频率200 Hz、声压级20 dB(A)的半消声室。

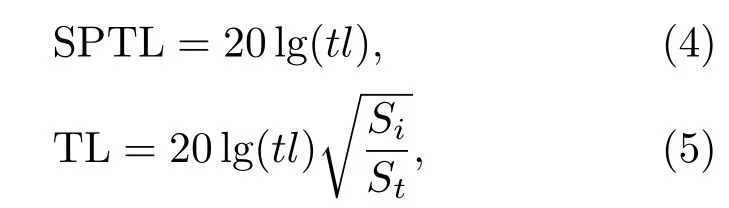

数据采集系统主要为B&K的传感器、数据采集器及分析系统,如表1所示。测试管道包含两段密闭声源管路以及一段末端边界条件可调测试管路。每段测试管路上均布置两个0.64 cm压力场扬声器。管道外按照1 m半球面声功率测试方法布置10个1.27 cm自由场扬声器。采用声强探头和30通道的声学相机分别进行声源识别,声学相机的测试频率为140 Hz~12 kHz,空间分辨率为50~30 mm;其中近场测试频率为140~2810 Hz,近场测试要求在一个波长以内,实际测试时,为0.1 m以内。

表1 测试系统元件Table 1 Test system comp onent

2 管道声学性能测试

2.1 管路管壁传递损失测试

本实验采用两个声源、8个0.64 cm压力场扬声器进行测量,如图2所示。本次测量的管道内径是40 mm,因此(1,0)阶截止频率为4900 Hz。在管道内传递矩阵测试时,可以改变末端管道长度从而提供不同声边界,而管道管壁测试需要管道内声音封闭,管道内声音从测量管道处产生。

图2 声压级传递损失测试Fig.2 Sound pressure level transmission loss test system

本次测试为平面波范围内对管道管壁进行传递损失测试。两个喇叭分别在两测量管发声提供两种管道声学边界,然后改变第3个测量管道的末端声学条件满足3次测量要求。每个测量管道采用两个压力场麦克风对入射波和反射波进行分离,对于3个管路,共用6个麦克风进行测试(测点1~6)。基于公式(2)求解管道内外传递函数向量,从而得到传递损失。本次测量,管道外采用两种分布,一种是在测量管道上方10 mm处布置3个扬声器(测点7~9),测量对于输入管道1、2(1、2号声源)的声压级传递损失,这种方法的测量结果更接近实车测试结果;另一种是在1 m半球形上布置10个自由场扬声器测量对输入管道1、2的传递损失,传递损失反映了管道内外声能量特性,与测试系统和扬声器分布无关,能更准确提供各频率声学性能。针对汽车涡轮增压器塑料管道和金属管道,分别测量3个管道外扬声器对连接涡轮增压器的两个管道的声压级传递损失,测试结果如图3~图6所示。

图3 测点7对1号声源的声压级传递损失Fig.3 Sound pressure level transmission loss between Test Point 7 and Source 1

图4 测点7对2号声源的声压级传递损失Fig.4 Sound pressure level transmission loss between Test Point 7 and Source 2

图5 测点8对1号声源声压级传递损失Fig.5 Sound pressure level transmission loss between Test Point 8 and Source 1

图6 测点9对1号声源声压级传递损失Fig.6 Sound pressure level transmission loss between Test Point 9 and Source 1

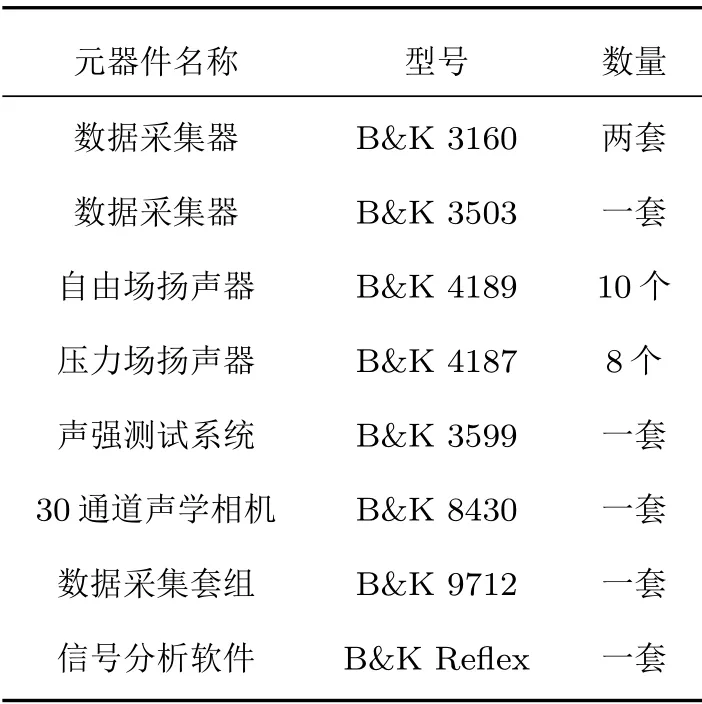

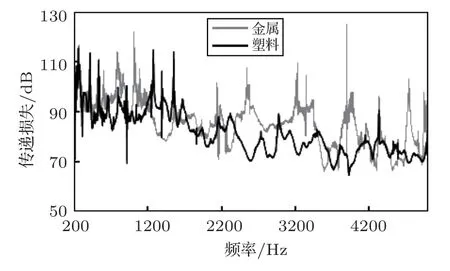

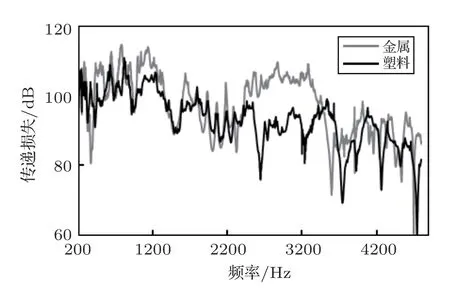

声压级传递损失结果表明,在2200~3700 Hz,塑料件的隔声量明显差于金属件,是需要改进的地方。分别测试金属件和塑料件对涡轮增压连接管路的传递损失,结果如图7、图8所示。传递损失测试结果也表明在2200~3700 Hz,塑料件的隔声量也差于金属件。

图7 对1号输入管道的传递损失Fig.7 Duct wall transmission loss of Input 1

图8 对2号输入管道的传递损失Fig.8 Duct wall transmission loss of Input 2

金属件和塑料件的传递损失频率特性与管道外单点的声压级传递损失频率特性相似。单点测试10 mm在测试频率内为近场测试,而声功率的传递损失测试在频率340 Hz以上均为远场测试。声功率的传递损失包含了面积的修正项,能够更好地体现系统的声能量特点。在近场测试,声压能量不随距离衰减,能够更好地体现管道本身辐射声特性。声压级传递损失和声功率传递损失均表明塑料件在特定频率相对金属件隔声性能差距较大。

2.2 声源识别测试

分别采用声强探头扫描声功率测试、声学相机近场声全息和远场波束形成进行塑料件和金属件的声源识别,找出测量管道的主要辐射声位置并分析原因。声源识别没有消除管道内声学特性影响,因此频率结果既与管道管壁声学特性有关,也与管道内声源特性相关。隔声薄弱的频率辐射声能量大。

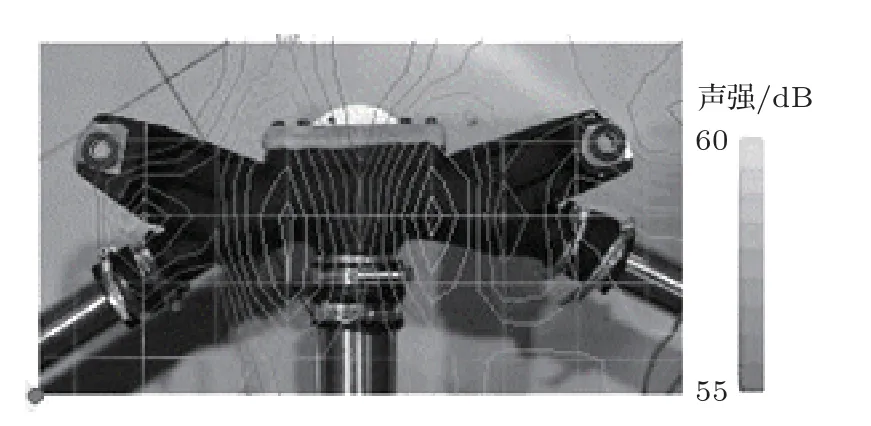

声强探头声功率法测试结果如图9、图10所示。声强扫描显示主要噪声源是两个连接涡轮增压器管道处。用声学相机分别对金属和塑料管道进行远场和近场声源识别。近场测试频率为144~2810 Hz,远场测试频率为144~6400 Hz,测试结果如图11、图12所示。近场在低频有好的空间分辨率,远场能够识别高频的主要声来源。

图9 声强法金属管道声源识别Fig.9 Steel duct sound source identify using sound intensity

图10 声强法塑料管道声源识别Fig.10 Plastics duct sound source identify using sound intensity

图11 金属件远场全频声源识别Fig.11 Steel duct sound source identify using far field method

图12 塑料件远场全频声源识别Fig.12 Plastics duct sound source identify using far field method

声学相机与声强扫描法结果相接近,但略有差异。产生差异的原因之一是声学相机测试和声强测试是两次分开的测试,而该测试与管道内声源特性有关。塑料管道的两种测量方法均表明,主要辐射声是在连接涡轮增压器的管道上。

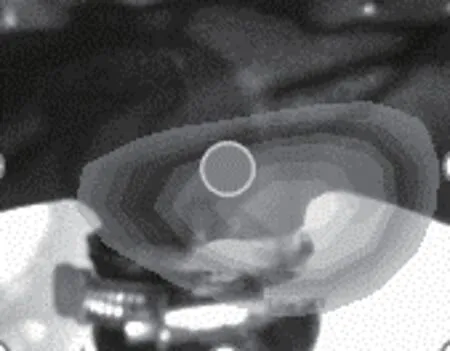

图13、图14近场声全息测试结果表明,塑料件在2000 Hz以前的主要声源在两个涡轮连接管靠近进气连接管处,与结构模态结果相似,产生的原因是结构辐射声;金属件的主要声源在进气管道处。塑料密度低,具有更好的阻尼特性,传递损失测试结果表明,在小于2000 Hz频率段,塑料件隔声性能与金属件相似,测试结果与理论符合。

图13 金属件近场声源识别Fig.13 Steel duct sound source identify using near field method

图14 塑料件近场声源识别Fig.14 Plastics duct sound source identify using near field method

传递损失测试表明,在高频,传递损失低,更容易辐射出噪声。结合传递损失测试结果和自由场声源识别可知,塑料件在2200~3700 Hz隔声差的原因既与自身特性有关,也与其焊接工艺有关,在2200~3700 Hz频率段,主要噪声来源于焊接焊缝处,因此提高焊接质量是改进塑料件隔声性能的有效方法。

3 结论

本文研究了多通管道管壁的声传递损失测试方法,并通过实例验证了该方法的有效性。对于汽车双涡轮发动机进气管道的声学性能,分别对塑料管道和金属管道进行了声传递损失测试、声强扫描和声学相机的声源识别。该方法中的声传递损失测试能够消除管道内声源特性影响,准确进行频率特性评价,测试显示塑料管道在2200~3700 Hz隔声性能偏低,需要改进。再结合声强法和声学相机的声源定位结果,确定塑料管道在中低频段的主要噪声为管道结构辐射声,而在中高频段的主要噪声来源于焊缝位置,特别是塑料件传递损失低的频率,需要提高焊接质量。该测试方法为塑料材料在该类型多通管道的轻量化开发应用开发过程中解决噪声问题提供了技术指导和支持。