奥氏体不锈钢窄间隙焊缝侧壁未熔合相控阵超声检测∗

张鑫 林莉 金士杰

(大连理工大学无损检测研究所 大连 116085)

0 引言

核电站厚壁奥氏体不锈钢主管道连接采用窄间隙自动焊技术,焊接过程中电弧轴向与焊缝侧壁夹角小,导致熔敷金属与焊道侧壁熔合不充分,易形成侧壁未熔合[1−2]。侧壁未熔合属于面积型缺陷,端点处容易发生应力集中,对长期服役的主管道危害极大。按照NB/T 47013.15《承压设备无损检测》标准要求,必须对其实施无损检测。超声检测具有对人体无害、便于现场应用等优点,且对面积型缺陷更为敏感。相控阵超声检测技术特有的声束偏转和聚焦功能进一步提高了超声波穿透能力和检测灵敏度,应用于核电站主管道焊缝检测有较大优势[3]。围绕厚壁奥氏体不锈钢相控阵超声检测的研究较多,主要集中在检测工艺优化、超声散射机制分析和边钻孔超声检测等方面,关于侧壁未熔合的检测研究鲜有报道[1,4]。

侧壁未熔合取向垂直,表面反射波具有方向性,且受奥氏体不锈钢粗大晶粒影响,接收的回波信号能量较弱,检测信噪比偏低[5]。因此,需要借助建模仿真及实验优化相控阵超声检测工艺,并进一步结合信号后处理技术提高侧壁未熔合检测信噪比。其中,建立焊缝仿真模型进行数值计算,能够直观呈现声场特性,有助于分析超声波传播与散射过程,以及与缺陷的相互作用规律。近年来,随着显微观测技术发展,电子背散射衍射(Electron back-scattered diffraction,EBSD)技术广泛应用于厚壁奥氏体不锈钢晶粒结构和晶体取向分析[6−7]。在此基础上,建立奥氏体不锈钢焊缝模型并进行声场模拟,是当下研究粗晶材料超声散射机制及微观组织对检测结果影响的重要手段[8−9]。此外,采用相控阵超声检测对厚壁奥氏体不锈钢窄间隙焊缝进行检测时,晶粒散射会降低检测信噪比,影响缺陷识别[10]。全聚焦方法(Total focusing method,TFM)能够对阵列A扫描信号进行延时叠加处理,实现目标区域内逐点聚焦,重建不同深度及位置的缺陷[11−13]。TFM有助于提高检测分辨力和缺陷信号幅值,但结构噪声也被增强,甚至形成伪缺陷[14]。相位相干成像(Phase coherence imaging,PCI)方法考虑了缺陷信号和噪声信号相位差异,构建权重矩阵并进行加权处理,有效抑制结构噪声,提升检测信噪比和成像质量[10,15]。

本文针对壁厚69.5 mm核电站主管道奥氏体不锈钢窄间隙焊缝试样,基于EBSD技术建立同时包含母材与焊缝的模型,采用仿真与实验相结合的方式对侧壁未熔合相控阵超声检测工艺及检测结果进行探讨。同时,结合TFM和PCI方法进行信号后处理,进一步抑制结构噪声。

1 原理

1.1 相控阵超声检测

相控阵超声检测技术是通过控制阵列换能器各阵元激励脉冲信号的延迟时间,使阵元发射声波在空间产生干涉效应,进而形成具有偏转和聚焦特性的合成声束,实现空间内某一点的聚焦[16]。相控阵超声检测参数主要包括探头频率、聚焦深度和偏转角度等,针对特定材料及缺陷,对检测参数进行调整可得到最优检测参数。通过多个角度声束信号合成,获得实时扇扫描图像,读取图像中呈现出的缺陷端点峰值位置即可实现缺陷定量、定位检测。

1.2 全聚焦方法

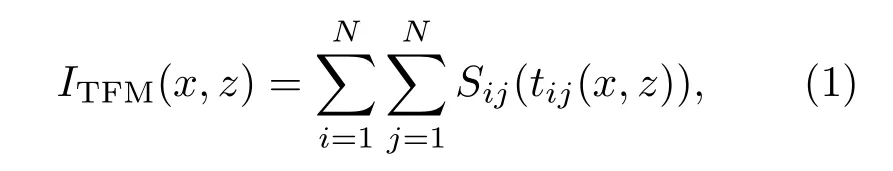

全聚焦方法是一种基于全矩阵捕捉(Full matrix capture,FMC)数据的信号后处理算法[17]。对于一个由N阵元组成的相控阵列,每个晶片依次激发,同时所有晶片接收,可以得到N×N个A扫描信号组成的FMC矩阵[13]。TFM通过对FMC矩阵中的A扫描信号进行延时处理和幅值叠加,可以实现成像区域内每个离散坐标点的虚拟聚焦,使缺陷处幅值增强,任意聚焦点(x,z)对应幅值ITFM(x,z)可表示为[18]

式(1)中,Sij()为对应聚焦点回波幅值,tij(x,z)为第i个阵元发射、第j个阵元接收信号的传播时间。

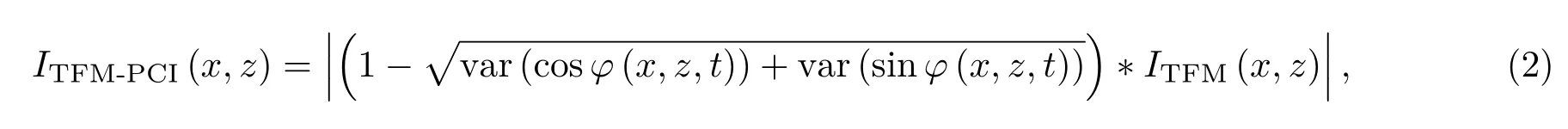

1.3 相位相干成像方法

由式(1)可知,TFM仅对A扫描信号进行幅值叠加,未考虑信号相位信息。对于粗晶材料的超声检测信号,延时处理后缺陷处信号相位分布较一致,而噪声相位分布散乱[10]。相位相干成像算法即是利用欧拉公式提取超声信号的相位信息并对TFM矩阵信号进行加权处理[19],从而达到抑制结构噪声、提升检测信噪比的目的。加权表达式为

式(2)中,φ为信号相角,var()为变量方差。

2 模型建立

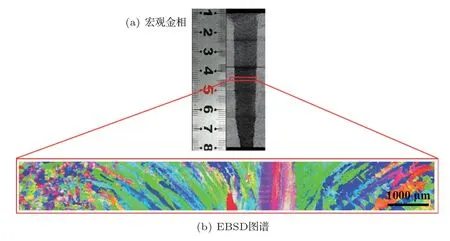

以壁厚69.5 mm,长、宽、高分别为400.0 mm、70.0 mm和69.5 mm的316L厚壁奥氏体不锈钢窄间隙焊缝试块为研究对象,并沿焊缝方向截取35.0 mm×69.5 mm试样,进行切割、打磨和抛光。使用质量浓度为10.0%的草酸溶液进行电解腐蚀,得到如图1(a)所示焊缝宏观金相。可以看到焊缝为多层多道焊,坡口宽度5.0~12.0 mm,且越靠近焊趾位置,坡口越宽。

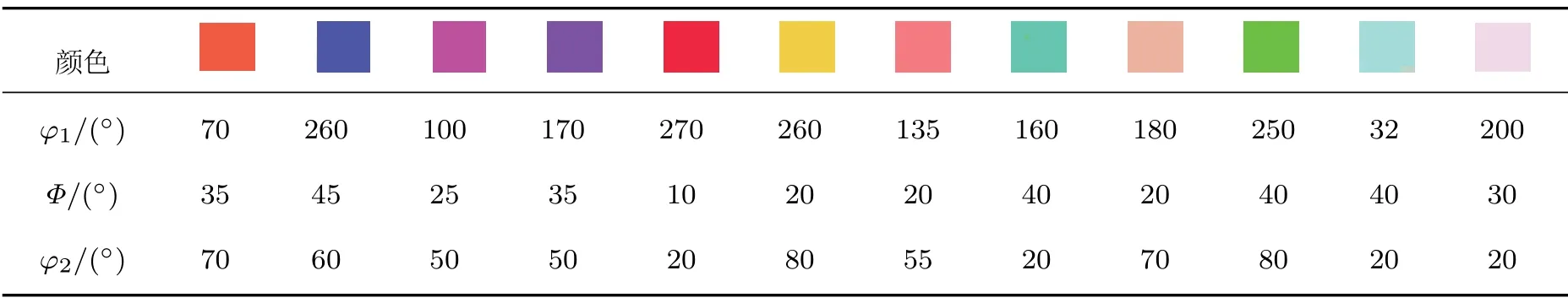

考虑到重复多道焊二次热循环作用导致晶粒尺寸从焊根向焊趾逐步减小[20],因此选择焊缝中央区域进行分析,更能反映晶粒尺寸平均水平。本文选取图1(a)中标注的红色区域进行EBSD分析,该区域高度1.3 mm,宽度9.7 mm,包含母材和完整焊缝。设置扫描步长10.0µm[21],得到9.7 mm×1.3 mm的EBSD图谱,如图1(b)所示。可以看出焊缝和母材之间无明显热影响区,从母材细小的等轴晶直接过渡到焊缝细长的柱状晶。选择阈值角度为15◦,最终得到12种颜色对应的欧拉角组合,如表1所示。

通过晶体取向归一化处理,得到如图2所示的EBSD图谱,与图1(b)相比,晶粒轮廓更加清晰。对EBSD图谱进行处理,保留焊缝部分并将母材拼接到焊缝左右两侧,然后纵向拼接形成宽度106.0 mm、高度69.5 mm的厚壁奥氏体不锈钢窄间隙焊缝模型。

图1 奥氏体不锈钢窄间隙焊缝组织结构Fig.1 Microstructure of narrow gap welding in austenitic stainless steel

表1 EBSD图谱中的12组晶体取向Table 1 Twelve crystal orientations in EBSD map

图2 归一化后的奥氏体不锈钢窄间隙焊缝EBSD图谱Fig.2 The normalized EBSD map of narrow gap welding in austenitic stainless steel

奥氏体不锈钢本构刚度矩阵中的弹性常数C11=265.8 GPa,C12=114.0 GPa,C44=117.1 GPa[9]。已知每个晶粒对应的欧拉角,利用方向余弦矩阵对本构刚度矩阵进行旋转,得到晶体坐标系下刚度矩阵的弹性常数,并赋给模型中相应区域。

3 数值模拟及实验

3.1 数值模拟

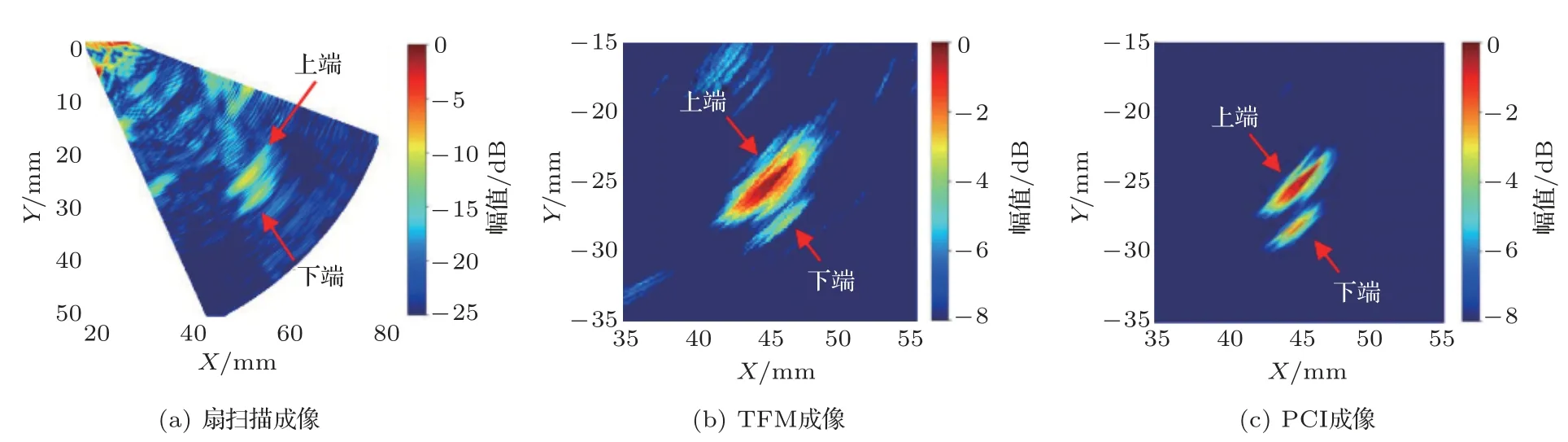

基于WAVE有限差分软件建立模型并进行相控阵超声检测数值模拟。将模型下边界设置为固体-真空边界,其他边界均设置为无限吸收边界。以水平方向为X轴,竖直方向为Y轴,设置横向和纵向网格尺寸均为0.1 mm。沿焊缝熔合线设置中心深度26.5 mm、高度3.0 mm、宽度1.0 mm的槽模拟侧壁未熔合。考虑到侧壁未熔合的位置,以及晶粒散射引起的结构噪声和衰减,改变相控阵探头频率、阵元数量和聚焦深度等参数,以确定最优检测参数。最终采用中心频率2.25 MHz、32阵元相控阵探头配合45◦纵波楔块实施检测,聚焦深度设为26.5 mm,偏转角度25◦~70◦。图3(a)给出相控阵扇扫描图像,能够区分侧壁未熔合上下端点,但晶粒散射引起的结构噪声较明显。统计侧壁未熔合上下端点检测信噪比分别为3.5 dB和2.6 dB,高度和中心深度定量结果分别为3.3 mm和27.2 mm,测量误差分别为10%和2.6%。

基于建立的模型,进一步利用相控阵探头采集全矩阵数据并进行TFM和PCI处理。TFM处理后的成像结果见图3(b),侧壁未熔合上下端点区分更加明显,成像质量得到提升。统计侧壁未熔合上下端点检测信噪比分别为5.8 dB和3.9 dB,高度和中心深度定量结果分别为3.2 mm和26.2 mm,测量误差分别为6.7%和1.1%。PCI处理后的成像结果见图3(c),此时粗晶结构引起的结构噪声基本消失,统计侧壁未熔合上下端点检测信噪比分别为8.2 dB和6.6 dB,高度和中心深度定量结果分别为3.2 mm和26.7 mm,测量误差分别为6.7%和0.8%。显然,经过PCI处理后侧壁未熔合的检测信噪比提升4.7 dB,高度和中心深度定量误差分别降低3.3%和1.8%,表明信号后处理技术能够有效抑制结构噪声,提高检测信噪比及定量精度。

图3 侧壁未熔合相控阵扇扫描及信号后处理仿真成像结果Fig.3 Images of lack of sidewall fusion with phased array and signal post-processing by simulation

3.2 实验验证

在壁厚69.5 mm的奥氏体不锈钢窄间隙焊缝试块熔合线位置加工中心深度26.5 mm、高度3.0 mm的侧壁未熔合,使用Omiscan MX2多通道相控阵超声检测仪,结合3.1节模拟给出的参数实施超声检测。图4(a)为侧壁未熔合相控阵超声扇扫描图像,可以看出虽存在较明显的结构噪声,但侧壁未熔合上下端点可同时被识别。统计侧壁未熔合上下端点检测信噪比分别为3.9 dB和3.2 dB,高度和中心深度定量结果分别为3.4 mm和26.1 mm,测量误差分别为13.3%和1.5%。对比图3(a)和图4(a)可知,仿真和实验检测信噪比非常接近,最大相差0.6 dB,高度和中心深度定量误差分别相差3.3%和1.1%,验证了基于EBSD技术所建模型的有效性。

针对厚壁奥氏体不锈钢窄间隙焊缝试块,进一步利用相控阵探头采集全矩阵数据并进行TFM和PCI处理。TFM成像结果见图4(b),成像质量较处理前得到提升。统计侧壁未熔合上下端点检测信噪比分别为6.2 dB和4.2 dB,高度和中心深度定量结果分别为2.8 mm和26.2 mm,测量误差分别为6.7%和1.1%。PCI处理后成像结果见图4(c),可以看出结构噪声得到抑制,统计侧壁未熔合上下端点检测信噪比分别为4.4 dB和3.3 dB,高度和中心深度定量结果分别为2.8 mm和26.3 mm,测量误差分别为6.7%和0.8%。

图4 侧壁未熔合相控阵扇扫描及信号后处理实验成像结果Fig.4 Images of lack of sidewall fusion with phased array and signal post-processing by experiments

仿真和实验结果表明,利用相控阵超声检测技术能够有效检出厚壁奥氏体不锈钢窄间隙焊缝中的侧壁未熔合,并实现定量表征。然而,受粗晶结构影响,检测信噪比较低,成像质量有待提高。TFM能够对缺陷信号幅值进行叠加,实现检测区域内逐点聚焦,使得侧壁未熔合散射信号能量增强,检测信噪比最大提升2.3 dB。PCI能够提取信号相位信息并进行加权处理,缺陷处权重因子较大,噪声处权重因子较小,达到抑制结构噪声的目的,与扇扫描结果相比检测信噪比提升4.7 dB。因此,经过TFM和PCI处理后的图像中侧壁未熔合信号能量增强,结构噪声得到抑制,提高了图像质量及检测信噪比。

4 结论

(1)基于EBSD技术建立了同时包含母材和焊缝的奥氏体不锈钢窄间隙焊缝模型。

(2)对窄间隙焊缝模型和试块中的侧壁未熔合进行相控阵超声仿真与实验检测,检测信噪比相差不超过0.6 dB,验证了模型有效性,并实现了侧壁未熔合深度与高度定量表征。

(3)结合TFM和PCI信号后处理技术可进一步改善检测信噪比,提高侧壁未熔合成像质量及定量精度。