涡旋式空气压缩机轴向力电磁动态平衡控制研究*

蔡炯炯,祝 亮,刘 雷,施彦涛,瞿 晓

(1.浙江科技学院 自动化与电气工程学院,浙江 杭州 310023;2.思科涡旋科技(杭州)有限公司,浙江 杭州 310053)

0 引 言

涡旋压缩机主要是指涡旋式空气压缩机、涡旋式膨胀机、涡旋式真空泵等涡旋式机械。涡旋压缩机以容积式方式工作,具有容积效率高、转矩平稳、噪音小、结构简单紧凑等诸多优点,在制冷、热泵、列车制动、新能源燃料电池,甚至航空航天等领域具有独特的竞争优势[1-5]。

但在高速运行工况下,涡旋压缩机在平动方向和轴向易发生泄露,这给涡旋压缩机的设计和加工带来了极大挑战,阻碍了其往高压力、大容量、长寿命和无油方向的发展[6-8]。以压缩机为例,就轴向而言,其轴向气体分离力随主轴转角和压缩机出口气体压力的变化而大幅度变化,过压密封会导致涡盘严重磨损,欠压密封会导致气体泄漏,压缩效率降低[9-12]。

因此,如何对涡旋压缩机的轴向气体分离力进行动态平衡,实现高性能的轴向动态密封,已成为涡旋压缩机领域的研究热点[13-19]。

针对目前涡旋压缩机轴向力的平衡问题,有学者提出了高推力密度的电磁动态平衡方案。该方案结构简单,且动态响应快,利用电磁机构产生动态变化的电磁力,来平衡涡旋压缩机内部的轴向气体力。但由于对电磁力的控制上存在着滞后的问题[20-25],使得其轴向气体力的平衡效果不佳,导致涡旋压缩机易发生漏气或者磨损现象。为解决这个问题,该学者提出了自适应提前跟踪算法进行跟踪控制,最后对于该滞后问题进行了优化。

本文在自适应提前跟踪算法的基础上,研究高推力密度电磁动态平衡方案,针对不同转速或者频率工况下,电磁力跟踪滞后特性的不同,提出全转速范围自适应参数电磁动态跟踪方法,并进行相关的模拟实验,来验证该控制方法的有效性,为涡旋压缩机轴向的动态密封控制提供有益的参考。

1 涡旋机轴向力电磁平衡控制

涡旋压缩机工作时,压缩腔内的轴向气体力有使得动、静涡旋盘分离和轴向间隙增大的趋势,导致制冷剂和压缩气体泄漏增加。因此,针对目前涡旋压缩机动静涡盘间轴向动态密封性不足的问题,笔者提出一种涡旋机轴向力电磁动态平衡机构,从而改善涡旋压缩机轴向的动态密封性能。

涡旋压缩机轴向力电磁动态平衡机构的工作原理是,利用环型电磁铁产生的电磁吸力平衡轴向气体力。

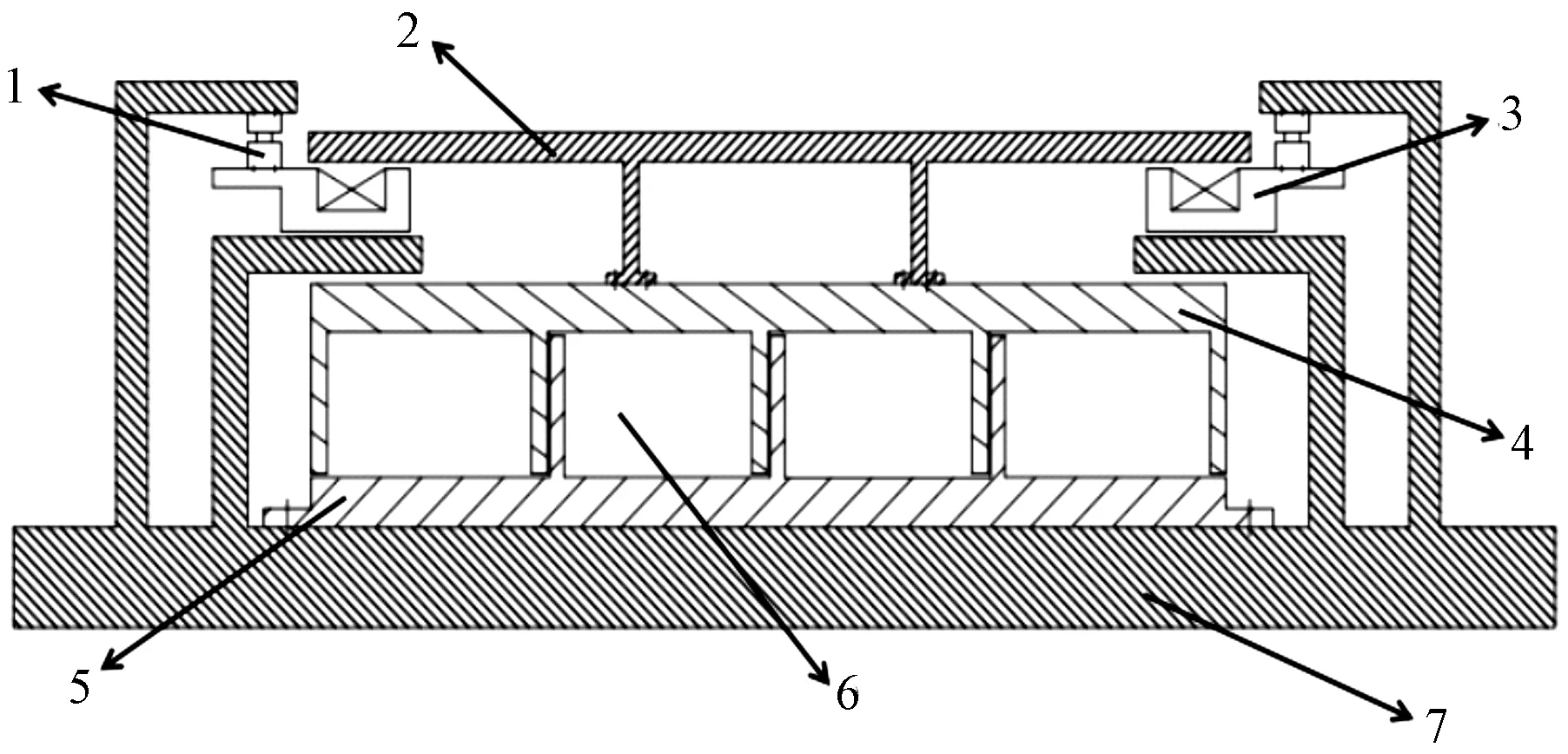

涡旋压缩机主要由动静涡旋盘、电磁铁、压力传感器、被吸衔铁等机构组成,其结构示意图如图1所示。

图1 涡旋压缩机轴向气体力电磁动态平衡机构示意图1-压力传感器;2-被吸衔铁;3-电磁铁;4-静涡卷;5-动涡卷;6-压缩腔;7-机架

图1所示的电磁平衡机构中,静涡盘与被吸衔铁刚性连接可纵向移动;压力传感器和电磁铁相连固定在机架上。

其中,传感器检测电磁吸力大小,电磁铁产生快速变化的电磁吸力动态平衡涡旋机产生的轴向力,实现近零摩擦力动态接触密封。

2 全转速范围自适应参数电磁动态跟踪方法

针对电磁力动态跟踪涡旋机轴向气体力的问题,有文献提出了自适应提前跟踪PID算法(一种针对相位滞后而提出的能有效优化相位滞后误差的算法)[26]。基于该算法,该研究者分别研究了转速频率在30 Hz~50 Hz情况下的跟踪效果,实验结果显示:转速频率越高提前补偿的步数也越多。

由于该算法是固定转速情况下的电磁力动态控制算法,对于涡旋机变工况工作时的电磁力动态跟踪难以实现。因此,笔者在自适应提前跟踪PID算法的基础上,提出了全转速范围自适应参数电磁跟踪控制方法。该控制方法的步骤如下:

首先,该方法提前自动寻优不同转速下最优的提前步数,并建立转速与最优提前步数关系的数据库;然后,根据涡旋机不同转速工况,进行快速跟踪补偿,从而进一步改善涡旋压缩机变工况情况下的动态密封性能。

2.1 全转速范围提前量数据库建立方法

全转速范围提前量数据库主要是,通过改变主轴电机转速的大小,自动记录当前转速下的最优提前步数,然后将不同转速下的最优提前量N统计成数据库,并保存到系统内存。

该算法的具体流程如图2所示。

图2 全频率范围提前量N自适应生成算法流程图

其具体步骤如下:

开始运行时,该算法首先对提前步长阈值M、提前提前步数N、转速范围n等变量做初始化处理,在确定主轴转速和跟踪的轴向力曲线后,运行PID,记入当前轴向力曲线一个周期内的实际误差;

通过改变提前步数N,使得N值在0到阈值M区间内迭代寻优,并记录每次N改变后的实际误差,比较得出最优提前步数N;

最后根据不同转速n对应的最优提前步数统计,生成全转速范围的提前量数据库。

2.2 提前量自适应电磁动态跟踪方法

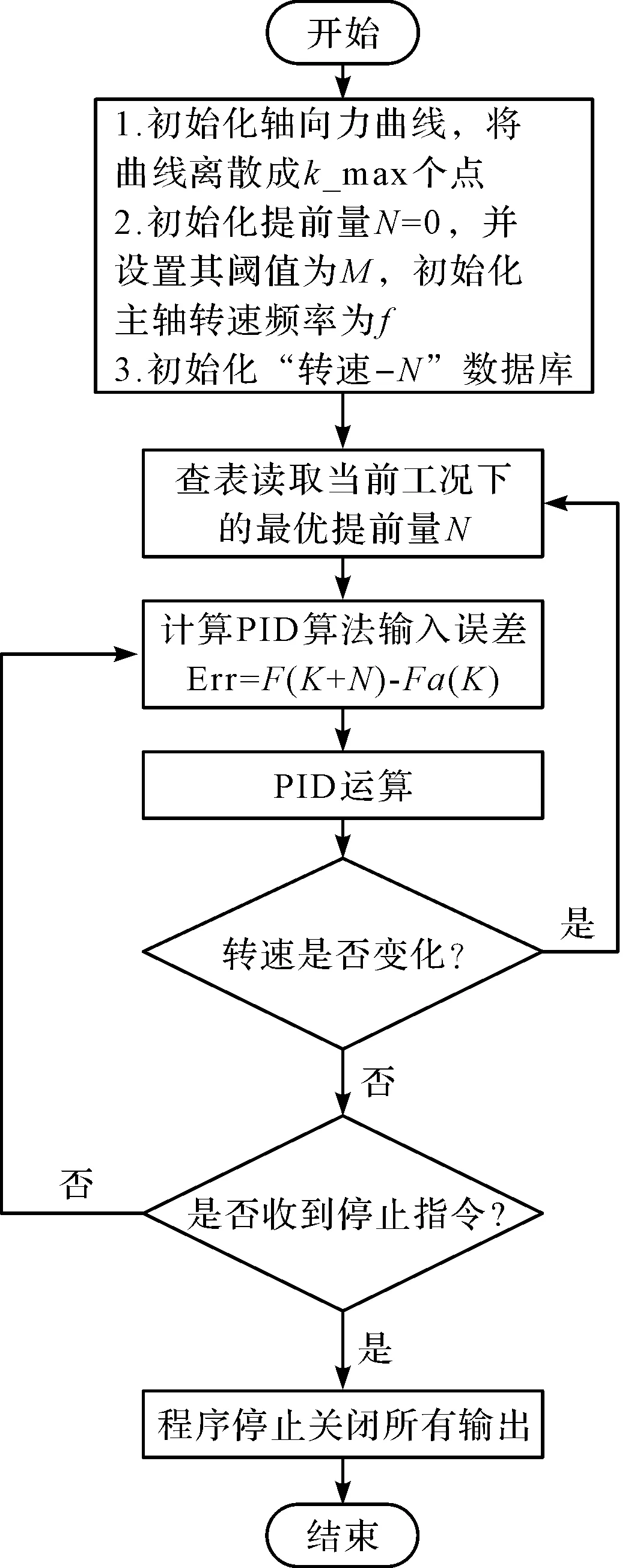

提前量自适应电磁动态跟踪方法算法流程图如图3所示。

图3 全频率范围自适应电磁力动态跟踪算法流程图

其具体步骤如下:

开始运行时,该算法首先对提前步长阈值、提前量、主轴转速频率,以及由图2算法所生成的“转速-N”数据库等数据,做初始化处理;

在确定了跟踪的轴向力曲线后,通过查表法查找数据库中的数据,每当检测到当前转速与数据库中转速相等时,系统就输出相应N加入到变频率时电磁力动态跟踪算法中,进行提前跟踪运算,实现快速跟踪轴向气体力(注:该算法中步长阈值M取359,转速增量值dn为10,k_max为360)。

2.3 电磁动态跟踪半实物实验及结果

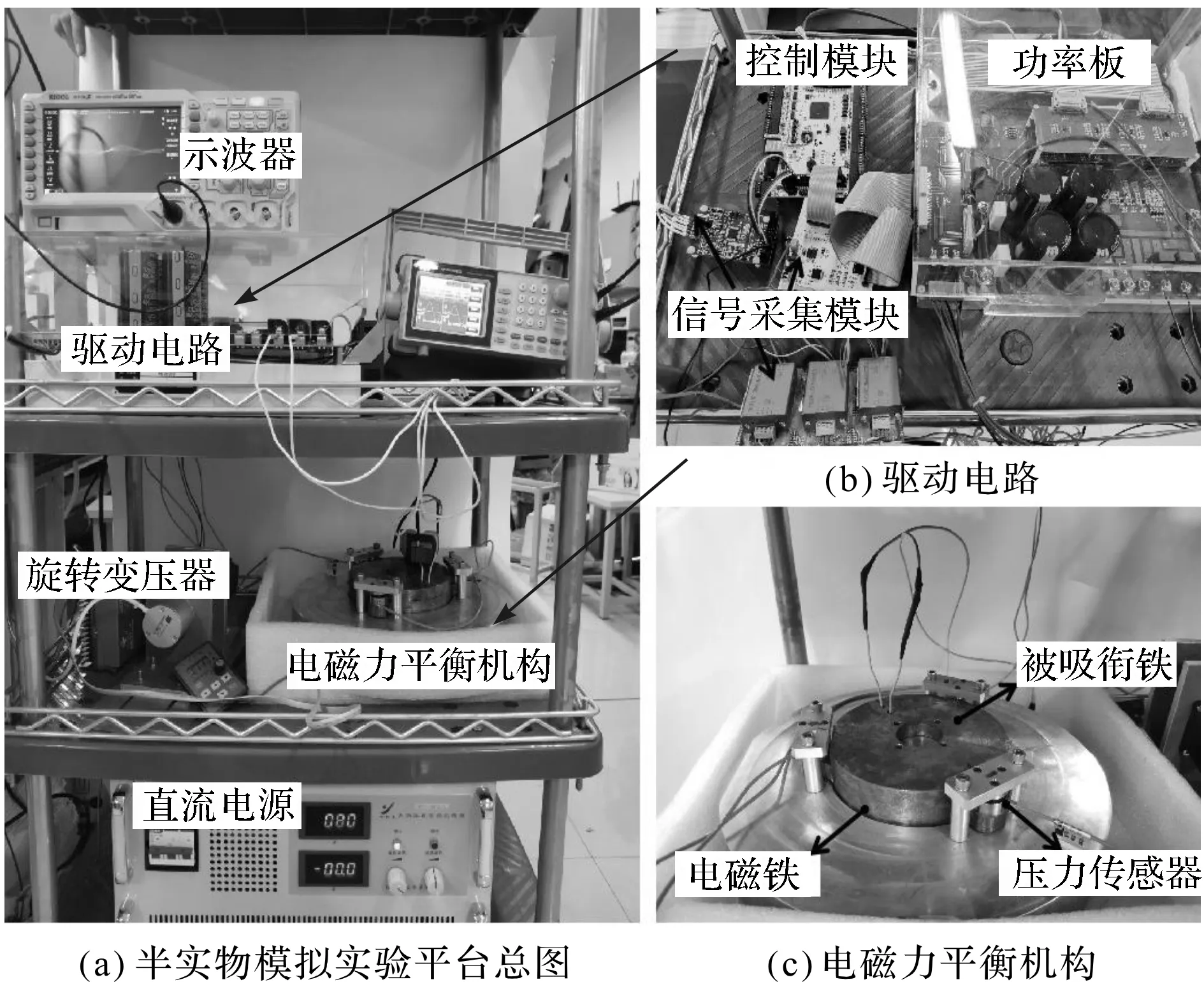

为了验证理论分析和提出的控制方法,笔者搭建了基于电磁动态平衡机构的半实物模拟实验平台,如图4所示。

图4 实验平台概况

其实验参数如表1所示。

表1 半实物实验模拟平台参数

其中,高推力密度电磁补偿机构由圆形电磁铁、被吸衔铁和压力传感器组成;在涡旋机工作时,采用图2和图3的控制算法对电磁铁进行控制,产生的电磁力为静涡盘提供动态的背压力,模拟平衡动静涡盘受到的轴向气体力,使得动静涡盘实时紧密啮合,实现在全转速范围内涡旋机轴向动态密封。

旋转变压器检测涡旋压缩机的转速频率,为自适应控制算法提供反馈信号。

2.3.1 全转速范围最优提前步数数据库

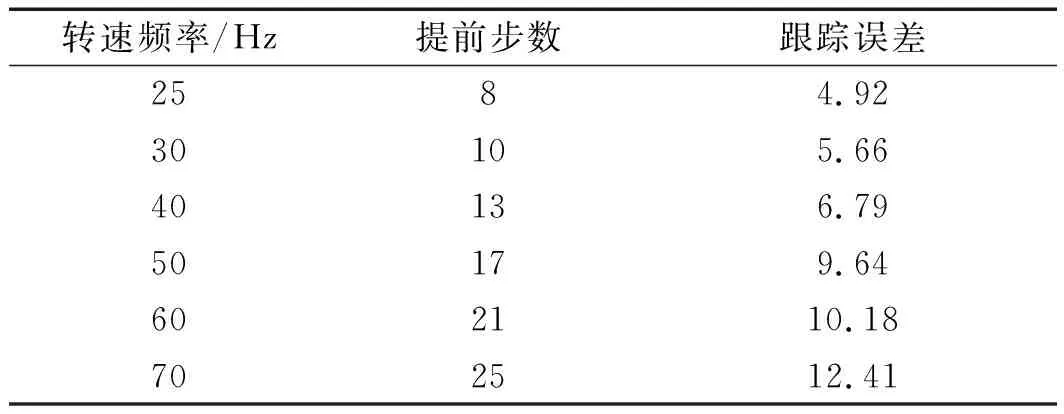

笔者根据全频率范围提前量N自适应生成算法,建立最优提前步数数据库,如表2所示。

表2 全转速范围提前步数数据库

由表2可知:在涡旋机所需转速频率范围内,随着转速频率的增加,最优提前步数N逐步增加;同时,也反应出不同转速情况电磁力滞后逐渐变大。

由此可知,转速变化时,固定转速电磁力动态跟踪算法无法适合实际的工作要求。

2.3.2 跟踪结果及其评价

本文提出的全频率范围自适应参数电磁力动态跟踪方法,其主要目的是在多转速工况下,对轴向气体力进行有效的动态跟踪,实现涡旋机轴向的动态密封。

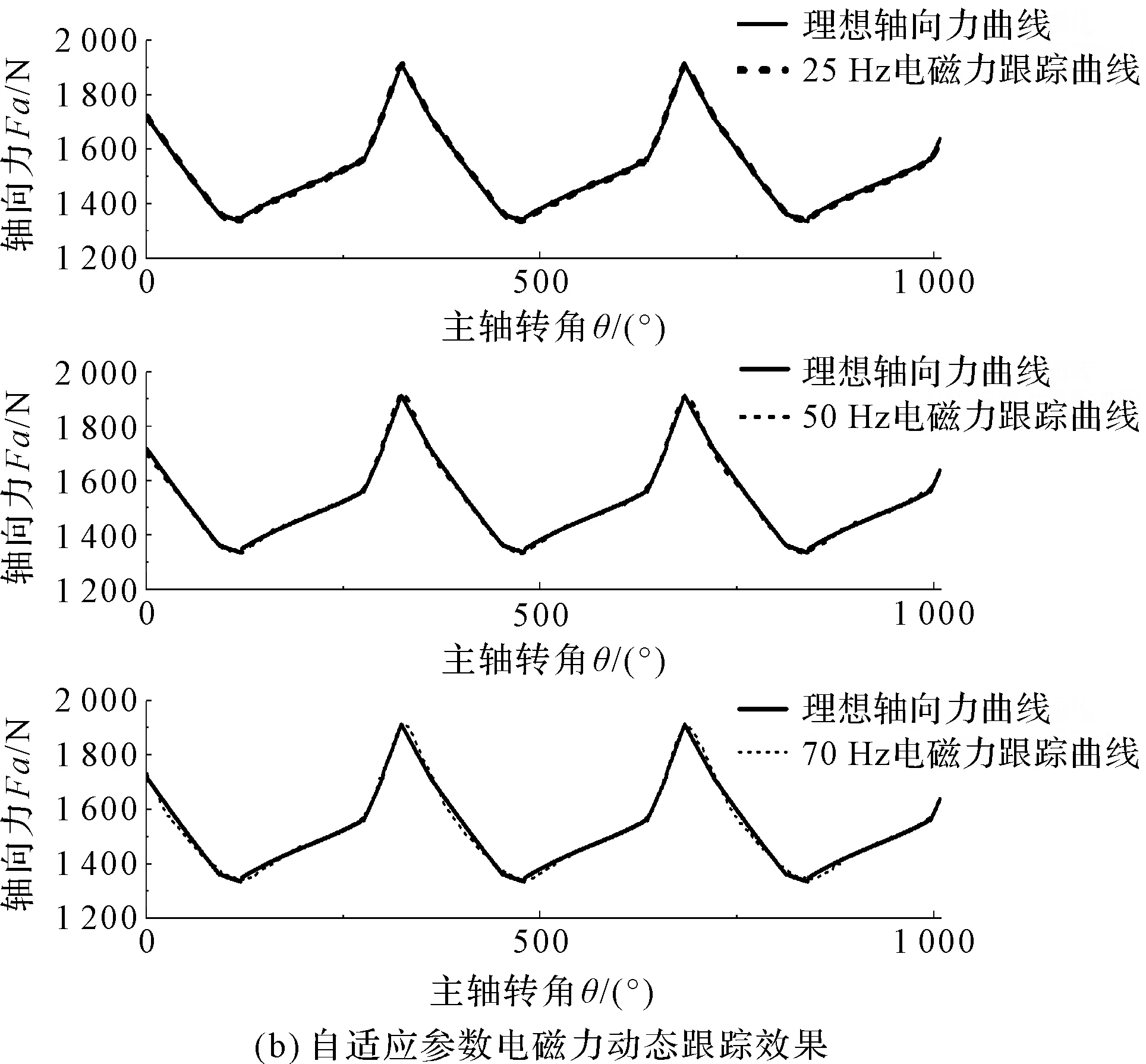

电磁力动态跟踪效果如图5所示。

图5 电磁力动态跟踪效果

从图5中可以看出:对于不同转速工况,所建立的表2数据库都能及时、准确地提供所需的提前步数,并进行相应的提前补偿;另一方面,也验证了图3所示算法适用不同转速情况,采用该算法能进一步优化电磁力的动态跟踪效果,改善涡旋机的轴向动态密封性能。

全转速范围电磁力动态跟踪数据如表3所示。

表3 全转速范围电磁力动态跟踪数据

表3以标准误差作为电磁力跟踪误差的计算标准,记录了不同转速工况下,涡旋机采用全转速范围自适应参数电磁力动态跟踪算法,电磁力的跟踪误差。

从实验数据上可以看出:转速频率在25 Hz~70 Hz范围内,电磁力的动态跟踪性能较好,准确度较高;采用全频率范围自适应参数电磁动态跟踪方法,在低频工况下能有效地改善涡旋机的轴向动态密封,但随着转速频率的增加跟踪误差会逐渐变大。经分析,导致跟踪误差会逐渐变大的原因,可能是转速提高后电磁力的跟踪点数减少,导致累计误差变大,影响了实验结果。

3 结束语

本文针对涡旋机轴向的动态密封问题进行深入研究,设计了一种轴向气体分离力的电磁平衡机构,并提出了一种基于自适应提前跟踪PID算法的全转速范围的涡旋机轴向力电磁跟踪控制方法;通过理论分析并搭建模拟实验平台进行实验验证,得到以下结论:

(1)针对涡旋机工作时轴向气体力的平衡问题,本文设计的电磁平衡机构能有效地平衡涡旋机动态变化的轴向气体力;

(2)不同转速工况下,基于全频率范围内提前量N自适应生成算法所建立的数据库能及时准确地为电磁力动态跟踪提供所需的最优提前步数,验证了该算法的有效性;

(3)全频率范围自适应参数电磁动态跟踪算法能有效地适应涡旋机不同转速工况下的工作情况,改善涡旋压缩机的轴向动态密封性能。

在后续的研究中,笔者将对上述问题继续进行实验,进一步研究高频率时,涡旋机轴向气体力的电磁跟踪特性,增加其实际应用价值。