基于余热利用的燃气轮机进气暖风技术研究

郭赉佳, 韩朝兵, 陆炳光, 张汉贤, 黄素华, 王 健

(1. 上海漕泾热电有限责任公司, 上海 201507;2. 上海明华电力科技有限公司, 上海 200090; 3. 澳大利亚国立大学, 堪培拉 2601)

目前,我国燃气轮机发电机组普遍存在发电利用小时数较低、部分负荷效率严重降低和高品位能源浪费等问题[1]。与燃煤发电相比,天然气发电成本较高[2],尤其是随着深度调峰和阶梯性气价政策的推行[3],燃气电厂面临着进一步降低机组负荷的压力,导致机组运行的经济性降低。因此,有必要针对燃气轮机发电机组的节能降耗开展研究,以提高机组的运维优化水平。

提高燃气轮机及其联合循环机组运行经济性的方法主要有增加IGV机构、改善叶型、改进燃烧方式和提高透平初温等[4-5]。杨顺虎[6]从节能角度出发,在设计阶段通过发电机组配置方式的合理优化、进气滤清装置的优化选型以及辅机的节能设计等方面提高联合循环机组的经济效益。王树成等[7]对某PG9171E型联合循环机组进行仿真建模,分析了进气温度对燃气轮机、汽轮机和联合循环总功率的影响。张涛等[8-9]通过建模仿真和试验等方法研究了燃气轮机进气温度对联合循环全工况性能的影响。郭荣[10]通过以有机物为工质的朗肯循环回收燃气轮机的余热,分析了环境温度和压气机进口导叶(IGV)调节对联合循环运行特性的影响。

深度余热利用技术在燃煤机组节能改造中得到了广泛应用[11-15],但在燃气轮机及其联合循环机组中的应用相对较少。笔者以GE公司PG9351FA型燃气轮机为例,开展基于余热利用的燃气轮机进气暖风技术研究,分析了燃气轮机部分负荷(定功率)下压气机进气温度对燃气轮机热效率的影响以及采用余热利用技术提高联合循环机组经济性的原理,最后对燃气轮机部分负荷下深度余热利用技术节能的潜力进行评估,并对进气系统的影响进行分析。

1 进气温度对燃气轮机热效率的影响

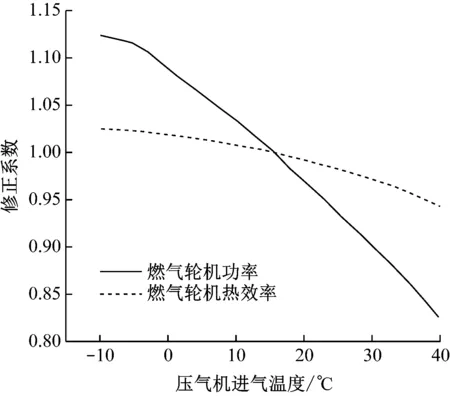

燃气轮机发电除消耗天然气外,还需要大量的空气,压气机进气温度对燃气轮机热效率和功率有较大影响。当燃气轮机在额定负荷下运行时,随着环境温度的升高,空气密度减小,比热容增大,压气机吸入的空气质量流量随之减小,使得燃气轮机功率和热效率也下降。图1给出了额定负荷下压气机进气温度对燃气轮机功率和热效率修正系数的影响。由图1可知,在额定负荷下压气机进气温度每

图1 额定负荷下压气机进气温度对燃气轮机功率和热效率

上升5 K,燃气轮机功率下降约3.15%,燃气轮机热效率下降约0.90%。

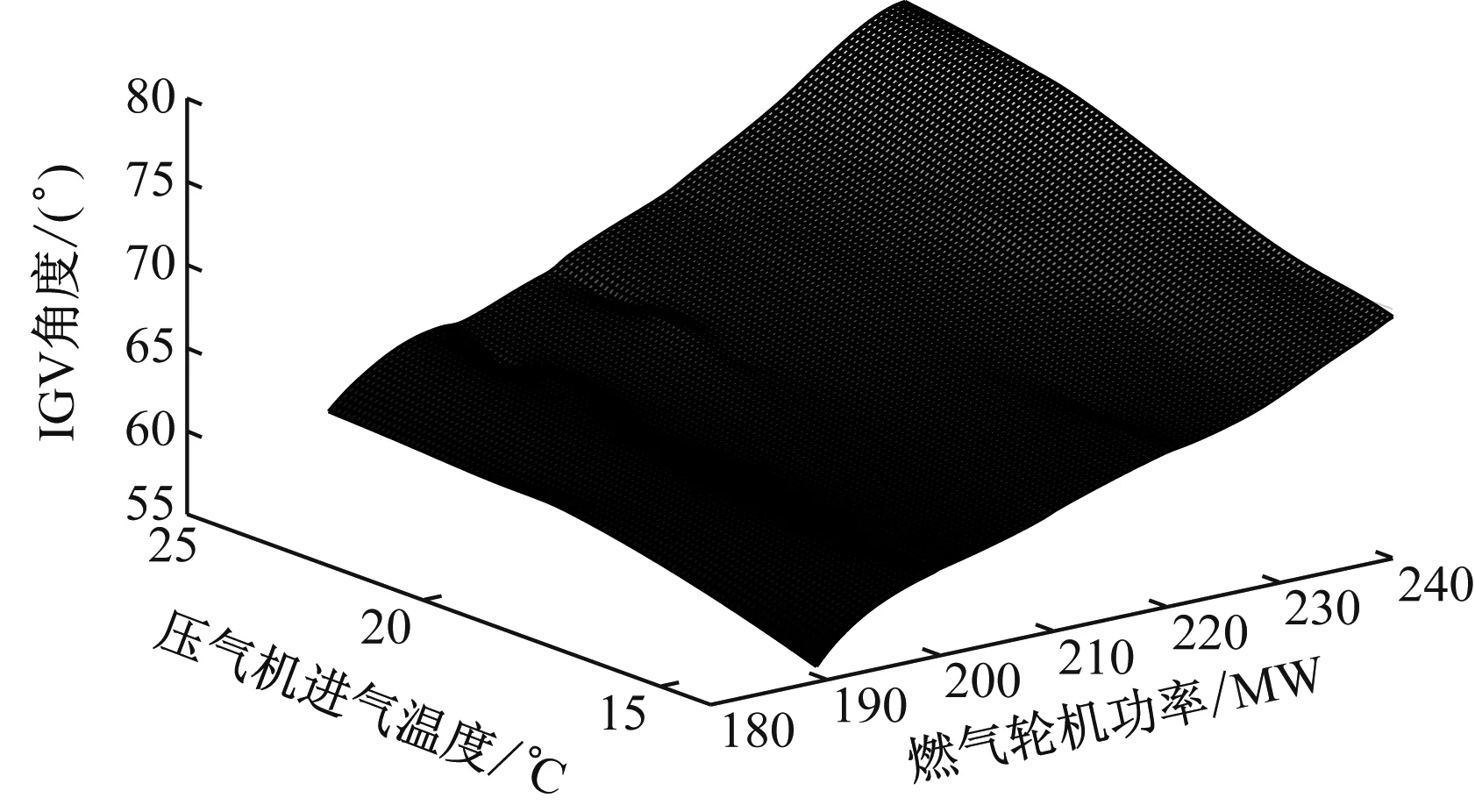

当在燃气轮机部分负荷下运行时,由于IGV的调节作用,压气机进气温度越高,IGV角度越大,如图2所示。增大IGV角度可以改善压气机内部的流动状况,降低节流损失,提高压气机运行效率,从而提高燃气轮机的热效率[16]。

图2 IGV角度随压气机进气温度和燃气轮机功率的变化

1.1 基于线性小偏差模型的定性分析

为理论分析压气机进气温度对燃气轮机热效率的影响,采用线性小偏差法[17]建立燃气轮机性能分析模型,并假定工质的压缩和膨胀过程是绝热的,将空气和燃气视为理想气体。

压气机的压缩比功wc为:

(1)

(2)

式中:γc为空气的绝热指数[18];mc为常数,通常取为0.286;cp,a为压缩过程中空气的平均比定压热容;T1为压气机进口温度;πc为压气机压比;ηc为压气机的等熵压缩效率。

压气机出口温度T2为:

(3)

燃烧室中燃料与空气质量之比(简称燃料空气比)f为:

(4)

式中:qm,a、qm,cla和qm,f分别为压气机进口空气质量流量、冷却空气质量流量和天然气质量流量。

燃气透平的膨胀比功wt为:

(5)

(6)

式中:cp,g为膨胀过程中燃气的平均比定压热容;T3为燃气透平的进口烟气温度;πt为透平的膨胀比;γt为烟气的绝热指数;mt为常数,一般取0.248;ηt为燃气透平的等熵膨胀效率。

燃气透平出口烟气温度T4为:

(7)

工质质量流量平衡方程为:

qm,g=qm,a-qm,cla+qm,f=(1+f)(1-μcla)qm,a

(8)

式中:qm,g为燃气透平进口烟气质量流量;μcla为冷却空气系数。

忽略燃料的显热,则燃烧室能量平衡方程为:

cp,aT2(qm,a-qm,cla)+qm,fQar,netηr=cp,gT3qm,g

(9)

式中:Qar,net为天然气低位热值;ηr为燃烧室效率。

燃气轮机压力平衡方程为:

πt=φcφrφtπc

(10)

式中:φc、φr和φt分别为压气机、燃烧室和燃气透平的总压保持系数。

燃气轮机比功wgt为:

(11)

燃气轮机功率Wgt为:

Wgt=wgtqm,a

(12)

燃气轮机热效率ηgt为:

(13)

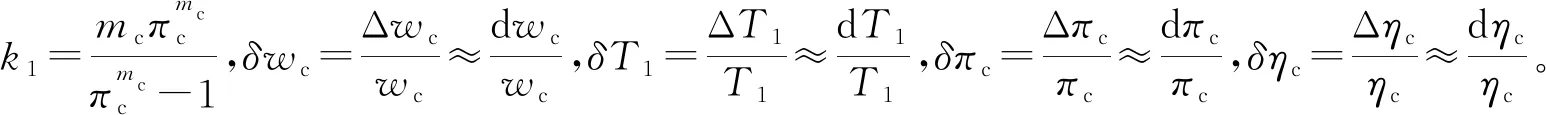

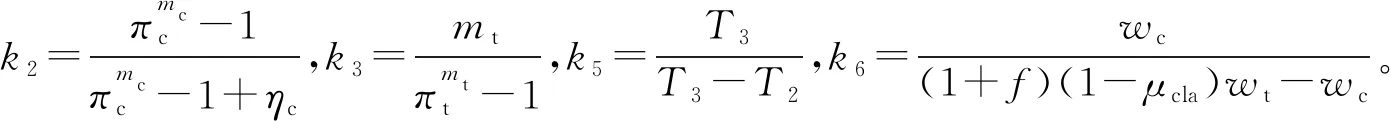

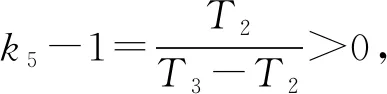

将式(1)两边取对数:

(14)

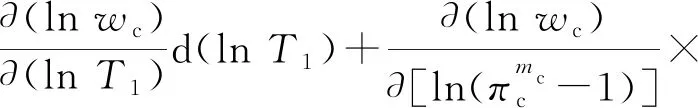

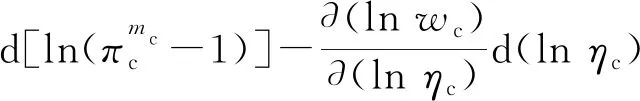

将式(14)进行小偏差化:

(15)

为简化方程,将式(15)改为相对增量形式,则压气机的压缩比功小偏差方程为:

δwc=δT1+k1δπc-δηc

(16)

同理,对式(2)~式(13)进行上述处理。假设冷却空气系数μcla=0,从而推导出燃气轮机机组的线性小偏差方程。

燃气轮机功率Wgt的小偏差方程为:

δWgt=δqm,a+(k6+1)(δT3+δηt)-k6(δT1-δηc)+[(k6+1)k3-k1k6]δπc+k3(k6+1)(δφc+

δφr+δφt)

(17)

燃气轮机热效率ηgt的小偏差方程为:

δηgt=(k6+1-k5)δT3+(k5-1-k6)δT1+[(k6+1)k3-k1k6+k1k2(k5-1)]δπc+[k6-k2(k5-1)]δηc+δηr+(k6+1)δηt+k3(k6+1)(δφc+δφr+δφt)

(18)

由于分析的前提是燃气轮机功率保持不变,因此令δWgt=0,将式(17)代入式(18),并简化得:

δηgt=-δqm,a-k5δT3+(k5-1)δT1-k2(k5-1)δηc+k1k2(k5-1)δπc+δηr

(19)

1.2 基于热力性能试验数据的定量分析

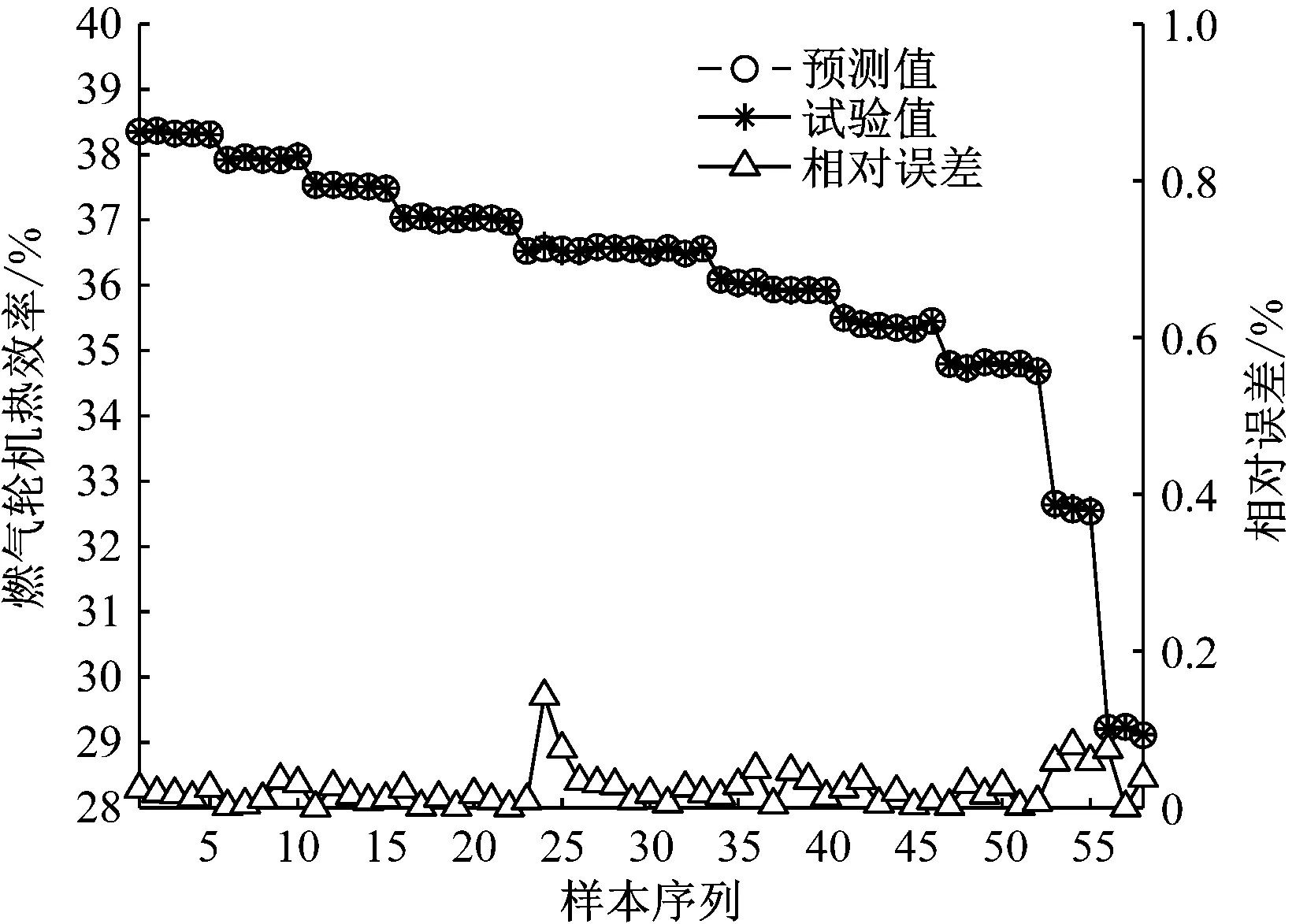

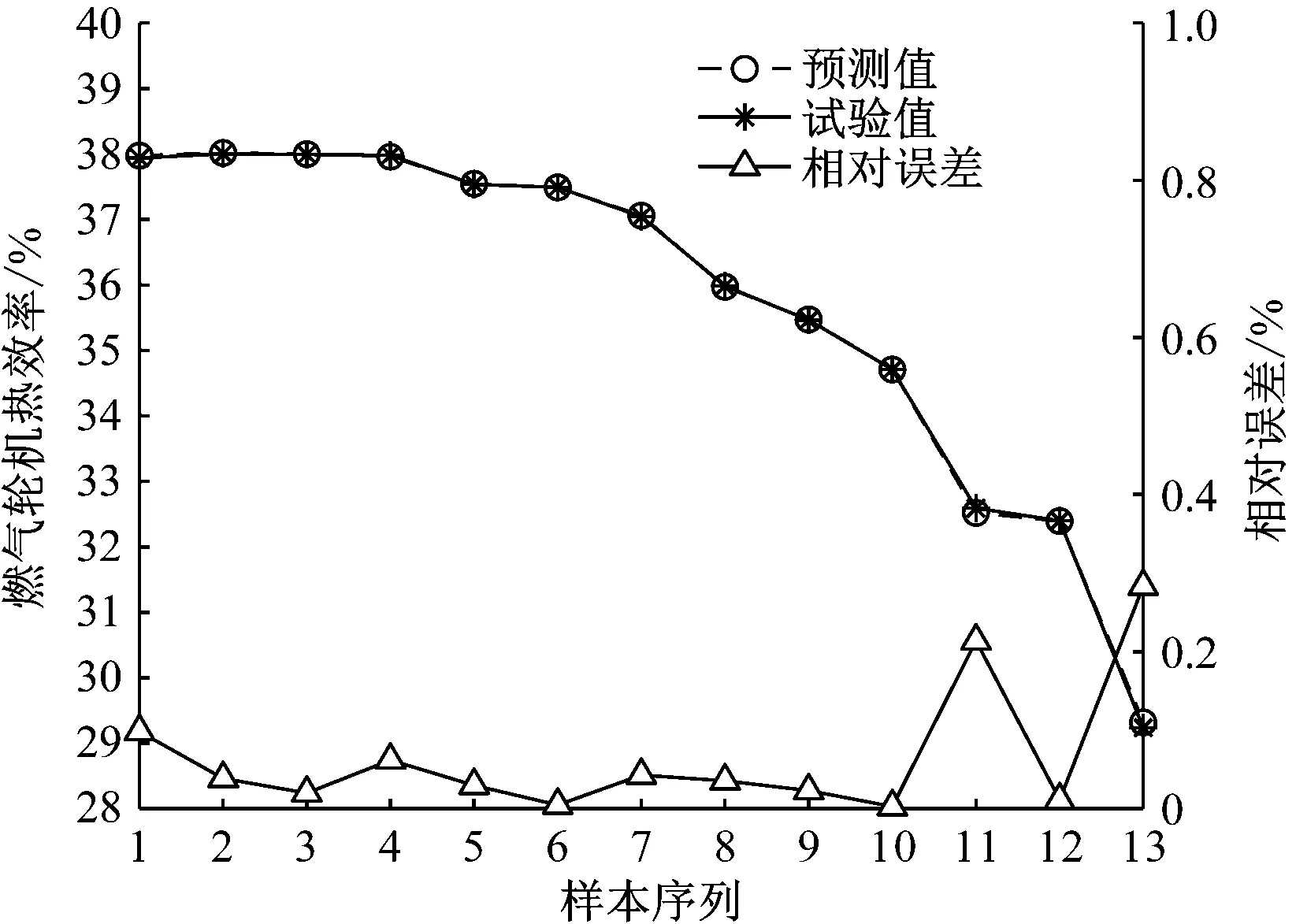

为定量分析在燃气轮机部分负荷条件下压气机进气温度对燃气轮机热效率的影响,在不同季节对某9F级燃气轮机开展热力性能测试。性能试验均在燃气轮机离线水洗后进行,共71个工况,其中燃气轮机功率的变化范围为110~240 MW,压气机进气温度的变化范围为14.0~24.2 ℃,大气压力的变化范围为100.59~103.07 kPa,相对湿度的变化范围为38.9%~85.1%。在所有工况中随机选取58个工况作为训练样本,其余13个工况作为测试样本。以压气机进气温度、大气压力、相对湿度和燃气轮机功率为输入变量,燃气轮机热效率为输出变量,采用最小二乘支持向量机(Least Squares Support Vector Machine,LSSVM)建立燃气轮机热效率的预测模型。训练样本和测试样本的拟合效果分别见图3和图4。

图3 训练样本性能试验值与预测值的对比

图4 测试样本性能试验值与预测值的对比

从图3和图4可以看出,LSSVM模型对试验数据的拟合效果很好。训练样本中燃气轮机热效率试验值与预测值的相对误差在0.2%以内,测试样本中的相对误差约为0.2%。这表明采用LSSVM模型预测燃气轮机热效率具有较高的精确度和泛化性,可进一步用于定量分析压气机进气温度对燃气轮机热效率的影响。

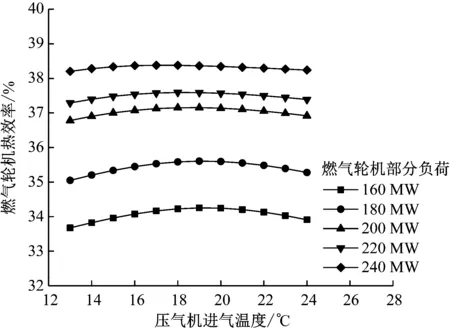

图5给出了采用LSSVM模型预测得到的不同燃气轮机部分负荷条件下压气机进气温度对燃气轮机热效率的影响。在不同燃气轮机部分负荷下,随着压气机进气温度的升高,燃气轮机热效率呈先上升后下降的趋势,因此存在最佳进气温度;燃气轮机部分负荷越低,压气机进气温度对燃气轮机热效率的影响越显著;以燃气轮机部分负荷为180 MW为例,当压气机进气温度从13 ℃提高至19 ℃,燃气轮机热效率可提升约0.56%,表明燃气轮机部分负荷较低时,采用进气暖风技术具有较大的节能空间。

图5 不同燃气轮机部分负荷下压气机进气温度对燃气轮机热效率的影响

2 采用余热利用技术提高联合循环机组经济性的原理

在燃气轮机部分负荷下,抽取布置于余热锅炉尾部烟道中低温省煤器出口的部分凝结水,经过低温省煤器再循环泵升压将其送至置于压气机进口过滤器前的暖风器,将低温省煤器再循环水的热量传递给空气,以提高压气机进气温度,从而提高燃气轮机热效率,加热后的凝结水再回到低温省煤器。通过低温省煤器再循环,其管内的进口工质质量流量增大,工质流速增大,同时对于余热锅炉尾部烟气与汽水工质的换热来说,也使水的平均温度降低,从而可进一步降低余热锅炉的排烟温度,提高余热锅炉效率。

上述分析的前提是假设利用余热锅炉烟气余热加热压气机进口空气前后联合循环机组总功率不变,等价于燃气轮机功率和汽轮机功率均保持不变,该假设在一定程度上是合理的。这是因为压气机进气温度升高后,燃气轮机排气质量流量减小,余热锅炉产汽量减小,而汽轮机中的焓降随着燃气轮机排气温度的升高而增大,两者对汽轮机功率的影响相互抵消,使得汽轮机功率受压气机进气温度的影响较小。

燃气-蒸汽联合循环的热效率ηcc[19]可表示为:

(20)

式中:ηst为汽轮机循环的热效率;ηmgt为燃气轮机部分的机械传动效率;ηggt为燃气轮机部分的发电机效率;ηh为余热锅炉的当量效率。

其中,余热锅炉的当量效率为:

(21)

式中:Tex为余热锅炉的排烟温度;Tair为环境温度。

为简便起见,令

ηmggt=ηmgtηggt

(22)

式中:ηmggt为燃气轮机的机电效率。

对式(20)进行微分处理,可以得到联合循环热效率的相对变化量δηcc。

δηcc=k7δηgt+k8(δηst+δηh)+k9δηmggt+k10δηr

(23)

式中:k7、k8、k9和k10均为系数;δηgt为燃气轮机热效率的相对变化量;δηst为汽轮机循环热效率的相对变化量;δηh为余热锅炉当量效率的相对变化量;δηmggt为机电效率的相对变化量;δηr为燃烧室效率的相对变化量。

由于系数k7~k10均大于0,因此δηcc随着各效率相对变化量的增大而增大。

综上所述,在燃气轮机部分负荷下,采用余热利用技术可以提高燃气轮机热效率,降低余热锅炉的排烟温度,提高余热锅炉效率,最终提高联合循环机组的热效率。采用该技术方案,可在不增加机组全年发电量的前提下,降低机组总耗气量,具有较大的节能潜力。

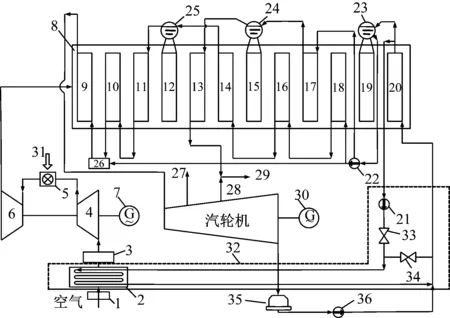

3 燃气轮机进气暖风系统的改造方案

图6为某双压无再热余热锅炉型联合循环机组采用低温省煤器再循环水加热压气机进口空气的改造方案示意图。该方案的主要技术要点包括:置于压气机进口过滤器之前的暖风器用于将低温省煤器的再循环水热量传递给空气;进气加热母管与低温省煤器水侧出口连接,热水回水管与低温省煤器水侧进口连接;利用低温省煤器再循环泵克服从低温省煤器出口至压气机进口、再回到低温省煤器进口整个水侧管路的压降,形成水侧循环回路;主路调节阀置于低温省煤器再循环回路水侧管路上,用于实现对加热后空气温度的精准调节,旁路调节阀用于在投/切燃气轮机进气暖风系统时预先建立循环回路,提高运行调整的灵活性,同时可以调节暖风器管内工质质量流量。

1—进气室; 2—暖风器; 3—空气过滤器; 4—压气机; 5—燃烧室; 6—燃气透平; 7—发电机; 8—余热锅炉; 9—高压过热器III; 10—高压过热器II; 11—高压过热器I; 12—高压蒸发器; 13—中压过热器; 14—高压省煤器III; 15—中压蒸发器; 16—高压省煤器II; 17—中压省煤器; 18—高压省煤器I; 19—低压蒸发器; 20—低压省煤器; 21—低压省煤器再循环泵; 22—高/中压给水泵; 23—低压除氧器; 24—中压汽包; 25—高压汽包; 26—减温器; 27—高压抽汽; 28—中压抽汽; 29—中压供热蒸汽; 30—发电机; 31—天然气; 32—燃气轮机进气暖风系统; 33—主路调节阀; 34—旁路调节阀; 35—凝汽器; 36—凝结水泵。

4 燃气轮机进气暖风系统对原有系统的影响分析

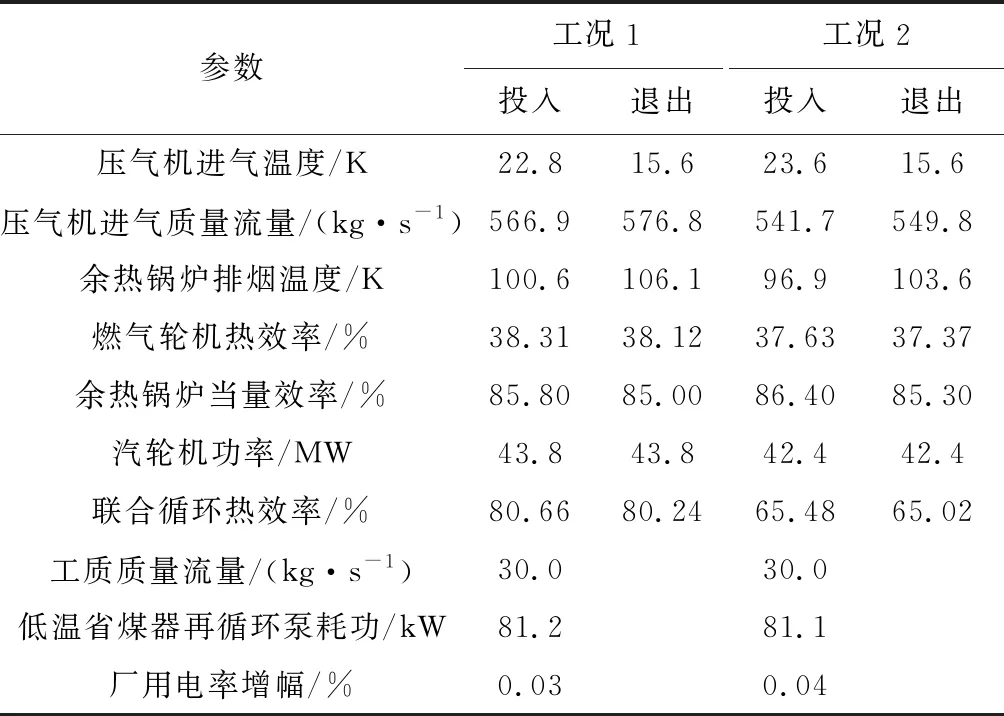

为评估燃气轮机部分负荷下,投用燃气轮机进气暖风系统的节能潜力,采用Apros软件建立某F级联合循环机组的仿真模型[20-21],并开展系统优化改造的可行性分析。表1给出了燃气轮机功率分别为240 MW(工况1)和220 MW(工况2)时投/切燃气轮机进气暖风系统的经济性对比。仿真模拟的对象为热电联产机组,所得结果均为联合循环机组供热工况下,且投入和退出燃气轮机进气暖风系统前后,供热参数保持一致。

由表1可知,在工况1和工况2下,投入燃气轮机进气暖风系统可以使压气机进气温度提高7.2~8.0 K,燃气轮机热效率提高0.19%~0.26%,余热锅炉排烟温度下降5.5~6.7 K,余热锅炉当量效率提高0.8%~1.1%,联合循环热效率可提升0.42%~0.46%。燃气轮机部分负荷越小,投用燃气轮机进气暖风系统的节能效果越明显,机组厂用电率可提高0.03%~0.04%。

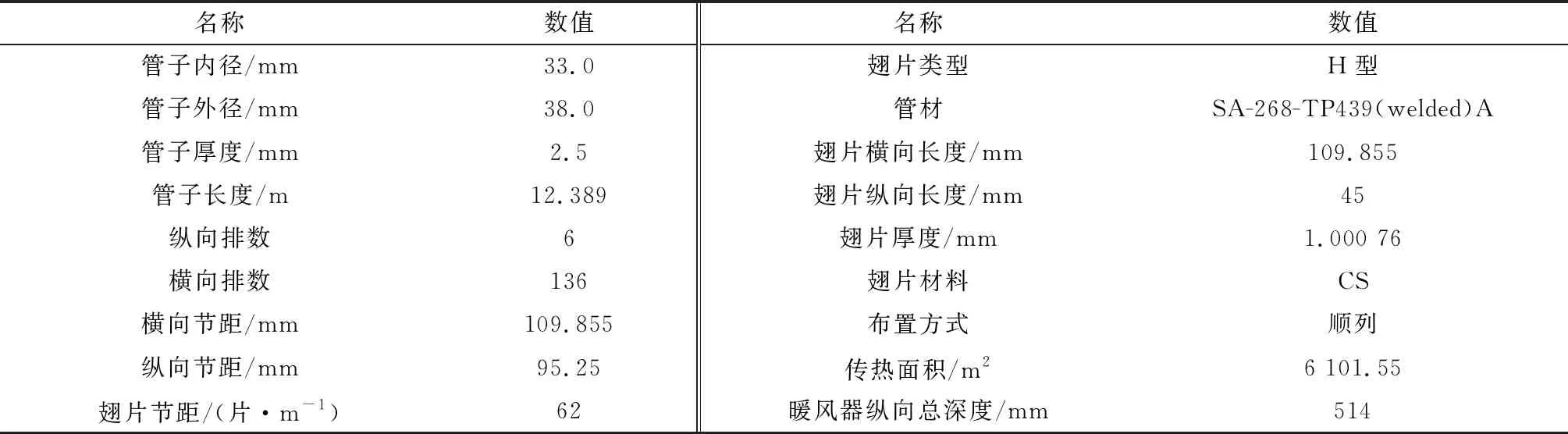

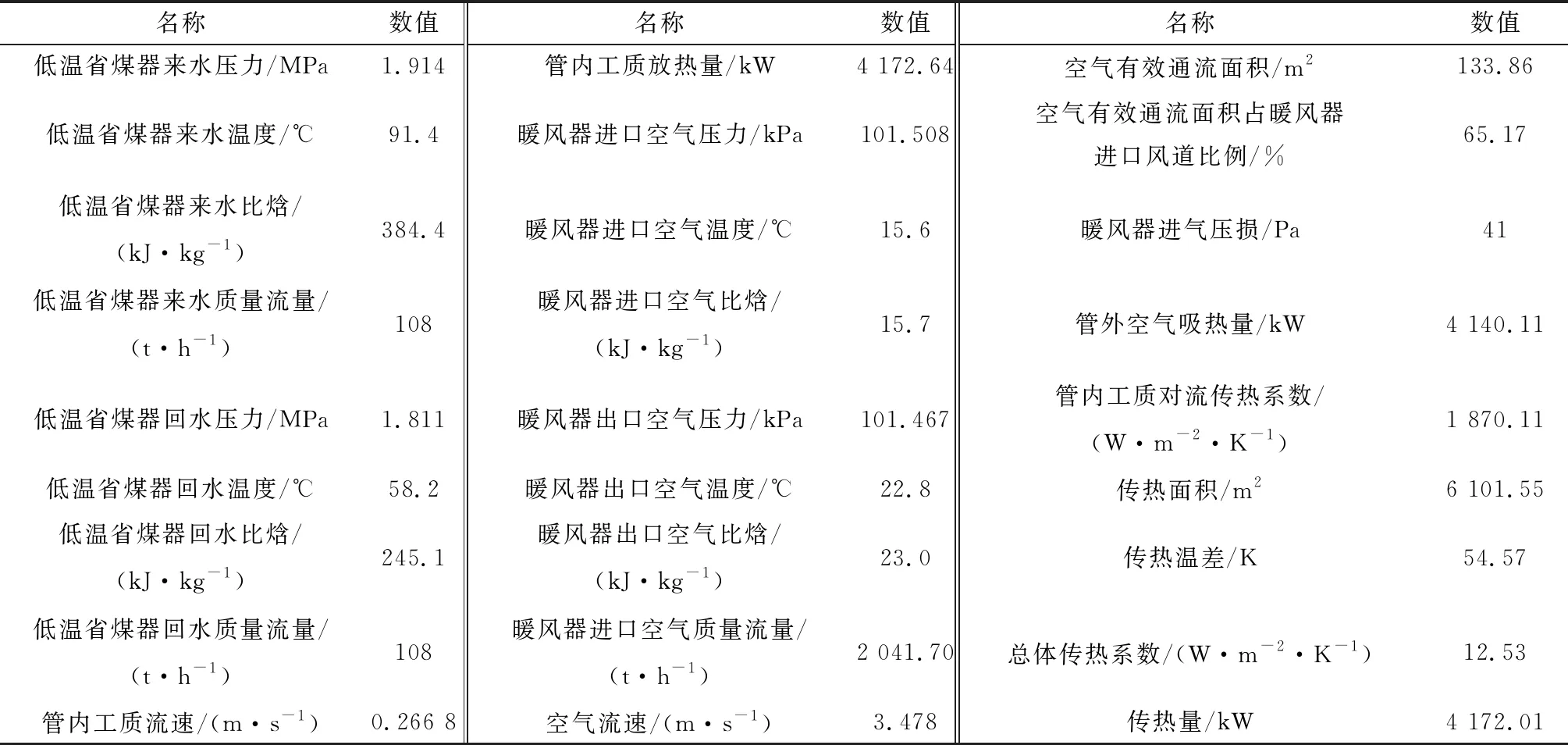

采用燃气轮机进气暖风系统提高联合循环机组经济性的技术方案中,暖风器的优化设计是关键,既要保证传热量达到要求,满足压气机进气温度要求,也要保证压气机进气压损不会过大,保证机组的安全经济运行。表2给出了某F级燃气轮机暖风器结构尺寸参数。压气机进口风道宽度为15.750 m,高度为13.041 m,深度为2.962 m,横截面积为205.396 m2。表3给出了暖风器的传热计算结果。

表1 投/切燃气轮机进气暖风系统的经济性对比

从表2和表3可以看出,暖风器采用顺列布置方式,由于热阻主要集中在空气侧,故管外采用翅片管增强传热。通过合理设计暖风器结构参数,使得传热量满足设计要求,同时由于进气暖风系统的布置使得压气机进气压损增加约41 Pa,占压气机设计压损(934.08 Pa)的4.39%,不会对压气机进口风道带来很大的阻力损失,且由于加装进气暖风系统,使得压气机进口空气的相对湿度较小,可有效避免压气机在高湿度的恶劣环境中运行,抑制“湿堵”等问题的发生,提高了设备运行的安全性[22]。

表2 暖风器结构参数

表3 燃气轮机功率为240 MW时暖风器传热计算结果

5 结 论

(1) 在燃气轮机部分负荷下适当升高压气机进口温度可提高燃气轮机的热效率。

(2) 投入基于余热利用的燃气轮机进气暖风系统改造方案后,在燃气轮机功率分别为240 MW和220 MW时,投入燃气轮机进气暖风系统可以使压气机进气温度提高7.2~8.0 K,燃气轮机热效率提高0.19%~0.26%,余热锅炉排烟温度下降5.5~6.7 K,进而使余热锅炉当量效率提高0.8%~1.1%,联合循环热效率提升0.42%~0.46%。

(3) 加装燃气轮机进气暖风系统,会使压气机进口压损增加约41 Pa,占压气机设计压损的4.39%,需合理权衡加装燃气轮机进气暖风系统带来的进气阻力损失和经济效果,保证联合循环机组的安全经济运行。