渤海凝析气田开发后期技术对策

黄 雷,满海强,王 迪,李恩林,陈来勇,杨 彬

(中海石油(中国)有限公司天津分公司,天津 300459)

凝析气藏是一种介于油藏和纯气藏之间的特殊油气藏,具有独特的多相渗流特征,开采过程中伴随复杂的相态变化,会出现反凝析现象,导致开发方式更为复杂。我国从20世纪50年代起,在新疆塔里木盆地、松辽盆地、渤海辽东湾陆续发现了不少类型的凝析气田,带底水、底油的凝析气藏就是其中一类非常复杂的凝析气藏。

此类气田开发初期产能较高,底水锥进、反凝析等对其产能影响较小,进入开发后期,油水干扰成为影响气井产能的主要因素。出现井筒积液后产气量大幅下降,携液能力严重不足时会引起停喷风险,气井停喷后尚无有效的举升措施,同时,生产运行中出现的腐蚀、堵塞等不安全因素也导致开发难度加大,为实现气田高效开发及持续稳定供气,有必要开展配套技术对策研究。

1 气田开发生产特征

1.1 压力变化

渤海某凝析气田构造埋深2 000~2 500 m,在原始地层条件下,油气处于单相气相态,凝析油含量在172~251 g/m3,投产不久后,地层压力低于露点压力,地层中流体发生反凝析现象,是一个典型的凝析气藏,气田原始地层压力为35 MPa,目前地层压力系数为0.8,降幅已接近一半。通过测试证明,视地层压力(P/Z)与累计产气量(Gp)之间呈线性关系(表1、图1),反映了气藏定容压降特征[1],定容气藏地层压力与天然气储量有如下关系:

图1 6S井压降曲线

表1 6S井P/Z–Gp测试数据

式中:P为某时刻地层压力,MPa;Z为压力P下天然气偏差因子,无量纲;Pi为原始地层压力,MPa;Zi为原始天然气偏差因子,无量纲;GP为累计产气量,108m3;G为动储量,108m3。

定容气藏在开发过程中,束缚水体积的膨胀和岩石压缩导致的容积变化可以忽略不计,水驱气藏开发初期具有与定容气藏相似的压降特征,但进入开发后期,随着含气区内的存水量增加,视地层压力下降率随累计产气量的增加而减少,此时,视地层压力与累计产气量呈现向上弯曲的曲线形态。

1.2 油气组分变化

渤海某气田凝析油含量中等,地层中反凝析油饱和度在5%左右,我国塔里木盆地的牙哈、柯克亚等气田凝析油含量较高,最大反凝析油饱和度约15%~30%。与这些气藏相比,该气田反凝析油饱和度明显偏低,开发过程中从气相析出滞留在岩石孔隙表面的凝析油损失较小。

通过6S井历年分析结果对比(表2),随着地层压力下降,采出的井流物中所含乙烷以上各烃类组分含量并未减少,等容衰竭实验表明,地层压力降至9.5 MPa左右时,凝析油含量达到最高,以后略有下降。实验最大残留凝析油含量为1.64%,对气井产能及凝析油采收率未产生影响,说明该气田采用衰竭方式开发是合理的[2]。

表2 6S井天然气组分分析 %

1.3 底油、底水锥进持续加剧

该凝析气田为带底油、底水的凝析气藏,进入开发后期,所有气井均不同程度见黑油(图2),部分井见水。气井出黑油会造成天然气处理系统的气液分离效果变差;同时,黑油与乙二醇的亲和性较强,极易形成混合物,使乙二醇再生系统不能正常运转;另外,黑油也会导致海底管线不能正常混输。地层水的侵入导致储层气相渗透率下降,气井见水后会直接造成产能损失,此时,没有充足的能量将井筒内的液体举升至地面,就会在井筒中形成积液,严重时会完全压死气井[3]。凝析气藏的衰竭式开发过程中,当地层压力高于露点压力时,生产气油比恒定不变;但该气田投产不久地层压力就低于露点压力,导致气油比不断增大。随着气藏能量持续降低,气油比呈稳定上升趋势,此时气井产能仍较稳定,但当部分气井出黑油和水后,油水干扰开始影响气井产能,气油比急剧下降[4]。

图2 各高点取样化验跟踪

2 气田开发后期存在的问题

2.1 低产井增多

随着气田的持续开发,气井产能降低,低产井数量逐年增多。影响气井能否保持稳定生产的因素主要有两方面:一是气藏本身的能量,二是气井的携液能力。目前该气田地层压力约17 MPa,地层水侵入后,气井依靠自身能量带液生产日益困难,既不能压差太大使产水量过大,又不能压差太小而达不到最小携液产量,导致井筒积液甚至停喷,只能适当控制生产压差,从而达到最佳携液产量来保持气井的正常生产。

从生产数据中可以发现,进入开发后期气井井口压力和产量都在持续下降。以7S井为例,2010年井口压力已降至不足10 MPa,日产气量降至约6×104m3,2013年气井含水突增后,产气量、压力下降趋势加快,至2015年井口压力降至不足5 MPa,产量也下降到2×104m3以下(图3)。

图3 7S井生产曲线

2.2 工艺技术应用不完善

当井筒内气体的流速下降,其携液能力将会降低,降低到一定程度后,将没有足够的能量使井筒中的流体连续流出井口,这样液体将在井底聚集,形成积液。井筒积液是影响凝析气藏产量的重要因素,如不能及时发现和排除,对气井的伤害将是毁灭性的。井筒积液的危害主要有两个方面:一是井筒内形成两相流动降低了生产压差,使得气藏能量损失增大;二是地层水在近井地带堆积造成气层受到伤害,导致气体相对渗透率大幅下降。目前应用的排液采气主要有三种方法[5–9]:一是化学方法,如向井筒内注入泡沫药剂实现排液采气;二是气体动力学法,如通过优选管柱[10]、气举实现排液采气;三是机械法,如泵抽、柱塞举升等。但这些排液技术都有局限性(表3),综合分析气田的生产特征、地面流程等差异,这些技术还不能完全满足开发后期的需要。

表3 常用排液采气技术对比

2.3 现有设备设施存在安全隐患

2.3.1 管材腐蚀问题

气田进入开发中后期,地面管汇与井下管柱腐蚀问题愈发严重,出现环空带压,严重影响气井的安全生产。地面管汇腐蚀主要表现在法兰附近,与法兰连接的气嘴端面及内壁腐蚀较严重,井下管柱发生腐蚀甚至穿孔的井段大多集中在井口及以下100 m处左右(图4),下部分的油管都相对完好。

图4 原生产管柱腐蚀情况

管柱腐蚀通常是在一定的运行条件下由天然气组分中的二氧化碳造成的[11],该气田采出气体中二氧化碳含量为0.54%,计算分压值为0.04~0.07 MPa,大于普通碳钢材质发生腐蚀的分压界限0.02 MPa,具备产生腐蚀的条件。

产出水的氯离子含量在4 000 mg/L左右,pH值约为6.5,二氧化碳气体导致水环境呈酸性,与钢发生电化学反应,而氯离子的存在对电化学反应起到催化作用,破坏了钢材表面的钝化膜,造成腐蚀进一步加剧。

2.3.2 流程水化物冻堵隐患

该气田天然气从井口到处理终端采用混输方式,由于流程节流降压及设计建造时存在不足,如部分输气海管无电伴热系统布置,导致在一定的温度和压力条件下,天然气中某些气体组分能和其中的游离水形成水化物[12]。水化物是一种白色结晶固体,外观类似松散的冰或致密的雪,密度为0.9~1.0 g/cm3,其中的水分子靠氢键形成一种带有孔穴的结晶晶格体,孔穴被小的气体分子填充。

水化物会造成管道、阀门堵塞,使流程压力升高,引起安全事故,导致人员伤害和设备损毁,并且一旦形成就会在金属表面牢固结合,使得流通面积减少,产生节流并加速水化物的聚集,甚至堵塞生产通道导致气井停产。

3 开发技术对策

3.1 动态配产分类管理

根据气田物性特点、动用程度及压降规律等分区域、分阶段制定动态配产策略,推进气藏均衡开发。高产气井生产稳定、压力充足,开井时率和气井利用率高,采取控制压降速率配产策略,在供气量较低时降低配产,严格控制生产压差,当气量大幅度增加时,适当提高产量保证用户需求,能够在短时间内起到快速调峰的作用;低产气井产气携液能力逐渐下降,容易导致井筒积液,采取提产带油配产策略,确保其依靠自身能量正常生产,延长气井连续生产时间;临界停喷气井井口压力较低,带液能力差,采取不定期配产策略,通过适当关井并根据压力恢复情况间歇生产。

3.2 隐患预防与治理

开发后期持续加强气井安全巡检,针对腐蚀比较严重造成环空带压的井,根据井况采用防腐性能比较强的材质,如部分井后期将N80油管更换为13Cr防腐不锈钢,同时,基于井筒完整性分析确定最大允许环空带压值。当环空压力超过该值时,通过泄压暂时降低安全风险,当环空压力在其范围内时,则密切监控不泄压,避免因频繁泄压引起刺漏问题而增大安全风险。

针对生产期间水化物冻堵隐患,采取注入热力型水合物抑制剂[13],通过改变水溶液或水合物相的化学势,降低生成温度和提高生成压力来破坏水合物的形成条件,从而解决高产水带来的流动安全风险。目前,广泛使用的有甲醇、乙二醇等药剂,其中,甲醇是一种透明、有毒的可燃性液体,使用及回收过程存在危险。因此,主要采用便于回收的乙二醇药剂,随着产水量增多、流程温度降低,注入的乙二醇量也会相应加大。

3.3 优选采气工艺

影响气井排液采气的因素有举升效率、排液量、气液比、井身结构等,针对井筒积液问题,气田陆续开展了相关论证及试验应用,特别是生产后期,发现放嘴排液、泡沫排液、小油管气举排液等常规排液采气技术在解决举升效率方面存在一定局限性。

涡流排液采气是国际上21世纪出现的一种新工艺技术[14],是美国能源部2004年重点资助的低产油田高新技术之一,国内引进后,在大庆徐深气田应用效果较为明显,间歇生产气井使用该技术后可连续携液生产。其工作原理是通过井下涡流工具使井筒多相流在螺旋体的作用下旋转流动,液相被甩向管壁并沿管壁流动,气相沿井筒中间流动,在井筒中形成涡旋上升环膜流态,改善了管内流体滑脱损失,中心位置的气体流速加快,提高了携液能力。该技术不必动用修井设备,可以在原生产管柱中利用钢丝投捞工具,将其座封在油管接箍处,具有施工简单、周期短,且不会对地层造成二次污染等优势。通过适应性分析(表4),以3S井作为涡流排液采气试验井,主要具有以下生产特征:①压力下降明显;②含水上升;③实际产气1.3×104m3,低于最小临界携液流量2.1×104m3,证明存在一定程度的积液。

表4 涡流工具适应性分析

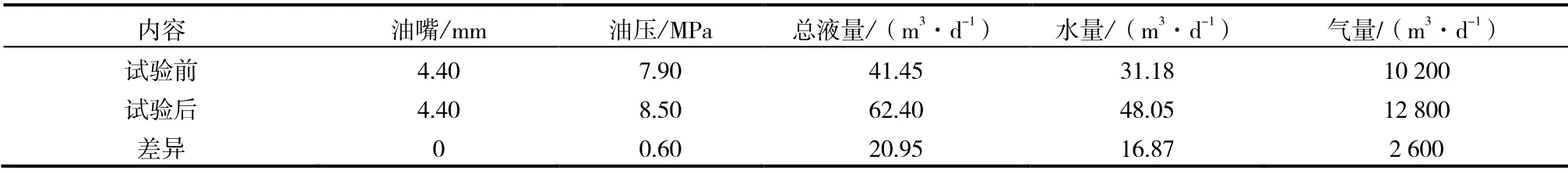

下入可投捞式涡流工具3 d后,在井筒内建立稳定涡流状态,在不改变原工作制度情况下,产气和产液均增加,经过两个月数据收集,表明涡流工具提高了井筒内气体携液率,能有效地排出井筒积液(表5)。

表5 安装工具前后生产情况对比

3.4 海管冻堵敏感性分析

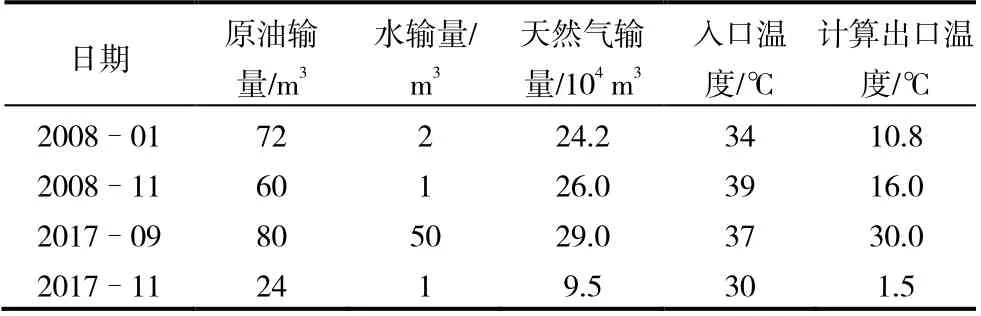

海管总传热系数(K)是评价管线状况的重要参数,由于环境温度的变化,海底管线运行热力学规律也呈现周期变化[15],气田N平台至压缩机平台的海管距离不长、管径较小、温降较大,适合采用苏霍夫公式计算管路温降,通过实际生产的历史数据反算(表6),核准海管总传热系数为2.4 W/(m2·℃),据此计算可发现,海管随着输气量、输液量的增加,海管出口温度明显升高。

表6 输气海管温降反算

根据输气量敏感性分析(图5),海管运行压力为6 MPa时,海管出口温度已低于水化物生成温度(16~18 ℃),虽然此时输气量较高,但是极易引发海管冻堵,通过计算,当进压缩机海管降压至3 MPa时,海管出口温度可以超过10.0 ℃(该压力条件下的水化物生成温度),证明日产气量20×104m3以上全年平稳生产是可行的。

图5 海管输气量敏感性分析

4 结论

凝析气田进入开发后期,普遍存在产能下降快、油水干扰等开发难题,同时,日常管理中发现的异常情况导致安全生产形势更为严峻,通过研究气田开发生产特征并对异常成因及机理开展综合分析,不断优化改进生产管理模式和工艺工程方法,提出了解决问题的技术对策。针对不同阶段、不同产况气井通过分类评价优化生产制度,形成了一套适合该气田开发后期的动态配产管理模式;在常用排液采气技术现场应用及适应性分析基础上,优选涡流工具排液采气技术,矿场试验证明其能够有效提高气井的携液能力,具有运行成本低、有效期长等优势;制定了安全隐患治理对策和海管冻堵敏感性评价方法,为该气田安全稳定生产提供了保障,对类似凝析气田实现后期高质量开发具有重要的意义。