川西气田二开长裸眼固井质量保障工艺

杨 洁,董 波,郑 义,杨大春,严仕现,陈瑶棋

(1.中国石化西南石油工程有限公司钻井一分公司,四川 新都 610500;2.中国石化西南油气分公司彭州气田

(海相)开发项目部,四川 彭州 611930;3.中国石化西南石油工程有限公司钻井工程研究院,四川 德阳 618000)

川西气田海相雷口坡组气藏位于四川盆地川西坳陷龙门山构造带中段,PZ1井、YS1井等多口井获得工业气流,表明雷口坡组气藏具有良好的勘探开发前景[1-3]。为进一步增加优质储层钻遇长度、提高单井产量,降低钻井成本,井身结构由四开制优化为三开制。优化后的二开井眼尺寸为φ241.3 mm,裸眼段长3 300~4 000 m,最大井斜角55°~65°;采用φ193.7 mm油层套管先悬挂后回接的方式固井。钻井液为复合盐强抑制聚磺防塌钻井液体系,中完密度为2.00~2.15 g/cm3。二开井段自上而下钻遇须家河组、小塘子组、马鞍塘组地层,纵向上压力体系复杂,须家河组二段低压易漏,小塘子组存在高压裂缝气层,须家河组页岩和煤层易垮塌[4]。

二开裸眼井段长、井斜角大、温差大、地质条件复杂且易漏失、高压气层活跃等原因,二开固井施工面临很大难度,难以保证二开井段长效封固质量,直接影响着气井长期安全生产。为此,文中针对川西气田二开固井存在的难点开展相关研究。

1 固井技术难点

1.1 地层承压能力低,固井易发生漏失

须二段发育大砂体,渗透性好,地层承压能力较低,易漏失,小塘子组裂缝发育存在喷漏同层的风险。马一段页岩和灰岩交界面易漏失,同时高启泵压力、环空憋堵、尾管悬挂器座封带来的压力激动,增加了地层漏失发生的概率。PZ4-2D井固井时发生井漏,套管重叠段无水泥;PZ3-5D井下套管过程中发生井漏,套管到位后堵漏两次失败,降排量施工,水泥返高未达到设计要求。

1.2 气层显示活跃,防气窜困难

须家河组、小塘子组气层密集、分布广,显示活跃且能量大,特别是小塘子组发育高压裂缝性气层。二开固井封隔段长(大于3 500 m),水泥浆柱长,候凝时水泥浆“失重”严重,客观上使得套管固井过程中极易发生气窜而影响固井质量[5]。

1.3 使用常规尾管悬挂器,无法消除环空憋堵风险

为防止提前座挂,使用常规尾管悬挂器,中途不能大排量循环。而在套管下入过程中,套管接箍及其附件不断刮削井壁,使大量沉床岩屑进入井筒,不断被推挤进入井底[6]。二开套管下入作业时间长(超过40 h),钻井液长时间静止,钻井液剪切力高。套管送放到位后循环,钻井液携砂上行,大量岩屑在全角变化率大、大小井眼交界、悬挂器与上层套管环空等窄间隙处聚积,易造成环空憋堵。PZ8-5D井套管到位循环中途环空堵塞,因泵压高,施工排量受限仅12.7 L/s,环空速度0.51 m/s,远低于顶替要求,固井优良率为2.50%。MJ112井悬挂器座挂后开泵环空憋堵,无法建立循环,固井施工中断,通过“穿鞋”作业补救,水泥返高未达到设计要求。

1.4 钻井液密度高且含油,影响顶替效率及胶结质量

二开采用复合盐强抑制聚磺防塌钻井液体系,密度大(2.00~2.15 g/cm3),黏切高,水泥浆与钻井液相容性差;且钻井液含油4%,润湿反转困难。二开井段易漏失风险高,安全压力窗口窄,二开井段长,施工压力高,制约了固井施工。以上因素对顶替效率、胶结质量造成很多不利影响。

1.5 二开井底高温且温差大,水泥石顶部强度发展慢

二开井底温度高(约为140 ℃),存在大温差(上下温差约为60 ℃),水泥浆在高温条件下稳定性差,浆体及稠化时间不易调节,大温差固井水泥石顶部强度发展缓慢。

2 固井质量保障工艺

2.1 下套管前井筒强化工艺

2.1.1 专项承压挤堵

川西气田二开地层承压能力普遍偏低,如对地层进行主动挤堵,提高地层承压能力,则可人为地增大固井安全压力窗口,降低固井漏失风险。根据水泥浆在失重情况下能压稳气层的原则,确定水泥浆密度,计算水泥浆进环空后作用于井底的最大压力,进而确定固井所需裸眼段地层承压当量密度。二开中完后,专项下入光钻杆钻具组合至小塘子组底部,注入堵漏浆(堵漏浆质量分数控制为8%~10%,粒径小于1 mm的随钻堵漏剂、复合堵漏剂、超细配合),体积大于满足封堵小塘子组裂缝气层和须二组低压层所需方量,替出堵漏浆至环空后,起钻至堵漏浆顶面,关井憋压11~13 MPa进行挤堵。第一次让8~12 m3堵漏浆进入地层,自然降压后多次补压,直到稳压值满足计算承压当量要求。承压挤堵完成后下钻到底,循环排堵漏浆,再次关井试挤检验承压效果。

2.1.2 有效通井

下套管前依次使用单、双、三扶钻具组合进行通井,对存在严重狗腿和阻卡井段重复划眼,破坏沉床岩屑;根据井况适当增加钻井液动塑比,提高其携砂能力,通井到底大排量循环21 d以上清除井筒内岩屑[7],确保井眼清洁,为套管的顺利下入和固井施工创造良好的井眼条件。通井组合结构为:单扶:φ241.3 mm3A+φ177.8 mmDC×1根+φ238.0 mmSST+φ177.8 mmDC×1根+φ127.0 mmDP+φ139.7 mmDP;双扶:φ241.3 mm3A+φ177.8 mmDC×1根+φ238.0 mmSST+φ177.8 mmDC×1根+φ236.0 mmSST+φ177.8 mmDC×1根+φ127.0 mmDP+φ139.7 mmDP;三扶:φ241.3 mm 3A+φ177.8 mmDC×1根+φ238.0 mmSST+φ177.8 mmDC×1根 +φ237.0 mmSST+φ177.8 mmDC×1根+φ236.0 mmSST+φ177.8 mmDC×1根+φ127.0 mmDP+φ139.7 mmDP。

2.2 管串结构设计

2.2.1 压力平衡式尾管悬挂器

选用德州大陆架新研发的压力平衡式尾管悬挂器,该悬挂器坐挂驱动机构基于压力平衡原理设计(图1),采用双向牵制型液缸。当中途循环管内产生高压时,双向液缸处的压力P1和P2相等,且液缸作用面积相等,产生的液压力F1和F2相互抵消。因此,无论管内产生多大的压力,坐挂驱动机构都不会推动卡瓦实现坐挂,彻底消除了循环憋堵或异常高压导致卡瓦提前动作的风险,从而保证了中途循环的泵压和排量不受工具性能的限制[8]。套管下入过程中,在遇阻井段或复杂井段开泵,采用大排量循环,将井筒内残余和刮削出的岩屑、泥皮分批清除,避免了直接开泵造成大量岩屑急剧聚集而带来环空憋堵的风险。此外,为保障环空的过流面积,通过优化该类型悬挂器设计参数,减小本体外径和缩短本体和胶筒长度,增大了悬挂器和上层套管之间的环空间隙,从源头上降低了环空憋堵的风险。

图1 常规液压式尾管悬挂器与压力平衡式尾管悬挂器

2.2.2 整体式扶正器

套管居中度不仅影响顶替效率,还会影响套管的顺利下入。二开管串设计选用整体式弹性扶正器(图2),采用整体成型工艺,无任何机械连接或焊接点,提高了扶正器的可靠性。采用高强度合金钢材料及特定的热处理工艺,既提高了扶正器的复位力,又可保证其韧性达到要求[8]。井斜角0~30°井段1只/3根套管,大于30°井段1只/2根套管,保证了居中度大于80%。

图2 整体式弹性扶正器结构示意

2.3 低启泵防漏工艺

川西气田二开下套管作业时间长,钻井液长时间静止,套管到位后直接开泵启泵压力高,高泵压作用在裸眼井段易引发井漏。为消除高泵压的不利影响,在套管下完接悬挂器前,先循环钻井液一周,降低上部环空钻井液静切力;同时在套管内替入低黏切钻井液,有利于套管到位后的顺利顶通。套管送放到位后,先用1~2 L/s小排量顶通循环,同时观察泵压变化情况,控制泵压不超过7 MPa;如泵压稳定,则按每10 min提高1~2 L/s的速度上提排量,直至上提至正常施工排量。

2.4 优化固井液设计

2.4.1 优化水泥浆浆柱结构

二开固井封固段长,防窜压力大,受钻井液影响和施工排量受限顶替效率低,合理选用固井液浆柱结构非常重要。在浆体设计时,不仅要考虑前置液对环空钻井液的驱替效果,还要考虑钻井液含油可能对胶面胶结带来的影响;对水泥浆则要考虑其稳定性和防气窜能力,避免大温差的影响[9]。经过反复摸索,二开固井采用“先导浆+前置液(驱油型隔离液+冲洗型隔离液)+三凝水泥浆体系”的浆柱结构,取得了很好的效果。

2.4.2 优化前置液设计

考虑到钻井液性能对固井的影响,在固井前注入30 m3以上的常温先导浆,与井浆密度一致,加入1%~2%除油剂。选择“加重驱油型隔离液+加重冲洗型隔离液”前置液体系,保证冲刷时间不低于10 min,可有效隔离钻井液与水泥浆,提高水泥浆的顶替效率,冲洗套管表面,改善界面胶结质量[10]。此外,特别设计压塞液和保护液,防止胶塞下行过程中水泥浆与钻井液直接接触以及起钻时水泥浆与钻井液接。

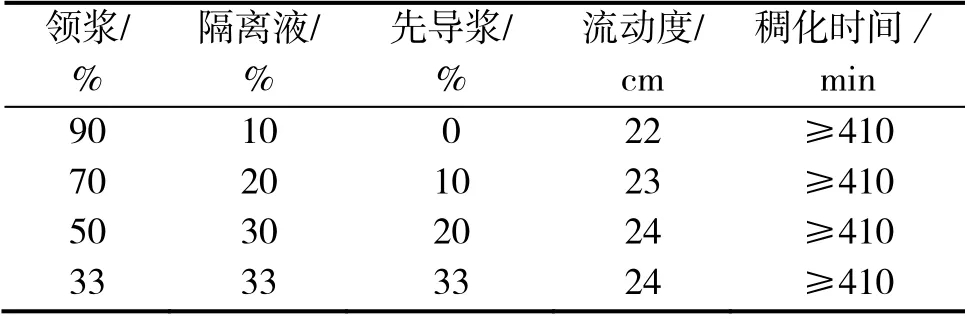

隔离液配方:水+加重剂+0.53%抑泡剂+0.92%悬浮剂+1.71%缓凝剂。隔离液与先导浆和水泥领浆的相容性实验见表1。隔离液升温至120 ℃,升压至115 MPa时测稠化时间,从表1可以看出,隔离液与先导浆和水泥领浆的相容性良好。

表1 隔离液相容性实验

2.4.3 优选三凝大温差防窜水泥浆体系

二开井段气层活跃,封固段长,上、下温差大,为利用稠化时间差异来封固好气层,优选并形成了三凝大温差防气窜水泥浆体系。领浆采用密度2.10~2.15 g/cm3的加重防气窜水泥浆,封固上部微含气层或尾管重叠段;中浆采用加砂加重防气窜水泥浆、密度根据压稳设计;尾浆采用密度1.90 g/cm3的加砂胶乳防气窜水泥浆,封固须二段以下气层。

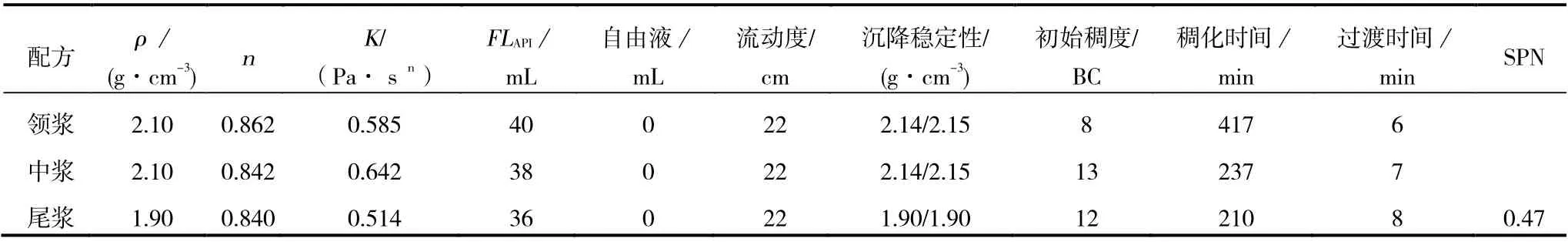

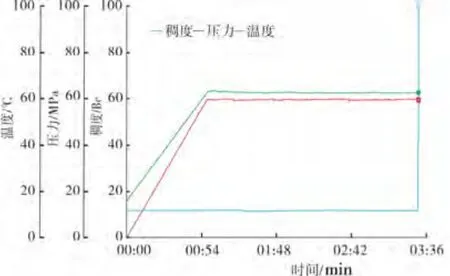

室内优化出耐温130~140 ℃(静止温度)三凝大温差防窜水泥浆体系,常规性能见表2。选用抗高温降失水剂,水泥浆体系失水控制能力强,循环温度120 ℃条件下API失水小于50 mL。在用于封固主力气层的尾浆中加入胶乳水泥外加剂,有效降低水泥浆的滤失量和渗透率,减少水泥石的收缩,提高水泥石的弹性,使水泥浆具有很强的阻力来阻止气体进入水泥环,尾浆SPN小于0.5,防窜能力强。考虑井底温度高且上下温差大,选用适用于高温温差80 ℃以上大温差缓凝剂,水泥浆体系稠化时间与温度、缓凝剂加量呈良好的线性关系,水泥浆呈直角稠化,过渡时间短(图3)。解决了高温大温差条件下领浆超缓凝难题,保证顶部强度48 h可达14 MPa以上[9]。水泥浆沉降稳定性≤不大于0.01 g/cm3,析水0,综合性能良好,可满足深井高温固井的要求。

表2 水泥浆基本性能

图3 120 ℃条件下水泥领浆稠化曲线

领浆配方:G级水泥+35%加重剂+30.00%高温稳定剂+5.00%超细颗粒+3.00%稳定剂+2.00%膨胀剂+0.25%增韧剂+1.00%分散剂+1.30%降失水剂+5.00%防气窜剂+1.00%早强剂+5.30%缓凝剂。

中浆配方:G级水泥+35%加重剂+30.00%高温稳定剂+5.00%超细颗粒+3.00%稳定剂+2.00%膨胀剂+0.25%增韧剂+1.00%分散剂+1.30%降失水剂+5.00%防气窜剂+1.00%早强剂+3.27%缓凝剂。

尾桨配方:G级水泥+30.00%高温稳定剂+10.00%超细颗粒+3.00%稳定剂+0.25%增韧剂+1.20%降失水剂+5.00%防气窜剂+2.10%膨胀剂+1.00%分散剂+1.00%早强剂+19.02%胶乳防气窜剂+2.04%缓凝剂。

2.5 注水泥顶替效率技术

高密度水泥浆流变性差,压力安全窗口窄,易漏失,环空间隙小,施工泵压高,难以实现紊流顶替。为此,在固井前充分循环钻井液,降低钻井液屈服值,进一步优化钻井液性能。优化先导浆和前置液性能,控制先导浆黏度小于50 s、动切力小于8 Pa,保证在低排量下易达到紊流。为保证界面冲刷效果,先导浆有效入井量大于40 m3,前置液用量大于30 m3,保证冲刷时间大于10 min[10]。综合考虑提高顶替效率和憋堵、井漏风险,注替水泥浆排量按理论环空返速0.8~1.0 m/s设计,注浆排量1.0~1.2 m3/min,替浆排量1.1~1.3 m3/min(若遇固井过程中发生憋堵或井漏,再根据实际情况调整),实际施工能满足紊流-有效层流顶替要求。

3 现场应用

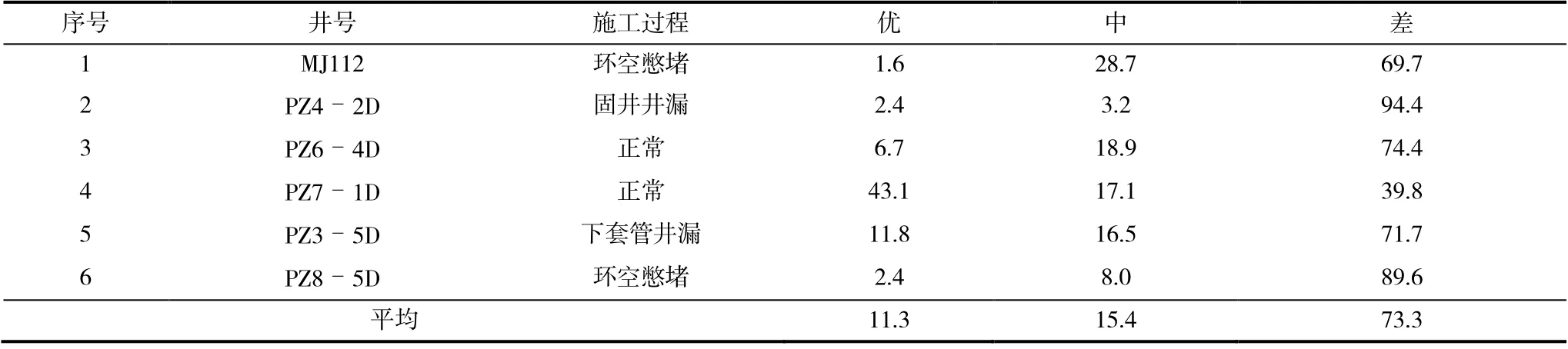

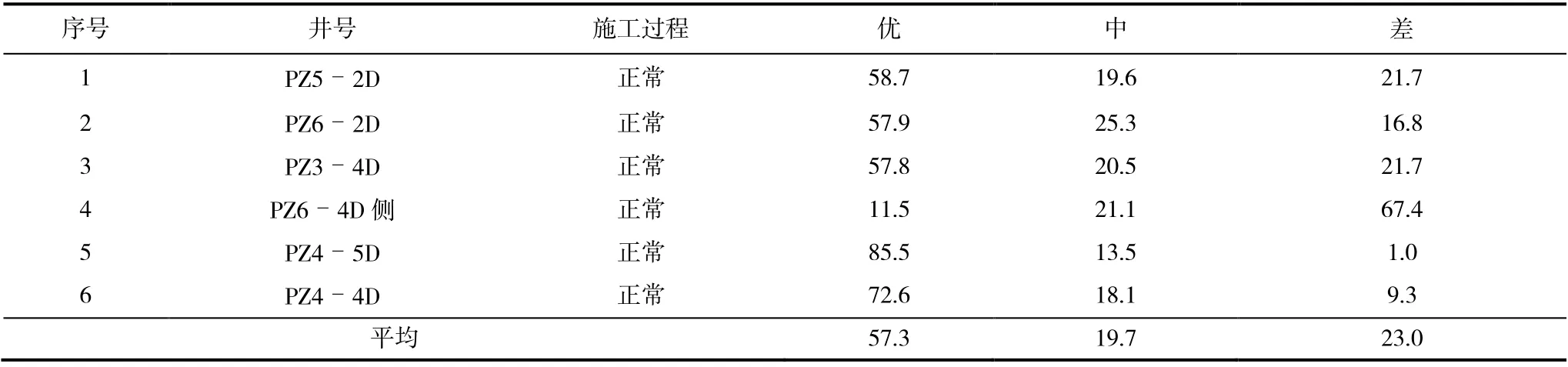

通过一系列针对性措施的实施,大大提高了固井质量。2019—2020年4月,在川西气田实施后的6口井(表3),与保障工艺实施前的二开固井质量(表4)对比。从表中可以看出,上述保障工艺不但避免了固井时环空憋堵和井漏的发生,同时还大幅度提高了二开固井质量的优良率,保证了固井施工正常。

表3 川西气田二开油层套管保障工艺实施前固井质量

表4 川西气田二开油层套管保障工艺实施后固井质量

4 结论与认识

(1)对川西气田二开地层主动挤堵,提高地层承压能力,采用低启泵压力,形成一套川西气田固井防漏工艺,能显著降低固井漏失风险。

(2)推广应用压力平衡式尾管悬挂器,采用下尾管中途大排量循环解堵关键技术,能有效地避免固井过程中出现环空憋堵。

(3)现场应用表明,选用压力式平衡液缸悬挂器等固井工具,应用专项承压挤堵和低启泵固井防漏工艺,使用合理的浆柱体系等一系列技术措施,能有效提升固井质量。