表面粗糙度对TC4 钛合金柱壳剪切带形成的影响1)

杨涛 刘龙飞 杨智程 胡力 卢立伟 石献坤

(湖南科技大学材料科学与工程学院,湖南湘潭 411201)

引言

绝热剪切带(adiabatic shear band,ASB)是材料在冲击等高速变形过程中产生的一种变形局部化现象,广泛存在于包括弹丸着靶与侵彻,爆炸破碎,冲压成型,动态拉、压、扭等高速变形及破坏过程中[1-5].剪切带的形核及其演化过程很大程度上决定了材料破坏的基本形式,剪切带的出现通常预示着材料宏观灾变的开始[6],对材料变形和损伤局部化形成机理的研究一直是力学和材料科学领域颇受重视的理论和实践课题之一,并且在这一领域已经取得了许多有意义的成果[7-18].

武器结构在作战或放能过程中,结构的损伤与破坏是最重要的过程之一,这种破坏过程直接关系到武器效应的发挥.金属柱壳是武器战斗部结构的典型代表,其在强动载荷下的变形和破坏机理一直是材料动态破坏机理研究和军事领域关注的重点问题之一[19-23].现有关于材料性能、微结构和缺陷对金属柱壳动态变形和断裂影响的研究主要集中在体材料上[24-30],少有关于表面加工介观状态对柱壳剪切带形成及其自组织行为影响的报道.事实上,在爆炸加载过程中,最大剪切应力位于柱壳内表面,剪切带的形成及其自组织行为对表面加工介观状态具有更强的敏感性.Meyers 等[24]和Nesterenko 等[30]研究了厚壁圆筒结构在外爆炸加载塌陷后的剪切带特征和剪切破坏的自组织现象后发现,钛和不锈钢中剪切带首先在内壁产生并向外扩展.Beetle 等[31]分析了内爆加载下柱壳膨胀运动的破片断口后也认为,绝热剪切带在膨胀过程早期就形成于壳体内表面上,裂纹前沿和绝热剪切前沿之间相联系的材料薄层区只需较小的能量就可以断裂.Xue 等[32]在爆炸加载下不锈钢柱壳中剪切带行为的研究中发现,加工硬化层显著改变了剪切带的起始条件,诱发了更多剪切带的形核;杨扬等[33]研究了预制不同曲率半径缺口对铝合金柱壳的绝热剪切行为影响,发现表面几何缺陷的存在改变了柱壳加载时的应力分布,影响了柱壳剪切带间距、长度等.分析表明[19,34],在外爆加载柱壳塌陷过程中,柱壳中的最大剪应力发生在内表面,表面缺陷使剪切带极易在内表面层优先形成,表现出明显的表面效应.金属柱壳在机械加工过程中,其表面介观状态将随着加工工艺参数的差异而不同,进而影响其对绝热剪切变形及断裂的响应.然而,其细观动力学规律如何,还很不清楚.本文通过采用特殊的工艺参数,制备了具有不同表面粗糙度的TC4钛合金柱壳,利用厚壁圆筒实验技术开展了外爆下的柱壳塌陷实验,通过对回收试样进行观察和分析,研究了内表面粗糙度对柱壳中剪切带形成的影响规律和机理,以期为金属柱壳绝热剪切带的形成及其自组织行为的研究提供有价值的参考.

1 实验材料及研究方法

本文实验研究材料是宝鸡钛业股份有限公司生产的TC4 钛合金,尺寸为直径23 mm 棒材.棒材的化学成分为Al,V,Fe,N,H,O,C,Ti,其质量分数分别为6.08%,4.10%,0.12%,0.01%,0.001%,0.12%,0.01%,89.55%.

采用机械加工的方法将TC4 钛合金棒加工成内径13 mm、外径21 mm、长度75 mm 的圆管,对圆管外表面进行相同工艺参数的抛光处理,确保外表面具有相同的表面粗糙度.对机加工后的圆管进行退火处理,消除机加工形成的变形层和残余应力.热处理后的圆管在线切割车床上分别采用五组不同电参数进行内表面切割,获得具有不同表面粗糙度的五组试样,并在其一端切下约5 mm 的试样进行微结构和表面形貌表征.爆炸实验圆管尺寸为:内径15 mm,外径21 mm,长度70 mm.采用Marsurf M300C 粗糙度仪对其内表面进行表面粗糙度测量,并用金相显微镜对样品横截面进行组织观察.

爆轰加载厚壁圆筒坍塌实验装置如图1 所示.试样放在高度相同的内外两个铜管之间,圆管之间填充环氧树脂,减少应力波在管壁之间界面上的反射.

图1 实验装置示意图Fig.1 Schematic diagram of the device

为了便于在同一应变下比较表面粗糙度对柱壳剪切带行为的影响,结合选定炸药和TC4 钛合金的物理力学性能,通过计算机模拟,选定内铜管内径为13 mm,外径为15 mm,外铜管内径为21 mm,外径为23 mm.炸药为改性铵油炸药,密度为0.8 g/cm3,爆速3200 m/s,药厚H=24 mm.炸药均匀地填装在外铜管外围,在起爆口采用雷管起爆炸药,驱使铜管和TC4钛合金圆管在外部爆轰波驱动下向内塌陷.

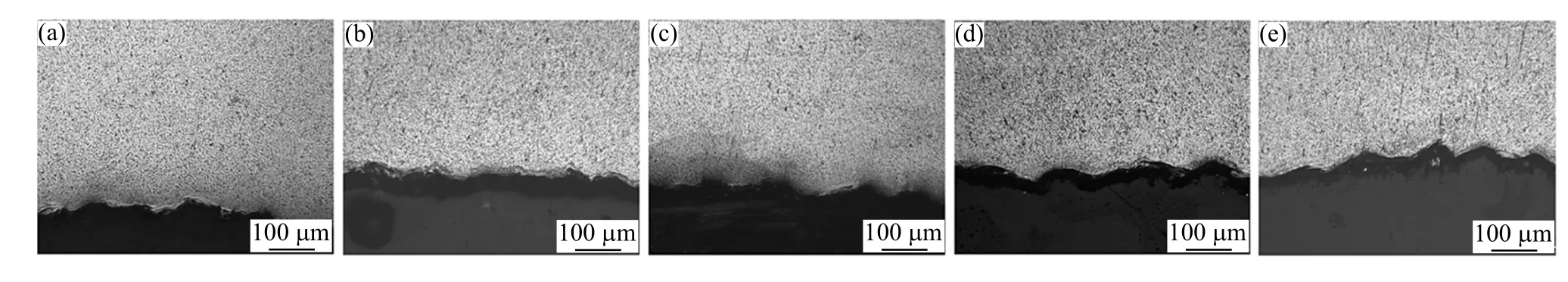

在圆管试样向内塌陷过程中,最大剪应力和应变均发生在试样的内表面,从而优先在内表面产生剪切带.圆管上任何一点的等效应变εef为[35]

其中,r0为参考点的初始半径,rf为塌陷后参考点的最终半径.

对实验后的样品回收,采用线切割车床沿垂直轴向方向切割样品,对切割后的样品冷镶嵌成圆柱形状,采用300CW 至2000CW 金相砂纸打磨和抛光,使用“kroll”试剂腐蚀,在金相显微镜上进行剪切带形貌和特征观察及测量.通过测量试验后切片样品的内径,基于式(1)计算等效应变,对比分析不同表面粗糙度样品在同一应变下的剪切带行为.

2 实验结果与分析

2.1 表面粗糙度调控结果

采用表面粗糙度仪对不同电参数切割加工之后的TC4 钛合金圆管内表面进行测量,结果如图2 所示.其中,Ra表示内表面轮廓算术平均偏差,代表粗糙度数值大小;Rsm表示轮廓单元平均宽度,是轮廓微观不平度间距的平均值.当测试长度相同时,轮廓平均宽度越小,表面轮廓峰谷数量越多.

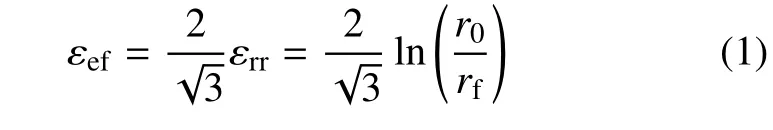

由图2(a)可知,表面粗糙度值Ra=0.92 µm时,轮廓单元平均宽度为Rsm=0.33 mm,轮廓最大高度处于5 ∼10 µm 之间;随着表面粗糙度值的增大,当表面粗糙度值Ra=2.96 µm 时,轮廓单元平均宽度Rsm=0.22 mm,轮廓最大高度增大,处于10 ∼15µm 之间,轮廓峰谷数量增加,如图2(c)所示;当表面粗糙度Ra=5.04 µm 时,轮廓单元平均宽度Rsm=0.16 mm,试样波峰线和波谷线之间距离差异进一步增大,处于25 ∼30µm 之间,轮廓曲线震荡明显,如图2(e)所示.不同表面粗糙度轮廓图形呈现周期性波动,表面粗糙度越大的试样,轮廓曲线“峰高谷深”越明显,轮廓单元平均宽度越小,试样内表面轮廓峰谷数量越多.为进一步获得TC4 钛合金试样内表面粗糙度变化的微观形貌,对具有不同表面粗糙度的TC4 圆管试样横截面进行了观察,结果如图3 所示.由图3 可知,随着表面粗糙度值的增大,试样内表面轮廓峰谷变化幅值增大,相邻谷峰之间的宽度越小,波纹起伏变化幅值和间距与图2 中的轮廓线变化规律基本一致.

2.2 表面粗糙度对剪切带形核斑图的影响

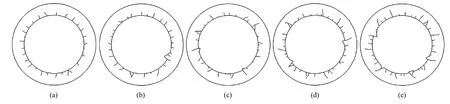

为研究表面粗糙度对TC4 钛合金圆管剪切带形核期数量及分布影响的规律,对具有不同内表面粗糙度试样在等效应变εef=0.20 时的剪切带形貌进行了观察,典型形貌如图4 所示.表面粗糙度值为0.92 µm 时,各条剪切带长度差距较小,分布比较均匀,剪切带沿45◦或135◦方向形核,如图4(a)所示.当试样内壁表面粗糙度为1.83 µm 时,剪切带密度增大,少量剪切带扩展速度开始增大,其剪切带长度大于其他剪切带长度,如图4(b)所示;当表面粗糙度继续增大时(Ra=2.96 µm),剪切带密度继续增大,开始呈现剪切带屏蔽现象.部分位于长剪切带之间的剪切带长度减小,试样内壁开始出现剪切台阶,如图4(c)所示;当表面粗糙度为3.90µm 时,长剪切带和短剪切带长度差异继续增大,剪切台阶位移增大,如图4(d)所示;当表面粗糙度增大到5.04µm 时,剪切带长度差异进一步增大,剪切台阶位移进一步增大,部分长剪切带开始形成微裂纹,多条短小剪切带被挤压,如图4(e)所示,剪切带形成的屏蔽效应更加明显.

图2 TC4 钛合金圆管试样内表面粗糙度(Ra)轮廓曲线Fig.2 Contour curve of surface roughness(Ra)in Ti-6AL-4V alloy cylindrical shells

图3 TC4 钛合金圆管表面粗糙度(Ra)形貌:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µmFig.3 Surface roughness(Ra)morphology of Ti-6Al-4V alloy cylindrical shells:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µm

图4 不同表面粗糙度(Ra)钛合金圆管剪切带花样特征:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µmFig.4 Shear band pattern characteristics of cylindrical shells with different surface roughness:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µm

上述结果(图4)表明,在爆炸加载圆管塌陷过程中,表面粗糙度对圆管中绝热剪切带的形核具有明显的影响.随着试样内表面粗糙度的增大,剪切带形核密度增大,部分剪切带扩展速率增大,剪切带长度差异逐渐增大,剪切带扩展的屏蔽效应越明显.在外爆加载圆管塌陷过程中,圆管中的最大剪应力发生在内表面,剪切带首先在内壁形核并向外扩展.Feng等[36]研究认为,材料中几何缺陷的存在诱发了剪切带的形核.Yang 等[33]发现,圆管内壁剪切带的形核和扩展受表面缺陷的影响显著,有缺口样品中剪切带扩展更快,屏蔽效应更明显.圆管内表面几何形貌的差异,将使其表面呈现不同的应力分布,从而影响剪切带的形核及扩展行为.表面粗糙度作为表面几何形貌表征的主要参数,其数值大小反映了表面几何形貌的差异.如图2 和图3 所示,表面粗糙度较小时,试样表面较平滑,加载时不易引起应力集中,剪切带在内壁均匀形核(图4(a)).随着表面粗糙度增大,一方面表面不平整度增大,峰谷之间的高度差增大,容易诱发应力集中,应力集中处剪切带优先形核并扩展.优先生长的剪切带吸收周边区域范围的能量,抑制周围短小剪切带的增长,使得剪切带长度差异增大,剪切带形成的屏蔽效应更加显著(图4(d)、图4(e));另一方面,本实验中,随着表面粗糙度增大,峰/谷与峰/谷之间的间距减小,将使应力集中点的间距减小,在相同的加载和变形条件下,增大了剪切带形核点,提高了剪切带形核密度.

2.3 表面粗糙度对剪切带形核速率的影响

为定量评价表面粗糙度对TC4 钛合金剪切带形核速率的影响,采用金相显微镜观察并记录试样截面上所有剪切带长度和位置,绘制成剪切带分布示意图,结果如图5 所示.对应表面粗糙度分别为0.92µm,1.83µm,2.96µm,3.90µm 和5.04µm 的圆管试样,其在相同等效应变下的剪切带条数分别为29,31,34,37 和42.观察结果表明,在相同的加载和变形条件下,随着表面粗糙度的增大,剪切带数量也随之增加,即剪切带的形核速率受表面粗糙度的影响.

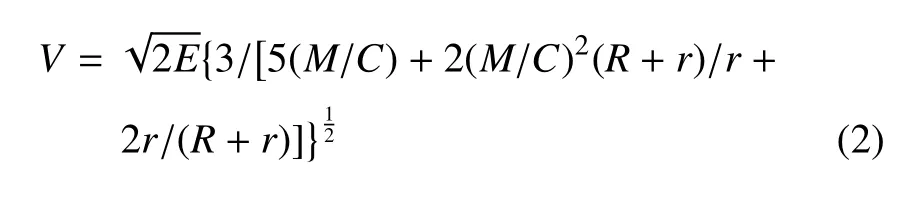

金属圆管外爆坍塌时剪切带的形核速率可根据实验条件和试样参数进行估计.忽略圆管塌陷过程中塑性变形功的影响,圆管塌陷的运动速率可用Meyers 和Wang 公式[37]计算

式中,E是格尼系数,M为金属圆管的质量,C是炸药的质量,R为炸药的外半径,r为金属圆管的外半径.

假设圆管外壁塌陷速度增加和降低近似于线性变化,可通过外壁平均速度V/2 来估计试样的坍塌时间

图5 不同表面粗糙度圆管剪切带分布示意图:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µmFig.5 Schematic diagram of shear bands in cylindrical shells of different surface roughness:(a)0.92µm;(b)1.83µm;(c)2.96µm;(d)3.90µm;(e)5.04µm

式中,r0为圆管外壁塌陷前的半径,rf为圆管外壁塌陷后的半径.

代入实验数据,计算得到试样塌陷时间为∆t=1.58×10−5s.联合塌陷时间和形成的剪切带个数,圆管中剪切带形核速率Vn为

式中,N为剪切带个数.

圆管的表面粗糙度分别为0.92 µm,1.83 µm,3.04µm,3.90µm,5.04µm 时,其剪切带形核速率分别为1.84µs−1,1.96µs−1,2.15µs−1,2.34µs−1,2.66µs−1.结果表明,在相同的爆炸加载及变形条件下,随着试样内表面粗糙度的增大,剪切带平均形核速率逐渐增加.Dinzart 等[38]和Rittle 等[39]等研究了圆柱冲击压缩时几何缺陷(长度和根部半径)对绝热剪切带的影响,发现根部半径越小,越易发生绝热剪切局部化.杨扬等[33]对7075 铝合金的预切口实验也表明初始几何缺陷对剪切带形核具有促进作用.在本文中,如图2 和图3 所示,随着表面粗糙度增大,峰谷之间的高度差增大,峰/谷与峰/谷之间的间距减小,缺陷前端曲率半径减小,诱发内表面应力集中增大,更易诱发剪切带形核;其次,随着表面粗糙度增大,将使应力集中点的间距减小,诱发剪切带形核点增加,共同促进了剪切带的形核.

2.4 表面粗糙度对剪切带扩展行为的影响

为探究表面粗糙度变化对TC4 钛合金柱壳中剪切带扩展行为的影响,测量和统计了五组不同表面粗糙度试样中剪切带长度及位置分布.为了便于比较,剪切带长度小于0.05 mm 的剪切带因难于识别和测量而没有记录,结果如图6 所示.

图6 不同表面粗糙度试样中剪切带长度及位置分布Fig.6 Distribution of shear band lengths and positions of specimens with different surface roughnesses

图6 不同表面粗糙度试样中剪切带长度及位置分布(续)Fig.6 Distribution of shear band lengths and positions of specimens with different surface roughnesses(continued)

图6(a)是表面粗糙度值为0.92 µm 试样中剪切带长度及分布图,其剪切带长度差异较小,分布较均匀,剪切带长度最大值为0.73 mm.当表面粗糙度值增大到1.83 µm 时,部分剪切带扩展速度增大,剪切带长度最大值增大到0.95 mm,如图6(b)所示.随着表面粗糙度继续增大,其值为2.96 µm 时,开始出现剪切带屏蔽现象,部分剪切带扩展速度进一步增大,剪切带长度最大值达到1.47 mm,长剪切带周围分布着短小剪切带,其长度几乎没有增大,长剪切带个数较少,其间距较大,如图6(c)所示.当表面粗糙度值增大到3.90µm 时,长剪切带和短剪切带长度差异继续增大,长剪切带个数增加,其间距减小,如图6(d)所示.表面粗糙度值为5.04µm 时,剪切带长度差异已经十分明显,长度≥1.0 mm 和≤0.5 mm 的剪切带数量与粗糙度较小的试样相比,都在增加,长度位于0.5 ∼1.0 mm 之间的剪切带数量反而减少,呈现两极分化行为,如图6(e)所示.

由图6 可以看出,试样中剪切带扩展行为随表面粗糙度的增大而出现差异化变化,粗糙度小的试样,剪切带扩展速度相差较小,表现为剪切带长度相差较小;粗糙度大的试样,剪切带的扩展两极分化,部分剪切带扩展速度加快,形成长剪切带,在长剪切带周围的剪切带由于“屏蔽效应”[29]而扩展速度减小,甚至停止扩展.由2.3 节可知,随表面粗糙度的增大,峰谷之间的高度差增大,表面应力集中程度增大,诱使部分剪切带优先形核发展,对周围剪切带产生了屏蔽效应,使之扩展被抑制始终处于萌发阶段,而优先形核的剪切带吸收能量迅速扩展.因此当试样表面粗糙度增大,剪切带长度分布差异增大.

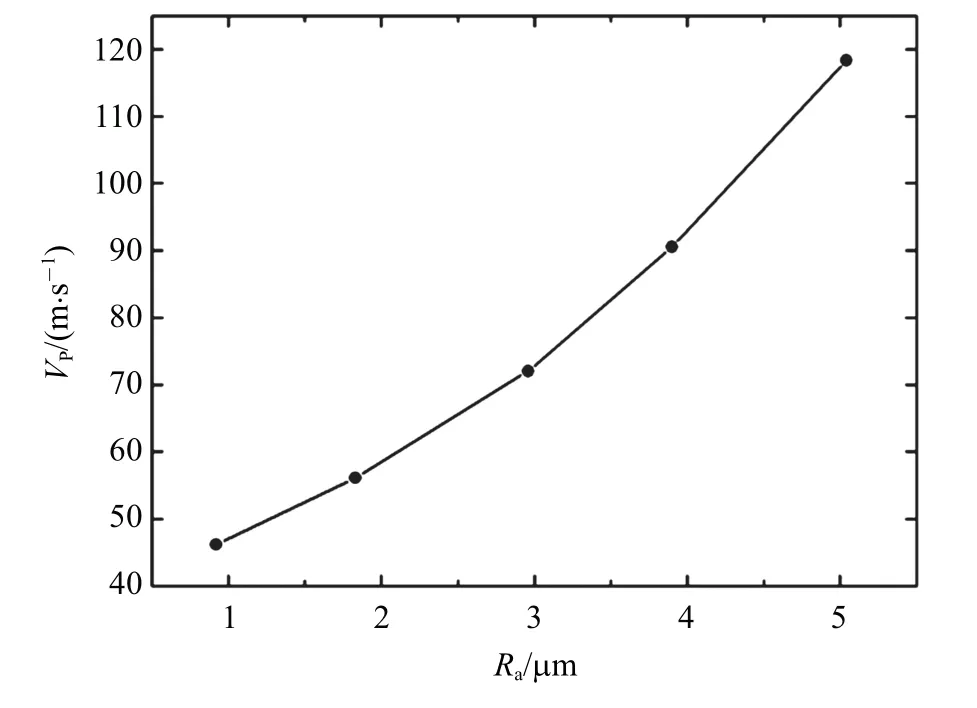

为了定量地表征表面粗糙度对圆管试样中剪切带扩展行为的影响,可采用表面粗糙度对剪切带的最大扩展速率的影响来表征.剪切带最大扩展速率定义为剪切带最大长度与塌陷时间的比值

式中,VP为剪切带最大扩展速率,Lmax为圆管中剪切带最大长度,∆t为坍陷时间.代入相关数据后,结果如图7 所示.

结果表明,随着试样表面粗糙度增大,剪切带最大扩展速率增大.剪切带的扩展主要受施加在剪切带两侧的剪切应力和能量影响,表面粗糙度越大,应力集中效应越明显,剪切带形核后储存的能量越高,剪切带扩展的驱动力越大,剪切带扩展速率越高.

图7 剪切带扩展速率与表面粗糙度的关系Fig.7 Relationship between propagating velocity of shear band and surface roughness of specimens

2.5 表面粗糙度对试样剪切带间距的影响

剪切带间距是表征柱壳中多重剪切带形成及其自组织行为的特征参量之一,通过对多重剪切带轨迹分布规律的研究可以获得其形成机理和细观物理图像,有效预测并控制材料的损伤破坏过程.

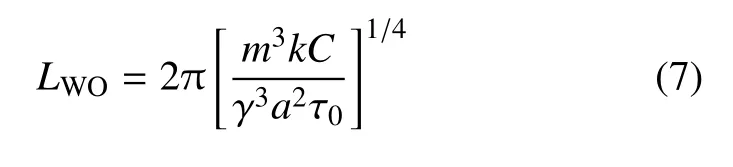

Grady 和Kipp[40]基于断裂力学的方法,认为动态卸载由剪切带中心位置启动,卸载过程受动量扩散控制,提出了剪切带间距预测的G-K 模型

式中,k为热导率,C为热容,a为温度软化系数,τ0为准静态下屈服强度,˙γ 为参考应变率.

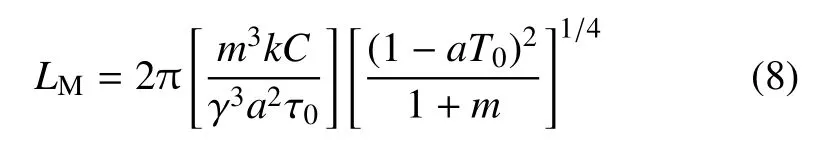

Wright 和Ockendon[41]基于小扰动理论将摄动分析法应用于金属剪切变形控制方程,认为增长最快的扰动波长控制了剪切带之间的最小间距,提出了剪切带间距预测的W-O 模型

式中m为应变率敏感系数.

RLS算法采用滑动窗形式的数据观察区间,每接收一个新采样的信号向量,Rxx和rxd的估计值都更新一次,对于第n个采样时刻,其数学表达式如下:

Molinari[42]同样基于小扰动理论,在本构方程中考虑了应变硬化和温度的影响,对W-O 模型进行修正,得到了剪切带间距预测的M 模型

式中T0为参考温度.

TC4 钛合金在T0为300 K 时的物理和力学性能参数C为564 J/(kg·K),k为3.07 W/(m·K),a为10−3K−1,m为0.017,τ0为650 MPa,˙γ0为6.0×104s−1.将相关参数代入式(6)∼式(8),可分别获得由G-K 模型、W-O 模型、M 模型所预测的TC4 钛合金柱壳剪切带间距结果分别为1.15 mm,0.10 mm,0.09 mm.

实验中剪切带间距L为

式中rf为坍塌试样实际内半径,N0为试样剪切带数量.

通过组织观察,表面粗糙度分别为 0.92 µm,1.83 µm,2.96 µm,3.90 µm,5.04 µm,试样截面的剪切带数量,测量柱壳内径并计算出柱壳周长,计算了剪切带间距分别为0.097 mm,0.090 mm,0.081 mm,0.075 mm,0.066 mm.结果表明,随着表面粗糙度的增大,剪切带间距逐渐减小.

由上述数据可知,剪切带间距的实验测量结果与G-K 模型预测结果差别较大,与W-O 模型和M模型预测结果基本吻合.试样表面粗糙度为1.83µm时,实验测量剪切带间距与预测间距相同,随着表面粗糙度的增大,实验测量间距逐渐小于理论预测间距.结果表明,表面粗糙度的增大使得试样形核点增加,剪切带间距减小.基于微扰动理论的W-O 模型和M 模型反映了试样初始塑性变形时剪切带的形核行为,在本实验中可以成功预测剪切带间距.G-K 模型基于断裂力学理论,反映了试样中剪切带应力崩溃的极端情况,更适用于剪切带成熟阶段,在剪切带萌发阶段是不存在的.

在柱壳结构的实际加工过程中,其表面形貌(如表面粗糙度)因加工工艺的不同而表现出差异.金属柱壳在爆炸坍塌过程中,最大剪切应力存在于内表面,易优先诱发剪切带形核.因此,柱壳内表面的几何形貌对剪切带的形核和扩展有着不可忽略的影响.表面粗糙度较小的试样,对材料内表面的影响较小,剪切带正常形核,剪切带间距的实验结果与理论预测结果基本一致.随着表面粗糙度的增大,表面缺陷形成的应力集中改变了剪切带的形核条件,使得峰谷处优先形核,剪切带数量增大,剪切带间距减小.因此,关于柱壳中剪切带间距的理论预测模型中需要考虑表面粗糙度的影响,才会更加贴近实验结果.

3 结论

(1)随着表面粗糙度增大,试样中剪切带数量增加,剪切带形核速率增大.

(2)剪切带扩展速度随着表面粗糙度增大而增加,剪切带长度差异逐渐增大,剪切带扩展的屏蔽效应越明显.

(3)剪切带间距随着表面粗糙度增大而减小.WO 模型和M 模型预测结果与实验结果相接近,随着表面粗糙度的增大,实验结果逐渐小于模型预测结果.