地铁盾构区间下穿挡墙式铁路路堤变形控制措施研究

宋月光

(中铁工程设计咨询集团有限公司,北京 100055)

近年来,随着我国地铁建设的快速发展,地铁盾构区间隧道下穿工程逐步增多。其中,针对盾构区间隧道下穿铁路路基工程已开展大量研究,部分学者采用数值分析的方法对盾构区间下穿铁路路基的地表沉降进行了三维仿真数值模拟[1-4],也有学者采用风险分析的方法对盾构区间下穿铁路风险进行分析[5-6]。另外,卢裕杰采用风险分析结合数值计算的方法分析盾构下穿对铁路站场路基的影响[7];季大雪通过理论计算结合数值分析的方法对盾构推进引起铁路沉降进行计算分析[8];韩彦斌等利用专家调查法和层次分析法对盾构隧道穿越铁路股道的施工风险进行统计和评估[9];袁建议等对盾构隧道下穿铁路对管片衬砌承受列车荷载引起的附加动应力进行研究[10];蔡小培等对盾构下穿施工引起高速铁路轨道的变形特征进行了研究[11];龚伦等采用3D动力有限元对列车荷载引起下穿隧道的振动影响进行研究[12]。不难发现,以往研究多针对土质边坡路基,盾构与铁路的夹角均大于45o,且主要关注对铁路路基及轨道的保护,而对铁路的重要附属设施接触网立柱的保护鲜有涉及。以下结合北京地铁13号线盾构区间下穿东北环铁路工程,对盾构区间小交角下穿挡墙式铁路路堤及接触网立柱的工程风险及控制措施进行研究。

1 工程概况

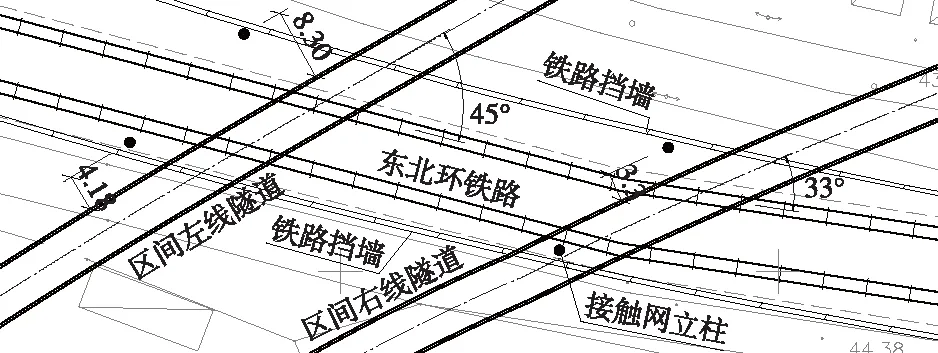

本工程盾构区间下穿东北环铁路,区间左线与铁路交角为45°,区间右线与铁路交角为33°。下穿段铁路位于昌平区北京龙祥制版工业园西侧,为双线电气化铁路,设计速度为110 km/h,国铁Ⅱ级,有砟轨道。铁路路堤两侧挡墙采用扶壁式钢筋混凝土结构,挡墙高5.6 m,纵向节长7.5 m。区间隧道下穿接触网立柱4根,其中,正穿GJ58号立柱;邻近侧穿GJ57、SJ33、SJ34号立柱,区间隧道与立柱水平净距分别为4.18 m、8.3 m、3.3 m;立柱采用φ700钢筋混凝土桩基础,基础埋深约4.2 m。区间隧道下穿铁路平面、立面位置关系分别如图1、图2所示。

图1 区间隧道下穿铁路平面位置关系(单位:m)

图2 东北环铁路挡墙式路堤设计(单位:m)

区间隧道直径为6 m、管片厚0.3 m,隧道左右线拱顶与挡墙底间垂直净距分别为11.899 m、11.934 m。隧道上部地层为素填土、黏质粉土、粉质黏土、中砂层,隧道洞身基本位于中砂层,隧道基底位于粉质黏土层。地下水位于地面以下9.5 m(为潜水),隧道位于地下水位以下。区间隧道下穿铁路立面位置关系及地质情况如图3所示。

图3 区间隧道下穿铁路立面位置关系(单位:m)

2 工程风险分析

2.1 与铁路交角

区间与铁路交角较小,区间左线与铁路交角为45°,区间右线与铁路交角仅33°。小角度下穿增大了对铁路的影响范围,从而增加铁路轨道的整体变形及纵向不均匀变形。

2.2 轨道变形

盾构隧道开挖会使隧道周边土体产生应力释放,引起隧道上方土体变形,进而引起轨道变形。轨道变形过大会引起轨道高低不平顺、轨距变化、三角坑等病害。轨道高低不平顺会增加列车通过时的冲击力,加速轨道及道床结构的变形,对车辆设备及行车安全构成危害;轨距过大或过小,在与其他因素共同作用下可能会引起脱轨或爬轨;三角坑会引起轮轨作用力发生变化,其高点会使车辆出现侧滚,同时对车体附加一个垂直力,使车辆产生垂直振动,其低点会使车辆悬空减载,同时使车辆转向架扭曲变形,严重时可能造成列车脱轨。

2.3 挡墙变形

挡墙为路堤的支护构件,挡墙一旦发生较大变形或倾斜,势必引起路堤及轨道结构产生较大变形,严重时路堤可能发生垮塌;挡墙沿纵向每7.5 m设置了一道伸缩缝,两区间隧道均跨缝穿越,结构伸缩缝处极易产生较大的差异沉降,进而引起轨道产生较大的突变变形,严重影响行车安全。因此,需采取措施严格控制挡墙整体变形及纵向不均匀变形。

2.4 接触网立柱变形

接触网是列车供电装置,若接触网立柱沉降倾斜过大,会对列车运行产生严重影响,本工程区间正穿接触网立柱1根,侧穿接触网立柱3根、最近水平距离仅3.3 m,为确保铁路运营及施工安全,需对接触网立柱采取防护措施。

2.5 地面超载影响

路堤较现状地面高约4 m,存在较大的地面超载,盾构掘进时,超载会增大盾壳与土体间的摩擦力及刀盘正面水土压力,而盾构推力主要由这两部分作用力组成[13],盾构下穿施工时应及时调整盾构推力,主动控制变形;同时,地面超载也会增大管片结构受力。

2.6 盾尾空隙填充

盾构机外径大于隧道管片外径,在盾构机尾部管片与土体间存在较大空隙,根据相关研究,盾构隧道的大部分沉降由盾尾空隙引起[14],本工程变形要求严格,盾尾空隙填充填料的选择及填充的及时性是变形控制的重点。

3 工程控制措施

依据风险分析,从铁路防护、盾构施工控制、管片结构设计等方面采取措施控制下穿铁路风险。

3.1 铁路防护措施

(1)扣轨加固措施

东北环铁路采用碎石道床,轨道结构整体性较差,为尽量减小盾构施工期间轨道的纵向不均匀变形及轨道间的差异变形,采用了3-5-3扣轨,如图4所示。

图4 扣轨设计(单位:mm)

扣轨从盾构隧道中线向两侧对称进行,采用隔六换一。枕木尺寸220 mm×280 mm×3 200 mm,钢轨采用43 kg/m轨,钢轨与枕木间通过扣板及U形螺栓相连。扣轨加固范围按距盾构隧道影响线外延3 m考虑,总长125 m。

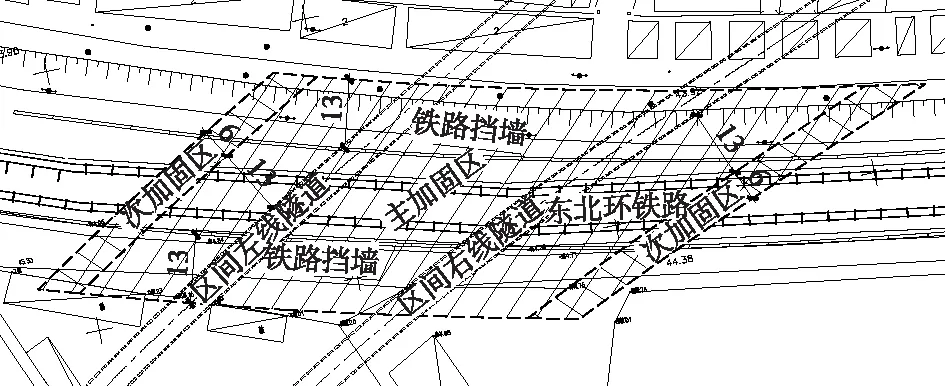

(2)挡墙及路堤基底加固

为提高挡墙及路堤基底的刚度及整体性,减少盾构施工期间挡墙及轨道结构变形,对挡墙及路堤基底进行注浆加固。根据盾构施工对铁路影响程度不同,将加固区分为主加固区及次加固区,平面加固范围:主加固区为隧道两侧各0.7H(H为盾构隧道底至地面距离),次加固区为隧道两侧0.7H~1.0H。立面加固范围:基底垫层以下5 m(如图5、图6所示)。

图5 注浆加固平面(单位:m)

图6 注浆加固立面(单位:m)

主加固区在盾构施工前完成注浆加固;次加固区根据盾构施工监测情况确定是否需要进行注浆加固。采用先周边后中间、跳孔间隔注浆,浆液采用水泥浆。注浆时应严格控制注浆压力,注浆压力以水泥浆液能顺利注入为原则,尽量采用较小的注浆压力,防止因注浆压力控制不当引起路堤隆起,确保铁路正常运营。

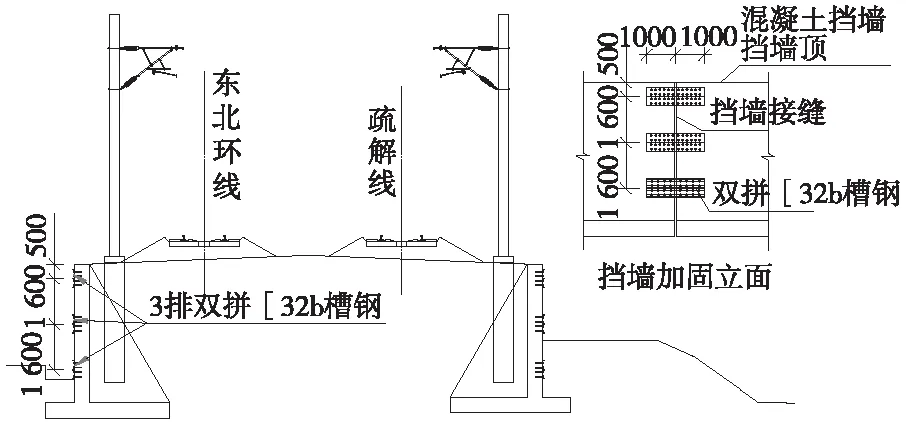

(3)挡墙伸缩缝加固

为提高挡墙的整体性,减小伸缩缝处的差异沉降,采用槽钢对挡墙伸缩缝进行加固。槽钢沿竖向设置3排(排距1.6 m),每排均采用双拼[32b槽钢,槽钢与挡墙间通过化学锚栓连接,如图7所示。

图7 挡墙加固设计(单位:mm)

(4)接触网立柱加固

为提高接触网立柱整体稳定性,除邻近铁路侧外,其余三面均架设钢斜撑。钢斜撑采用双拼L80 mm×50 mm×5 mm角钢,斜撑一端与立柱加强槽钢焊接,另一端与基础预埋钢板焊接,立柱基础邻近挡墙侧利用既有挡墙结构、其余位置设置混凝土基础,如图8、图9所示。

图8 接触网立柱加固平面(单位:mm)

图9 接触网立柱加固立面(单位:mm)

3.2 盾构施工控制措施

(1)土仓压力

土仓压力过低,会造成刀盘前方土体向土仓内移动,进而引起地面沉降。地面超载会使隧道下穿路基时刀盘前方的土压力与正常掘进段相比有所提高,根据理论计算大约提高10%。因此,隧道下穿掘进时,应注意及时提高土仓压力,以平衡增加的土压力,主动控制沉降。

(2)盾构总推力

由于地面超载的存在,根据理论计算,下穿路基期间,盾构总推力会比正常掘进段提高15%左右。盾构推力过大会引起地面隆起,过小会引起地面沉降。因此,盾构进入下穿路基影响区域前,应适当提高推力,通过影响区后应适当降低推力,具体数值根据监测情况调整,主动控制沉隆。

(3)同步注浆

同步注浆是盾尾空隙填充、减小变形的关键工序。相较于传统的同步注浆材料,克泥效浆液具有凝结时间快、粘稠度高、抗稀释性和挡水性好、抗沉陷性强等特点。多个已实施工程的实践表明,该浆液在控制变形方面具有一定的优势。另外,应保证同步注浆的及时性,同步注浆速度应与盾构掘进速度相匹配。

3.3 管片结构设计措施

(1)管片配筋加强

路堤段超载较大,根据计算,下穿路堤段管片受力较一般段增大约25%,管片配筋应进行加强,管片主筋直径由18 mm调整为22 mm,其余配筋根据受力计算结果也做相应调整。

(2)预留二次加强注浆孔

为控制工后沉降,在隧道普通段上半断面3个注浆孔的基础上,再增加4个预留注浆孔,一旦工后沉降较大,立即进行二次深孔加强注浆。

4 数值模拟分析

4.1 计算模型与参数

计算采用三维有限元数值模拟的方法[15],计算软件采用MIDAS GTS NX,根据区间隧道与铁路路堤的相对位置关系及隧道施工影响范围,确定模型总尺寸为250 m(长)×140 m(宽)×60 m(深)。隧道管片结构采用壳单元,挡墙、铁路路堤、土体采用实体单元,接触网立柱采用梁单元模拟,土体本构关系采用理想弹塑性模型,并满足摩尔-库仑屈服准则。列车荷载按ZKH荷载考虑[16]。由于挡墙采取了加固措施,模拟计算时不考虑伸缩缝的影响,按整体结构考虑。接触网立柱计算时未考虑加固措施。盾构直径6 m,盾构开挖直径6.28 m,两者间空隙采用注浆填充。管片、挡墙、接触网立柱、注浆层为理性线弹性材料。边界条件:模型底部施加竖向固定位移约束,模型四周约束为各面的法向位移约束,地表为自由面。计算模型如图10所示。

图10 计算模型

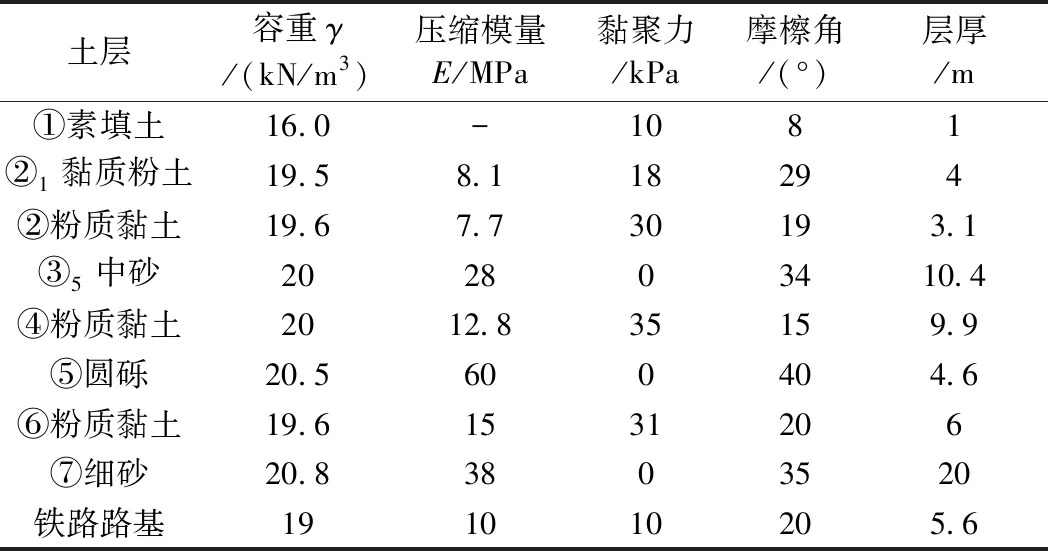

各层土的物理力学参数取值见表1。

表1 地层物理力学参数

模型其他材料物理力学参数取值见表2。

表2 模型其他材料物理力学参数

4.2 计算工况及施工过程模拟

计算分两个工况:①考虑挡墙及路堤基底注浆加固;②及不考虑挡墙及路堤基底注浆。

根据现场施工的实际情况,先开挖右线后开挖左线,开挖进尺为1.2 m。每一开挖步序分两个计算步:①开挖土体单元(包括盾构隧道土体、管片环、背后注浆层),在开挖面上施加法向力以维持开挖面受力平衡,法向力取0.15 MPa;②激活管片及注浆层,模拟管片安装及背后注浆。

4.3 计算结果分析

(1)轨道变形

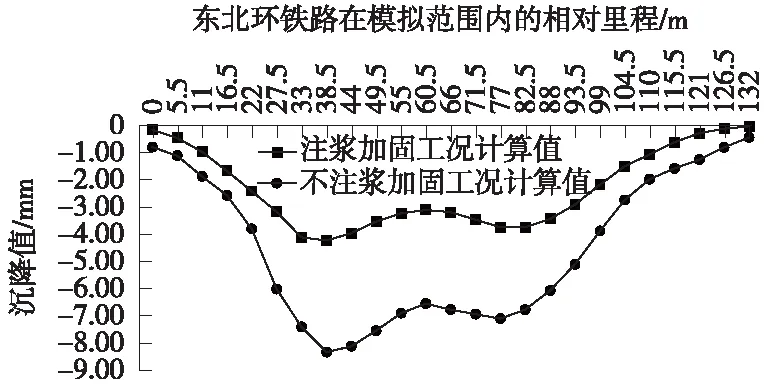

沿东北环铁路纵向轨道中心线处断面的轨道最终沉降曲线见图11。由图11可知,沉降曲线整体呈“W”形,低点基本位于隧道左右线上方;轨道最大沉降发生在地铁右线隧道上方,不注浆加固工况沉降值为8.34 mm、注浆加固工况为4.23 mm;不注浆加固工况左线隧道上方最大沉降值为7.10 mm、注浆加固工况为3.74 mm。不注浆加固工况轨道最大水平位移为1.87 mm,注浆加固工况为0.77 mm,水平位移总体向隧道掘进方向偏移。

图11 东北环铁路轨道沉降槽曲线

(2)挡墙变形

通过对南北两侧挡墙变形数值及规律的对比分析,两侧挡墙的变形规律基本一致,变形数值也基本相当,北侧挡墙变形略大于南侧挡墙,北侧挡墙的沉降曲线见图12。根据计算结果,沉降曲线在两隧道间呈平缓、平顺变化,说明与轨道相比挡墙结构整体性好、刚度大、抗变形能力强。挡墙结构最大沉降不注浆加固工况为7.47 mm、注浆加固工况为3.88 mm,位于右线隧道上方;左线隧道上方最大沉降值不注浆加固工况为6.46 mm、注浆加固工况为3.49 mm;挡墙最大水平位移不注浆加固工况为1.03 m,注浆加固工况为0.322 mm,水平位移总体向盾构掘进方向偏移。

图12 东北环铁路挡墙沉降槽曲线

(3)接触网立柱变形

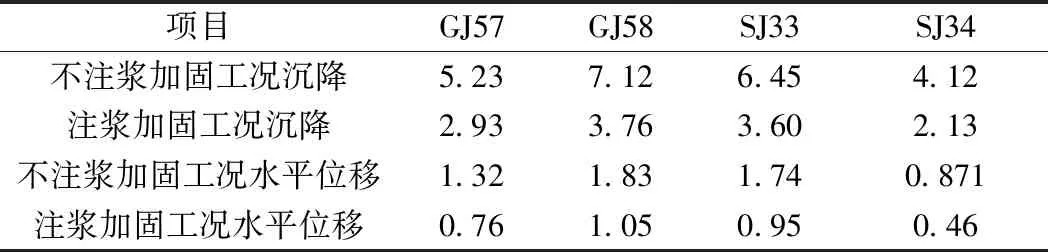

施工影响范围内各接触网立柱沉降值见表3。

由表3可知,右线隧道正穿接触网立柱(GJ58)沉降值及水平位移最大,不注浆加固工况沉降值为7.12 mm、注浆加固工况为3.76 mm;不注浆加固工况水平位移为1.83 mm、注浆加固工况为1.05 mm。

表3 各接触网立柱沉降 mm

综上,轨道、挡墙及接触网立柱的最大沉降值均位于右线隧道上方,如不采取注浆加固措施,最大沉降值均大于沉降控制指标(5 mm),不满足要求;采取注浆加固措施后,沉降值大为降低,且最大沉降值均小于5 mm,满足控制指标要求。

5 与实测数据的对比分析

针对下穿铁路工程制定了专项监测方案,根据监测数据,绘制轨道、挡墙及GJ58号接触网立柱实测沉降曲线,并与注浆加固工况计算预测的沉降曲线进行对比,如图13所示。

图13 预测与实测沉降曲线对比

由图13可知,轨道、挡墙及GJ58号接触网立柱预测与实测沉降曲线变化趋势基本一致;轨道、挡墙沉降的实测最大值(分别为3.96 mm、3.51 mm)小于计算最大值(分别为4.23 mm、3.88 mm),但两者相差不大(均在10%以内)。盾尾空隙填充是控制沉降的关键工序,沉降实测值小于计算值,说明填充材料克泥效浆液在控制变形方面效果较好,同时也说明在施工过程中注浆时机控制得当。接触网立柱沉降实测值(1.54 mm)小于计算值(3.76 mm),实测值约为计算值的41%,这主要是因为数值模拟时接触网立柱没有考虑加固措施。从实测数据看,采取加固措施后,接触网立柱沉降值大为降低,安全性进一步提高。总的来看,实测变形数值均满足相关控制指标要求,所采取的工程措施安全可靠。

6 结论

(1)采取注浆加固措施后,沉降值约为不采取注浆加固措施时的50%,说明对挡墙及路堤基底进行注浆加固是控制沉降的有效措施。

(2)从计算值与实测值的对比看,实测沉降曲线与计算预测的沉降曲线基本一致,轨道及挡墙的实测变形值与注浆加固工况下的计算变形值基本相当(差异均在10%以内),验证了数值模拟结果的可靠性及采取的工程措施有效性。

(3)轨道沉降曲线整体呈“W”形,挡墙沉降曲线在两隧道间呈平缓变化,且挡墙的变形数值要小于轨道,说明挡墙由于整体性好、刚度大,其抗变形能力优于轨道。

(4)接触网立柱实测沉降值为计算沉降值(数值计算时未考虑立柱加固措施)的41%左右,说明采取加固措施后,接触网立柱的抗变形能力大为提升,为保证铁路运营安全,对受下穿影响较大的接触网立柱采取加固措施是必要的。