一种标准件自动分拣机构设计

郭天佑

摘 要:随着科学技术日新月异的进步,工业的发展在全球掀起一阵浪潮,各行各业对机械零件的需求也越来也大。但是,零件在加工过程中总是存在一定误差,所以一些达不到标准的零件需要挑拣出来。通常,零件挑拣采用人工流水线作业方式,但是由于人为因素的影响,随着工作时间的增长,人在操作的过程中难免会出现差错。为了解决标准件分拣目前存在的问题,提高零件分拣的效率和准确度,本文设计出一种自动分拣机构。研究表明,这种标准件自动分拣机构可以提高企业生产效率,降低人们的劳动强度。

关键词:标准件;自动分拣机构;准确度;效率

中图分类号:TH789;TP212.9文献标识码:A 文章编号:1003-5168(2021)02-0064-03

Design of an Automatic Sorting Mechanism for Standard Parts

GUO Tianyou

(School of Mechanical Engineering, North China University of Water Resources and Electric Power,Zhengzhou Henan 450045)

Abstract: With the rapid progress of science and technology, the development of industry has set off a wave in the world, and the demand for mechanical parts in all walks of life is also increasing. However, there are always certain errors in the processing of parts, so some parts that do not meet the standards need to be picked out. Usually, parts picking adopts manual assembly line operation, but due to the influence of human factors, with the increase of working time, people will inevitably make mistakes in the process of operation. In order to solve the current problems of standard parts sorting and improve the efficiency and accuracy of parts sorting, this paper designed an automatic sorting mechanism. Research shows that this kind of automatic sorting mechanism for standard parts can improve the production efficiency of enterprises and reduce the labor intensity of people.

Keywords: standard parts;automatic sorting mechanism;accuracy;efficiency

目前,由于加工技术水平的限制,零件生产期间难免会出现不合格的产品,这些次品达不到相关使用标准,所以人们需要把它们分拣出来。早期,次品分拣完全依靠人力操作,当零件生产规模不大时,人力分拣还可以满足分拣标准,但是当零件大批量生产时,人力分拣就不能有效满足分拣标准,这样就会影响企业的生产效率和效益。为了解决目前标准件生产企业普遍存在的问题,本文提出一种自动分拣机构设计方案。

1 整体结构方案设计

本文设计的自动分拣机构主要由振动筛、传动带、电动推杆、传感器、计数器、电机、收集机构和控制机构等部分组成[1]。根据不同部件的功能,这种自动分拣机构又可以分为多种机构[2]。其中,上料机构主要利用振动筛送料;动力机构采用小型电动机;传动机构是传动带和滚筒;检测机构是传感器;执行机构是电动推杆;收集机构是收集箱;计数机构是计数器。此外,其还包括托辊组、托辊支架等。

这种自动分拣机构可以实现如下功能:把生产好的标准件零件从输送带的一端向另一端传送,输送期间实现标准件次品的分拣;可以实现不同品质标准件的分拣和计数,为机械零件的分拣和包装提供很大的方便;设有次品收集装置,次品既可以作为原材料回用于加工生产,又可以降低能耗,减少浪费。

这种自动分拣机构的工作流程如图1所示。在设备未通电之前,将加工好的零件放入振动筛中,检查各个机构是否能够安全有效地运行;确认无误后,将设备通电;振动筛将工件抖落到传动带上,在抖动的过程中,原本错乱排列的零件由于振动筛的抖动,变得有一定的顺序,在零件落到传动带上后,依靠与传动带的摩擦力作用,零件随着传动带朝检测的方向前进;在零件通过第一个传感器的下面时,传感器迅速采集零件的信息,然后传送到控制系统中,如果达到第一个标准,那么一号推杆就会被触发,将检测到的零件推入相應的收集箱中,零件经过滑轨落入收集箱的过程中,固定在滑道上的传感器被触发,向控制系统传递一个信号,表示已经收集一个零件;接着,零件继续向前传送,工作过程和前面一样,在经过最后一个传感器后,传动带上的零件已经被分拣得差不多;传动带尾端下部有一个收集箱,传动带上剩余的零件落入收集箱内。

在检测过程中,由于传感器检测误差,可能会有零件遗漏,所以可以再次对最后收集的零件进行检测和分拣,以保证分拣精确。

2 传动带参数的确定

在现代生产过程中,传动带在各领域的应用频率要远高于其他输送方式,但是输送装置经过频繁使用后,受物体与传动带之间的摩擦力作用,传动带表面产生较大的磨损,导致其使用寿命大大降低[3]。所以,在选择传动带材料时,要提前研究传动带工作环境,以便延长传动带的使用寿命。橡胶材料具备良好的耐热性和抗拉强度,相较于其他传动带材料,其具有较长的使用寿命。

2.1 传动带尺寸的确定

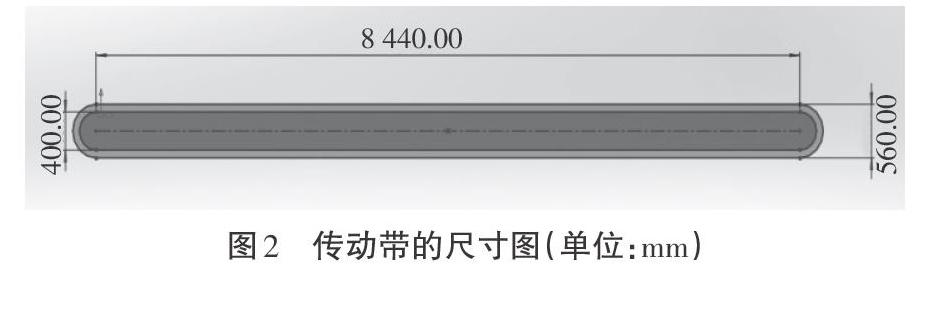

在设计传动带时,考虑实际的分拣作业,传动带的左右跨度设计为9 000 mm。某种标准件的长度为60 mm左右,外形是圆柱体,在传动的过程中可能会发生滚动。为防止这一现象的发生,本研究将传动带的宽度设置为200 mm。传动带工作时内部会产生拉伸应力,所以传动带的厚度要选大一些,防止断裂。传动带的厚度不宜过低,厚度选定为8 mm。所以,本文最终确定传送带的尺寸,如图2、图3所示。

2.2 传动带速度的选择

标准件在检测后到达指定位置,在电动推杆的推动下,进入对应的收集箱内。标准件在传动带上做匀速直线运动,在电动推杆的推作用下,会获得一个垂直于传动带方向的速度,由于速度的复合,标准件的滑落类似于一种抛物线运动,如图4所示。

标准件沿传动带运动时,其相对于传动带来说是静止的,如果传动带速度过大,标准件就不能准确地落入收集箱内,所以选择合适的传送速度很重要。

在标准件结构设计的过程中,滑料板的槽口宽度为1 000 mm,推杆的速度一般能达到60 m/s,零件到收集装置的最远距离为300 mm,螺柱到达收集箱的开口需要5 s;当传动带速度为0.2 m/s时,零件到达收集箱需要5 s。

研究发现,传动带的速度不宜过快,其应该控制在0.0~0.2 m/s。

3 传感器的选择

根据工作原理,传感器可以分为电学式传感器、磁学式传感器、光电式传感器和位移传感器等。在标准件分拣的过程中,传动带上分布着不同尺寸的零件,所以人们要选用一个标准去衡量零件偏差,依据这种检测原理,本设计选用光电式传感器。其工作原理如下:利用光电效应,由发射源发出光线,照射到物体上引起反射,将其转化为光信号的形式,然后通过内部的光电转换元件来检测零件尺寸。

4 主要机构的设计

4.1 托辊组的设计

托辊组由滚筒、托辊架、开口销和滚筒支架组成,如图5所示。

4.2 执行机构的设计

执行机构选择电动推杆(见图6),相较于其他类型的执行机构,在发挥相同功能的前提下,它能够有效地节省空间和能耗。

4.3 托辊支架的设计

如图7所示,托辊支架固定在传送带的两侧,主要有两方面的作用。一是对滚筒起到轴向的约束,二是防止传动带发生打滑现象,保证传动带安全平稳地运行。

5 电机的选型设计

5.1 电机类型的选择

电机是一种动力提供装置,当前,人们主要以满载转速和额定功率作为选择标准。电机功率不宜过大,这样不仅会造成电机的过量发热,导致电机烧坏,还会造成能源浪费;电机功率也不宜过小,这样无法满足机构的正常运转需求,导致有些环节难以发挥应有的功能。因此,结合传送带的工作条件,通过设计计算,选择合适的电机非常重要。

小节2确定传送带的速度为0.0~0.2 m/s,所以本研究选择具有减速功能的小型减速电机,避免功率过高而导致电机烧坏,通过减速作用后,带轮的转速能够达到传送带的工作要求。

5.2 传动装置效率的确定

查询相关资料可得,联轴器的效率[η1=0.99];滚动轴承的效率[η2=0.99];閉式圆柱齿轮的效率[η3=0.97];工作机的效率[ηw=0.96]。因此,传动装置的效率为:[ηa=η1×η24×η33×ηw=0.99×0.994×0.973×0.96=0.833]。

5.3 电机的三维设计

下面对电机进行三维设计,其三维模型的三视图如图8、图9和图10所示。电机分布在尾部,中间部分为减速器,最左端为输出轴,输出轴上分布有键槽,将平键安装在电机输出轴的键槽内。

6 结语

本文设计的标准件自动分拣机构由多种装置组合而成,各个装置准确地配合工作,能够有效地把零件按照不同等级的要求分拣出来,大大地节省了人力,而且挑拣精度要比人工分拣高得多,其在企业生产中能够创造良好的经济效益。

参考文献:

[1]喜崇彬.自动分拣系统市场现状与发展趋势[J].物流技术与应用,2019(1):82-84.

[2]黄启明.自动分拣系统及其应用前景分析[J].价值工程,2010(32):17-18.

[3]白伟.带式输送机输送带的破损原因与优化改造[J].机械管理开发,2019(4):275-277.