石化企业地下管道综合检测与安全评估

杨 静,李 明,王晓司,董经发

(1.中国石油化工股份有限公司大连石油化工研究院,辽宁 大连 116045;2. 大连福瑞普科技有限公司,辽宁 大连 116045)

地下管道作为重要基础设施,是石化企业的生产动脉,其安全可靠运行直接关系企业综合效益。由于所处周围环境条件复杂,石化地下管道管壁腐蚀减薄极为普遍,泄漏现象时有发生,安全隐患较大。很多老企业地下管道甚至存在超负荷、超年限使用情况,由于超压、腐蚀等造成爆管、泄漏等事故,严重影响企业正常生产[1-4]。实施有效检测与评估,是掌握地下管道完整性状态、实现管道预知性维修与防护的重要手段。石化企业地下管道通常不具备内检测能力,只能通过外部检测方式查找缺陷。传统外部检测方式需要对管道进行开挖,存在检测成本高、效率低等问题,且存在漏检风险[5-6]。近年非开挖检测技术逐步兴起,可在无需开挖或仅需少量开挖条件下采集必要数据,为管道安全状态评估提供参考依据,受到油气管道领域广泛关注。但目前研究主要侧重于对单项检测技术的实施与验证,现场检测一般针对防腐系统或管体缺陷单方面,安全评估与维修决策也多针对单点缺陷[7-16],如何将多源检测数据用于管道综合管理决策方面的文献较少。

笔者拟基于现有管道无损检测技术,建立石化企业地下管道非开挖检测与开挖验证相结合的综合检测评价技术方案,提出基于模糊数学的管道安全综合评估方法,利用多源检测数据实现管道安全状态评估分级和管理优先级排序,为石化地下管道安全管理与决策提供重要手段和依据。

1 石化企业地下管道综合检测

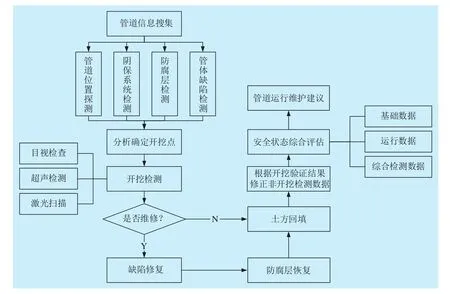

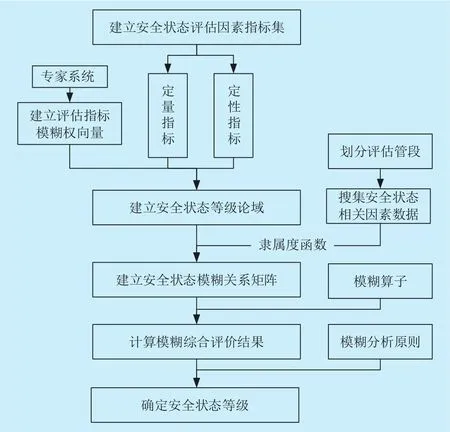

针对当前石化企业地下管道实际走向、埋深信息不全、地下条件复杂等特点,考虑管道管理经济性和安全性,利用非开挖检测技术,建立石化企业地下管道综合检测评价技术方案,以全面获取管道防腐系统及管体完整性状态信息。综合检测方案如图1所示。

图1 石化地下管道综合检测方案

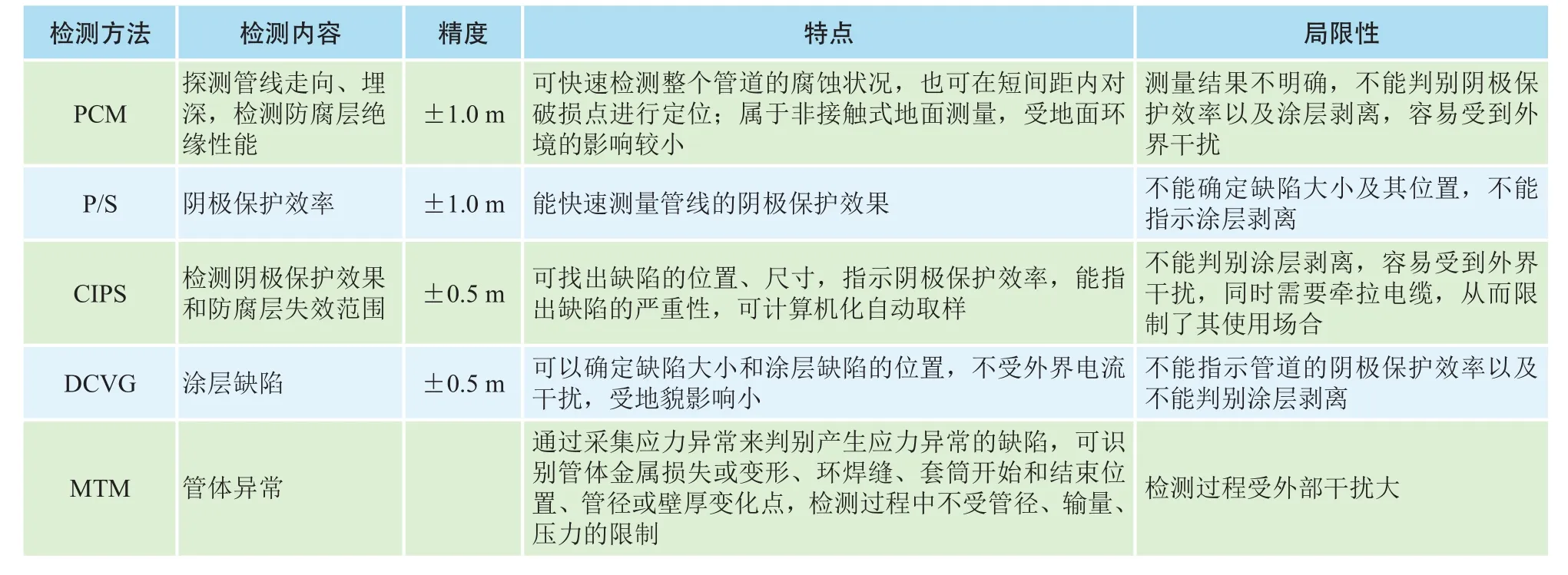

利用非开挖无损检测技术,如多频管中电流法(PCM)、标准管/地电位检测法(P/S)、密间隔电位测试法(CIPS)、Pearson检测法(PS)、直流电压梯度测试法(DCVG)、磁应力检测法(MTM)等,对石化企业地下管道进行地面检测,包括管道路由探测、阴极保护系统状态检测、防腐层状态及破损点检测、管体缺陷检测等,获取管道完整性状态相关数据。几种典型非开挖检测技术特点及局限性[17-19]如表1所示。

表1 非开挖检测技术特点及局限性

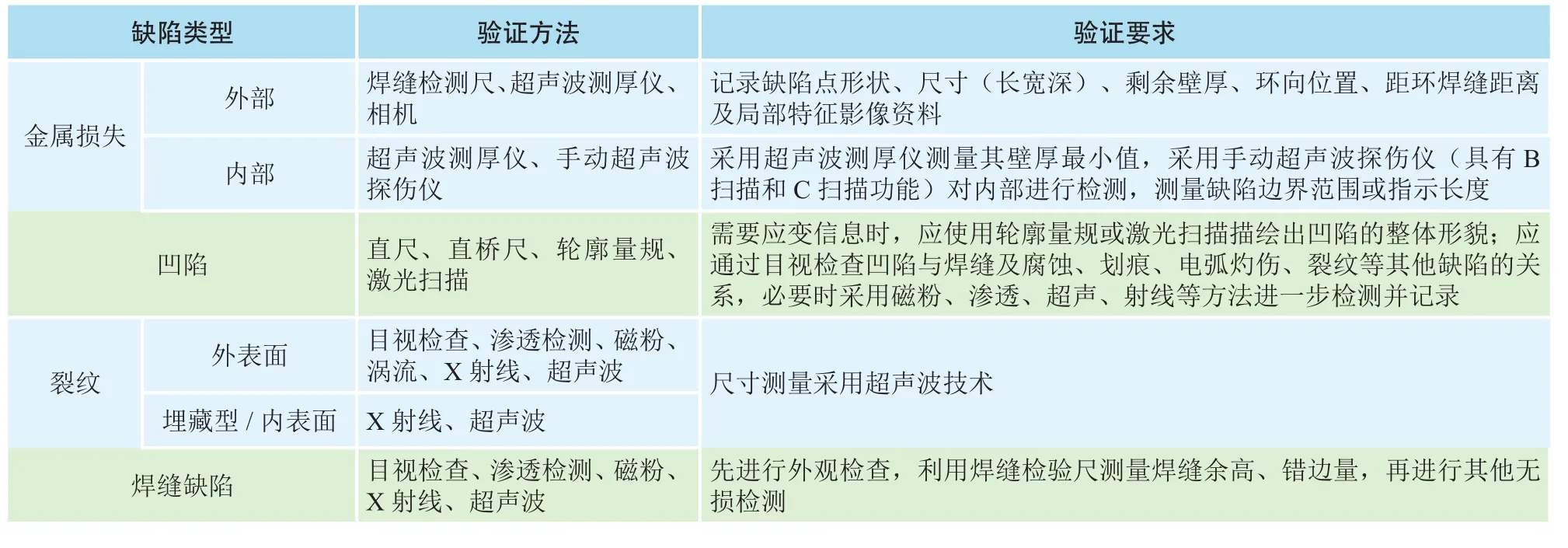

结合非开挖检测结果,分析筛选可能存在严重损伤或缺陷的位置点作为开挖验证点。开挖后剥除防腐层,利用目视检查、超声检测、激光扫描等无损检测技术对开挖点进行缺陷精准测量,获取缺陷类型、尺寸及位置信息。不同类型缺陷对应的开挖验证方法及要求[20]见表2。

表2 开挖验证方法及要求

根据开挖点直接检测数据判定缺陷可接受性,如可通过腐蚀缺陷剩余壁厚与剩余强度、凹陷最大变形量与应变量、是否存在应力集中等确定缺陷是否需要维修。

进一步根据开挖验证结果分析非开挖检测结果可靠性,必要时对非开挖检测数据进行修正,同时确定是否需要增加开挖验证点。

将管道综合检测获取的多源检测数据,作为管道安全状态评估的数据基础,结合管道基础数据、运行维护数据等,开展管道安全评估与管理决策。

2 基于模糊数学的管道安全评估

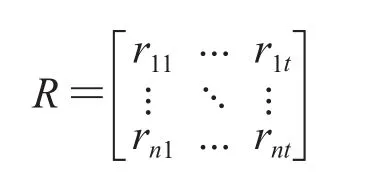

如何将检测数据转化为能够辅助管理决策的有效信息,往往是企业关注的重点。地下管道安全状态受多方面因素影响,除检测数据外,还应结合设计建造、运行维护、周边环境等多方面因素,而这些因素通常涵盖一些难以量化的定性指标,需要综合专家经验进行评估。模糊综合评价法利用模糊数学中的模糊变换原理,能够较好地处理定性指标,实现定性与定量方法的结合。根据模糊综合评价法基本思想和步骤,建立基于模糊数学的石化企业地下管道安全评估流程,如图2所示。

图2 石化地下管道安全评估流程

首先结合多源检测数据、管道基础数据和其他相关数据,建立石化企业地下管道安全状态综合评估指标集,如管道服役时间、单位管长缺陷数量、最严重缺陷情况、防腐层完好情况、阴极保护系统状态、运行压力、运行温度、输送介质腐蚀性等。并通过专家评估法或其他有效方法建立评价因素集对应的模糊权向量W=(w1,w2,……,wn)。

建立管道安全状态评估等级论域V,V={v1,v2,……,vt},vi(i=1~t)表示第i级评语,t为划分的管道安全状态等级数。评价等级分得越细,评价结果越准确,但等级太多会使调查对象无法入手,结果不一定理想。本文将管道安全状态分为5个等级,即t=5,V={好,较好,一般,较差,差}。

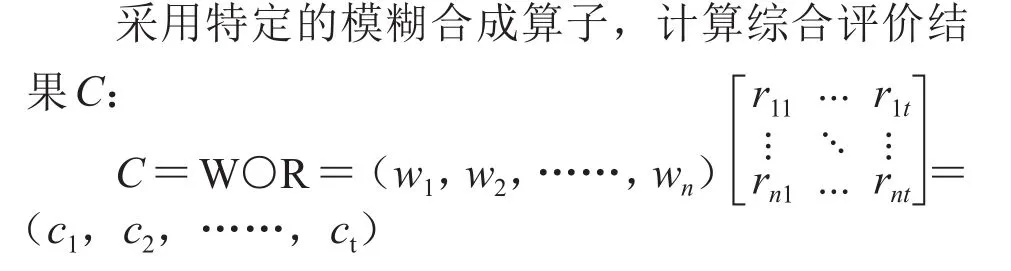

按照管径、壁厚、检测区间等将管道划分为若干个评估区段,按评价区段搜集整理相关数据,并针对每一个评价指标进行量化。定性指标属于模糊因素,无法直接量化;而定量指标由于其量纲、意义、表现形式以及对总体评价目标的作用趋向各不相同,不具有可比性。因此,以隶属度函数作为桥梁,确定各个指标因素对等级模糊子集的隶属度,即可获得模糊关系评判矩阵,形式如下所示:

式中,rij代表评价因素ui对vj等级模糊子集的隶属度。

对于定性指标,隶属度通过专家系统综合评价得到。具体方法是根据专家组对各指标的评价结果,统计并计算各指标隶属于各评价等级的权重,即得到各指标的隶属度向量,构成多因素综合评判的模糊关系矩阵。对于定量指标,考虑指标属性,针对不同评价等级建立隶属函数,根据隶属函数求得指标对于各评价等级的隶属度。

综合评价结果C为向量形式。

根据综合评价结果C确定管道安全状态等级,如采用最大隶属度原则确定管道安全状态等级时,若cr=maxci(i=1~5),则对应管道安全等级为r级。也可采用加权平均求隶属等级的方法确定安全状态等级。根据管段安全状态等级进行管段优先级排序,从而为管道维修维护与运行管理提供决策依据。

3 应用实例

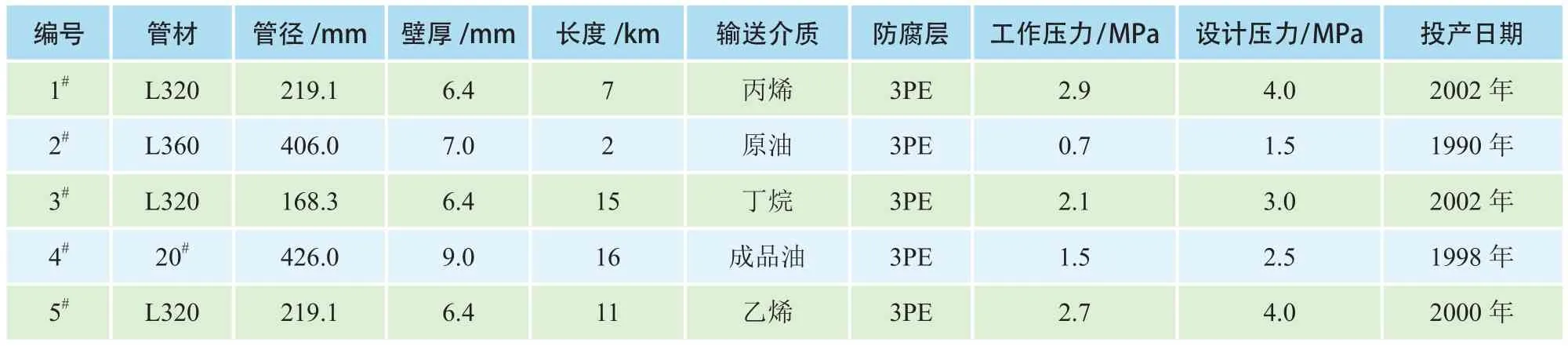

针对某石化企业5段工艺管道埋地段,以管线探测、防腐层检测与管体缺陷查找为主要目的,开展管道综合检测,评估管道安全状态。管道关键信息见表3。

表3 检测管道基本信息

1)管道综合检测

根据企业提供的管线基础资料,结合现场踏勘调查了解管道敷设环境,利用RD400 PCM检测仪探明管线位置及走向,分析判断管道外防腐层整体质量状况,结合CIPS测试管地电位判断阴极保护系统状况。针对外防腐层质量检测存在异常及阴极保护系统效果检测发现问题的管段,结合使用RD400 PCM和地下管道防腐层检漏仪确定管道外防腐层破损点位置及破损状况。选取检测问题较大的部分管段采用金属磁记忆检测仪进行管体缺陷检测,根据检测信号进行管体异常评估与分级。综合防腐层状况及管体异常情况,每段管道选取1~2个点进行开挖,采用低频导波和超声波检测等技术进行验证检测。管道防腐层状况及管体缺陷探测结果、开挖验证情况见表4。

表4 管道检测与验证结果

2)安全综合评估

确定管道安全状态模糊评估因素集,包括服役时间、运行压力/设计压力、输送介质腐蚀性、防腐层整体状况、防腐层破损点情况、管体异常点情况、最严重缺陷状况、运行温度、土壤腐蚀性等9个指标。

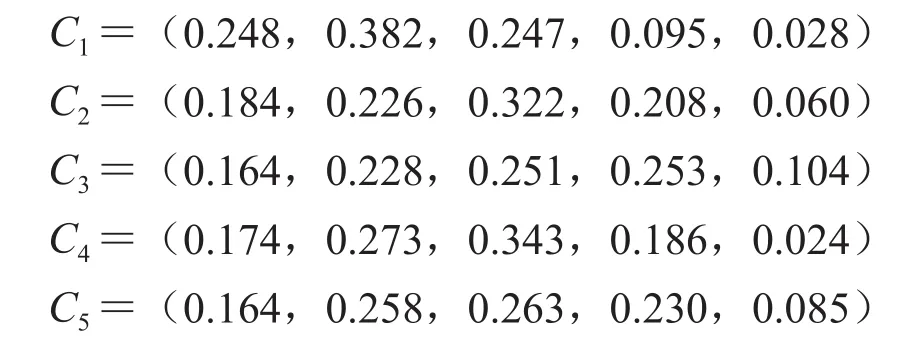

将管道安全状态分为5个等级,即V={好,较好,一般,较差,差},并将对应分值设置为{10,7,4,1,0}。经过专家评估,确定上述评估因素集对应的模糊权向量为W={0.1,0.12,0.12,0.1,0.1,0.1,0.12,0.1,0.14},并获取对应的模糊关系矩阵R。通过模糊综合计算,得到5段管道对应的综合评估结果分别为:

采用加权平均法确定管道安全状态模糊数,5段管道分别为6.237,4.918,4.493,5.209,4.728。由此确定5段管道安全状态等级均为一般以上,管理优先级顺序为3#、5#、2#、4#和1#。建议该企业加强3#管道和5#管道的安全管控。

4 结论

基于管道无损检测技术建立的非开挖检测与开挖验证相结合的地下管道综合检测技术方案,为石化企业获知地下管道防腐系统及管体完整性状态提供了有效手段和数据基础。

基于模糊数学理论建立的管道安全状态综合评估方法,充分考虑专家管理经验,有效处理模糊类信息,实现管道安全状态分级和管理优先级排序,有利于企业将有限的资源用于重点区域的管理,提高综合管理效率。

随着管道检测技术进一步发展和进步,石化企业地下管道检测方式将更加多元化。如何经济高效地利用检测技术实现地下管道精准数字化,并实现各类检测数据的互联互通,从而为石化企业地下管道全面规范化、智能化管理提供技术支撑,是未来需要研究的一个重要方向。