页岩水平井环保型多硅基水基钻井液技术

吴雄军 赵琳 林永学 李海斌 党冰华

1.中国石化石油工程技术研究院 2.中国石化石油化工科学研究院3.中国石化胜利石油工程有限公司钻井工艺研究院 4.中国石化华北油气分公司石油工程技术研究院

水平井是开发页岩油气藏的有效方式,但在钻井过程中,面临井壁稳定性差、钻具受到的摩阻扭矩大、井眼清洁困难等技术难题,配套钻井液技术面临巨大的挑战[1]。油基钻井液在抑制性、封堵性、润滑性等方面具有天然优势,是目前页岩水平井钻井的首要选择,但由于循环利用技术与废弃物处理技术配套不足,配制成本高、环境污染风险大、后期综合治理难等问题突出,规模化应用时面临环境保护与成本控制的双重压力[2-8]。基于此,国外在页岩水平井井壁失稳机理研究的基础上,开发出了 ULTRADRIL、HYDRAGLYDE、KLA-SHIELD、HYDRO-GUADRTM等多种高性能水基钻井液体系,并在一定范围内实施了成功应用,但相关技术高度保密,难以在国内实施经济化引进与规模化应用[9]。因此,开发适用于我国页岩水平井钻井的环保型高性能水基钻井液具有重要的意义。结合页岩水平井钻井液技术难点,通过引入多种硅基处理剂,开发了一种环保型多硅基水基钻井液体系,并在室内进行了综合性能评价。现场应用结果表明,该体系能够有效地避免页岩水平段井壁失稳、钻具摩阻扭矩过大、起下钻遇阻等井下复杂问题,为页岩油气藏水平井绿色、高效地开发提供了良好的技术借鉴。

1 页岩水平井水基钻井液技术难点

我国页岩油气资源埋深超过3500 m,地质条件复杂,且地层差异性大,采用水基钻井液实施水平井钻井时,面临井壁易失稳、摩阻扭矩大、井眼清洁困难3个方面的技术挑战。因此,所选用的水基钻井液体系应具有优异的微裂缝封堵能力和水化抑制性能,以尽可能减少钻井液滤液向页岩地层的侵入,并降低滤液与地层黏土矿物的水化作用[10]。同时,钻井液体系还需具有良好的高温流变稳定性和润滑性,以能最大限度地清洁井眼,降低钻具所受到的摩阻和扭矩,从而提高机械钻速、避免井下复杂情况的发生。

2 环保型多硅基水基钻井液技术

2.1 钻井液推荐配方

针对页岩水平井水基钻井液技术需求,采用硅酸钾钠与硅酸钠复配,并引入有机硅改性腐植酸钾盐、聚倍半硅氧烷等硅基处理剂替代常用的抗高温磺化处理剂和沥青等易造成环境污染的钻井液材料,以抑制性、封堵性、润滑性和高温流变稳定性为评判标准,依据GB/T 16783.1-2014《钻井液现场测试 第1部:水基钻井液》给出的推荐做法,通过测试向2%(w)~4%(w)的膨润土浆中加入不同量的硅基处理剂单剂以及根据其组合物时各项性能的变化,确定了具有明显胶凝沉淀作用的高模数硅酸钾钠与硅酸钠和聚胺作为钻井液复合抑制剂的最佳配比,优选了能够提高钻井液封堵性能和抗高温性能的有机硅改性腐植酸钾盐以及能够显著改善钻井液高温流变稳定性和润滑性能的聚倍半硅氧烷的推荐加量,并在传统硅酸盐钻井液配方的基础上[11],对纳米乳液、理想填充剂等配套处理剂的加量进行了优化,得到了环保型多硅基水基钻井液推荐配方:3.0%(w)膨润土浆+0.7%(w)氢氧化钾+1.5%(w)硅酸钠+2.0%(w)硅酸钾钠+3.0%(w)有机硅改性腐植酸钾盐+2.5%(w)聚倍半硅氧烷+0.3%(w)聚胺抑制剂+1.5%(w)纳米乳液+4.0%(w)理想充填剂+加重剂。

2.2 处理剂生物毒性检测

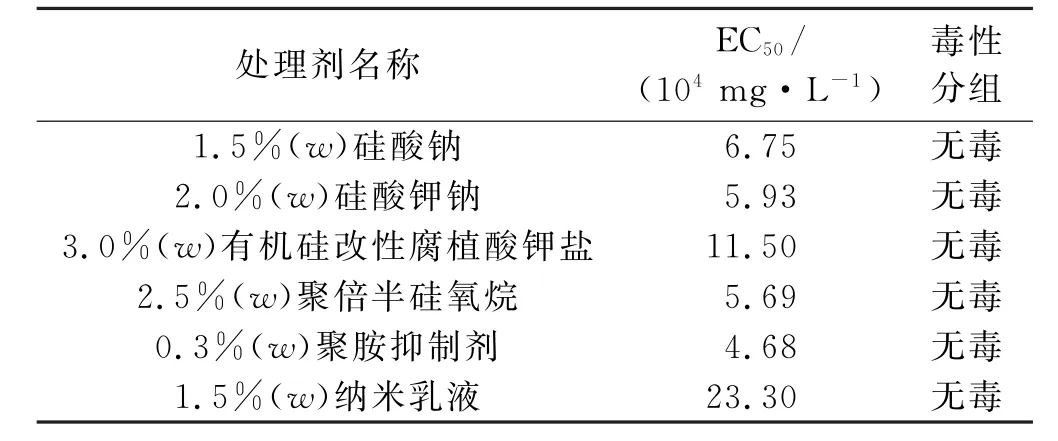

按SY/T 16788-2010《水溶性油田化学剂环境保护技术评价方法》对钻井液推荐配方中所用的主要处理剂进行了生物毒性检测[12],结果见表1。

从表1可看出,该体系所用的主要钻井液处理剂的EC50值均在3×104mg/L 以上,达到无毒级别,能够满足环境保护需求。

表1 钻井液处理剂生物毒性检测

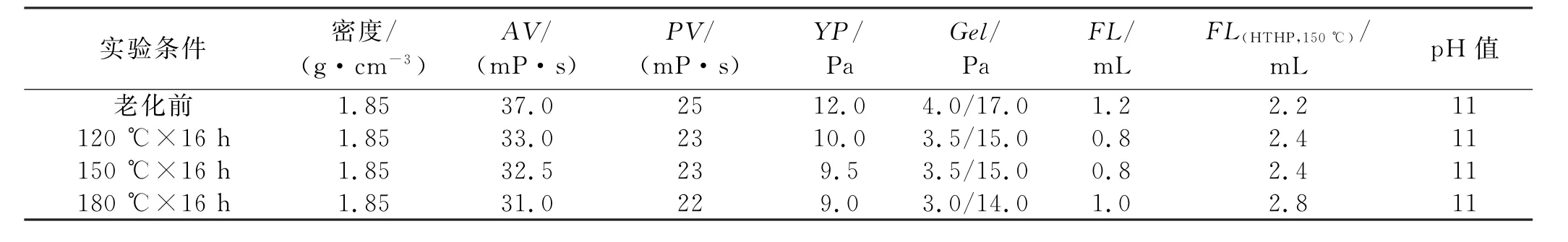

2.3 高温稳定性能评价

按GB/T 16783.1-2014考察了温度对钻井液性能的影响[13],结果见表2。从表2可看出,该体系分别在120℃、150℃和180℃下老化16 h后,钻井液表观黏度、塑性黏度以及切力等流变性参数均变化较小,动塑比维持在0.41~0.48,HTHP 失水量≤2.8 m L。说明该体系在180 ℃下,仍具有良好的高温稳定性能和优异的流变性能。

表2 高温稳定性能评价实验

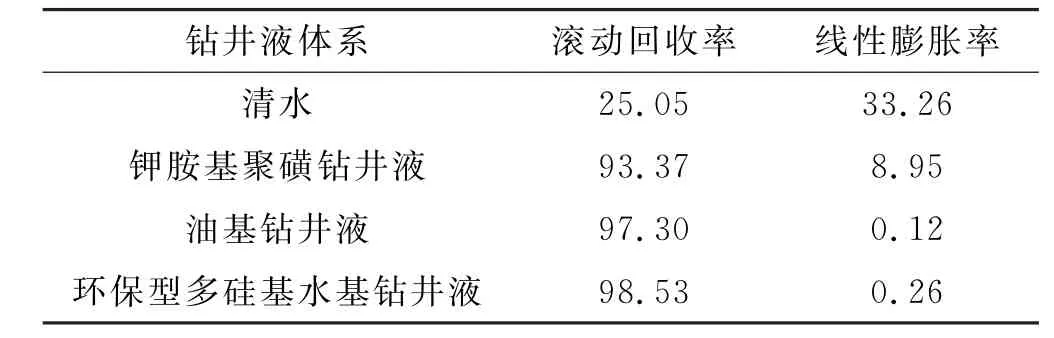

2.4 抑制性评价

依据SY/T 6335-1997《钻井液用页岩抑制剂评价方法》,采用取自页岩水平段的水敏性泥页岩岩样,测试并计算了岩样在不同钻井液体系中的滚动回收率和线性膨胀率,对比评价了环保型多硅基水基钻井液的抑制性,结果见表3。从表3可看出:实验用水敏性岩样在清水中的滚动回收率为25.05%,线性膨胀率高达33.26%,说明在清水中发生了严重的水化膨胀与分散;对比来看,水敏性泥页岩岩样在环保型多硅基水基钻井液中的滚动回收率高达98.53%,线性膨胀率为0.26%,与油基钻井液的测试结果相当,两者均明显优于在钾胺基聚磺钻井液中的测试结果,表明环保型多硅基水基钻井液具有与油基钻井液相当的抑制性。分析认为,多硅基水基钻井液所采用的高模数的硅酸钾钠具有明显的胶凝沉淀作用,与硅酸钠和聚胺抑制剂复配使用时,可以有效地抑制水敏性泥页岩岩样的水化,降低岩样内部的压力传递和毛管压力。此外,所采用的有机硅改性腐植酸钾盐由甲基硅醇与腐植酸接枝缩聚而成,分子结构中含有大量的活性基团,进一步提高了钻井液体系的黏土水化抑制性能和防止泥页岩微裂缝扩展的能力。

表3 不同钻井液体系抑制性评价 %

2.5 封堵性评价

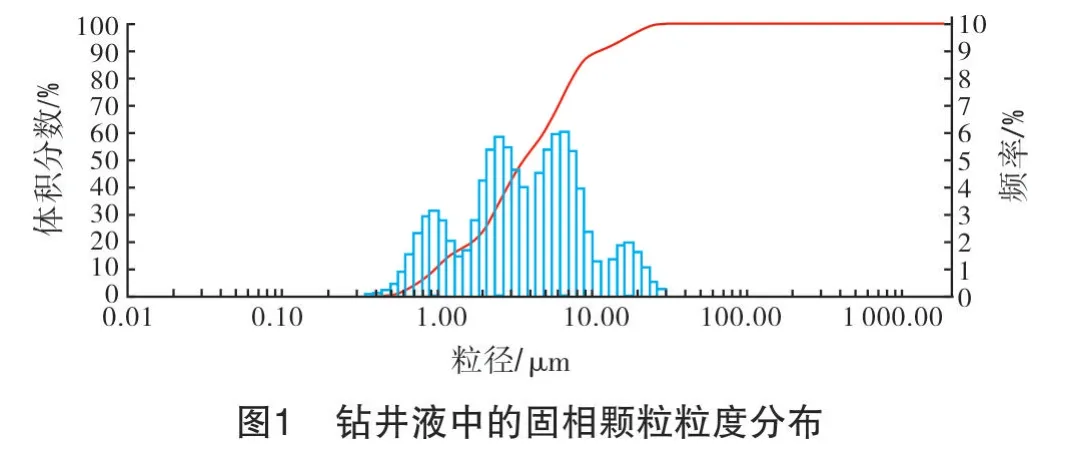

采用Mastersizer-3000激光粒度分析仪测定了环保型多硅基水基钻井液中固相颗粒的粒度分布,结果见图1。从图1可看出,环保型多硅基水基钻井液中的固相颗粒粒度分布在0.35~30μm,且粒径分布在1μm 以下的固相颗粒体积分数达到11.02%,粒径分布在5μm 以下的固相颗粒体积分数达到61.03%,与页岩地层微裂缝宽度表现出良好的匹配性,在配方中纳米乳液和理想充填剂的共同作用下,预期可对页岩地层微裂缝实施有效封堵。

采用取自焦石坝页岩气田龙马溪组的露头泥页岩岩样,参考高温高压钻井液动态污染评价方法,将钻井液加热至180 ℃后,缓慢升高岩样前端压力至3.5 MPa,在高温高压条件下循环钻井液,对岩样前端进行动态污染,通过测试12 h后岩样前端钻井液滤液侵入深度模拟评价了不同钻井液体系对泥页岩岩样的封堵性能[14],结果见表4。从表4可看出:采用清水对泥页岩岩样进行动态污染时,当岩样前端压力增加至1.8 MPa时,清水沿着泥页岩岩样中原本存在的裂缝贯穿;采用环保型多硅基水基钻井液时,岩样前端压力升高至3.5 MPa后,钻井液滤液的侵入深度仅为0.32 cm,与钾胺基聚磺钻井液体系和油基钻井液体系相比,侵入深度更小,表现出优异的微裂缝封堵效果。

表4 不同钻井液体系对泥页岩岩样的封堵性模拟评价

2.6 润滑性评价

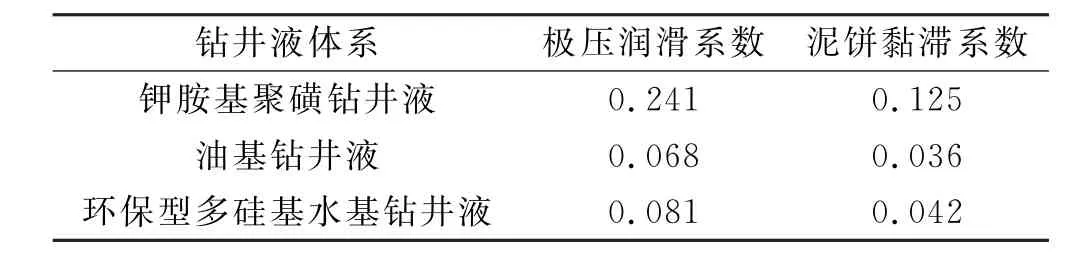

按GB/T 16783.1-2014测试了环保型多硅基水基钻井液的润滑性能,并与其他类型的钻井液体系进行了对比,结果见表5。

表5 不同钻井液体系润滑性评价

从表5可看出,环保型多硅基水基钻井液的极压润滑系数为0.081,泥饼黏滞系数为0.042,与油基钻井液体系相当,明显优于钾胺基聚磺钻井液体系。表明环保型多硅基水基钻井液具有良好的润滑减阻性能。分析认为,多硅基水基钻井液所采用的聚倍半硅氧烷分子为灯笼型结构,具有比有机硅聚硅氧烷更低的表面能和耐热性能,在钻井液抑制性能良好的前提下,可通过空间位阻效应,与黏土作用,形成规则的立体有序结构,从而有效地改善钻井液体系的高温流变稳定性和润滑性。同时,体系中所选用的纳米乳液和理想充填剂能够进一步地提高钻井液对纳微米级裂缝的封堵能力,形成致密的泥饼,进一步提高体系润滑性能。

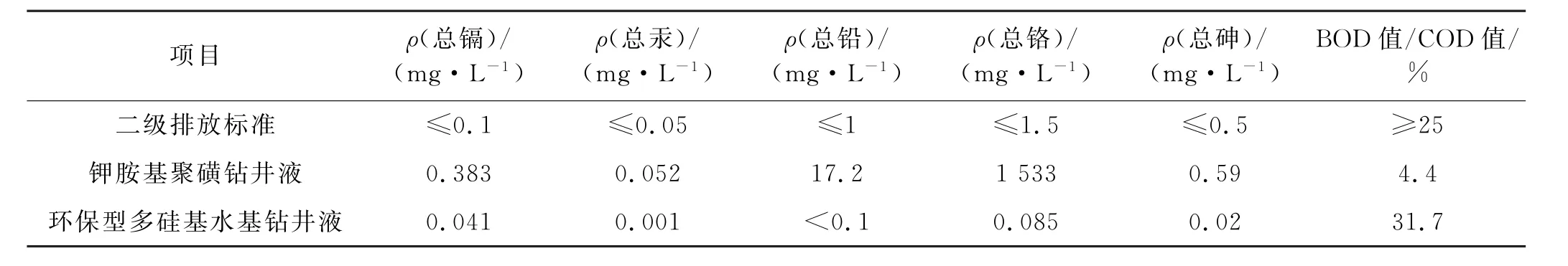

2.7 环保性评价

依据GB/T 5750-2006《生活饮用水标准检验方法》、GB/T 7466-1987《水质总铬的测定》,分别检测了常用的钾胺基聚磺钻井液和环保型多硅基水基钻井液的重金属含量;依据HJ 505-2009《水质 五日生化需氧量的测定 稀释与接种法》和HJ 828-2017《水质化学需氧量的测定 重铬酸盐法》分别测定了两种钻井液体系的BOD 值和COD 值,结果见表6。从表6可看出,实验用钾胺基聚磺钻井液重金属含量超标,且BOD 值/COD 值<5%,难于生物降解,环境污染风险高。环保型多硅基水基钻井液重金属含量均在二级排放标准范围之内,且BOD 值/COD 值高达31.7%,易生物降解。

表6 不同钻井液体系环保性评价

表7 东平1井转换前后钻井液体系性能

3 现场应用

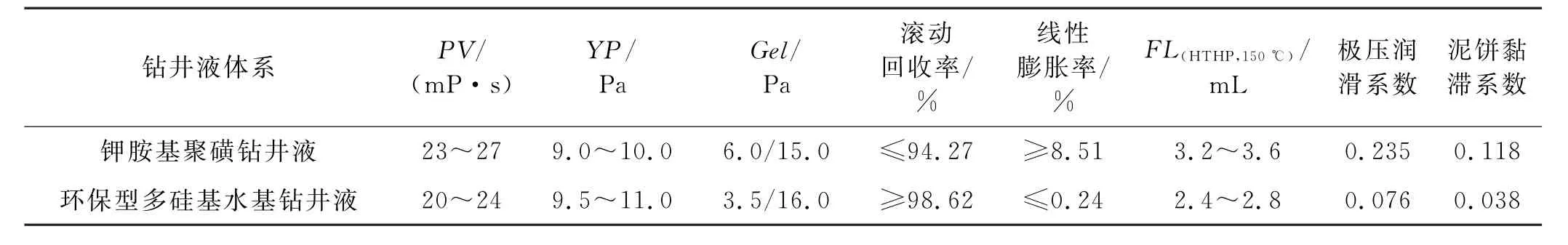

东平1井是中国石化部署在麻黄山区块的第一口非常规水平探井,目的层处于张家滩页岩发育部位。该井采用钾胺基聚磺钻井液体系三开钻进至2866 m后,在炭质泥页岩段发生严重的井壁失稳,被迫填井。侧钻至2802 m 后,再次发生井壁失稳,起下钻困难,反复划眼仍难以缓解,被迫提前下入技术套管。按照推荐配方转换为环保型多硅基水基钻井液后,通过以胶液的形式适时补充硅酸钾钠、有机硅改性腐植酸钾盐、聚倍半硅氧烷等处理剂,钻井液各项性能均得到明显优化(见表7)。

转换为环保型多硅基水基钻井液后,页岩水平段返出岩屑规则、完整,钻头切削痕清晰(见图2);钻具摩阻保持在6~8 t,平均机械钻速达到10.28 m/h,比转换体系后的设计周期提前2.6 天钻达设计井深3427 m。测井解释结果表明,该井页岩水平段平均井径扩大率仅为3.85%,取得了与油基钻井液相当的应用效果。环保型多硅基水基钻井液体系在东平1井成功解决了页岩水平段井壁失稳、钻具摩阻扭矩过大、起下钻遇阻等井下复杂问题,在国内首次实现了水基钻井液在页岩水平段中的应用[15-16]。

4 结论

(1)通过引入硅酸钾钠、有机硅改性腐植酸钾盐、聚倍半硅氧烷等硅基处理剂,利用硅基处理剂之间的协同增效作用,并选用无毒级别的配套处理剂,构建了一种具有抗高温、强抑制、强封堵、高润滑性能的环保型多硅基水基钻井液体系。

(2)室内评价结果表明,环保型多硅基水基钻井液体系抗温180 ℃,流变性能稳定,动塑比维持在0.41~0.48,具有良好的抑制性、封堵性和润滑性,页岩滚动回收率98.53%,页岩线性膨胀率0.26%,HTHP失水量≤2.8 m L,极压润滑系数0.081,泥饼黏滞系数0.042。该体系重金属含量达标,易生物降解,能够满足页岩水平井环保、高效钻探需求。

(3)环保型多硅基水基钻井液体系在东平1井的成功应用有效地解决了泥页岩水平段井壁失稳、钻具摩阻扭矩过大、起下钻遇阻等技术问题。钻进期间未发生任何井下复杂情况,动塑比保持在0.41~0.48,钻具摩阻6~8 t,平均井径扩大率仅为3.85%,平均机械钻速达10.28 m/h,在国内首次实现了水基钻井液体系在页岩油气藏水平井中的应用,为页岩油气资源的绿色、高效开发提供了技术支撑。