20Cr13马氏体不锈钢表面粗糙分析及改进

党 杰

(西安航空职业技术学院 科研处,陕西 西安 710089)

马氏体不锈钢是一种在室温下保持马氏体显微组织的一种含铬不锈钢,通常铬含量在12%以上,碳含量为0.1%~0.4%,该钢种在大气、海水、稀硝酸及浓度不高的有机酸介质中具有良好的耐腐蚀性能[1-2]。马氏体不锈钢与传统奥氏体不锈钢和铁素体不锈钢相比,具有更高的强度和高温抗氧化性,并可进行热处理强化,现如今Cr13型不锈钢是工业领域中应用最为广泛的马氏体不锈钢,可根据碳含量的不同可分为10Cr13、20Cr13、30Cr13、40Cr13等[3]。其中,由于20Cr13不锈钢淬火状态下硬度高,耐蚀性良好,产品应用范围广泛,不仅用于餐具中的刀叉及专于外科手术刀具,另外也制造承受高应力的零件,如汽轮机叶片、热油泵、轴与轴套、叶轮、阀片、纺织机械配件等[4-5]。

在使用20Cr13不锈钢制造餐具刀叉过程中出现了粗糙表面,与光滑表面相比,由于粗糙表面容易吸附腐蚀介质,会导致产品表面易于发生点蚀现象,这不仅影响了产品表面质量,而且降低了产品的耐腐蚀性能。本文针对在使用20Cr13不锈钢过程中出现的表面粗糙缺陷进行分析讨论,从而查找出缺陷产生的原因,并以此给出改进措施。

1 实验材料与方法

实验材料为某钢厂生产20Cr13不锈钢实验钢卷,其生产工艺为:铁水→脱磷转炉→氩氧精炼炉→钢包精炼炉→板坯连铸与电磁搅拌→步进式连续加热→热轧→水冷→卷取→罩式N2保护退火→黑卷。针对该厂某批次20Cr13实验钢卷抛丸打磨后冲压制备成餐具刀叉,观察到冲压板及产品出现表面粗糙等缺陷,如图1所示。从图1可以看到,缺陷主要表现为在宏观下有肉眼就可发现产品上下两个表面存在大量的凹坑,且分布均匀,产品表面缺乏光泽,用手触摸产品表面时有明显的粗糙感;但是在另一批次生产的20Cr13实验钢卷在制备餐具刀叉时未发现此类表面粗糙的缺陷。

图1 20Cr13实验钢卷抛丸打磨后的表面

为了探究20Cr13实验钢卷出现表面粗糙缺陷的原因,采用线切割方法对有表面粗糙缺陷和无此类缺陷出现的两个批次的3.5 mm实验钢卷进行取样,截取试样尺寸规格为20 mm×20 mm,并依次编号为1#试样和2#试样,共截取两组试样。首先,对第一组的1#试样和2#试样进行抛丸打磨处理,采用粗糙度轮廓仪进行试样表面粗糙度的测量;然后,对第一组的1#试样和2#试样进行化学成分检测,分析两者之间的元素含量差异;最后,对第二组的1#试样和2#试样进行清洗去除油污和灰尘,试样沿轧制方向镶嵌纵截面,依次研磨后抛光,利用光学显微镜对1#试样和2#试样剖面氧化皮厚度进行测量。最终通过对不同生产工艺参数条件下20Cr13实验钢卷的试样进行化学成分、表面粗糙度、氧化皮厚度的对比,分析不同生产工艺参数下20Cr13实验钢卷的表面粗糙度的变化规律,分析表面粗糙缺陷产生的原因,依据分析结果改进20Cr13不锈钢热轧生产工艺,从而提高20Cr13不锈钢餐具刀叉的表观质量。

2 实验结果与分析

2.1 表面粗糙度分析

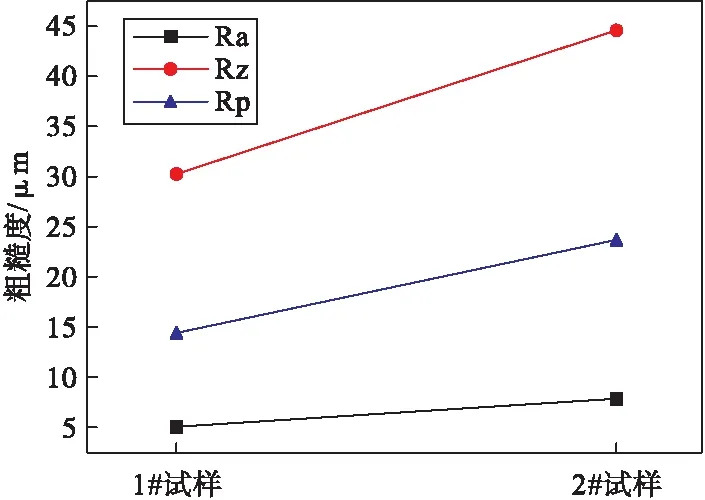

表1为第一组1#试样和2#试样表面粗糙度的测量结果,在表2中分别列出了轮廓算术平均偏差Ra、轮廓最大高度Rz和轮廓的最大峰值Rp。通过对1#试样和2#试样粗糙度进行对比,如图2所示,从图2中可以看到,与1#试样粗糙度相比,2#试样的粗糙度明显偏高,这与最终制品所表现的结果相符合。

表1 20Cr13钢卷表面抛丸打磨后的粗糙度 μm

图2 20Cr13钢卷抛丸打磨后的粗糙度

2.2 化学成分分析

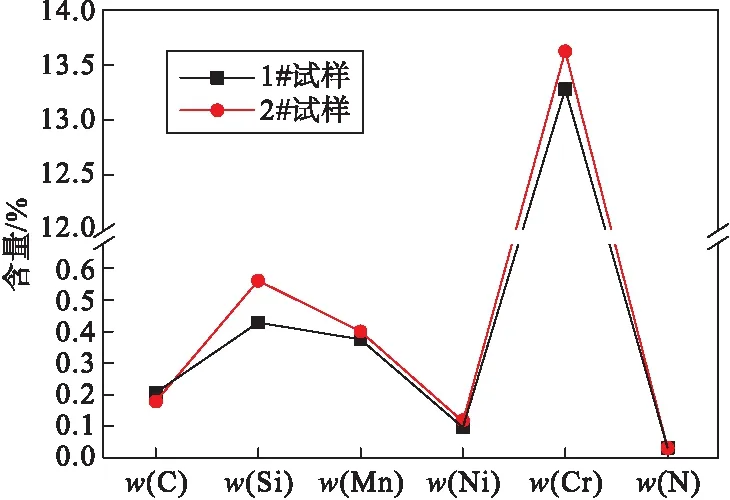

表2为20Cr13实验钢卷的1#试样和2#试样的化学成分,对比1#试样和2#试样的各元素含量,比较结果见图3。从图3中比较结果发现,1#试样和2#试样的C和Mn元素含量相近,而2#试样的Si和Cr含量明显地高于1#试样。根据已有研究可知[6-8],当不锈钢中的Si和Cr等元素偏高时,导致氧化皮中FeCr2O4的尖晶石复合氧化物和铁橄榄石Fe2SiO4等产物含量有所增多,此类型氧化产物与基体结合较为紧密且犬牙交错,并在基体上形成钉扎现象。因此,随着Si和Cr等元素含量的增加,对2#试样抛丸打磨抛光后,出现实验钢卷表面粗糙度增大的现象。

表2 不同批次20Cr13实验钢卷的化学组成 %

图3 不同批次20Cr13实验钢卷化学成分的差异

2.3 炉内残氧量及氧化皮厚度测量

对比1#试样与2#试样所在20Cr13实验板坯加热时的炉内气氛含量,在生产过程中两者的炉内气氛残氧控制有所不同,比较结果如图4所示。从图4中可以看到,1#试样的钢坯在加热时,炉内气氛中的残氧量按照1.5%~2.5%控制;而2#试样钢坯在加热时,炉内气氛中的残氧量控制在2.5%~4.0%,此时炉内氧含量偏大,会导致20Cr13实验板坯在加热过程中被过度氧化,导致表面大量氧化皮的产生。

图4 不同批次20Cr13钢卷的炉温残氧量对比

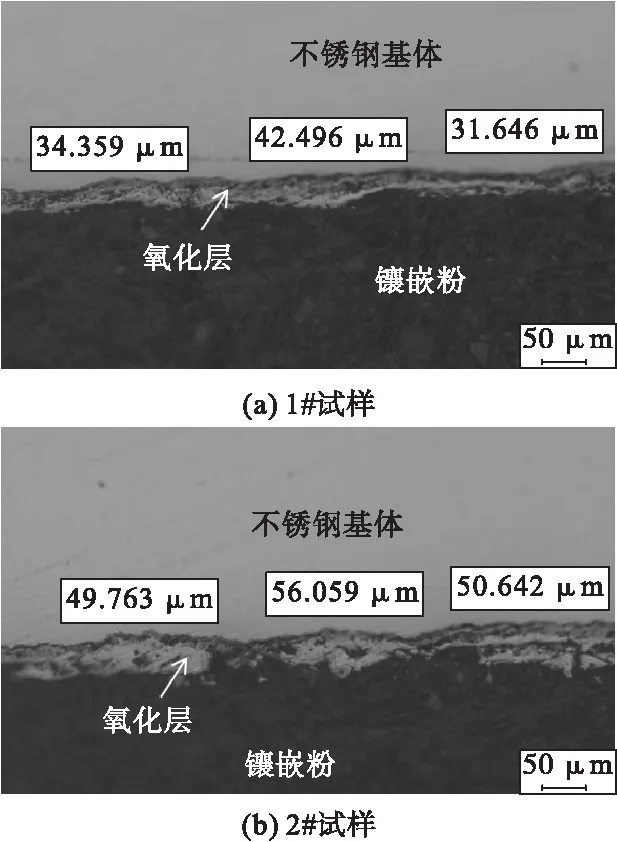

对第二组的1#试样和2#试样进行金相试样制备后,利用光学显微镜对试样氧化皮形貌及厚度进行测量,结果如图5所示,其中图5(a)为在1#试样的氧化皮形貌,图5(b)为在2#试样的氧化皮形貌。

图5 20Cr13试样钢卷氧化铁皮截面形貌(×200)

从图5(a)中可以看到,1#试样表面大部分的氧化皮厚度较均匀,氧化皮厚度大致为30~40 μm;而图5(b)中的2#试样表面氧化铁皮存在增厚现象,氧化铁皮厚度大致为50~60 μm,且发现部分氧化铁皮分布不均匀且存在嵌入20Cr13基体中,这正好与上述化学成分分析结果相吻合,由于所生成的FeCr2O4和Fe2SiO4等氧化产物在基体中钉扎结果。因此会导致用户在打磨抛光20Cr13餐具刀叉时存在打磨抛光性能差,容易出现材料表面粗糙,同时还容易造成钢卷在轧制过程的氧化皮的压入,进而会在材料产生麻点等缺陷。

3 工艺改进及控制

综上所述,通过分析明确了20Cr13不锈钢出现表面粗糙缺陷的原因:一是冶炼过程中化学成分控制不当,Si和Cr等元素含量偏高,使得钢卷氧化皮中的FeCr2O4尖晶石复合氧化物和铁橄榄石Fe2SiO4等氧化产物增多,造成氧化皮在基体表面的钉扎;二是由于加热炉内残氧量偏高,导致氧化皮过厚、不均匀等原因造成的。

为了有效降低20Cr13不锈钢抛丸打磨后的表面粗糙程度,可依据上述分析结果可对现场工艺进行改进,可采取具体控制措施有:一是从提高抗氧化性角度出发,在20Cr13不锈钢冶炼过程采取有效措施对Si和Cr等元素含量进行有效控制,使得Si元素含量控制在0.40%~0.45%,以及Cr元素含量控制在13.20%~13.35%;二是考虑20Cr13不锈钢抗氧化性差的特点,加热炉内气氛尽量采用低氧化性气氛,可将加热炉内的残氧量控制在2.5%以下。采取上述工艺改进后,对使用改进后20Cr13不锈钢钢卷的终端用户进行了跟踪调查,使用厂家对工艺改进后钢卷的抛丸打磨性能给予了肯定,氧化皮过厚的现象明显好转,表面凹坑缺陷基本消除,有效地提升了产品质量。

4 结 论

(1)20Cr13不锈钢钢卷经抛丸及打磨处理后,在冲压加工餐具刀叉时会出现抛不光的现象,餐具刀叉表面会出现密集的凹坑,严重时会有表面麻点缺陷发生。

(2)当20Cr13不锈钢钢卷中Si和Cr含量偏高时,易生成FeCr2O4尖晶石复合氧化物和铁橄榄石Fe2SiO4等氧化产物,会加剧钢卷表面氧化皮去除难度,促进钢卷表面粗糙缺陷的发生。为了减少这些难去除氧化物的产生,钢卷中Si元素含量应控制在0.40%~0.45%,Cr元素含量应控制在13.20%~13.35%,可有效地避免钢卷表面粗糙缺陷的发生。

(3)对20Cr13不锈钢加热时,加热炉内残氧量对表面氧化皮厚度和不均匀性有显著的影响,当炉内残氧量控制在2.5%~4.0%,钢卷表面氧化皮厚度可达到50~60 μm,若降低残氧量至1.5%~2.5%,氧化皮厚度减少至30~40 μm,可以有效避免钢卷表面粗糙等缺陷的发生。