三流中间包中控流装置的冶金行为

赵 岩,张秀香,杨 滨,3

(1.东北大学 冶金学院,辽宁 沈阳 110819; 2.本钢板材股份有限公司,辽宁 本溪 117000;3.辽宁省沈阳市东北大学材料电磁过程研究教育部重点实验室,辽宁 沈阳 110819)

作为连接钢包和结晶器的过渡冶金反应器,中间包承担着存储钢液、给结晶器分配钢液、保证多钢包连续浇铸的任务。中间包内的钢液流动行为直接影响着钢水中夹杂物的去除、钢液的温度控制等诸多冶金传输行为[1-5],一直是冶金工作者的研究重点。

为了深入地探究中间包内钢液流动行为,分析中间包流场或中间包停留时间分布曲线(简称RTD曲线)是常用的两种方法。数值模拟可以获得中间包流场和中间包RTD曲线,但是此方法需要研究者具备较强的计算流体力学背景和较好的计算机硬件条件。相对于数值模拟而言,水模型实验则相对容易,已经成为中间包结构优化的必要手段。

湍流控制器和多孔挡墙已经成为多流中间包中常见的控流装置,但是其对中间包流体流动特性的影响尚不清晰。因此,本文以三流中间包为例,利用水力学模型实验获得湍流控制器和多孔挡墙下中间包RTD曲线,并利用经典组合方法分析了其流动特性,试图明确湍流控制器和多孔挡墙的冶金效果。

1 水力学模型的建立

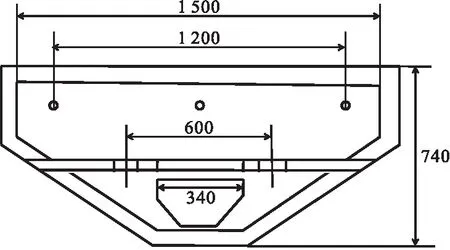

以三流中间包为研究对象,从相似原理出发,采用透明的有机玻璃建立了几何相似比为1∶2的水力学模型,如图1所示。考虑到中间包内流体流动以惯性力为主,因此选择弗鲁德准数作为相似准数。

图1 三流中间包水模型

(1)

这样,水力学模型和现场原模型的物理参数需要满足以下等式:

(2)

式中:下角标m和p分别代表示水力学模型和现场原模型。

将λ=Lm/Lp定义为几何相似比。在本实验中,相似比λ取1/2,水力学模型尺寸如图1所示。那么本实验中间包水力学模型和现场原模型中流体速度u和流量Q需要满足下式:

(3)

(4)

那么水力学模型中流体流量为0.3 kg/s,中间包的理论停留时间为752 s。

2 中间包停留时间分布曲线

中间包停留时间分布曲线是进行中间包结构优化的依据。在中间包水力学模型中,采用脉冲方式在钢包长水口处加入200 mL饱和NaCl溶液,同时在中间包三个出口处采用DJS-1C型电导电极测量出口处流体的NaCl浓度。这样所获得的中间包出口处NaCl浓度C随时间t的变化曲线就是中间包停留时间分布曲线(简称RTD曲线)。

根据冶金反应工程理论可知,对于盛装钢液体积为V流量为F的中间包,理论停留时间的计算式为

τ=V/F

(5)

中间包平均停留时间为

(6)

这样,无量纲时间可定义为

θ=t/τ

(7)

示踪剂的无量纲浓度为

(8)

中间包的死区体积分率Vd、活塞区体积分率Vp和全混区体积分率Vm的计算式可以分别为

(9)

(10)

Vm=1-Vd-Vp

(11)

式中:tmin为RTD曲线的最小响应时间,tmax为RTD曲线的浓度峰值时间。

3 结果与讨论

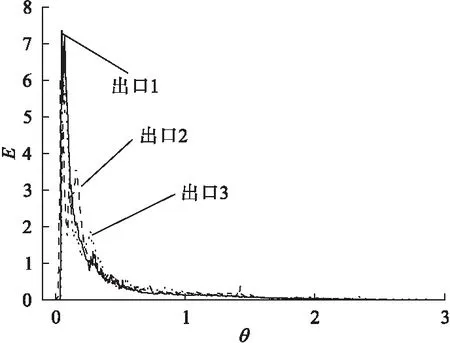

图2~图4分别是不同工况下的三流中间包RTD曲线。图2表明,当中间包内不安装控流装置时,中间包的三个出口处示踪剂浓度在3~18 s内陆续开始上升,在5~25 s内陆续达到浓度最大值,无量纲浓度的最大值在4.8~5.2。图3表明,当中间包内安装湍流控制器后,最小响应时间和浓度峰值时间明显滞后,无量纲峰值浓度也上升。中间包的三个出口处示踪剂浓度在18~33 s内陆续开始上升,在27~47 s内陆续达到浓度最大值,无量纲浓度的最大值在6.1~7.4。图3表明,当中间包内安装湍流控制器和多孔挡墙后,最小响应时间和浓度峰值时间进一步滞后,无量纲峰值浓度下降明显。中间包的三个出口处示踪剂浓度在33~39 s内陆续开始上升,在87~217 s内陆续达到浓度最大值,无量纲浓度的最大值在1.1~1.7。

图2 无控流装置的中间包RTD曲线

图3 安装湍流控制器的中间包RTD曲线

图4 安装湍流控制器和多孔直挡墙的中间包RTD曲线

表1给出图2~图4中RTD曲线的分析结果。当中间包内不安装控流装置时,三个出口的平均停留时间的平均值为473 s;活塞区体积分率为1.5%,死区体积分率为37.1%。当中间包内安装湍流控制器后,三个出口的平均停留时间的平均值下降为289 s;活塞区体积分率上升为4.2%,死区体积分率上升为61.6%。当中间包内安装湍流控制器和多孔挡墙后,三个出口的平均停留时间的平均值上升为518 s;活塞区体积分率上升为14%,死区体积分率下降为31%。因此,在中间包内应同时安装湍流控制器和多孔挡墙。

表1 三流中间包RTD曲线分析结果

4 结 论

(1)在中间包内安装湍流控制器有助于提高活塞区体积,但是死区体积也增大。

(2)在中间包内安装湍流控制器和多孔挡墙有助于提高活塞区体积,也有利于减小死区体积。

(3)中间包内不安装控流装置或仅安装湍流控制器,中间包RTD曲线形状为细长型;而在中间包内安装湍流控制器和多孔挡墙后,中间包RTD曲线形状为矮胖型。