铸态QT700-2 的生产控制

(太重集团榆液液压工业有限公司铸造分公司,山西 榆次 030600)

球墨铸铁是20 世纪50 年代发展起来的一种新型的铸铁材料,因其有较高强度、优良的韧性以及耐磨性等优点被广泛应用[1-2]。球墨铸铁按是否经过热处理分为铸态球墨铸铁和热处理态球墨铸铁。利用潮模砂型生产铸态球墨铸铁生产过程较简单,但是因潮模砂冷却速度较慢,加之开箱时间较长会导致铸件机械性能偏低;热处理态球墨铸铁的生产需要较高的技术要求,而且成本较高。本研究通过控制铸造生产工艺,不经过热处理,达到稳定生产铸态QT700-2 铸件。

1 生产现状

2019 年,公司开发工程机械铸件产品,材质为QT700-2.要求力学性能抗拉强度≥700 MPa,屈服强度≥420 MPa,延伸率≥2%,HB 硬度控制在210~260,金相组织球化率达到80%以上,珠光体含量稳定在70%以上。这种材质在铸态条件下生产,很难稳定达到机械性能要求,需增加热处理工序,热处理工序存在铸件氧化、延长了生产周期,浪费能源,增加了成本等问题。

1.1 熔炼及检测设备

本公司采用应达中频感应电炉,其生产效率高、能耗低、氧化少,并自带自动搅拌功能,安全系数高,操作简便。球化处理采用喂丝球化,可精准控制球化处理过程,为稳定生产高牌号球墨铸铁提供了保障。

组织及性能检测设备包括:德国全进口斯派克光谱仪、莱卡显微镜、钢研纳克试样拉伸机。

1.2 熔炼现状

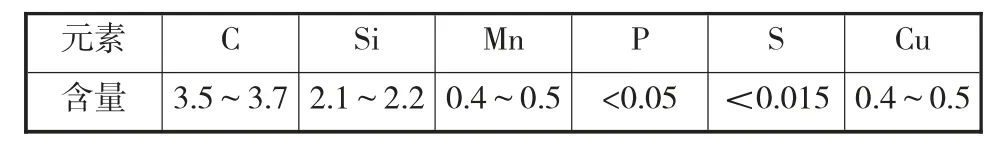

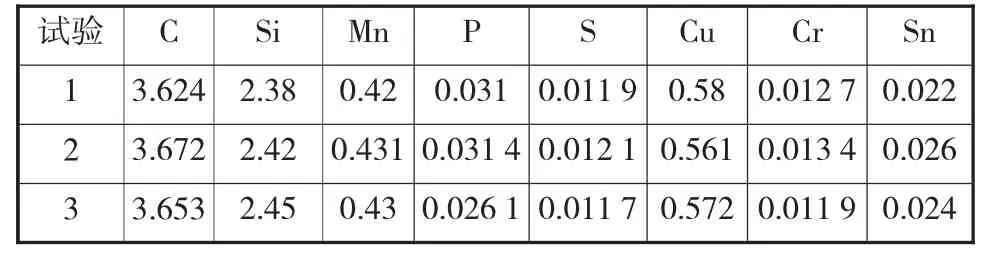

根据以往生产球墨铸铁件的经验,铁水的化学成分控制如表1 所示。

表1 铸件学成分控制(质量分数,%)

温度控制在1 380 ℃~1 420 ℃浇注试棒,同时控制浇注时间,防止球化衰退。

1.3 检测结果

对浇注试棒进行检测,试棒抗拉强度为674 MPa,屈服强度为431 MPa,延伸率为1.2%、硬度为210 HB.

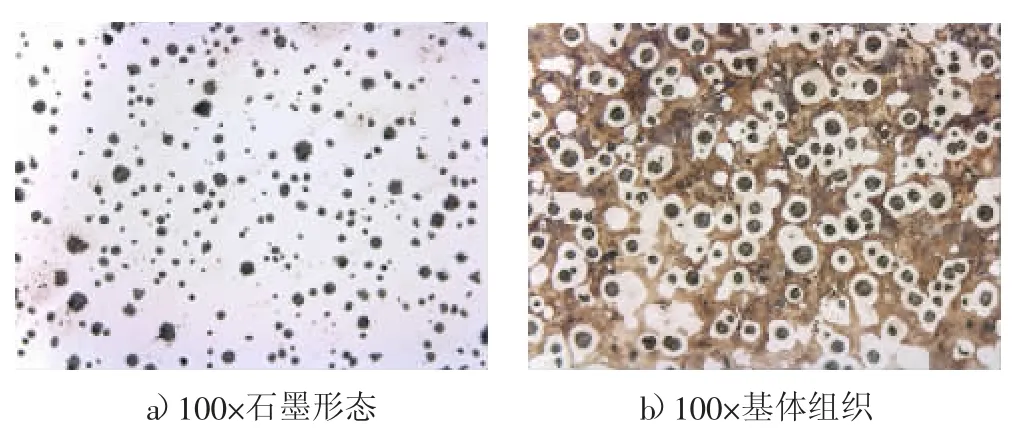

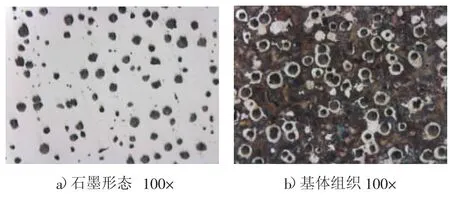

铸件本体金相为:球化率84%,石墨等级6~7级,石墨数量140 个,珠光体含量60%,金相组织如图1 所示。

图1 铸件本体金相

2 原因分析及改进措施

2.1 珠光体含量

珠光体含量偏低将会导致抗拉强度偏低,试验中珠光体含量为60%,抗拉强度偏低,因此应增加促进珠光体产生的元素如铜、锡等。铜能够细化并增加珠光体,增强铸铁的强度和硬度,还可以减少铸件断面的敏感性,降低白口倾向。Sn 元素增加珠光体数量,提高力学性能,Sn 的稳定珠光体能力是Cu 的8~12 倍,Sn 同时对力学性能和耐磨性能有益。铜和锡配合使用,在提高强度的情况下,也可避免因锡使用造成铸件白口倾向过大[3]。

2.2 Si 元素含量

在固态的铸铁中,Si 几乎全部固溶于奥氏体和铁素体,不进入碳化物。硅原子与铁原子可以结合成具有强共价键的含硅铁素体,不仅促进铁素体形成,而且使铁素体强化的作用很强[4]。延伸率不满足要求是由于铁素体含量较低,适当增加Si 含量不仅可以提高延伸率,也可利用Si 固溶强化作用提高抗拉强度及屈强比。

综合分析机械性能偏低的原因可能为铸件硅含量偏低,促进珠光体的元素添加量不足导致,可以通过提高铸件硅含量及增加强烈促进珠光体的元素锡来提高铸件机械性能,同时提高铜含量,避免因锡作用强烈而出现白口。

3 工艺改进

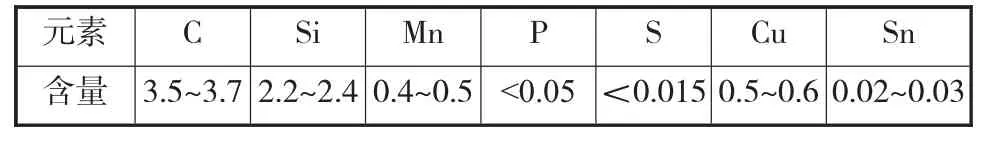

经过分析铸件成分调整如表2,实际化学成分控制如表3.

采用随流孕育法进行孕育,所用Si-Ba 孕育剂粒度0.2 mm~0.7 mm,加入质量分数为0.1%.

温度控制在1 380 ℃~1 420 ℃(浇注试棒),同时控制浇注时间,防止球化衰退。

4 检测结果及分析

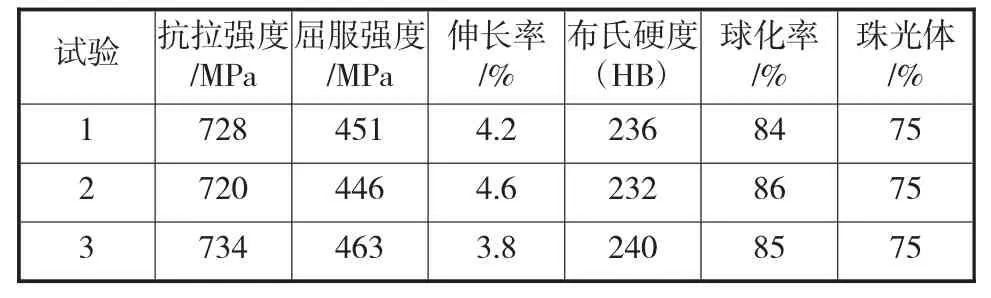

对浇注试棒进行力学性能及金相检测,结果见表4,金相组织如图2 所示。

表2 铸件化学成分控制范围(质量分数,%)

表3 实际铸件化学成分控制(质量分数,%)

表4 铸件机械性能及金相检测数据

图2 改进后铸件本体金相

实验发现在提高铸件硅含量及添加合金锡后,抗拉强度由674 MPa 提升至720 MPa,屈服强度由431 MPa 提升至446 MPa,延伸率由1.2%提升至3.8%,HB 硬度由210 提升至232,表明机械性能整体得到提升。铸件本体珠光体含量由60%提升至75%,基体组织更趋于稳定。

5 结论

通过添加元素锡及铜的含量在不出现白口的情况下可稳定提升铸态下铸件基体组织中珠光体的含量从而提高抗拉强度、屈服强度、硬度指标,利用硅强化铁素体及固溶强化的作用提高硅含量来提高延伸率的方法可使QT700-2 在铸态条件下稳定生产。