CNG气瓶损伤在线监测平台监测参数及位置研究

杨智荣,杨再明,高海波,陈祖志,林治国

(1. 中国特种设备检测研究院 国家市场监管总局特种设备安全与节能重点实验室,北京 100029;2. 武汉理工大学能源与动力工程学院,湖北 武汉 430063)

0 引 言

在矿物能源枯竭的背景下,全球天然气贸易活跃,市场越来越广阔[1]。CNG罐车作为天然气主流的运输渠道具有成本低、操作简单的特点[2]。但其具有较高的安全隐患,且大多由于气瓶因腐蚀或老化所引发的事故。传统方法是对气瓶进行定期检验,但其检验流程复杂,且不能动态监测气瓶的状态。对此较多专家在无损检测的基础上,提出了在线监测,如文献[3]介绍了超声波检测在高温压力容器在线监测上的应用,并提出应注意的问题和测试条件,文献[4]也指出了压力容器声发射检测的发展方向,即在线监测、声发射信号的模式识别和人工神经网络模式识别分析。然而大多方法都基于传统的检验方法,因此其监测设备繁杂、监测参数复杂,并不适合监测移动式设备,因此高效的检测及监测技术成为当前研究的重点。

中国特种设备检测研究院联合浙江大学、合肥通用机械等29家单位共同申报的“十三五”国家重点研发计划“公共安全风险防控与应急技术装备”专项项目“移动式承压类特种设备风险防控与治理关键技术研究”,并提出移动式承压设备风险监管平台监测,可实时监测气瓶运输中的状态,保证车辆安全性,本文主要针对其中气瓶损伤监测内容进行研究,通过有限元方法,模拟气瓶在运输中的状态,定量制造气瓶损伤,监测气瓶运输中由于损伤导致的各参数变化,得出合适的监测参数,并结合了仿真结果、案例统计以及现场气瓶水压实验结果得出合适的监测位置,为之后现场实验以及平台搭建做准备。

1 在线监测平台

目前,由于智能传感、物联网等技术的发展,为压力容器在线监测技术提供了新的监测方法。本文提出多传感CGN气瓶损伤在线监测平台,其构成如图1所示,主要包括数据采集模块、诊断模块、无线通信模块以及电源模块。其监测流程为:由传感器采集气瓶的特征参数,之后将数据传输到诊断模块,通过对数据进行处理、融合以及诊断,最后通过无线通信模块将诊断结果传输到移动设备。其主要采用多传感网络技术、多传感信息融合技术以及数据处理等。

图1 在线监测平台架构示意图

本文主要对数据采集模块进行研究,选定合适的监测参数与位置,通过有限元数值仿真方法对气瓶运输过程中的状况进行模拟分析,并分别对无损以及有损气瓶进行特征参数监测,从多方面考虑,得到监测参数以及监测位置。

2 无损气瓶数值仿真计算

对大容积无缝钢瓶进行建模,分别对有损气瓶以及无损气瓶进行结构分析,得出气瓶在给定静力载荷作用下的响应[5],主要包括结构分析、模态分析,为随机振动仿真做准备。

2.1 无损气瓶模型建立

本文以大容积无缝钢瓶作为研究对象,其材料为4130X,材料性能如表1所示[6]。由于在运输过程中,每个气瓶相互独立,所以只需对单独气瓶建模分析,其尺寸如图2所示。通过Soildworks进行建模得出模型如图3所示。

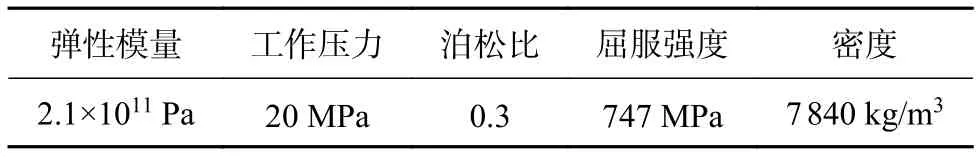

表1 4130X材料性能

图2 长管拖车气瓶(单位:mm)

图3 气瓶模型图

2.2 模型结构分析

结构分析主要作用是确定气瓶结构在给定静力载荷下是否安全,其原理如下[7]:

式中:K——刚度系数矩阵;

x——位移矢量;

F——力矢量。

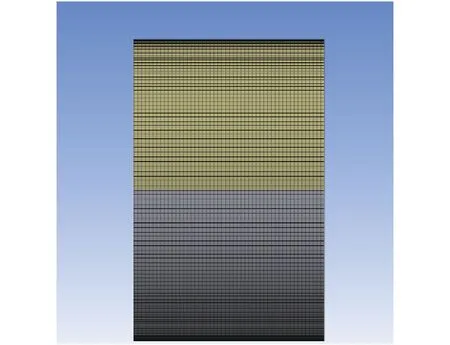

分析前需对模型进行网格划分,本次划分采用扫掠法生成单元为20节点的六面体单元(SOLID186),网格划分结果如图4所示。

图4 部分网格划分结果

设置边界条件为:重力加速度(9.8 m /s2)、气瓶内压(20 MPa)、气瓶两端固定约束[8]。

由于气瓶应存在气阀,会在工作压力下对瓶口产生轴向应力,为简化模型将其直接等效为两端瓶口表面轴向拉应力(-9.79 MPa)[9]。其中轴向拉应力计算公式如下:

式中:Ps——气瓶内压(20 MPa);

Di——瓶口内直径;

Do——瓶口外直径。

最终得出通过网格无关性验证[10]的结构分析结果如图5所示,由于极限载荷判断气瓶结构失稳的主要评定标准,本次采用极限载荷法对气瓶安全性进行评定[11],由于气瓶最大应力(537.18 MPa)未超过材料屈服极限657 MPa,说明在此载荷下气瓶处于安全状态。

图5 结构分析应力云图

3 有损气瓶数值仿真计算

气瓶的损伤类型大致分为10类,分别是裂纹、腐蚀、鼓包、凹陷、瓶口螺纹损伤、热损伤、壁厚超标、热损伤、硬度超标、其他缺陷(表面不平整、分层、结疤等)。根据气瓶产生损伤的原因可将其归为3类:在制造中产生的损伤、气瓶在使用中的损伤以及其他损伤。对于制造中缺陷可以通过出厂时检验筛选出来,而使用中产生缺陷,只能通过定期检验得出,并不能保证气瓶的安全性,因此本次在线监测平台建立主要针对气瓶运行中的损伤。

3.1 有损气瓶模型建立

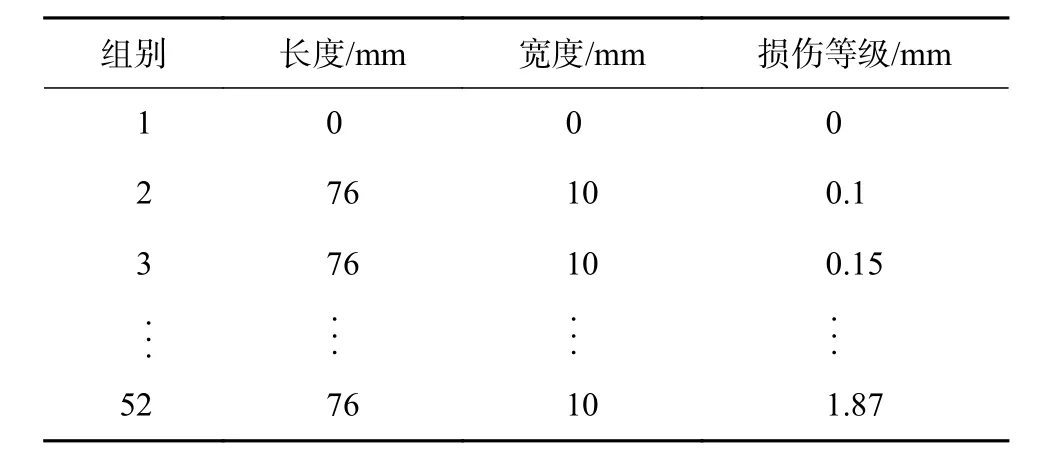

由GB 13004—1999《钢质无缝气瓶定期检验与评定》[12]可知气瓶厚度是衡量气瓶的重要因素,而且气瓶损伤部位厚度低于最小允许壁厚(设计壁厚的95%)时则气瓶报废,所以部分有损气瓶损伤参数如表2所示,其损伤等级范围为0.1~1.87 mm。

表2 损伤等级

3.2 随机振动仿真

对于长管拖车各部件来说,一般不会由于静强度的问题而破坏的,其破坏往往是在行驶过程中由于动强度不足而破坏,或由于长期受到周期性载荷的作用而引起疲劳失效。结合长管拖车行驶的实际情况,更多的是动态载荷是由于路面凹凸不平所产生的随机振动,因此本文模拟振动的方法是随机振动仿真实验,进而得出各参数与损伤程度的关系,并选出变化较为明显的参数作为在线监测平台的监测参数。

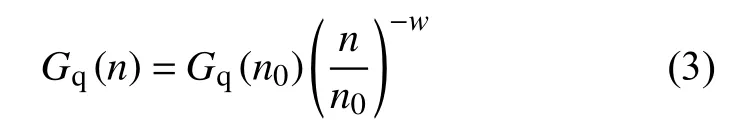

首先需确定随机振动实验激励,对于车辆而言,行驶过程中主要产生两类激励,分别为离散事件激励与路面随机激励,其中第二类表示各种等级的高速公路路面。结合长管拖车行驶的实际情况,本文采取随机激励。由文献[13]可知,车辆随机激励一般由路面不平度的空间频率位移功率谱密度表示。其计算式如下所示:

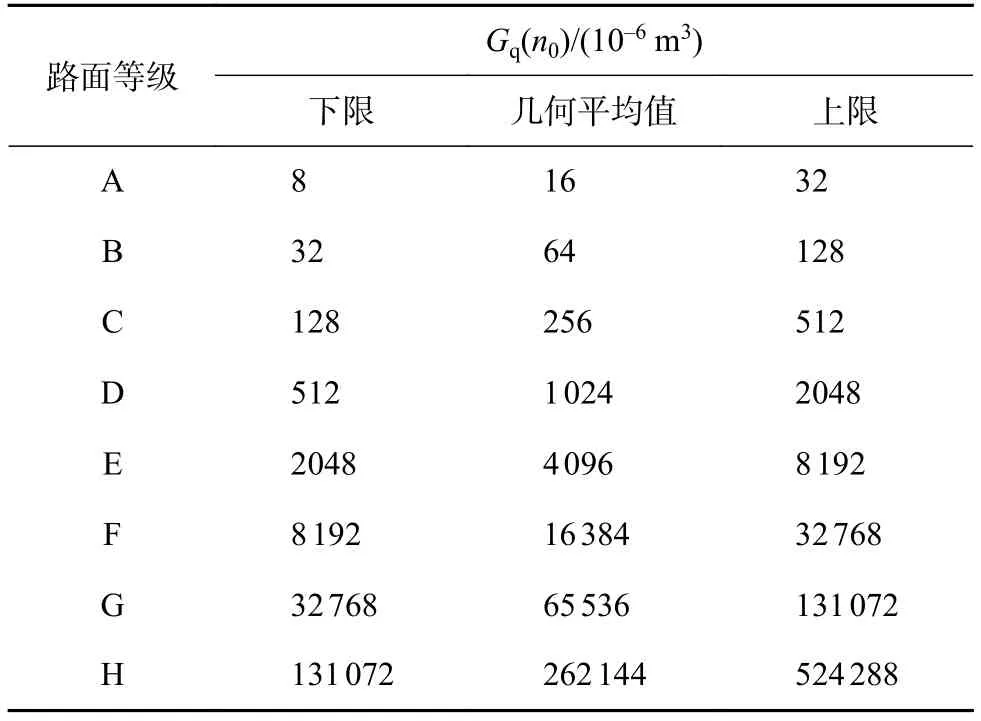

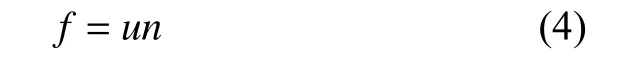

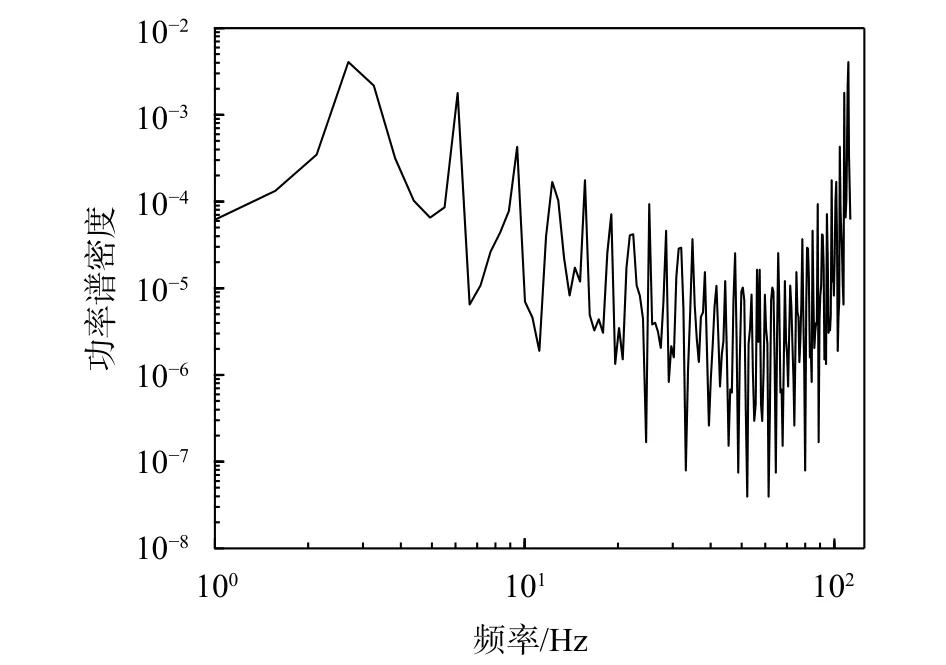

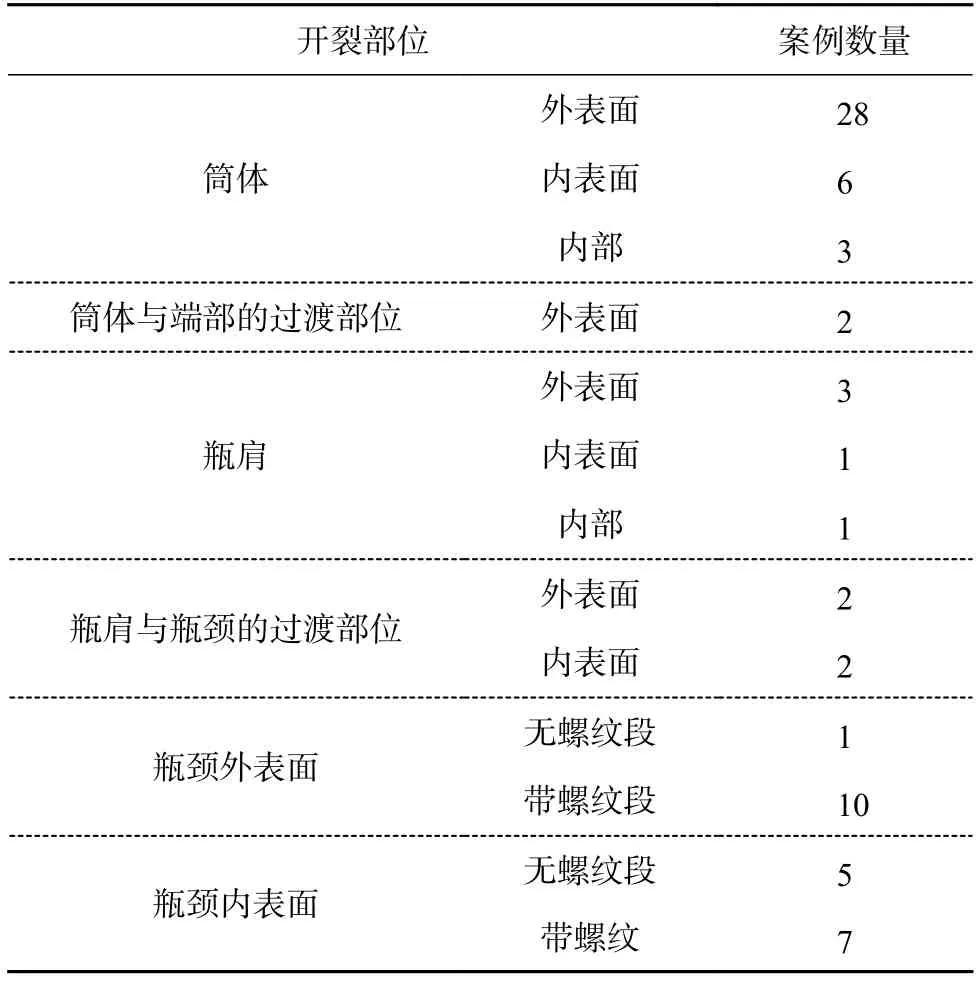

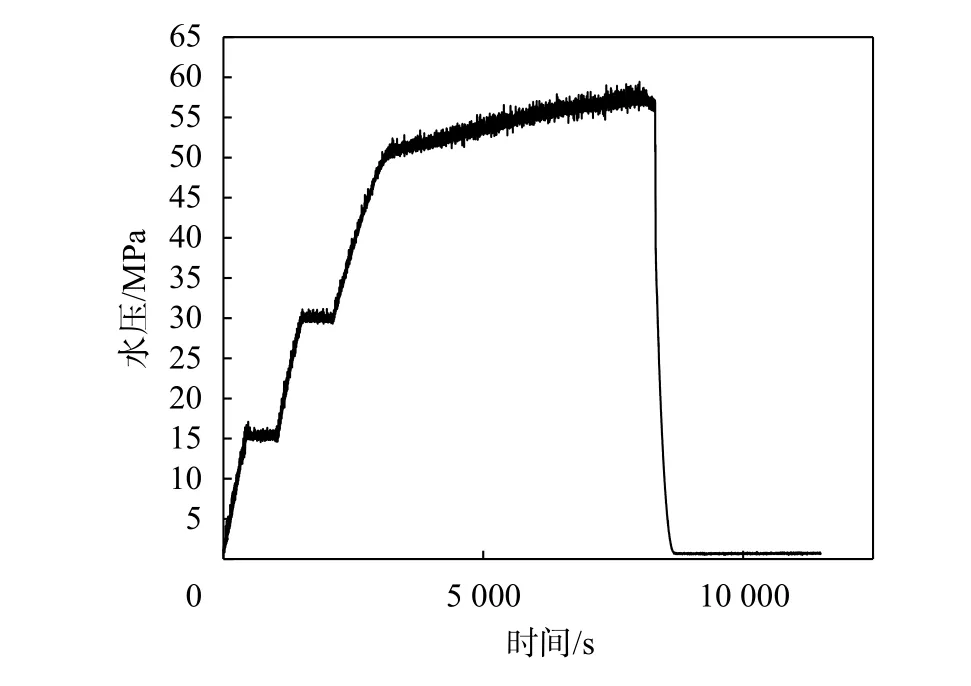

式中:n——空间频率,m−1;是波长 λ的倒数,且0.011 m−1 Gq(n0)——参考空间频率n0下的路面功率谱密度值,称为路面不平度系数,其取值如表3所示; 表3 路面8级各路面不平度系数取值 w——频率指数,取w=2。 由于长管拖车具有一定车速,所以需要将空间频率功率谱密度Gq(n0)换算为时间频率功率谱密度。时间频率和空间频率存在如下关系: 其中u为长管拖车的速度,根据式(3)进一步推导得 本次设定长管拖车以80 km/h(22.3 m/s) 的速度在B级路面上行驶,利用Matlab通过谐波叠加法[14]得出其功率谱密度作为随机振动的激励,如图6所示。 图6 B级路面功率谱密度 对于监测参数的选择主要是通过随机振动实验,并监测气瓶由于损伤导致的各参数变化,选择较为明显的参数作为监测参数。而监测位置的选择主要结合仿真结果、案例分析以及气瓶爆破实验的结果进行分析,得出较为合适监测位置。 得出随机振动实验的激励后,对两端固定约束输入上述振动激励,且X、Y、Z3个方向都加载B级路面的功率谱密度,对有损气瓶损伤位置各参数进行监测,最终得出损伤位置的垂直加速度以及应力变化较为明显,且与损伤等级成正比,其变化如图7和图8所示。 图7 应力与损伤等级关系 图8 垂直加速度与损伤等级关系 4.2.1 仿真结果 随机振动实验的应力云图如图9所示,从图中可看出其最大应力点出现在瓶肩处,而且由图10可看出,X、Y、Z方向最大变形也为瓶肩位置,所以可得出瓶肩处为缺陷多发位置。 图9 等效应力云图 图10 等效变形云图 4.2.2 案例统计 根据气瓶的损伤类型,本文取较为常见的损伤进行分析,即裂纹与腐蚀。 表4是中国特种设备检测研究院对气瓶检验开裂部位的统计,可以看出裂纹在气瓶的各个部位均有可能发生,但以筒体外表面和瓶颈内表面裂纹最为常见[15]。 表4 裂纹发生部位统计 除此之外,中国特检院也收集了501个长管拖车气瓶腐蚀案例,腐蚀严重的区域绝大多数都位于气瓶下部靠近端部的地方,其中以靠近后端部的居多,也有靠近前端部的,也有同时在靠近两端发生腐蚀的。通过检验发现气瓶实测最小壁厚大多数位于端部瓶肩上或靠近瓶肩的部位,也有少数气瓶的腐蚀区域位于气瓶靠近中部某一位置处,少数气瓶筒体整个内表面都发生了腐蚀[15]。 但一般情况下,气瓶裂纹的产生主要在制造中生成,而气瓶运输中发生的减薄大多由于气体腐蚀,所以将瓶肩作为损伤多发位置是合理的。 4.2.3 气瓶爆破实验 按照ISO 11439—2013[16]要求,对该规格气瓶进行水压实验,以寻找气瓶较为合适的监测位置,其升压曲线如图11所示,图中有两段15 min左右的保压阶段,气瓶爆破前后如图12所示。由图12(a)可知此阶段目的是为测试筒体与气瓶瓶肩处的应变大小,以选择合适的监测位置。从图中可得出气瓶屈服压力为50 MPa左右,且其最终爆破压力为59.45 MPa,其符合ISO11439—2013要求。 图11 爆破实验压力曲线 图12 气瓶爆破前后 气瓶最终爆破位置如图12(b)所示,其位置在气瓶筒体,虽气瓶最终爆破位置不处于瓶肩位置,这是由于气瓶瓶肩厚度(平均厚度18 mm左右)相比于筒体(17 mm)较厚,对瓶肩有抗压能力有一定的加强,由表5可看出,保压阶段瓶肩的应变相比于筒体较大,可看出瓶肩应为易损伤区域,因此将瓶肩作为气瓶损伤监测部分的监测位置是合理的。 表5 保压阶段应变 本文对长管拖车气瓶损伤在线监测,提出较为合理的监测参数以及监测位置,分别对无损气瓶以及损伤气瓶进行数值仿真分析,以随机振动实验模拟气瓶在运输中的状况,监测各参数的变化,得出当出现损伤时其损伤位置的等效应力与垂直加速度都有异常变化,且与损伤等级成正比的结论。而且其瓶肩与瓶口处的变形与应力较大,由于瓶口存在气阀,监测难度较大,因此将瓶肩作为在线监测平台的监测位置,为之后平台搭建以及现场监测实验做准备。

4 监测参数与位置选取

4.1 监测参数选取

4.2 监测位置选择

5 结束语