二级充量分层策略对低温燃烧过程的调控规律

龙腾渊,杨 灿,徐浩成,王纪方,成晓北

(1.华中科技大学能源与动力工程学院,武汉 430074;2.重庆红江机械有限责任公司,重庆 402160)

低温燃烧(LTC)是近年来出现的一种很有前途的燃烧技术,该燃烧模式在实现高燃烧效率、超低排放方面具有巨大的潜力[1].针对未来超低排放,人们提出了不同的内燃机新型燃烧模式,如均质压燃(HCCI)、预混合充量压燃(PCCI)、LTC、预混合分层压燃(PSCCI)等,综合来说,就是结合了汽油机和柴油机燃烧模式的特点,采用预混、压燃的燃烧方式,降低火焰温度,从而实现了发动机的高效清洁燃烧[2].低温燃烧模式的火焰温度较低,一般在2 200 K 以下,可以有效降低氮氧化物的形成.并且,较低的火焰温度也会降低发动机的热损失,因此使得发动机的指示热效率得到了一定程度的提高[3].虽然低温燃烧发动机分别获得了汽油机和柴油机的低排放和高效率的优点,却失去了控制上的便利性.为了使得低温燃烧模式的适应工况得到拓展,并实现燃烧过程的控制,低温燃烧的研究方向逐渐由强调混合气的完全均质向混合气分层发展.

HCCI 燃烧模式主要受化学反应动力学控制,对于缸内燃烧的条件变化较为敏感,因此着火时刻和反应速率的控制较为困难[4].并且,这一燃烧模式的适应工况范围较窄,在低负荷工况容易失火,而在高负荷工况容易产生爆震[5].同时,除了HCCI 燃烧模式的敏感性,HCCI 燃烧并不是完全均匀的,完全均质的充量是难以获得的.缸壁的传热会导致充量的温度分层,而燃料的不完全均匀混合和残余废气会导致混合气在成分上的分层[6-7].合适的分层状态,反而能促进低温燃烧的进行[8].

Dec 等[9]发现,混合气的当量比分层对燃烧过程的压力升高率以及燃烧持续期有着较为显著的影响,缸内混合气当量比的分层有效地向更高负荷拓宽了HCCI 运行范围.Lawler 等[10]采用电加热的方式对缸内充量进行了直接加热,用以控制缸内充量的温度分层,结果表明,缸内充量的温度分层可以影响燃烧过程的放热率.Aroonsrisopon 等[11]采用进气道喷射和缸内直喷两种方式,研究了燃料分层对燃烧过程的影响,结果表明,燃料的分层能拓宽HCCI 的燃烧极限,并使得燃烧过程更加稳定.Kokjohn 等[12]提出的RCCI 燃烧模式,通过进气道喷射低活性燃料,缸内直喷高活性燃料,成功构筑了燃料的活性分层,使得分层燃烧的适应工况得到了进一步的拓宽.Valladolid等[13]的研究表明,燃料的活性分层对燃烧过程的相位和反应速率都有着很大的影响.

分层特性的控制使得低温燃烧模式变得更加可控.在PCI、PPCI 和RCCI 燃烧中,调整喷油正时以及喷油量可以有效地控制缸内当量比分层和活性分层,从而使得燃料有序燃烧,拓宽了低温燃烧模式的运行工况[14].然而,当发动机处于较高负荷工况运行时,较浓的混合气难以形成梯度合适的当量比和活性分层[15].基于低温燃烧多级梯度分层的构筑方式较为复杂,且大负荷工况下,合适的多级梯度分层难以形成的问题,本文提出了充量状态二级分层这个概念.通过合适的手段,构筑状态不同的二级充量,实现缸内充量的二级梯度分层,达到高活性局部充量主要控制着火,而低活性均质充量主要控制后续燃烧的目的,使得整个燃烧过程变得更加可控.

1 二级充量分层调控低温燃烧的原理

低温燃烧分层的概念,大多都是围绕如何实现缸内混合气的当量比、活性和温度分层的控制手段展开.然而,在低温燃烧中,混合气的当量比、活性和温度以及其他影响因素,其分层状态的分布并不是完全一致的,因此描述低温燃烧的混合气分层状态,是一个较为困难的问题.而二级分层,则是要构筑出仅有两种状态的充量.图1 所示为缸内的二级充量分布.红色标注的为高活性局部充量,是在活塞运动至接近上至点的相位时,向缸内喷射的微量高活性燃料,该部分燃料占总燃料的比例较小,活性较高,其作用是用来形成微火源,用以点燃缸内剩余的混合气.而缸内剩余的混合气,在图中标注的黄色这一部分充量,称作低活性均质充量,该部分燃料的活性相对较低,被控制在没有微火源引燃就无法自行被压燃的状态,其主要作用是被高活性局部充量引燃后,在缸内燃烧.该部分燃料为内燃机放热做功的主要燃料,通过对该部分燃料的活性、当量比、温度以及其他影响因素的控制,从而控制着火后的燃烧过程.

图1 缸内充量状态分布Fig.1 In-cylinder charge state distribution

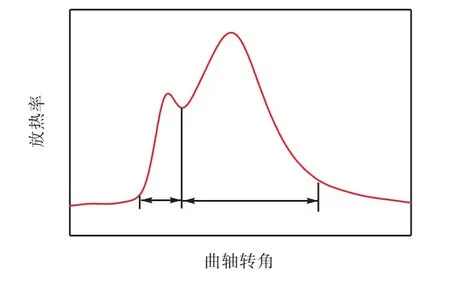

图2 所示为理想的二级充量放热曲线.如图所示,该放热率曲线呈现出一个二阶段放热的形态.其中,第一阶段的放热主要由高活性局部充量在缸内被压燃导致,该部分燃料的喷油量较低,导致放热峰值较低且持续期较短,其主要作用是在缸内形成微火源,将缸内的低活性均质充量引燃,起到控制着火始点的作用.而第二阶段放热主要是由低活性均质充量,被高活性局部充量引燃后,在缸内继续燃烧导致的.该部分燃料的活性较低,需要被微火源引燃后才能燃烧,其主要作用是用于控制着火后的燃烧过程.该部分燃料的放热峰值较高且持续期较长,为燃料放热做功的主要阶段.由于高活性局部充量主要控制着火,而低活性均质充量主要控制后续燃烧过程,形成了一定的燃烧秩序,使得二级充量的放热过程得到了有效的控制,达到了控制整个燃烧过程的目的.

图2 理想的二阶充量放热过程Fig.2 Ideal two-stage charge heat release process

2 一种实现二级充量分层的喷油策略

采用大比例EGR 率,高增压压力及喷油策略控制等手段,可以有效实现柴油机的低温燃烧[16-18].而采用多脉冲喷射柴油,可以实现柴油的预混燃烧[19].本文为了实现柴油机的二级充量分层低温燃烧,采用双燃料喷射、多次喷射高活性燃料、正时调控等喷油策略,来实现二级分层低温燃烧.本文采用的喷油策略共有4 次喷油,前3 次喷油包括一次低活性燃料进气道喷射和两次高活性燃料缸内预喷,用来构筑低活性均质充量,而最后一次微量高活性燃料缸内直喷,用来构筑高活性局部充量.具体的喷油策略是在接近排气上止点曲轴转角为-360°CA ATDC 时,向进气道喷射低活性燃料,使得低活性燃料随活塞的运动,与空气得到充分的预混.然后在合适的相位,向缸内喷射两次高活性燃料,用以调控预混燃料的活性,这一部分喷入的高活性燃料,与之前的低活性燃料形成的混合气,形成了低活性均质充量.在本文中,分别选取-50°CA ATDC 和-38°CA ATDC 作为两次高活性燃料预喷的喷油提前角.所选取的两次高活性燃料的喷油提前角如图3 所示,采用多次喷射可以使得高活性燃料得到更好的混合.选取-50°CA ATDC作为第1 次高活性燃料预喷的喷油提前角,是因为如果喷射更为提前,油束会撞击缸壁造成湿壁,使得燃烧恶化;而选取-38°CA ATDC 为第2 次高活性燃料预喷的喷油提前角,主要目的是使得燃料喷入活塞凹坑的挤流区,面容比较大,使燃料充分混合.二阶充量的活性是可控的,通过改变高活性燃料和低活性燃料的喷射比例控制.而最后一次喷油,是在活塞运动至接近上止点处,向缸内直喷微量高活性燃料,该部分燃料的活性较高,且缸内温度压力较高,使得燃料直接被引燃,形成微火源,从而引燃之前充分预混的低活性均质充量.

图3 用以形成低活性均质充量的高活性燃料两次喷油提前角示意Fig.3 Schematic diagram of injection advance angles of high-active fuel for low-active homogeneous charge

3 实验设置

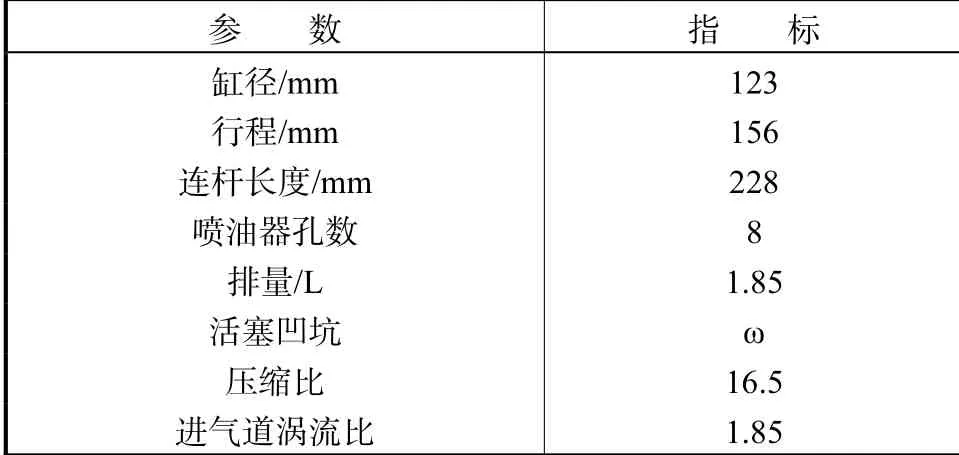

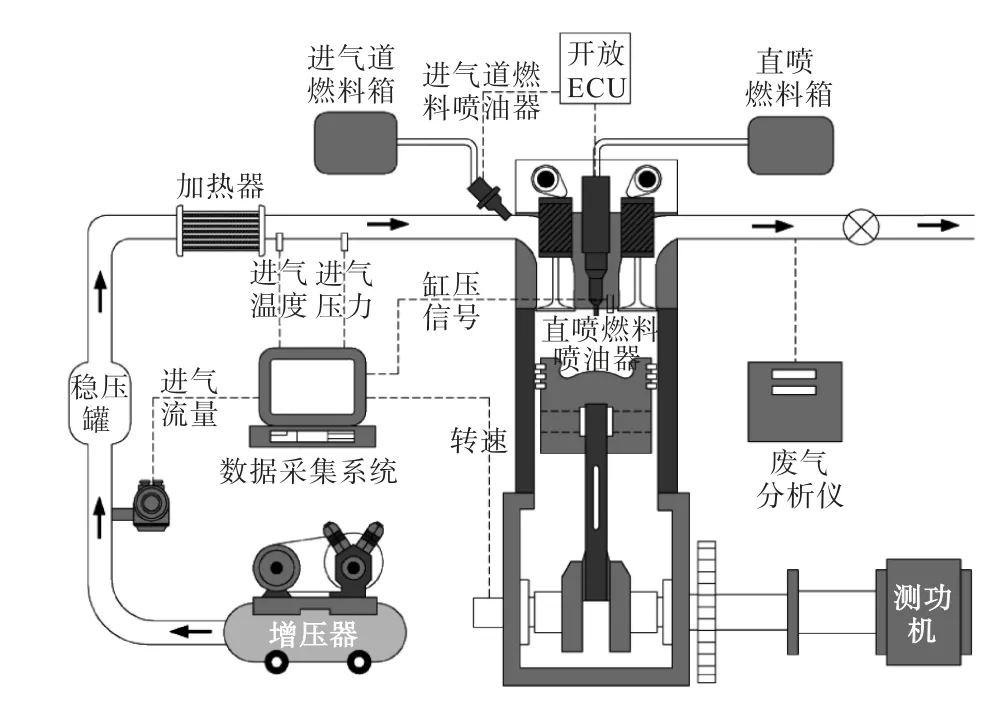

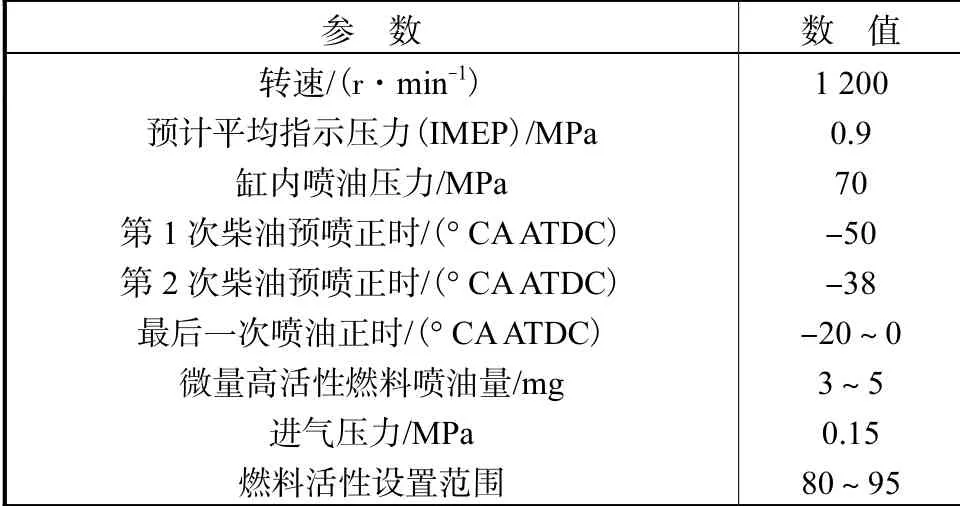

本实验在一台单缸机上进行.发动机的结构参数如表1 所示.本实验发动机的台架系统布置示意如图4 所示.其中,通过采用增压器机械增压的方式,向发动机提供稳定的进气压力,而进气流量,则通过精密流量计进行测量.在流量计之后连接一个300 L 的大容量稳压罐,用以减弱发动机脉冲进气带来的流量波动.而发动机的ECU 采用开放式ECU,可以灵活调节高活性燃料和低活性燃料的喷油量、喷油提前角、喷射次数等参数.发动机曲轴转角以及上止点信号,通过一个角标传感器获得.缸压通过Kisler 传感器获得,并通过Kisler 的电荷放大器,放大缸压信号,再输入数据采集系统.发动机的功率和转矩通过湘仪FC2000 测功机进行测量.而尾气排放包括UHC、CO、NOx等参数,通过一台便携式的ECOM-J2 KN 烟气分析仪进行测量.

表1 发动机结构参数Tab.1 Parameters of engine structure

发动机的冷却水温保持在(76±2)℃的范围内.为保证实验获得缸压的准确性,发动机在相同的工况内,获取1 000 个循环的缸压,进行平均后,得到该工况下的实验缸压.

实验工况如表2 所示.其中,发动机的转速保持在1 200 r/min.为探究一阶充量对燃烧始点的调控作用,将微量高活性燃料的喷油正时范围设置在-20~0°CA ATDC 之间,具体的喷油正时范围要根据发动机实验时获得的燃烧和排放参数确定.本实验中,高活性燃料采用柴油,低活性燃料采用乙醇,其燃料特性如表3 所示[20-21].低活性均质充量的活性采用马达法辛烷值定义,其活性的计算公式如下:

图4 试验台架系统布置示意Fig.4 Layout drawing of test bench system

表2 试验研究工况设置Tab.2 Experimental condition setting

式中:me和md分别为低活性均质充量中乙醇和柴油质量;RON,e和RON,d分别为乙醇和柴油的马达法辛烷值,其中RON,e=107,RON,d=0.预设实验中的低活性均质充量活性定在80~95 之间,实际实验过程中的活性要根据实验的具体情况选择.为保证IMEP 在0.8~0.9 MPa 之间,需要保证燃料理论完全燃烧的总热值接近,因此在改变活性的同时,需要兼顾燃料的喷油量,表4 为本实验中,不同活性对应的喷油量,用以确保燃料完全燃烧时的总燃热是接近的.而高活性局部充量的柴油喷油量,设置在3~5 mg,由于燃油量较低,仅起到点火的效果.

表3 燃料特性参数Tab.3 Fuel characteristic parameters

表4 不同活性对应喷油量Tab.4 Corresponding injection mass of different activities

4 实验结果与讨论

4.1 典型的二级分层燃烧分析

图5 为实际的二级充量的放热率曲线,喷油提前角为10°CA BTDC,辛烷值为85,该工况的高活性局部充量喷油量为5 mg.如图所示,该曲线呈现出了两阶段放热的特点,而与之前设想的二级充量放热有所不同的是,在一阶段放热基本结束后,曲线没有呈现出下降趋势,而是保持了一段放热率接近的过程后,继续上升.实际的二级充量放热过程,并不是单纯的第1 阶段燃烧结束后,第2 阶段燃烧才开始.高活性局部充量放热的同时,会使得部分低活性均质充量一起燃烧,因此出现了图5 中的放热现象.通过计算得知,当5 mg 微量柴油完全放热,产生的放热量应达到燃料总放热量的5.6%,而实际上,高活性局部充量基本燃烧完全时,接近CA 10,说明除了高活性局部充量外,部分低活性均质充量也参与燃烧过程.因此,二级充量放热并不一定严格遵循高活性局部充量完全结束后,低活性均质充量燃烧才开始燃烧的顺序,在高活性局部充量燃烧的同时,低活性均质充量也可能已经开始燃烧.如果低活性均质充量的当量比、活性、温度控制不当,甚至有可能出现低活性均质充量先于高活性局部充量燃烧的情况.

图5 实际的二级充量放热率曲线Fig.5 Actual two-stage charge heat release rate curve

当UHC 和CO 排放下降的时候,NOx的排放会上升.这是因为工况的改变会导致燃烧温度的改变,当燃烧温度提升时,NOx排放增加,并且由于温度上升,燃料燃烧更加完全,因此CO 的排放下降.在二级分层燃烧中,NOx(1.48~3.89 g/(kW·h))排放和CO(5.12~12.07 g/(kW·h))、UHC(4.93~6.5g/(kW·h))排放呈现出明显的trade-off 关系,指示热效率范围为0.437~0.469.

4.2 高活性局部充量正时对燃烧过程的影响

其他条件相同时,喷油时刻不同的两组工况的缸内压力和放热率曲线如图6 所示.该工况的活性为RON=85,高活性局部充量的喷油量为5 mg.两个工况的唯一区别为最后一次微量燃油的喷油正时不同,分别为-8°CA ATDC 和-10°CA ATDC.可以看出,随着高活性局部充量喷油正时的提前,燃烧过程是整体提前的,压力升高率和最大爆发压力升高,且燃烧持续期缩短.说明,高活性局部充量的喷油正时变化,会对燃烧过程造成一定影响.除了改变燃烧始点以外,由于燃烧始点的提前,导致整体燃烧过程提前,整体放热过程更加接近于上止点,造成最大压力升高率,最大爆发压力的升高和燃烧持续期的缩短.

图7 为着火始点在不同活性下随着高活性局部充量喷油正时变化的曲线.选取CA 5 做为燃烧过程的着火始点.高活性局部充量的喷油量为3 mg.随着喷油正时的推迟,着火始点也随之相应推迟.并且,在不同活性下,着火始点和喷油正时呈现出近似于线性变化的关系.虽然本实验中存在一定的进气流量与水温波动,然而,在这些波动存在的情况下,高活性局部充量的喷油正时对着火始点依然有着很强的调控作用.

图7 着火始点在不同活性下随喷油正时的变化Fig.7 Changes in ignition starting point with fuel injection timing under different activities

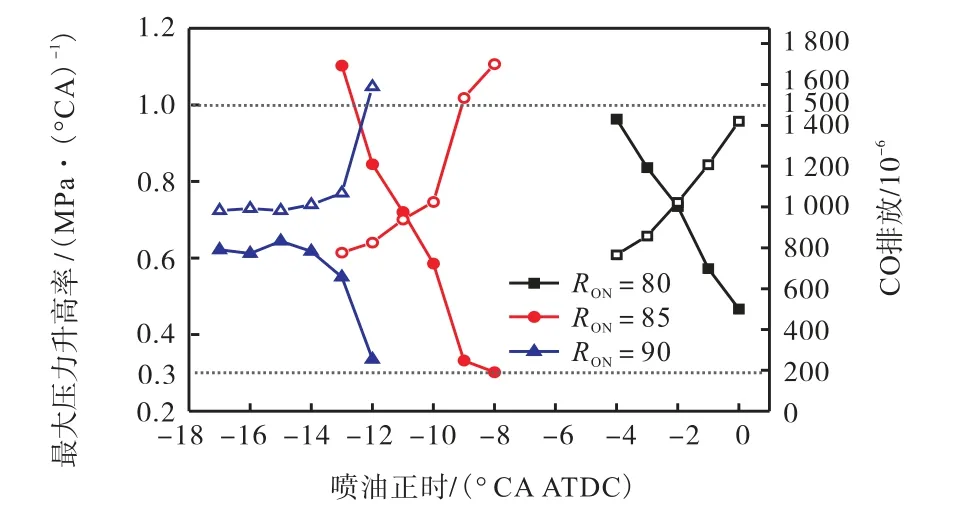

本实验设置中,选择的高活性局部充量的喷油提前角为0~-20°CA ATDC.实际上,由于最大压力升高率过大以及燃烧恶化等原因,并不能实现在每个活性下,高活性局部充量的喷油提前角都在 0~-20°CA ATDC.并且,如图7 所示,不同活性对应的喷油正时合适的工况不同.当活性增大,高活性局部充量的喷油正时就需要推迟,以防止压力升高率过高,发动机爆震.如图8 所示,在活性为RON=80,RON=85 的工况,随着喷油正时的提前,最大压力升高率越来越大,而CO 的排放呈现出下降趋势.当活性为RON=90 时,随着喷油正时的推迟,最大压力升高率以及CO 排放,并不一定随着喷油正时的变化而产生明显变化.研究者认为高活性燃料直喷喷油提前角较为提前时,燃烧接近于预混燃烧,此时最后喷入缸内的高活性局部充量,也与之前形成的低活性均质充量混合,而不是直接被压燃,不能够起到点火的作用.同时,由于高活性局部充量与低活性均质充量混合更加充分,不能形成充量状态二级分层,不再形成之前的高活性局部充量燃烧后低活性均质充量燃烧的燃烧秩序,从而不能使得着火始点以及整体燃烧过程随着喷油正时的提前而提前,因此压升和排放的变化都不是很明显.

图8 最大压力升高率及CO排放随喷油正时的变化Fig.8 Curves of maximum pressure rise rate and CO emission with fuel injection timing

改变高活性局部充量的喷油时刻,使得着火始点也发生了改变.而着火始点的改变,不仅仅会影响着火,也会影响后续燃烧过程,因此,喷油正时的改变对后续燃烧过程的影响也需要讨论.图9 为在不同活性下,喷油正时改变后,分别对CA 50、燃烧持续期、最大压力升高率、最大爆发压力的影响.在活性为RON=80 和RON=85 的工况中,随着喷油正时的提前,都呈现出CA 50 提前、燃烧持续期缩短、最大压力升高率和最大爆发压力升高的情况.这是因为随着喷油正时的提前,高活性局部充量的燃烧也更加提前,导致着火提前,整个燃烧过程更加集中于上止点附近,使得放热更加集中,燃烧持续期缩短且压升和爆压升高.而在RON=90 的工况中,随着正时的推迟,CA 50、燃烧持续期、压升和爆发压力并不呈现出单调变化关系,而是呈现出一个平台期.这是因为RON=90 工况的提前角本来就比RON=80 和RON=85 的提前角提前,随着燃料喷射的进一步提前,最后喷射的微量燃料被充分稀释,无法被立即压燃,而是和低活性均质充量一起混合后被压燃.可以看出,虽然高活性局部充量的喷油正时对着火始点有很明确的线性调控作用,但需要在合适的活性条件下.当活性过低,为了保证燃烧不恶化,会将喷油提前角提前很大的角度,导致高活性局部充量被充分稀释,与低活性均质充量一起燃烧,无法很好地控制着火时刻,且活性较低会导致燃烧恶化,UHC,CO 排放较高;而活性过高,为了降低最大压力升高率和最大爆发压力,会将喷油正时推迟,即使将正时推迟到0°CA ATDC,依然会出现爆发压力过大的情况,且活性过大,低活性均质充量会自行燃烧,使得高活性局部充量无法控制着火始点.

图9 CA 50,燃烧持续期,最大压力升高率,最大爆发压力随高活性局部充量喷油正时的变化Fig.9 Changes in CA 50,combustion duration,maximum pressure rise rate,and maximum in-cylinder pressure with high-active local charge injection timing

4.3 低活性均质充量活性对燃烧过程的影响

在前文中,讨论了高活性局部充量对燃烧始点以及后续燃烧过程的影响,可知,低活性均质充量的活性,对高活性局部充量控制着火始点的效果有着明显的影响.而低活性均质充量,不仅能影响着火始点,还能控制后续燃烧过程.由于活性不同会导致相同喷油正时的情况下燃烧始点不同,因此,讨论低活性均质充量的活性对后续燃烧过程的影响,需要保证燃烧始点一致,进而讨论低活性均质充量活性对后续燃烧过程的影响.分别在活性RON为80、85、90 的三个工况中,选取了CA 5 和CA10 接近的3 个点来对实验结果进行讨论.其中,RON分别为80、85、90 工况时,CA 5 分别为0.3°CA ATDC,0.6°CA ATDC,0.1°CA ATDC,而CA 10 分别为1.7°CA ATDC,2.1°CA ATDC,2°CA ATDC.如图10 所示,当着火始点接近时,随着活性的降低,CA 50 推迟,整体燃烧过程推迟,且燃烧持续期变长,最大压力升高率和最大爆发压力同时降低.虽然着火正时接近,但是由于活性的降低,使得整个燃烧过程趋于平缓.可见,高活性可以促进二级充量分层燃烧的燃烧过程,使得燃烧过程更加集中使得低活性均质充量更加容易引燃;而低活性能使得燃烧过程变得更加缓和,持续期变长且压升和爆发压力降低.这个结论可以用于探究低温燃烧的负荷拓展.

对于负荷拓展来说,当处于小负荷工况时,由于混合气过于稀薄,燃料难以燃烧,可以通过提升低活性均质充量活性来促进小负荷工况下的燃烧.并且由于低活性均质充量的活性变大,高活性局部充量引燃低活性均质充量也变得更加容易,因此可以进一步促进燃烧,从而向小负荷工况拓宽.而当处于大负荷工况时,由于最大压力升高率过高,可以降低活性,从而达到降低压升和爆发压力的效果,向大负荷工况拓宽.

图10 CA 50、燃烧持续期、最大压力升高率、最大爆发压力随活性变化Fig.10 Changes in CA 50,combustion duration,maximum pressure rise rate,and maximum in-cylinder pressure with different activities

在本实验中,在RON=75 的工况下,即使喷油正时推迟到0°CA ATDC,最大压力升高率也超过了1.2 MPa,最大压力升高值超过了低温燃烧的爆震极限.而当活性RON为RON=95 时,在喷油提前角为0到-20°CA ATDC 的所有工况范围内,CO、UHC 排放都严重超标,缸内压力、压力升高率过低,燃烧明显恶化.因此,在不同负荷的工况下,需要选择合适的活性范围来保证二级充量分层燃烧.

5 结论

(1) 在上止点附近喷射的微量燃料,即高活性局部充量,在合适的活性条件下能够对燃烧始点有着较好的调控效果,在一定范围内使得着火始点与喷油正时呈现出近似于线性变化的关系.

(2) 二级充量分层的放热曲线呈现出二阶段放热的特点,其中第1 阶段的放热为高活性局部充量以及部分低活性均质充量的放热,而第2 阶段的放热为剩余部分燃料的放热,合适的分层以及充量状态是保证二阶段燃烧有序进行的关键.

(3) 低活性均质充量的活性对后续燃烧过程有着明显的调控作用,活性较大时燃烧过程较为剧烈,较活性小的工况而言,整体燃烧相位相对提前,其持续期较短,压力升高率以及最大爆发压力较大.在不同的负荷工况下,选择合适的活性,是拓展二级充量分层燃烧负荷范围的重要因素.