高活性聚异丁烯生产、市场及发展趋势*

盛 哲,李庆利,尚 博,李冬茗,杨静涛

(1.中国石油吉林石化公司 研究院,吉林 吉林 132021;2.中国石油吉林石化公司 销售公司,吉林 吉林 132002;3.中国人民大学 经济学院,北京 100872;4.中国石油吉林石化公司 动力厂,吉林 吉林 132021)

高活性聚异丁烯是指相对分子质量在500~5 000,链末端甲基亚乙烯基数量超过60%的聚异丁烯。热稳定性好,耐化学性,耐气候性及裂解无残碳等是低分子量聚异丁烯的显著特点,因此被广泛用于润滑油添加剂、二冲程机油、电绝缘材料、粘合剂、腻子胶密封膏以及其它高聚物共混改性等领域[1]。高活性聚异丁烯比普通聚异丁烯具有良好的分散性和低温性,同时产品中不含卤素,产品一经问世就几乎渗透到低分子聚异丁烯所有的应用领域。由于高活性聚异丁烯独特的末端烯基结构,可作为大分子单体,进一步得到许多有用的衍生物。

1 生产情况

1.1 世界生产情况

高活性聚异丁烯是由德国BASF公司首先开发出来的,并于1994年将比利时的低分子聚异丁烯装置改造成高活性聚异丁烯装置。产品推向市场后对传统的低分子高活性聚异丁烯市场产生巨大冲击,逐步占领了中、高档润滑油以及燃料油添加剂部分市场。2000年,美国的雪佛龙菲利普斯公司和德克萨斯石油公司先后引进德国BASF公司技术,建成2套高活性聚异丁烯装置。

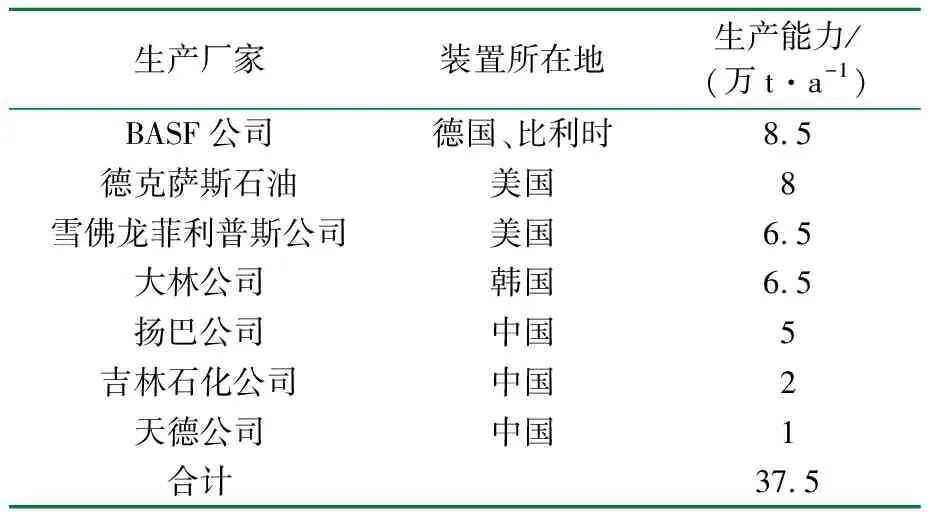

2013年,世界高活性聚异丁烯产能约为37.5万t/a,产量约为26万t,负荷率69%。BASF在与中国扬子石化合资建成5万t/a的高活性聚异丁烯装置后,成为全球最大的高活性聚异丁烯生产商,产能达到13.5万t/a。2013年全球高活性聚异丁烯生产企业及产能统计情况见表1。

表1 2013年全球高活性聚异丁烯生产企业及产能

近年来,欧美国家的高活性聚异丁烯需求已经趋于饱和,全球高活性聚异丁烯的生产向亚洲转移。在2009年12月韩国大林公司投产6.5万t/a高活性聚异丁烯装置后,BASF公司又与中国扬子石化公司达成5万t/a的高活性聚异丁烯合资项目,并于2011年12月投产,主要目标市场是中国大陆。日本石油化学公司正在开发高活性聚异丁烯技术,计划将川崎2万t/a聚异丁烯装置改建成高活性聚异丁烯装置。美国路博润公司也正在东南亚地区寻求合作伙伴以进入亚洲地区的高活性聚异丁烯市场。

1.2 国内生产情况

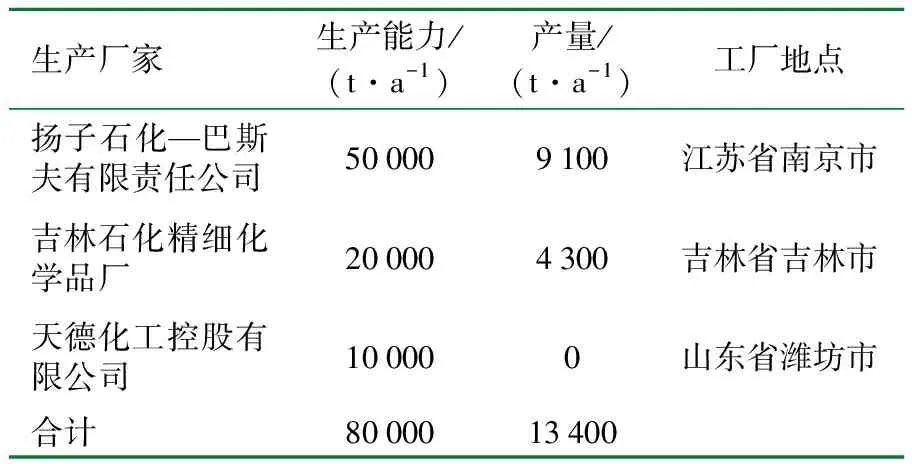

国内对高活性聚异丁烯的应用开发落后于国际。2013年国内共有3套高活性聚异丁烯装置,生产能力为8万t/a,实际产能为1.34万t/a,开工负荷率仅为17%。2013年国内高活性聚异丁烯生产企业及产能统计情况见表2。

表2 2013年国内高活性聚异丁烯生产企业及产能

2001年吉化集团公司开始高活性聚异丁烯技术开发,2003年成功开发出以BF3为催化体系的高活性聚异丁烯产品,并建成国内首套3 000 t/a的装置,产品推向市场后迅速替代进口产品。之后,吉化集团公司在2004年和2006年分别投产2套1万t/a的高活性聚异丁烯装置,成为国内最大高活性聚异丁烯生产商。

山东潍坊天德公司在2007年投资建成国内第二套高活性聚异丁烯,装置产能1万t/a。由于其技术和成本上的原因,目前该装置处于停产状态。

BASF公司看好中国国内市场,在2008年与扬子石化公司签订了5万t/a高活性聚异丁烯合作意向,并于2011年12月建成投产。该装置投产后对国内高活性聚异丁烯市场形成严重的冲击。

1.3 主要生产工艺

当前,世界上高活性聚异丁烯生产的工艺原理都是异丁烯在BF3催化剂下进行聚合反应,通过控制反应时间及温度,生成各种分子量的高活性聚异丁烯。整个工艺上最大的差别在于原料异丁烯的生产方式。

由于高活性聚异丁烯含有较高的末端甲基亚乙烯基,因此对原料异丁烯的纯度要求很高。目前国际上有2种得到高纯度异丁烯的方法:一种是从混合C4中直接抽提,目前国外公司主要采取这种生产方式;另一种是采用裂解MTBE,目前吉林石化公司和山东天德公司主要采取这种工艺。

用2种工艺生产出的异丁烯,在聚合成高活性聚异丁烯的质量上并没有明显差距,因为异丁烯生产工艺不同,在成本计算上采用2种不同模式,从而在终端产品高活性聚异丁烯成本上形成较大差异。2种生产工艺成本比较情况见表3。

表3 异丁烯2种工艺路线成本比较

目前国际上的MTBE都是由混合C4生产的。用混合C4生成MTBE,再裂解MTBE得到异丁烯,从工艺路线上比直接从混合C4抽提多了两步,由此得到的异丁烯的成本比较高,造成生产出的高活性聚异丁烯的成本也较高。

从目前整体生产水平看,同样是混合C4的工艺路线,韩国大林公司装置是在2009年建成投产,采用的工艺路线及技术水平均高于BASF公司现有装置,BASF公司的技术水平又优于国内吉林石化和山东天德2个公司。

2 市 场

2.1 国际市场

2013年,随着世界经济的复苏,高活性聚异丁烯的市场需求逐渐恢复并有所增长,比2008年市场的总需求量增长了13%。

世界高活性聚异丁烯主要消费地区为欧洲、北美和亚洲地区,目前北美是最大的高活性聚异丁烯消费地区,占整体消费的50%。而亚洲是高活性聚异丁烯需求增长最快的地区,从2009年到2013年,年均增长率超过了15%。

目前国外高活性聚异丁烯主要消费在高档润滑油、无灰分散剂、乳化炸药的乳化剂等方面。全球添加剂的总生产能力达到约450万t/a,消费总量约在(380~410)万t[2],其中用高活性聚异丁烯生产的添加剂年消费量约40万t。主要用户是世界四大润滑油生产商:路博润公司、润英联公司、雪弗龙公司、乙基化学公司,四大公司控制了全球添加剂90%以上的市场份额。全球添加剂消费结构见图1。

润滑油添加剂组分图1 全球添加剂消耗百分比(按功能统计)

美国生产的高活性聚异丁烯1/3用于润滑油方面,1/3用于非润滑油领域,而日本已有2/3用于非润滑油方面。

2.2 国内市场

与国外市场相比,国内高活性聚异丁烯的应用刚处于起步阶段,目前主要集中在无灰分散剂和乳化炸药的乳化剂2方面。无灰分散剂占消费总量的75%,乳化剂占消费总量的20%。

国内对高活性聚异丁烯应用研究从2004年吉化集团公司首套高活性聚异丁烯装置建成开始,产品一经投放市场就快速的进入到润滑油添加剂和乳化炸药的乳化剂市场,因其产品性能与国外同类产品相同,提升了国内润滑油添加剂和乳化剂的产品质量,达到国际先进水平,使得国内润滑油添加剂和乳化剂能够进入国际市场。下游市场的快速发展也反过来带动了国内高活性聚异丁烯需求的快速增长,从2004年2 500 t/a到2007年13 000 t/a,需求年均增长率达到了140%。

2008年到2009年,受国际金融危机影响,特别是原油高油价对国内成品油市场带来了极大的影响,高活性聚异丁烯市场进入冬眠期。因成品油成本增加,炼化企业亏损影响,国家发改委在2008年12月18日下发的《关于降低成品油价格的通知》明确规定“统一取消清净剂加价”,使国家环保部发布的强制性国家标准GWKB1—1999《车用汽油有害物质控制标准》关于“车用汽油中应加入能有效清除积碳的清净剂”的强制性要求无法继续贯彻执行,国内刚刚起步的汽柴油清净剂的研发被迫叫停。汽柴油清净剂研发的停止,使得高活性聚异丁烯在国内最具发展前景的应用暂时停止,严重制约了高活性聚异丁烯的发展。

2009年底,随着韩国大林6.5万t/a高活性聚异丁烯装置投产,产品迅速进入中国市场,国内市场进入激烈竞争时期,产品市场价格跌破万元,各生产厂家都处于亏损。随着2011年扬巴公司5万t/a高活性聚异丁烯装置投产,国内市场进入整合期,市场份额重新分配。随着竞争的激烈,中国本土企业在成本压力下市场份额正在逐渐缩小,山东潍坊天德公司更是退出市场。合资和进口产品的市场份额从2009年的28%上升到2013年的77%。2009年~2013年国内供应商的销售情况见表4。

表4 2009年~2013年国内供应商的销售情况

从近几年国内高活性聚异丁烯市场情况看,国内对高活性聚异丁烯的研发还处于一个初期阶段,国内装置能力虽然足够但开工率极低,根本原因在于国内的异丁烯资源不足。

目前吉林石化和潍坊天德公司采用的都是用MTBE裂解生成的精异丁烯为原料生产高活性聚异丁烯,而扬巴公司和韩国大林采用的是国际先进的从混合C4中直接抽提或由石油裂解中直接生产精异丁烯的方法,在成本上就比国内吉林石化和潍坊天德公司具有优势。而近几年随着国内成品油产量的提升,作为汽油中主要添加剂的MTBE的需求越来越大,减少了精异丁烯的供应,造成高活性聚异丁烯资源的不足,也抑制了国内对高活性聚异丁烯应用的进一步开发。

2.3 价格分析与预测

2009年,在整体国际经济不景气的背景下,国内高活性聚异丁烯销售进入困境。在产品价格急剧下滑的形势下,国内各大润滑油添加剂厂和乳化炸药厂为整体压低采购成本,采用倒逼方式,逼迫原料供应商降价,使得市场价格开始回落。2009年底,韩国大林公司6.5万t/a高活性聚异丁烯装置投产,在当时韩国国内售价低于出口价格的情况下,韩国大林产品开始大规模出口,中国作为最近的市场首当其冲。为尽快打开中国市场,韩国大林公司采取低价让利销售模式,在极短时间内就打开国内市场,部分大用户的接货价格低于市场平均价格1 000元/t。

受进口产品价格的冲击,国内高活性聚异丁烯市场价格主要参考进口产品的价格。近几年随着国际经济的缓慢复苏以及国内市场供需关系的稳定,国内高活性聚异丁烯市场价格开始缓慢回升,逐渐恢复正常。进口价格从2009年的均价1 580美元/t上升到2013年的均价2 410美元/t,价格年增长率为10%。2009年~2013年进口高活性聚异丁烯价格走势图见图2。

日期图2 2009年~2013年进口高活性聚异丁烯价格走势图

进入2013年,随着国内高活性聚异丁烯市场整合结束,主要供应商的目标市场大体划分完毕,市场进入良性发展。随着国内高活性聚异丁烯下游市场全面恢复,2013年价格也处于缓慢上升。2013年全年高活性聚异丁烯进口价格走势情况见图3。

日期图3 2013年高活性聚异丁烯进口价格走势图

与国际发达国家相比,国内在润滑油添加剂、燃油清净剂以及乳化炸药乳化剂的发展上还处于一个较低的水平,随着国内对这些行业需求的增长,国内高活性聚异丁烯必将迎来一个新的发展高峰。在今后一段时间内,国内高活性聚异丁烯的需求量和价格还会继续增长。

3 科研开发及技术进展

目前,国内高活性聚异丁烯的科研开发工作主要集中在无灰分散剂、燃油清净剂和乳化剂3个方面。与传统普通低分子聚异丁烯工艺相比,其优越的环保性能更受市场欢迎。

3.1 无灰分散剂

高活性聚异丁烯无灰分散剂是聚异丁烯无灰分散剂的改进品[3-6],属于环保型无灰分散剂,通过热加合工艺让高活性聚异丁烯、顺丁烯二酸酐、多乙烯多胺等原料进行合成,产品在具有普通聚异丁烯通过氯化法生产的无灰分散剂的一般性能外,还具有下列特点:氯含量低;外观色泽较浅;浊度低,与ZDDP等添加剂的配伍性好。高活性聚异丁烯无灰分散剂燃烧后不产生残渣,并且由于高活性聚异丁烯无灰分散剂不含氯,燃烧时不会生成对环境有害的二噁英。

高活性聚异丁烯和马来酸酐通过热加合法反应生成聚异丁烯丁二酸酐,与普通低分子聚异丁烯相比,生成聚异丁烯丁二酸酐等产物的收率高,极大地提高了反应转化率和聚异丁烯丁二酸酐的产率,而且,高活性聚异丁烯的分子量分布较窄,粘度较低,用其制得的添加剂的低温性能较好。聚异丁烯丁二酸酐再与多乙烯多胺、季戊四醇等反应可制成多种无灰分散剂。

3.2 聚异丁烯胺

聚异丁烯胺是生产第四代汽油清净剂的主要原料。要求高活性聚异丁烯的分子量分布要非常窄,主要工艺路线是:先氧化,再胺解,最后复合等。聚异丁烯胺是一种表面活性剂,具有较高的活性。由于具有较好的分散、清净、破乳和抗氧化性能,用聚异丁烯胺调制的汽油清净剂并广泛应用在清除发动机关键部位上,如喷嘴、进气阀和燃烧室里的沉积物和积碳,降低发动机的废气排放和油耗。

目前,我国南京东南大学对聚异丁烯胺的技术有深入研究,都是采用相对分子质量1 000的高活性聚异丁烯为主要原料,主要工艺有两种。第一种是高活性聚异丁烯与HBr气体反应,利用过氧化物进行自由基反马氏加成反应,得到溴化聚异丁烯,溴化聚异丁烯再与氨进行亲核取代反应就可生成聚异丁烯胺[7]。第二种是通过双氧水氧化高活性聚异丁烯得到环氧聚异丁烯,再用乙二胺将环氧聚异丁烯胺解就可得到聚异丁烯胺[8]。

3.3 其 它

高活性聚异丁烯与苯酚等羟基芳香化合物反应可生成聚异丁烯基酚,能大幅度提高转化率。高活性聚异丁烯与苯酚反应得到的产品也是一种良好的分散剂。

高活性聚异丁烯还可以进一步衍生出众多新产品[9],在端基引进不同的官能团能得到不同产品,从而增加许多新用途,如多功能润湿剂聚异丁烯酸甘油酯、高分子材料内增塑剂等。

4 结束语

从2013年初开始,国内各地雾霾天气频繁出现,环境污染已成为中国政府必须高度重视的问题。从2013年5月份开始,国内加快了对环境污染的治理,各项政策陆续出台,特别是2013年9月10日国务院下发《大气污染防治行动计划》通知和9月23日出台的成品油升级方案,都表明了对环境污染治理的决心。这些政策的出台将有利的促进国内高活性聚异丁烯发展,使得国内对高活性聚异丁烯的开发应用更上一个台阶。

(1) 润滑油。国内将积极开发高档润滑油添加剂,从而改变目前国内只能生产中低档添加剂,高档添加剂全部依赖进口的局面。高活性聚异丁烯生产的无灰分散剂是高档润滑油的主要产品。

(2) 燃油清净剂。汽柴油质量的升级是治理尾气排放的方法之一,但燃油清净剂的应用也必不可少。燃油清净剂能有效的处理燃油燃烧过程中产生的积碳,使得燃烧更完全。高活性聚异丁烯是生产燃油清净剂的主要原料。

(3) 乳化剂。用高活性聚异丁烯生产的乳化剂无论在产品质量和保质期方面都远远优于普通聚异丁烯生产的乳化剂。从安全角度考虑,也要大力发展高活性聚异丁烯生产的乳化剂。

[ 参 考 文 献 ]

[1] 陈勇.高活性聚异丁烯[J].化工科技市场,2001,24(8):15.

[2] 张晓熙.国内外润滑油添加剂现状与发展趋势[J].润滑油,2012,27(2):1-4.

[3] 韩秀山,丛蔚然.高活性低相对分子质量聚异丁烯[J].化工时刊,2001(02):1-5.

[4] 陈勇.高活性聚异丁烯[J].化工科技市场,2001(08):15-17.

[5] 韩秀山.高活性低分子量聚异丁烯[J].化工生产与技术,2001,8(3):14.

[6] 陈勇.热加合法生产单聚异丁烯丁二酰亚胺无灰分散剂[J].精细与专用化学品,1999(02):19-20.

[7] 周月华,陈志明.聚异丁烯胺汽油清净剂的合成过程研究[J].化工时刊,2004,18(8):39-42.

[8] 陈森,陈志明,杨永红.汽油清净分散剂聚异丁烯胺合成过程研究[J].化工时刊,2004,21(9):8-10.

[9] 韩秀山.低聚异丁烯的应用及遥爪低聚物[J].弹性体,1997(03):36-41.