耦合化学链气化的BIGCC 系统性能模拟和分析

穆 林,赵 琳,翟镇德,王然宇,尚 妍,尹洪超

(大连理工大学能源与动力学院,大连 116024)

我国每年约有9 亿吨作物秸秆、4.5 亿吨林业剩余物产生,这些生物质大部分被露天燃烧,造成了环境污染和资源浪费[1-2].因此,生物质的合理利用有重要意义[3].生物质整体气化联合循环发电(BIGCC)是生物质资源化利用的重要手段之一.瑞典在1996年成功运行了世界首座BIGCC 电厂,随后美国、英国、意大利等国家也相继开展生物质发电的相关研究,我国研究虽起步晚,但发展迅速.

BIGCC 中燃气轮机对燃料气要求严格,传统生物质气化技术制备的合成气焦油含量高,无法满足燃气轮机进气要求,需对设备进行改造.生物质化学链气化技术可以降低合成气中焦油含量,提高合成气产率,是理想的生物质气化技术[4-5].Fe2O3作为载氧体在气化反应器中与生物质反应失去晶格氧,还原产物被送入空气反应器与氧气反应恢复晶格氧,Fe2O3还将热量从空气反应器传递到气化反应器中以实现系统能量自平衡[6].黄振等[7-8]研究表明,与常规气化方式(即用纯氧或高温水蒸气作为气化剂进行生物质气化)相比,化学链气化可以显著提高气体产率、碳的转化率及气化效率;而且化学链气化技术不需制备纯氧和高温水蒸气,节省了设备投资和制备能耗[9].Song等[10]研究结果显示,化学链燃烧的反应产物中未检测到NO 和NO2,表明应用化学链技术可以抑制热力型和燃料型氮氧化物生成,减少含氮污染物的产生.

制备合成气时,化学链气化技术在产物品质、经济性和环保性等方面均优于常规气化技术,与BIGCC 耦合的应用前景广泛,Ge 等[11]的模拟结果也证明了耦合系统的发电效率高于常规系统的发电效率.本文将进一步研究耦合化学链气化的BIGCC 系统性能,利用Aspen plus 软件对系统进行模拟,考察化学链气化部分主要参数(气化反应器温度、载氧体与生物质摩尔比)和余热锅炉汽水循环主要参数(高压、中压、低压蒸汽压力)对系统性能的影响;对耦合系统进行发电效率分析和火用分析,并与常规系统进行比较.

1 模拟流程及评价指标

1.1 系统概述

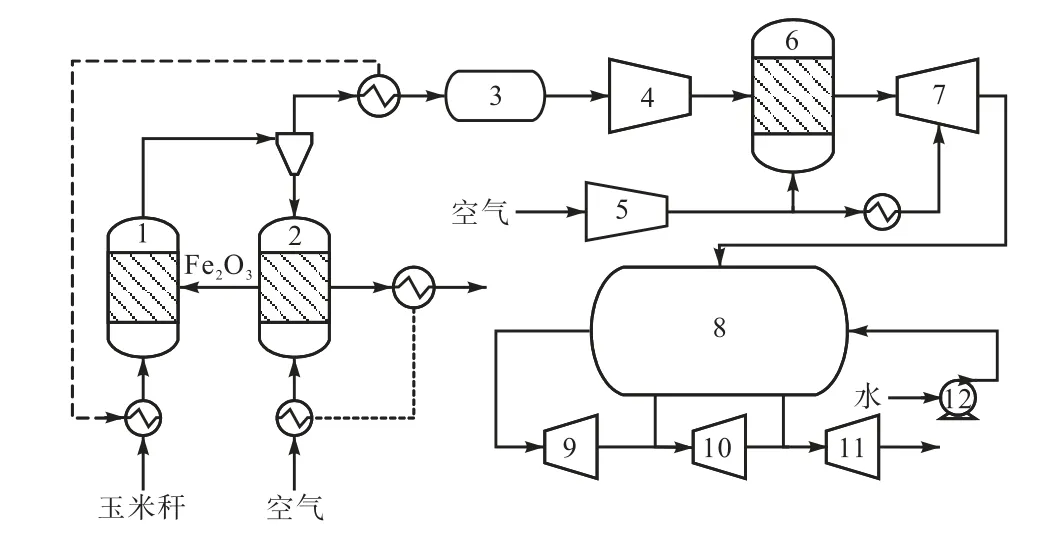

耦合化学链气化的BIGCC 系统包含生物质化学链气化净化、燃气轮机、余热锅炉、蒸汽轮机4 部分,系统示意图见图1.系统选用玉米秆作为气化原料,工业分析、元素分析和热值见表1.玉米秆经过化学链气化系统产生合成气,从空气反应器流出的欠氧空气温度较高,可用于空气反应器入口空气预热,合成气从气化反应器流出后采用常温湿法进行净化,先冷却到40 ℃左右再除尘脱硫,冷却放热用于预热玉米秆.净化后的合成气通入燃气轮机燃烧室中,与经压缩机压缩后的空气混合燃烧,燃烧得到的烟气进入透平发电,为保护透平叶片,通入一些空气作冷却气体,这部分空气也由压缩机提供.从透平出口排出的烟气通入三压再热型余热锅炉中,余热锅炉的换热量和燃气与汽水温度的变化关系见图2,水蒸气被烟气加热后从余热锅炉中流出进入蒸汽轮机中发电[11].

图1 耦合化学链气化的BIGCC系统示意Fig.1 Schematic of BIGCC system coupled with chemical looping gasification

表1 工业分析和元素分析(空气干燥基)[12]Tab.1 Proximate and ultimate analysis(air dried basis)[12]

图2 换热量和燃气与汽水温度的变化关系Fig.2 Relationship between heat exchange and gas and steam-water temperatures

1.2 系统模拟

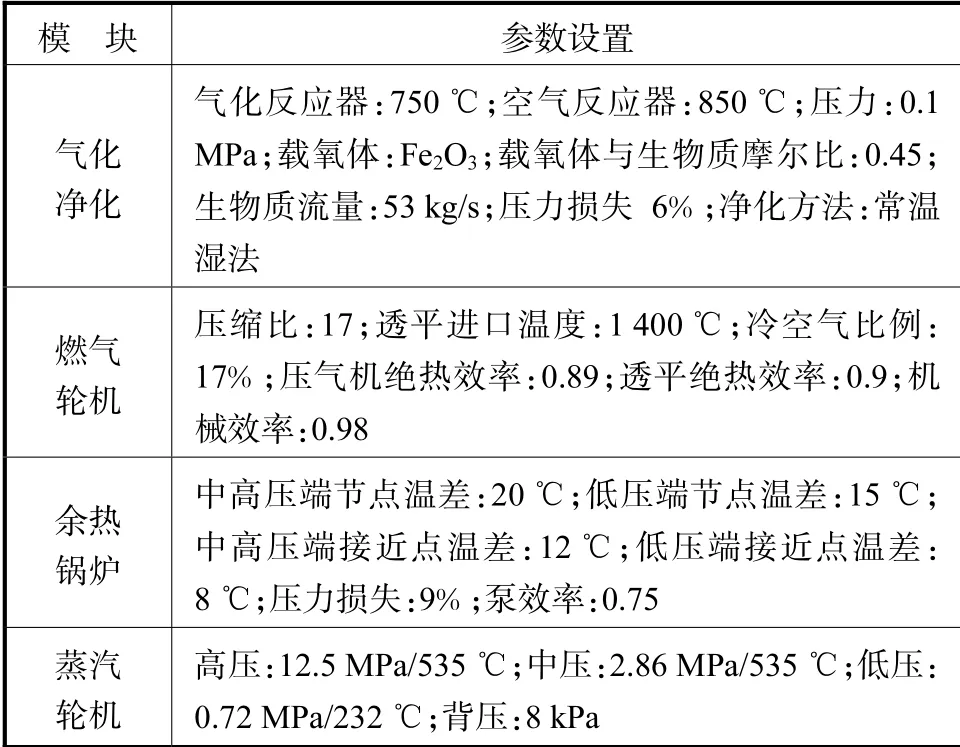

本文模拟采用Aspen plus 软件,各部分的参数设置见表2.Aspen plus 是流程模拟的常用软件,可以在较短时间内模拟得到较精准的宏观参数,如出口烟气温度、组成成分等[13],对系统的设计、放大、优化以及提高效率有重要意义.

载氧体选用Fe2O3,来源于铁矿石,具有价格低、耐磨性好、可循环性强、储量丰富等优点[9,14].黄振等[7]研究发现,当反应温度超过850 ℃时,铁矿石的烧结现象加剧,因此空气反应器温度设定为850 ℃;为便于热量传递,气化反应器与空气反应器需有一定温差,且设定的温度还需使整个系统满足热量自平衡,因此气化反应器温度设定为750 ℃.气化产生的粗煤气经净化后通入燃气轮机燃烧室中,净化方法分为常温湿法净化和高温干法净化,高温干法净化是一种有潜力的合成气净化方式,尚在研究阶段,不具备大规模应用的条件,故选择应用更广泛的常温湿法净化.燃气轮机是发电系统最重要的设备,余热锅炉类型根据燃气轮机参数选择.本系统选择M701F 型燃气轮机,设计工况下排烟温度为586 ℃,当排烟温度在593 ℃左右时,选择三压再热型余热锅炉,余热锅炉参数和蒸汽轮机参数根据经验值推荐和热平衡计算结果设定[15].

表2 性能模拟运行参数的设定Tab.2 Setting for the operating parameters in performance simulation

1.3 系统评价指标

运用热力学第一定律得到系统的发电效率,评价系统发电能力,运用热力学第二定律得到系统整体及各组成部分的效率、损率,从的角度分析各部分对系统的影响程度,为进一步优化提供依据.此外,对化学链气化系统进行评价时还考虑了系统的吸放热情况.评价涉及公式如下[16-17].

1.3.1 能量分析

系统的发电效率ηEN(%)为

式中:Wnet为系统净功;mbiomass为生物质流量;QLHV,bio为生物质的低位发热值;WGT为燃气透平输出功;WST为蒸汽透平输出功;WCOMP为压缩空气耗功;WP为泵耗功;Wbiomass为压缩合成气耗功.

式中:Egain为收益;Epay为消耗.对于生物质发电系统,收益为发电量,消耗为消耗的生物质的.

式中:Ej,in为输入模块的,Ej,out为输出模块的.

式中:Ein为输入系统的总.

2 结果与分析

在燃气轮机型号确定的情况下,考察化学链气化参数和余热锅炉汽水循环参数对系统性能的影响,并将耦合系统和常规系统进行性能对比,比较两种系统的效率和系统中各个部分的损失.

2.1 化学链气化对系统性能的影响

生物质气化部分是发电系统的重要组成部分,本文采用化学链气化的方式,其中气化反应器温度TGR和载氧体与生物质的摩尔比Fe2O3/C 会对制备的合成气品质产生重要影响,是影响气化过程的重要反应条件[5,19].

2.1.1 TGR对系统性能的影响

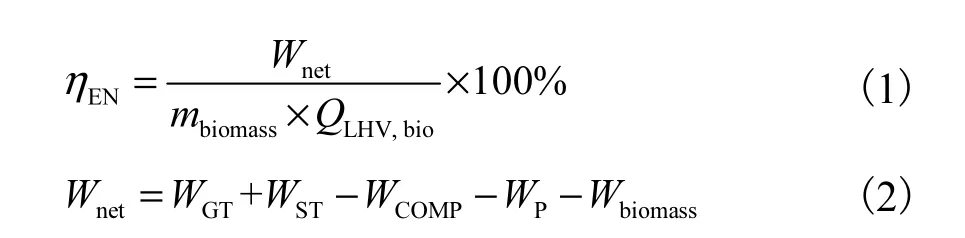

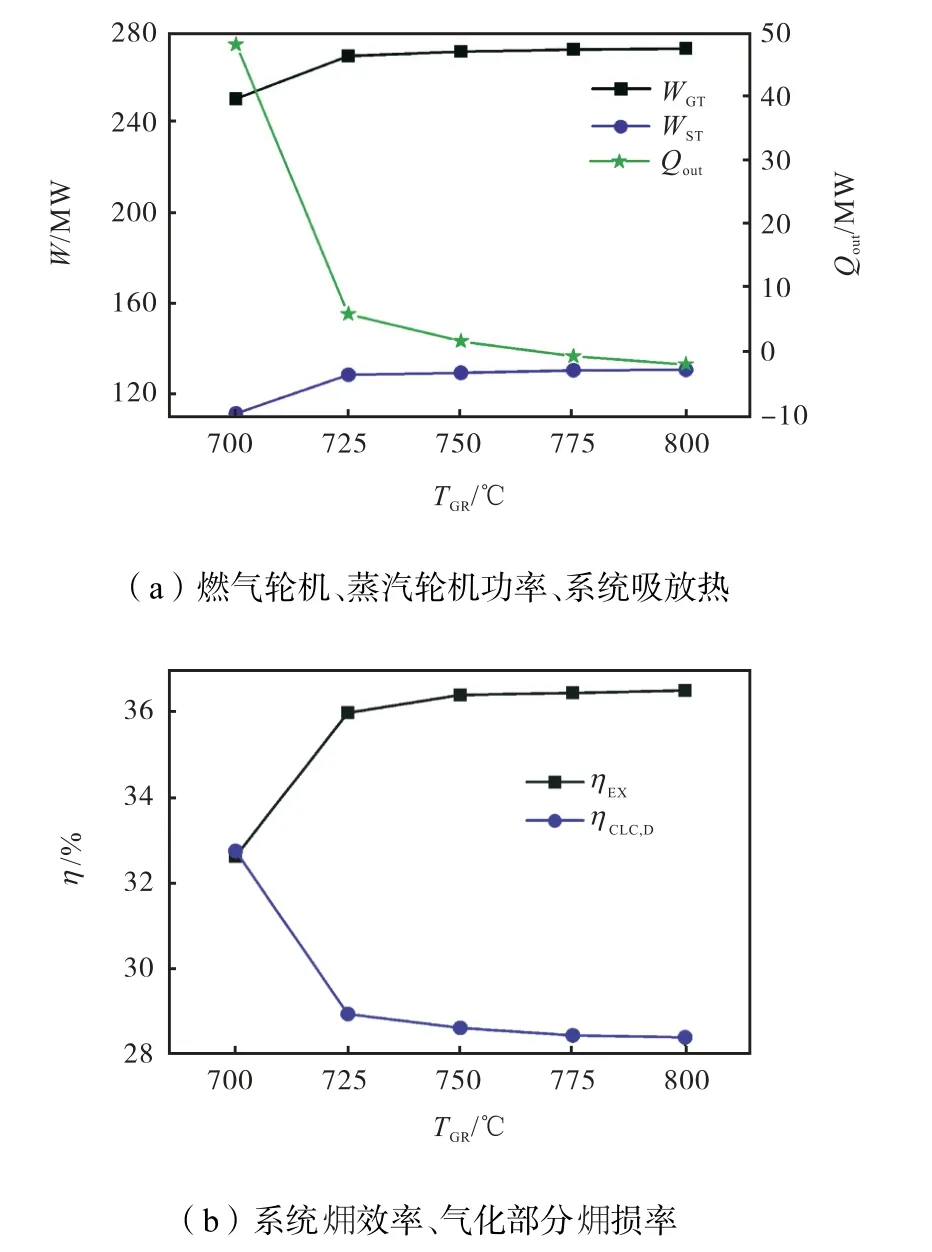

如前所述,为防止载氧体结焦,气化反应器反应温度控制在850 ℃以下,为便于热量传递,需与空气反应器有一定温差,故气化反应器温度设定在700~800 ℃范围内变化,玉米秆的进料量为 53 kg/s,Fe2O3/C 设定为0.45.反应过程中,气化反应器内的热解反应和气化反应大多是吸热的,无外热源的情况下,反应器无法维持在设定温度,而空气反应器内反应是放热的,其热量可传递到气化反应器中维持化学链气化整体热量自平衡[7].

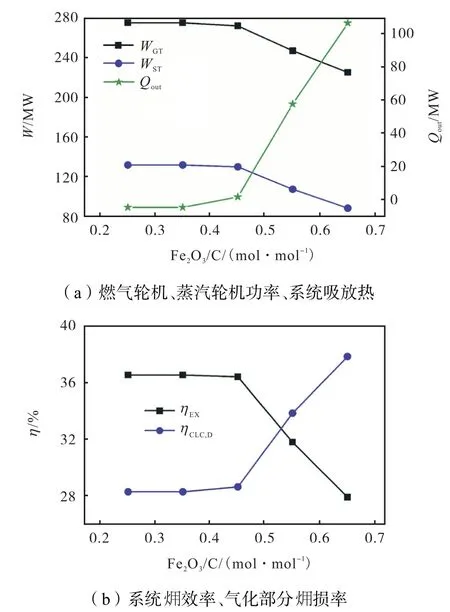

图3(a)是化学链气化系统的吸放热Qout以及燃气轮机WGT、蒸汽轮机WST的发电情况,系统吸热时Qout为负,放热时Qout为正.随着温度升高,系统由放热逐渐变为吸热,燃气轮机和蒸汽轮机的发电功率都随温度升高而增大.原因为温度升高,合成气中CO 和H2含量增多,生成CO 和H2的反应是吸热的,因此系统吸热量增多,无法维持热量自平衡.由于CO 和H2的含量增多,合成气的热值升高,在燃气轮机中燃烧产生的烟气温度升高,因此透平的入口烟气温度高,燃气轮机的发电功率增大,进入余热锅炉的烟气温度也升高,蒸汽产量增大,蒸汽轮机的发电功率提高.但温度对系统性能的影响有限,温度高于750 ℃时,汽轮机功率增加的速率变缓,且系统不能维持热量自平衡,因此750 ℃是较好的温度选择.图3(b)是系统效率ηEX和化学链气化部分损率ηCLC,D随温度的变化情况,温度升高,气化部分损率降低,气化过程中更多能量被有效利用,系统的效率升高.700~750 ℃范围内,效率和损率变化速率较快,效率由32.61%增大到36.18%,损率由32.74%减小到28.66%;750~800 ℃范围内,变化速率减缓,效率仅增大了0.46%,损率减小了0.22%.

图3 TGR对系统性能的影响Fig.3 Effect of TGRon system performance

2.1.2 Fe2O3/C 对系统性能的影响

化学链气化过程中载氧体与生物质的摩尔比也是影响气化过程的重要因素[20],载氧体过多,合成气品质下降,载氧体过少,系统无法维持热量自平衡[11],设定Fe2O3/C 在0.25~0.65 变化,气化反应器温度为750 ℃,其他参数与温度优化时相同.

如图4,Fe2O3/C 在0.25~0.45 范围内变化时,摩尔比增大,系统发电功率和效率没有显著变化,当Fe2O3/C 大于0.45 时,摩尔比增大,系统性能显著下降.原因为Fe2O3/C 在0.45~0.65 范围内时,载氧体的量过多,气化反应器内反应生成较多的CO2和H2O,不仅降低了合成气品质以及燃气轮机、蒸汽轮机的做功能力,而且使气化反应器放出大量的热,气化过程损失显著增加,由28.66%增大到37.78%,进而使系统整体的效率从36.18%下降到27.91%.因此Fe2O3/C 应设定在0.25~0.45 范围内,且摩尔比为0.45 时,系统发电功率较大、效率较高且不需外界提供热量,故选择0.45 为系统模拟参数.

图4 Fe2O3/C 对系统性能的影响Fig.4 Effect of Fe2O3/C on system performance

2.2 余热锅炉汽水循环参数对系统性能的影响

余热锅炉利用燃气轮机排烟余热生产水蒸气供给蒸汽轮机发电,其参数的选择对系统性能有重要影响[15].本文着重研究了汽水循环中高压、中压、低压蒸汽压力pH、pI、pL对系统性能的影响.

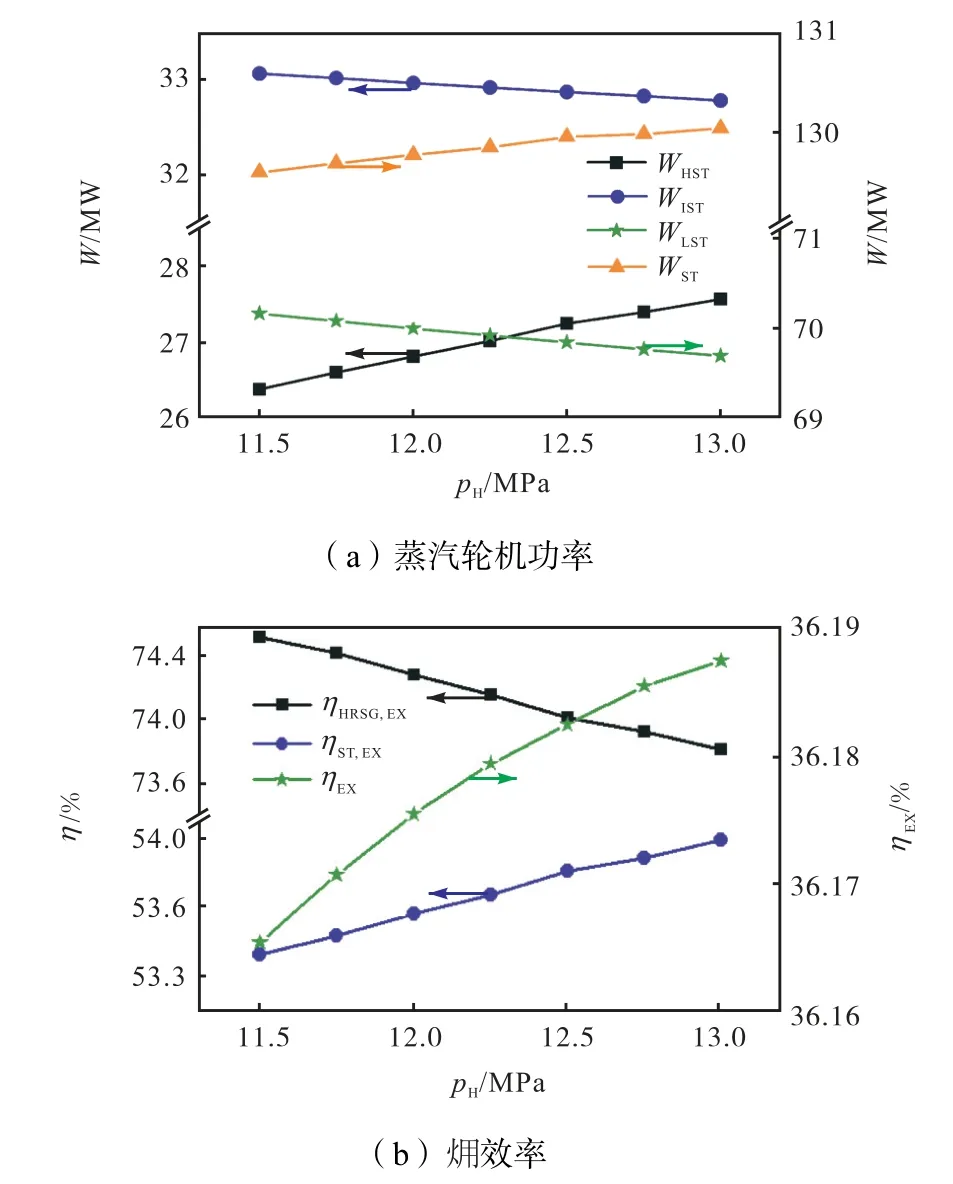

在前文的研究基础上,考察高压蒸汽压力在11.5~13.0 MPa 范围内变化时对系统性能的影响.图5(a)表明,高压蒸汽轮机功率WHST随pH升高而增大,中压WIST、低压WLST蒸汽轮机功率均减小,蒸汽轮机整体功率WST略有增大,从129.61 MW 上升到130.04 MW.压力升高,高压蒸汽品质提高,做功能力增强,但烟气在高压段换热多导致中低压段产生的蒸汽湿度增加,因此中压、低压透平功率减小[21].图5(b)是余热锅炉、蒸汽轮机以及系统的效率ηHRSG,EX、ηST,EX、ηEX随pH变化情况,pH增大使余热锅炉效率降低,蒸汽轮机效率升高.虽然pH升高使得余热锅炉产生的高压蒸汽焓值增大、品质提高,但高压蒸汽产量减少,中低压蒸汽焓值不变,中压蒸汽产量减少,低压蒸汽产生增加,产生的蒸汽物流降低,因此余热锅炉效率从74.52%下降到73.80%,从余热锅炉流出的蒸汽物流减小,而蒸汽轮机的功率增大,故蒸汽轮机效率从53.33%上升到53.98%.从整体角度评价,pH从11.5 MPa 增大到13 MPa,系统效率从36.17%上升到36.19%,增大高压蒸汽压力有利于系统性能提升,但效果并不显著.

图5 pH对系统性能影响Fig.5 Effect of pHon system performance

研究中压蒸汽压力对系统性能影响时,选定的范围是2.5~3.5 MPa,图6(a)表明pI升高,中压蒸汽轮机功率增大,高压、低压蒸汽轮机功率均减小,蒸汽轮机总功率先增大后减小,在pI为3.25 MPa 时达到峰值130.20 MW.图6(b)表明,pI由2.5 MPa 增大到3.5 MPa,余热锅炉效率从72.33%升高到75.21%,蒸汽轮机效率从54.43%降低到52.76%.效率先升后降,在3.25 MPa 时效率最高为36.21%.因此,提高 pI,系统性能先提升后略有下降,在3.25 MPa 时系统性能较好.

图6 pI对系统性能影响Fig.6 Effect of pIon system performance

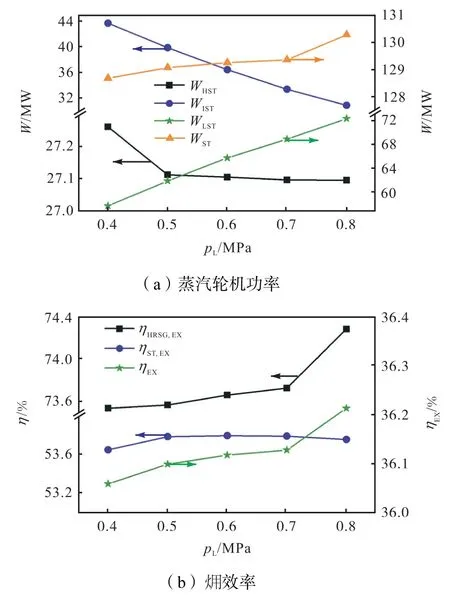

低压蒸汽压力的研究范围为0.4~0.8 MPa,如图7,pL升高,低压蒸汽轮机功率增大,高压、中压蒸汽轮机功率下降,总功率由 128.68 MW 上升到130.25 MW,余热锅炉的效率由 73.54% 增大到74.27%,蒸汽轮机效率先略有增大再缓慢减小,由53.63%上升到53.79%后下降到53.75%,整体效率由36.06%增大到36.21%,表明升高pL对系统性能提升有促进作用.

对于余热锅炉的汽水循环系统,高压、低压蒸汽压力升高有利于系统性能提升,中压蒸汽压力对系统性能的影响是先提高后降低,存在一个最优压力使系统性能达到最佳,模拟结果与文献[21]描述的变化趋势吻合.高压蒸汽压力对系统性能的影响幅度较小,中低压蒸汽压力对系统性能的影响相对明显.选择合适的汽水循环参数,可以减小系统的损失,提高效率,本文模拟最佳参数分别为13 MPa/3.25 MPa/0.8 MPa,比三压再热型余热锅炉蒸汽压力的经验选取值12.5 MPa/2.86 MPa/0.72 MPa 略高,实际生产过程中还需考虑成本、热量损失等因素,工况也有所不同,因此参数略有偏差.

图7 pL对系统性能影响Fig.7 Effect of pLon system performance

2.3 耦合系统与常规系统的性能对比

在对比耦合系统和常规系统性能的同时,还考虑了两种压力条件下制备合成气对系统性能的影响:①常压条件下制备合成气后加压到1.7 MPa 通入燃烧室;②先加压到1.7 MPa,在高压条件下制备合成气后直接通入燃烧室.

2.3.1 常压气化时系统性能对比

为比较耦合化学链气化的BIGCC 系统与常规气化的BIGCC 系统性能差异,利于Aspen plus 软件分别对两系统建模,常规气化系统选择纯氧作为气化剂,空分设备不进行建模,制氧耗功以0.261 kW·h/kg 计算[17],纯氧中O2占比95%,N2占比5%.两系统其他模块和参数选取均相同,假设模拟在稳态条件下运行;反应物在气化炉中有足够长的停留时间,化学反应可以达到平衡状态;生物质热解完全,不考虑碳以焦油的形式存在;生物质灰作为惰性物质不参与化学反应.将模拟结果进行能量分析和分析[16,18],主要结果见表3,两系统中损失最大的模块都为气化净化部分,分别为 28.66% 和30.13%,化学链气化降低了损失.燃气轮机、蒸汽轮机损失也较多,余热锅炉损失较少,锅炉排烟温度在90 ℃左右,也分别有6.51%和6.57%的损失.从整体角度评价,耦合化学链气化的BIGCC 系统的能量效率和效率均高于常规系统,表现出较好的性能优势和发展潜力.

表3 常压下系统性能对比Tab.3 Comparison of system performance under normal pressure

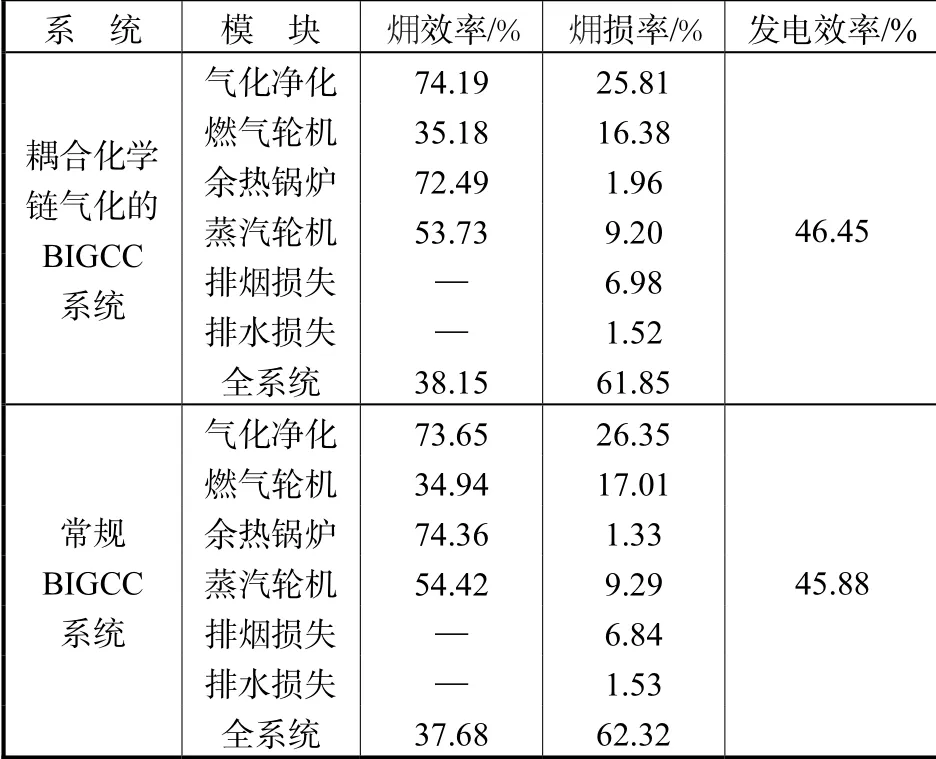

2.3.2 1.7 MPa 气化时系统性能对比

常压气化系统是在常压下制备合成气,再将合成气加压到燃烧室的设计压力,是一种先气化再加压的运行方式.本文还模拟了一种先加压后气化的运行方式,将气化部分压力提高到1.7 MPa,即燃气轮机燃烧室设计运行工况的压力,在此压力下气化制备的合成气无需再次加压,可直接通入燃烧室.在1.7 MPa 下重新对温度和载氧体的量进行优化,优化后耦合系统和常规系统性能见表4.耦合系统的发电效率为46.45%,效率为38.15%,常规系统发电效率为45.88%,效率为37.68%.与常压运行相比,系统在1.7 MPa 下运行性能有所提升,表明采用先加压后气化的运行方式可以优化系统性能.同样地,孟靖等[22]在4 MPa 气化压力下对常规IGCC 系统进行模拟,发电效率可以达到46.37%,也进一步反映了压力提升对系统性能的优化作用.

表4 1.7 MPa下系统性能对比Tab.4 Comparison of system performance under1.7 MPa

3 结论

本文运用Aspen plus 软件对耦合化学链气化的BIGCC 系统进行模拟,得到以下结论.

(1) 气化反应器温度为750 ℃,载氧体与生物质摩尔比为0.45 时,系统性能较好且可以满足气化过程热量自平衡.

(2) 余热锅炉汽水循环部分的高压、低压蒸汽压力升高有利于系统效率提高,中压蒸汽压力升高,系统效率先升后降.系统对高压蒸汽压力的变化不敏感,受中低压蒸汽压力影响较大.优化后高、中、低压蒸汽压力分别为13 MPa/3.25 MPa/ 0.8 MPa.

(3) 系统的火用损失主要在气化部分和燃气轮机部分;在常压和1.7 MPa 下耦合系统的发电效率和火用效率均高于常规系统,表明化学链技术有利于系统性能提升;对气化压力的模拟表明,系统采用先加压后气化的方式优于先气化后加压的运行方式.