乙酸(酯)-甲醛缩合制丙烯酸(酯)研究进展

冯新振,刘军,2,季伟捷

(1 南京大学化学化工学院,江苏南京210023;2 潍坊科技学院,山东潍坊262700)

丙烯酸(acrylic acid)是最简单的不饱和羧酸,易发生酯化和聚合反应。按其纯度,可分为酯化级丙烯酸(CAA)、聚合级丙烯酸(PAA)和高纯丙烯酸(GAA)。CAA 主要用于生产丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸辛酯及其他多种丙烯酸酯类产品;PAA 主要用于生产聚合丙烯酸,进而合成特种丙烯酸酯及共聚、均聚、多聚丙烯酸酯类产品;GAA 主要用于生产超高吸水性树脂(SAP)、水处理剂及助洗剂等。丙烯酸下游主要用作丙烯酸酯(约占60%)及高吸水性树脂(SAP 约占20%),应用于建筑、涂料、造纸、皮革、纺织、塑料加工、包装材料、日用化工、水处理、采油、冶金等领域。

丙烯酸的工业生产过程,就世界范围而言先后主要经历了氯乙醇法、氰乙醇法、Reppe法、烯酮法、丙烯腈水解法、丙烯两步氧化法和丙烷一步氧化法。目前工业上应用最广泛的制备丙烯酸的方法是丙烯两步氧化法。

目前全球丙烯酸产能约800 万吨/年,其中主要的生产商为巴斯夫、阿科玛、日本触媒、韩国LG 化学、陶氏、卫星石化、台塑、华谊集团、万华化学等。目前制备丙烯酸的原料依赖石化资源,而新反应路线的原料为乙酸(或乙酸酯)以及甲醛。乙酸与甲醛都可以由甲醇制得,而甲醇可由天然气或煤化工途径获得。我国有非常丰富的煤资源,探明的天然气资源也日益增加,因此由乙酸(或乙酸酯)与甲醛缩合生产丙烯酸是适合我国国情且具有可持续发展前景的丙烯酸生产工艺。此外,作为原料之一的乙酸甲酯是工业副产物或中间产物,国内乙酸甲酯主要为聚乙烯醇副产品、酯交换法副产品和煤制乙醇的中间产品三种形式,其中以聚乙烯醇副产品为主。2018 年我国乙酸甲酯产量为214.6 万吨,生成的乙酸甲酯主要通过水解生成甲醇和乙酸循环使用,小部分作为丙酮、乙酸乙酯等的替代产品应用于皮革清洗、油墨、油漆等领域。另一方面,目前我国的乙酸与甲醛产能过剩明显,2019年和2020年,乙酸的产能为1000万吨/年,开工率70%~80%;甲醛的产能大于3000 万吨/年,但开工率不高。因此,对于乙酸(乙酸酯)和甲醛下游产品的开发,具有重要的现实意义,国内外均在努力探索开发新型的高效催化剂,以实现增值转化。一些国内外著名的乙酸/丙烯酸生产商,包括华谊集团、巴斯夫、塞拉尼斯及伊士曼等,都在高度关注羟醛缩合制备丙烯酸的反应途径并开展了相关的研发,但目前仍处于实验室探索阶段。

综上,丙烯酸作为大宗基础化学品用途广泛,现阶段制备过程仍基于石化资源。结合我国多煤、少油的资源现状,使用煤化工初级产品甲醇制得的乙酸与甲醛以及化工生产过程中的副产品乙酸甲酯为主要原料制取丙烯酸(酯)将是切合我国国情的丙烯酸非石油基生产路线。

1 反应机理简介

乙酸(甲酯)与甲醛缩合制丙烯酸的反应属于羟醛缩合反应,羟醛缩合反应是典型的碳链增长反应,也是典型的酸碱催化反应。在酸或碱的作用下,含有α-H 的羰基化合物通过加成反应生成含有β-OH的化合物,然后通过脱水得到含有不饱和双键的目标产物。反应机理可以分为酸催化、碱催化以及酸碱协同催化。

1.1 酸中心的催化反应

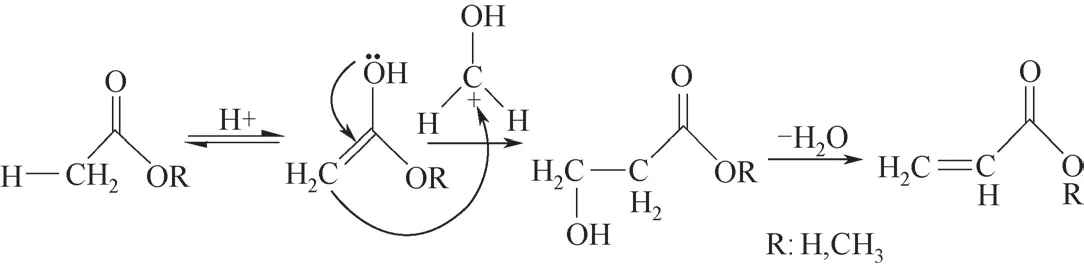

乙酸(酯)首先在酸性催化剂的作用下通过酮醇异构化反应形成烯醇,随后与在催化剂表面酸性位上质子化的甲醛发生亲核加成反应生成β-羟基丙酸(酯),然后迅速脱去水分子生成更稳定的丙烯酸(酯)。其反应过程如图1所示。

图1 羟醛缩合反应酸中心催化机理

1.2 碱中心的催化反应

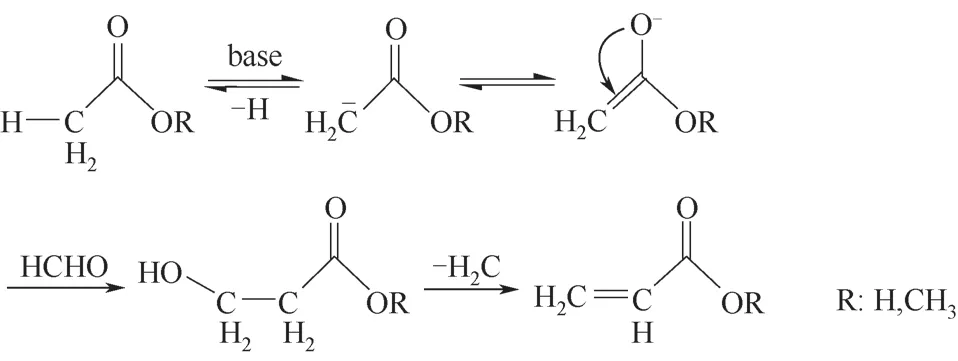

乙酸(酯)在催化剂表面碱性位作用下失去α-H并在共轭作用下形成烯醇盐,此时负电荷密度较高的α-C进攻电正性的甲醛羰基碳,通过加成反应生成β-羟基丙酸(酯),然后脱去水分子生成丙烯酸(酯)。其反应过程如图2所示。

图2 羟醛缩合反应碱中心催化机理

1.3 酸碱中心协同催化反应

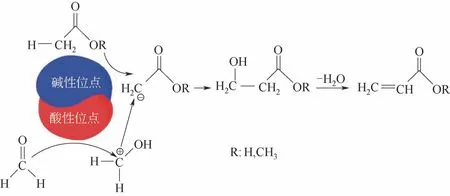

乙酸(酯)和甲醛之间的酸碱协同催化羟醛缩合反应机理可分为三步:首先甲醛在酸性位上质子化形成碳正离子,乙酸(酯)在碱性位上活化脱去α-C的一个氢原子形成碳负离子;含有碳正离子的甲醛和碳负离子的乙酸(酯)通过加成反应生成1-羟基丙酸(酯);通过脱去一分子水生成丙烯酸(酯)。其反应过程如图3所示[1]。

尽管人们已经对乙酸(酯)与甲醛缩合生成丙烯酸(酯)的反应可由催化剂的酸中心或碱中心或酸-碱中心催化有所了解,但如果反应是通过气固相催化过程进行的话,由于固体催化剂表面组成与结构上的复杂性,对于表面反应(包括反应活性位)的详细信息,仍然有待于进一步的深入研究。比如酸中心和碱中心又可以分为B型和L型,同时酸中心/碱中心依其强度又可分为弱、中、强型,即使同为B 酸中心,其羟基又可依其与不同原子(甚至同种原子但不同价态)的结合而相异。在某些特定的研究中,可将催化活性和/或选择性与表面B/L酸性或碱性相关联,或者只是笼统地与弱酸位或中强酸位或总酸量相关联。多数情况下尚未能具体区分酸性位或碱性位的具体结构特征与组成,这在钒磷氧类催化剂上尤其普遍(因为该类催化剂的物相组成、结构与氧化态尤其复杂多变)。对于基本只涉及酸碱催化而无氧化性副反应时(包括均相与多相),催化性能与催化剂表面酸碱性的对应关系可能变得较为简单,在本文相应的实例中有所介绍。

2 反应涉及的催化剂

反应原料之一甲醛,主要有三种来源,即福尔马林溶液、三聚甲醛和甲缩醛。其中福尔马林溶液中含有一定量的水以及少量甲醇。以乙酸或乙酸甲酯作为反应物时,将会发生一定程度的酯化或水解副反应,因此,乙酸或乙酸甲酯对甲醛的投料通常是显著过量的(一般摩尔比为2~3)。通常以C—C键缩合产物丙烯酸/丙烯酸酯的总量衡量反应性能。以三聚甲醛为甲醛来源,与乙酸甲酯反应时,水解反应轻微,若反应体系中还引入甲醇,则进一步抑制水解反应的进行。因此有些文献中并未报道丙烯酸产物的量。以乙酸为反应物,若反应体系中醇的量很少,则生成丙烯酸酯的含量很低。

图3 羟醛缩合反应酸碱催化机理

乙酸(酯)与甲醛缩合制丙烯酸(酯)的催化剂目前研究较多的有以下三类,包括钒磷氧化物(VPO)体系、负载型的碱金属/碱土金属体系以及离子液体体系。

2.1 钒磷氧化物(VPO)体系

VPO 是酸碱双功能催化剂的典型代表,因其具有丰富的表面酸碱性和活泼的晶格氧,自20 世纪60 年代起就得到广泛研究。VPO 被用作低碳烷烃及衍生物转化的催化剂,尤其是在C2、C3及C4化学中有着重要的应用,并且是目前工业上丁烷制顺酐反应唯一的高效催化剂[2-3]。

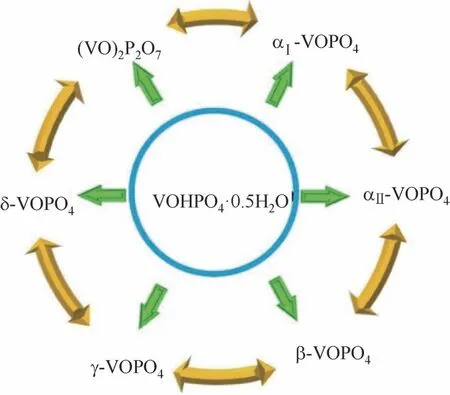

VPO 催化剂是一类复杂的催化体系,制备过程对催化剂的性能有显著影响。其制备方法主要有固相法、液相法和气相法,通常采用最多的是液相法。液相法又可分为水相法和有机相法。与水相法相比,有机相法制备的催化剂比表面积高,并且在低温下反应活性和选择性也高。目前国内外对VPO 催化剂的制备基本采用有机相法。制备的催化剂前体VOHPO4·0.5H2O 通过焙烧活化,在不同温度、不同气氛下可以生成复杂的物相,如αI-、αII-、β-、γ-、δ-VOPO4以及(VO)2P2O7,并且这些物相之间还可以相互转化(图4)。因此VPO 催化剂中钒的价态经常介于+4~+5之间。

图4 伴随活化过程VPO催化剂物相转变

影响VPO 催化剂活性的主要因素包括催化剂本身的物相、钒物种的价态、表面酸碱性以及P/V的比例。

Ai[4]最早公开报道了由甲醛-乙酸(酯)缩合制备丙烯酸(酯)。他将V2O5-P2O5二元氧化物催化剂用于甲醛和乙酸及其衍生物的气相羟醛缩合反应,发现如果不使用催化剂,反应温度较高,而使用V2O5-P2O5二元氧化物不仅提高反应活性,同时降低了反应温度,V2O5-P2O5二元氧化物中P/V原子比影响酸碱中心的数目和分布,进而影响催化性能。甲醛与乙酸气相羟醛缩合反应的主产物为丙烯酸,同时伴随着两种副反应:丙烯酸进一步聚合生成大分子的多聚物;甲醛二聚生成甲酸甲酯,可进一步分解为甲醇和二氧化碳。优化反应条件下,目标产物(AA+MA)的产率为38%。若使用甲缩醛作为甲醛来源[5],使用V/Ti/P-O 催化剂(其V/Ti/P原子比为1∶2∶6),乙酸甲酯与甲醛的投料比为2∶1,目标产物(AA+MA)产率接近100%(基于甲缩醛)。若反应气氛中引入氧气,由于甲醇可被氧化为甲醛,表观产率可以超过100%。Ai[6]还使用V/Ti/P-O(V/Ti/P 原子比为1∶2∶5.2)作为催化剂,乙酸甲酯与甲醛(甲缩醛为其来源)的摩尔比为1∶1,所得产率为49%。在有氧气存在的情况下,甲醇作为反应物,产率约为34%。在Ai 的一系列报道中,着重研究了催化剂的化学组成以及反应条件对催化剂性能以及催化过程的影响,而对催化剂自身的物相结构、表体性质等则鲜有涉及。

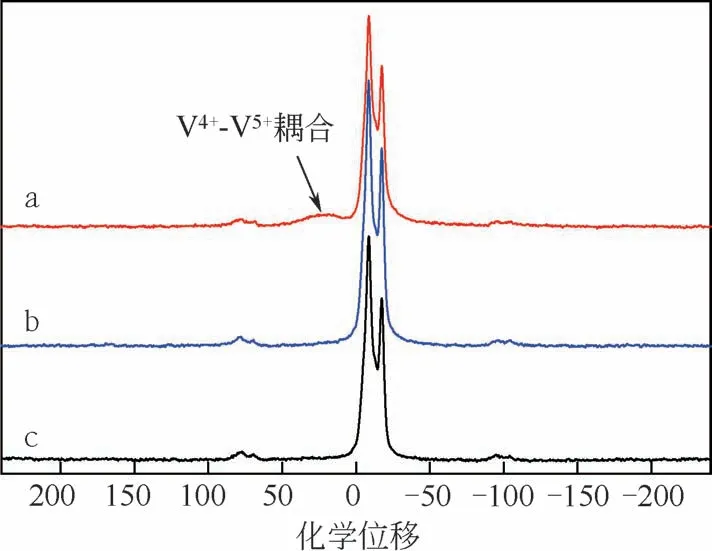

本文作者课题组[7]通过添加PEG的有机相法制备VPO催化剂并应用于乙酸(酯)与甲醛(福尔马林溶液)缩合反应制取丙烯酸(酯)。特别采用了皿式活化器活化催化剂。发现活化后的催化剂呈现分层现象且具不同颜色。对不同层样品仔细进行性能评价,发现底层样品表现出最佳活性。若以乙酸与甲醛为反应原料,目标产物的生成速率为15μmol/(gcat·min);若以乙酸甲酯与甲醛为反应原料,目标产物的生成速率为18.2μmol/(gcat·min)。当反应原料中额外加入甲醇,目标产物的生产速率更高[19.5μmol/(gcat·min)]。系统研究了催化剂的结构与组成,发现催化剂的活性及稳定性高度依赖于催化剂中(VO)2P2O7中的V4+物种与VOPO4中的V5+物种的比例(图5)。这一研究的重要意义在于明确地区分出了不同V 物种的物相(尤其是首次发现δ-VOPO4)对目标反应的有效性。通过这一研究,也揭示了反应物乙酸和乙酸甲酯对催化剂的不同要求。乙酸甲酯对催化剂的要求比较温和,反应的稳定性较好,但乙酸甲酯的水解副反应也较显著。而乙酸反应物对催化剂的要求较高,催化剂的稳定性较低。

图5 皿式活化器活化所得分层样品的拉曼谱图[7]

在上述研究基础上,本文作者课题组[8]进一步研究了钒磷氧不同单一物相以及计量组合物相对目标反应的催化行为。其策略是通过调控VPO 催化剂的活化条件,首先制备了近乎纯的γ-VOPO4、δ-VOPO4和(VO)2P2O7物相,其目标产物的产率及生成速率分别为63.5%、 53.6%、 36.8% 和1.29mmol/(gcat·h)、1.09mmol/(gcat·h)、0.75mmol/(gcat·h),这是首次将制备的纯相样品应用于目标反应,可以发现对于3 种纯物相其活性顺序为γ-VOPO4>δ-VOPO4>(VO)2P2O7。然后首创性地通过湿式机械球磨法制备了物相精细调控且相间耦合作用明显增强的复合相VPO 催化剂,并将其用于催化乙酸和甲醛缩合生成丙烯酸反应。

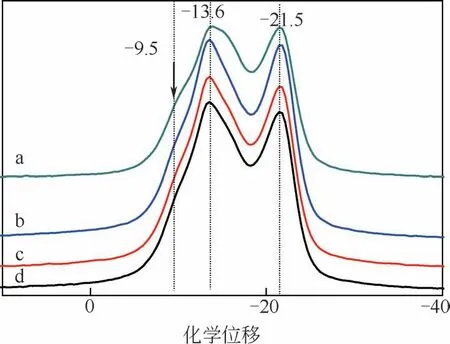

复合相VPO 催化剂[δ-VOPO4/γ-VOPO4(质量比3∶1)]表现出最佳的活性,当乙酸与甲醛摩尔比为2.5、液体进料0.443mL/(gcat·h)时,目标产物收率达84.2%,对应时空收率为1.71mmol/(gcat·h)。若液体进料提升至2.217mL/(gcat·h),对应的收率和时空收率分别为41.8%和4.25mmol/(gcat·h)。催化剂可在110h 反应时段内保持较好的稳定性,且催化剂经过简单空气焙烧处理后,其活性能够完全恢复。结构表征分析结果表明,复合相样品较纯相样品活性明显提高,表明不同物相间增强的相间作用(图6、图7),导致了复合相VPO 催化剂的表面性质,诸如P—O 键键长和酸性位密度的显著提升,不仅提高了催化剂的活性也改善了催化剂的稳定性。

图6 复合相催化剂(VO)2P2O7/δ-VOPO4(质量比1∶1)的31P固体核磁共振谱图[8]

图7 复合相催化剂γ-VOPO4/δ-VOPO4(质量比3∶1)的31P固体核磁共振谱图[8]

基于精细VPO 物相调控以及湿式球磨法,同时引入TiO2组分,本文作者课题组[9]制备了TiO2调制的VPO 催化剂。结果表明,经TiO2调制的VPO催化剂表现出对目标反应优良的催化活性和更好的稳定性。其中经优化的20%VPO-TiO2催化剂经历180h 反应仍保持出色的稳定性,基于投料乙酸的目标产物(MA+AA)选择性保持在85%。这是迄今由乙酸-甲醛缩合制备丙烯酸稳定性最佳的VPO类催化剂。通过X 射线衍射(XRD)、Raman、程序升温还原(H2-TPR)、X射线光电子能谱(XPS)等表征技术对催化剂进行系统分析,发现引入TiO2组分后,VPO 表面V5+物种能与球磨介质环己烷发生还原反应生成部分V4+物种(这与湿式球磨纯VPO 调制物相显著不同,后者VPO 物相会完全保持而不发生还原),这一预还原以及经球磨后增强的VOPO4-(VO)2P2O7-TiO2间的相互作用,显著减缓了乙酸-甲醛缩合反应过程中催化剂表面V5+的还原速率,进而大幅提升了催化剂的稳定性。通过考察催化剂表面酸碱性并结合催化剂的性能研究,可以发现催化剂酸性位主要影响反应转化率,而催化剂碱性位对目标产选择性有着重要影响。

通过以上研究,可以清楚地认识到确切的VPO 物相组成对目标反应活性与选择性的内在关系,特别是含V5+的VOPO4物相对反应性能的重要贡献。由于从有机相法制备VPO 前体然后通过可控活化制备VOPO4物相需要使用大量的醇类溶剂与还原剂,且耗时较长,人们期望发展一种更加简便地制备VOPO4物相的催化剂。另一方面,依据以前制备负载型VPO 催化剂的经验,探索制备一种主要含VOPO4物相催化剂的新方法。经过试验,本文作者课题组[10]发展了一种基于简便的水相沉积法同时只用NH4VO3和H3PO4作为起始原料,通过形成特殊的VPO 前体NH4(VO2)HPO4,将其负载到三维介孔硅基泡沫材料MCF上,并应用于乙酸-甲醛缩合反应。由于活化过程中前体分解可释出具还原性的NH3,可以部分还原VOPO4物相,而且V5+的还原程度可方便地通过VPO 负载量进行调控。表面V5+物种的还原同时导致表面物相组成和酸碱性的改变,因而具有催化剂表面物相和酸碱性的自调整功能。所得的VPO/MCF 催化剂对目标反应表现出较高的活性和选择性,基于投料甲醛的目标产物(MA+AA)收率和基于投料乙酸的选择性分别可达83.7%和81.7%。通过该研究,首次实现了一步法水相制备高效的负载型VPO 催化剂,摒弃了有机相法大量使用的异丁醇/苯甲醇等有机溶剂,不仅制备工艺更加环境友好,而且起始原料简单易得,大大降低了催化剂成本,为过程的放大与工业化应用奠定了重要基础。

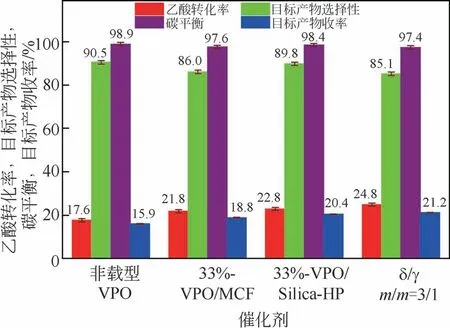

基于发展的水相制备方法,采用具有不同织构的氧化硅载体材料,制备了一系列负载型与非载型催化剂[11]。该制备方法大大简化了经传统有机相法制备VPO 催化剂的历程,无需使用大量的有机溶剂(异丁醇/苯甲醇)以及添加剂(如聚乙二醇)。通过比较研究发现,氧化硅载体的织构性质对最终催化剂的性能具有至关重要的影响。由多级孔氧化硅微球负载的新型VPO 催化剂对目标反应表现出了优异的活性、选择性和稳定性(图8),基于投料乙酸的目标产物(MA+AA)选择性接近90%(采用一锅水相法制备的非载型催化剂基于投料乙酸的目标产物选择性超过90%),且在较高空速下保持最佳的稳定性。这是迄今为止在小试中获得的VPO 类催化剂上综合性能最优的催化体系。因其显著的创新性,被ChemComm期刊选为正封面论文。目前正与华谊新材料有限公司合作进行放大试验,期望能够实现工业化应用。

图8 不同催化剂上乙酸转化率、基于乙酸的目标产物选择性、产率以及碳平衡[11]

在VPO 类催化剂上,其他研究者也开展了相关研究。Guo 等[12]考察了VPO 催化剂P/V 比对催化性能的影响,结果表明当P/V 比为1.2 时,催化剂表现出最佳的反应活性,此时催化剂中存在(VO)2P2O7和VOPO4物相,并存在适中强度的表面酸碱位。乙酸甲酯与甲醛(源化合物三聚甲醛)摩尔比为5、液体空速1.2h-1,基于投料甲醛的目标产物收率为75.9%。通过动力学测定,其表观活化能为54.6kJ/mol。

Zuo 等[13]认为目标反应的主要活性组分为(VO)2P2O7和β-VOPO4物相。在氧的作用下(VO)2P2O7可以被氧化为β-VOPO4;O-2/O2-可以活化α-H,同时P-OH物种可以活化甲醛。影响催化剂活性和稳定性的主要因素为载气中氧浓度以及β-VOPO4/(VO)2P2O7的比例。催化剂失活的原因为表面积炭,它阻碍了活性组分的生成。通过计算,确定了反应途径和过渡态,当钒元素平均价态为4.38时,乙酸甲酯与甲醛(源化合物三聚甲醛)摩尔比为2.5、液体空速1.2h-1,目标产物(AA+MA) 收率为55%,选择性为98.5%。

Yang 等[14]研究了VPO 前体的焙烧温度对催化性能的影响,发现焙烧温度对催化剂的活性组分、结构性质、表面酸碱性及表面钒物种都有重要影响,500℃焙烧时,乙酸与甲醛(福尔马林溶液)摩尔比为10、液体空速1.2h-1,目标产物丙烯酸收率为21.9%,选择性为98%(未有丙烯酸甲酯数据)。大的比表面积和适中的表面酸碱性对反应有利,同时指出催化剂的活性组分为合适比例的(VO)2P2O7和VOPO4物相,其中V4+物种与V5+物种最佳比例为0.18。催化剂失活的主要因素是其表面V5+物种还原为V4+物种以及积炭。在此基础上研究了Fe、Cu、Co、Bi、K、Ni、Ce、Ba、Zr组分改性的VPO催化剂[15],应用于乙酸甲酯与甲醛(源化合物三聚甲醛)反应,其中2% Zr 负载量(摩尔分数)的VPO-Zr 表现出最佳的活性,乙酸与甲醛摩尔比为5、液体空速1.2h-1,目标产物的生成速率为18.6μmol/(gcat·min)。Zr 离子的加入可以与表面VPO 相互作用,生成具有高活性的β-VOPO4和具有扭曲结构的(VO)2P2O7。同时还对比了VPO 催化剂与Zr 改性的VPO 催化剂在乙酸甲酯与甲醛反应过程中催化剂的失活与再生[16]。催化剂单程失活的主要因素为表面积炭及表面四价钒与五价钒比例的变化。Zr 元素的加入可以改变催化剂的比表面积及孔道结构,对比没有改性的VPO 催化剂,由于孔道限制作用使得其催化剂不易在表面形成积炭,甲醛及甲醇的存在使催化剂表面更易产生积炭。另外,再生后的样品表面V4+与V5+的比例与新鲜的样品基本相同,所以再生后样品活性降低的主要原因是由于积炭的产生使得催化剂的理化性质发生了改变。

Yang 等[17]通过超声浸渍法将V-P 组分负载到SiO2上,并将其应用于乙酸与甲醛缩合反应,在合适的焙烧温度下得到含有(VO)2P2O7和VOPO4物相的催化剂。研究表明影响催化剂性能的主要因素为V4+与V5+比例以及表面酸碱性。其中当V4+与V5+的比例为0.58 时,催化剂的性能最佳,乙酸与甲醛(福尔马林溶液)摩尔比为10、液体空速1.2h-1,目标产物丙烯酸收率和选择性分别为21.9%和97.8%(未有丙烯酸甲酯数据)。

Wang 等[18]研究了Nb 改性的VPO 催化剂,其中在前体制备过程中最佳的V/P/Nb 原子比是1/1.4/0.06,焙烧后的催化剂主要物相为(VO)3P4O13和δ-VOPO4,此时催化剂具有最大的比表面积、最适宜的表面酸性、最低的钒元素价态。在乙酸与甲醛(源化合物三聚甲醛)摩尔比为3.5、液体空速0.2h-1时,目标产物的选择性与收率最高,分别为83.4%和18.1%。进一步使用Mo、W、Cr、La、Ce等元素改性VPO催化剂[19],发现当第三种元素加入后,催化剂的晶相结构、表面酸性都有一定程度的改变,其中表面酸性对催化剂性能有着重要影响。当La 作为助剂时,丙烯酸的选择性最高,同时催化剂的稳定性也得到了提升,此时催化剂中的钒组分主要以δ-VOPO4和VOPO4·2H2O的形式存在,适中的B酸位对催化性能最为有利。

Zhao 等[20]将VPO 负 载 到SiO2、TiO2、ZrO2、Nb2O5、Sb2O3、γ-Al2O3以及磷酸处理过的γ-Al2O3上,应用于羟醛缩合反应,研究表明载体为γ-Al2O3时催化性能最高,最佳的负载量为15%(质量分数)。如果将γ-Al2O3使用磷酸处理,催化剂具有更大的孔径,P-OH 表现出更高的中强酸性,因而催化剂具有更高的活性。在乙酸甲酯与甲醛(源化合物三聚甲醛)摩尔比为5、空速0.6h-1,甲醛的转化率为42%,丙烯酸甲酯的选择性为92%。

Shen等[21]将VPO负载于SiO2上,催化乙酸与甲醇反应,催化剂的主要组分为VOPO4和(VO)2P2O7,P/V=2,负载量为20%~30%(质量分数)的样品表现出最高的活性,甲醇与乙酸的摩尔比为3,液体进料2.667mL/(gcat·h),此时丙烯酸甲酯的选择性为28%,同时酸性位的存在可以使乙酸与甲醇酯化生成乙酸甲酯(选择性为65%)。

Wang等[22]使用Cs、Ce和Nd改性VPO/SiO2催化乙酸与甲醛的反应,钒元素在VPO/SiO2催化剂中主要以VOPO4和(VO)2P2O7形式存在,掺杂元素主要以Cs4P2O7、CePO4以及NdPO4的形式存在。掺杂的金属离子越多,催化剂的碱性逐渐增强,而酸性则先增强后减弱。另外,掺杂元素的引入使得V5+与V4+的比例也有所增加,较多酸性位和碱性位的存在提升了催化性能。Ce改性的催化剂表现出最高的活性,乙酸与甲醛(源化合物三聚甲醛)摩尔比为3,液体进料8.6g/h,催化剂用量3g,目标产物丙烯酸收 率73.9%,标 称 生 成 速 率10.1mmol/(gcat·h)。对应的AA 选择性约95%,基于投料甲醛的MA 选择性<1%。

Hu等[23]将VPO负载到SiO2、SBA-15和HZSM-5上并催化乙酸-甲醛缩合反应,研究表明载体的种类以及P/V比与催化剂表面的酸碱性直接相关,进而影响催化剂的最终性能。VPO/SBA-15具有最高的活性,乙酸与甲醛(福尔马林)摩尔比为3,液体进料2.667mL/(gcat·h),反应温度330~370℃,目标产物(AA+MA)选择性91.3%~73.0%,甲醛转化率14.3%~68.7%。

综上,影响VPO 类催化剂活性的主要因素有物相组成[包括(VO)2P2O7以及β-、γ-、δ-VOPO4]、V4+/V5+比、P/V 比、载体、助剂等,而这些因素都直接或间接影响催化剂的表面酸碱性,进而影响最终催化活性。积炭的产生并覆盖活性位点以及活性的含V5+的VOPO4物种被还原至含V4+的(VO)2P2O7物种是催化剂失活的两个主要因素。值得指出的是,该反应体系不仅仅涉及表面酸碱催化的羟醛缩合反应,还是一个VPO 活性组分参与的复杂氧化还原反应,反应物乙酸(酯)、甲醛、产物丙烯酸(酯)以及中间产物都可能被进一步氧化生成COx,而这一方面在不少研究中可能未予足够的关注。由于羟醛缩合反应本质上是表面酸碱催化反应,而对于VPO 类催化剂,影响其表面酸碱性的主要因素包括:催化剂的物相组成、表面V4+/V5+比以及表面P/V比。由于VPO类催化剂自身物相组成与结构的复杂性,且催化剂在反应过程中处于动态变化之中,因此催化性能并非由单一因素所决定。建立确切的构效关系需要进一步开展系统深入的研究。

2.2 负载型碱金属/碱土金属体系

当碱金属/碱土金属氧化物、氢氧化物、碳酸(氢)盐、有机胺类化合物以及阴离子交换树脂等碱性化合物作为催化剂时,乙酸(酯)与甲醛可以在催化剂表面碱性位上发生反应生成丙烯酸(酯)。碱金属或碱土金属一般作为活性组分负载在载体上,而载体一般是SiO2、沸石分子筛等具有大比表面积的材料。

乙酸和甲醛在碱性催化剂作用下通过羟醛缩合反应制备丙烯酸的研究最早报道于1966年,Vitcha等[24]将Na、K、Rb、Cs、Mg 等负载于沸石类硅铝分子筛上,考察其对目标反应的催化效果,丙烯酸的产率在80%以上,但空速和时空收率都很低。

Zhang 等[1]将Cs、P 负载于γ-Al2O3上应用于乙酸甲酯与甲醛(三聚甲醛)缩合制取丙烯酸,P的引入可以降低催化剂Cs/γ-Al2O3上的强酸强碱位点,从而提高催化性能。10%Cs-5%P/γ-Al2O3(质量分数)上的弱碱位与酸位均多于其他样品,因而表现出最佳的活性,优化的目标产物收率在45%左右,测得的反应表观活化能为54.5kJ/mol。

Zuo 等[25]使用Cs、P 改性ZSM-5 分子筛催化乙酸甲酯与甲醛(三聚甲醛和福尔马林)反应,Cs/P 元素的引入并没有改变分子筛的结构,P 改性的分子筛具有较高的活性,当负载量为7%(质量分数)时,催化剂具有最高的中强酸位,催化剂的活性最高,乙酸甲酯与甲醛摩尔比为5,液体进料1.2mL/(gcat·h),目 标 产 物(AA+MA) 的 收 率 为43%,通过理论计算,认为乙酸甲酯的烯醇化是反应的决速步。

He 等[26]将碱金属组分Li、Na、K、Rb、Cs 负载于SBA-15作为催化剂,乙酸甲酯、甲醛(源化合物三聚甲醛)和甲醇的摩尔比为1∶2∶2,液体空速为0.9h-1,Cs/SBA-15 上丙烯酸甲酯的收率为31%(AA 产率≤0.02%)。碱金属组分可与SBA-15上的表面羟基作用,使得催化剂表面具有较多的弱碱位和中强碱位,它们是催化剂的有效活性位。通过计算,认为反应中间体为烯醇分子。Yan 等[27]将Cs负载于SBA-15催化乙酸甲酯与甲醛反应,引入的Cs 离子可与SBA-15 的表面羟基反应,生成Si-O-Cs,使催化剂的表面具有较多的弱酸位和碱性位。乙酸与甲醛(源化合物三聚甲醛)比例为1/2,液体进料3.6mL/(gcat·h),5%Cs/SBA-15上(质量分数)乙酸甲酯的转化率为48.4%,目标产物(AA+MA)的选择性为96.8%。Hao 等[28]将Cs 负载于Ce 改性的SBA-15,催化乙酸甲酯与甲醛反应,Ce 可以进入分子筛骨架,具有高的比表面积、大的孔径和窄的孔分布,同时可以改变催化剂的酸碱性,促进Cs 的分散。10%Cs/Ce-SBA-15(质量分数)表面含有较多的中强酸位和碱性位,活性最高,在乙酸甲酯、甲醛(源化合物三聚甲醛)和甲醇的摩尔比为3∶1∶3,液体进料7.2mL/(gcat·h),乙酸甲酯的转化率25%,目标产物的选择性90%。

Bao 等[29]将Ba 负载于Al2O3上催化乙酸甲酯与甲醛反应,考察了载体的焙烧温度以及Ba 的引入对催化剂表面酸碱性的影响。5%负载量(质量分数)的Ba/Al2O3表现出最佳的反应活性,乙酸甲酯、甲醛(源化合物三聚甲醛)和甲醇的比为1∶2∶2,液体进料7.2mL/(gcat·h),乙酸甲酯的转化率为37.6%,目标产物的选择性为94.1%。弱碱性及中等强度的L酸有利于反应的进行。在此基础上再引入La,所得5%Ba-0.5%La/Al2O3(质量分数)催化剂性能最佳,乙酸甲酯转化率39.5%,目标产物选择性93.9%[30]。研究表明,Al2O3本身具有酸性,但对目标产物的选择性很差,Ba 的加入使催化剂具有较高的活性和选择性,但由于积炭生成使得催化剂的稳定性差,La 元素的引入减少了催化剂表面强酸位,从而抑制积炭的产生,明显改善了催化剂稳定性。此外,在Ba/γ-Ti-Al2O3催化剂上,Ba 的引入明显改变了γ-Ti-Al2O3的表面酸性,乙酸甲酯转化率可提升至50%,丙烯酸甲酯选择性为90.2%,与Ba/Al2O3相比,后者具有较多的L 酸位,且中强酸位比例较多,进一步提高了催化剂的活性及稳定性[31]。

碱金属/碱土金属类催化剂中,碱性位及弱酸位是主要的活性位点,所涉及的反应没有VPO 类催化剂那么复杂,基本不涉及氧化性副反应,因此对目标产物的选择性较高,但转化率一般较低,且整体催化效能低于VPO 类催化剂。此外失活的碱性催化剂较难再生,因此对于实际应用仍存在一些技术上的困难。

2.3 离子液体

李春山研究组[32-33]在温和的条件下,使用离子液体均相催化乙酸甲酯与甲醛(三聚甲醛)生成丙烯酸甲酯,并对反应机理和动力学进行了研究。他们设计了一系列离子液体作为催化剂,在优化反应条件下,MA 的收率和选择性可达80.8%和94.4%。反应途径涉及乙酸甲酯在TMSOTf 和i-Pr2EtN 的催化作用下形成烯醇式结构,并生成[i-Pr2EtN-H]+[TfO]-离子液体,三聚甲醛在TMSOTf的作用下分解成甲醛,烯醇与甲醛在离子液体[i-Pr2EtN-H]+[TfO]-催化作用下得到目标产物丙烯酸甲酯。通过动力学模拟计算了质子化和缩合两个步骤的活化能。

该 研 究 组[34]使 用Bu2BOTf 取 代TMSOTf,Bu2BOTf 能在283~298K 下催化解聚三聚甲醛为甲醛(FA),乙酸甲酯在Bu2BOTf 和i-Pr2EtN 作用下发生烯醇硼醚化,并生成[i-Pr2EtN-H]TfO 离子液体,[i-Pr2EtN-H]TfO通过氢键作用催化烯醇硼醚和甲醛缩合生成MA。反应温度为293K 时,MA 的收率和选择性可达90.7%和91.8%。动力学研究结果表明FA 的活化为反应决速步。该研究组[35]进一步应用离子液体作为催化剂并拓展应用于制备系列α-、β-不饱和酯,结果表明对于脂肪酸酯、内酯以及硫酯等不同酯类,系列离子液体均能催化与甲醛的缩合反应并表现出良好的活性。以乙酸乙酯与甲醛的缩合反应为例,目标产物丙烯酸乙酯的收率和选择性可达85.2%和90.1%。

该研究组[36]还发展了一种新型的钴配合物催化剂,在较低温度下(50~80℃)催化乙酸甲酯和甲醇制备丙烯酸甲酯。该配合物通过PN5P 型钳形配体稳定存在,制备简单,少量负载(摩尔分数5%)即具有较高的催化活性。优化反应条件下,目标产物的收率和选择性分别为30.2%和94.1%。机理研究表明,该配合物经甲醇钠作用同时催化甲醇脱氢到甲醛以及乙酸甲酯与甲醛缩合生成丙烯酸甲酯,反应中氧的存在有效抑制产物丙烯酸甲酯进一步氢化至丙酸甲酯。动力学计算验证甲醇脱氢至甲醛为速决步,反应的活化能为89.0kJ/mol±1.1kJ/mol。该研究组[37]还应用一系列不同阳离子的离子液体,当离子液体为[N3,3,3,3]F与[N3,3,3,3]Cl/AlCl3的混合体系,且在BSA 的共同作用下,对催化乙酸甲酯与甲醛(三聚甲醛)生成丙烯酸甲酯具有良好的性能,25℃下反应3h,丙烯酸甲酯的收率和选择性分别为60.2%和94.6%,动力学计算表明三聚甲醛生成甲醛为反应的决速步,反应的活化能为41.2kJ/mol±0.3kJ/mol。

利用离子液体催化目标反应,反应温度非常低,能耗少,选择性高,相对于传统的气固相催化,开辟了一条新的途径。但均相体系为间歇操作,催化效能不高,产物分离与催化剂再利用较难,不易大规模应用。

2.4 其他类型催化剂

Ma 等[38]以HZSM-35 为催化剂考察了乙酸甲酯与甲醛(甲缩醛)反应制丙烯酸甲酯。结果表明,目标产物的选择性和收率均随B酸位密度增加而升高,而未随L酸密度变化而改变,故B酸位是羟醛缩合反应的活性位点。当催化剂表面B酸位密度为0.049mmol/g时,目标产物的选择性为73%。

Khalameida 等[39]将无定形磷酸钛通过水热、微波、机械球磨处理后应用于该反应,与处理前样品相比,处理后催化剂均呈现晶相和孔道结构,水热处理样品表现出最佳的性能,丙烯酸收率及选择性分别为61%和80%。

Shen 等[40]将SiW/PW/PMo 氧化物负载于二氧化硅气凝胶上,30%负载量(质量分数)的PW/SiO2对乙酸与甲醛缩合制丙烯酸表现出较高活性,乙酸与甲醛(源化合物三聚甲醛)摩尔比为9,液体进料2.667mL/(gcat·h),在340~400℃温度区间,丙烯酸选择性从87.1% 降至84.2%,甲醛转化率从35.7%升至45.2%。催化剂表面的酸/碱位,特别是弱酸位与碱性位对催化性能具有重要影响。

Nebesnyi 等[41]将B-P-V-W 氧化物(质量比3∶1∶0.18∶0.12)负载于水热处理的SiO2上。水热处理对样品的比表面积、乙酸吸附、表面酸碱性以及强酸/弱酸比例均有显著影响。150℃水热处理3h 的样品表现出最高的活性,丙烯酸收率和选择性分别为67.6%和90.5%,与未经水热处理的样品相比,提高了约10个百分点。

对于分子筛、磷酸盐、负载型杂多酸以及多组分复合金属氧化物,目前开展的相关研究工作还比较少。总体而言,甲醛转化率或目标产物选择性有待提高,催化剂稳定性也是值得考虑与深入研究的方面。

3 结语与展望

以煤化工/天然气衍生的甲醇下游产品甲醛和乙酸或化工副产品乙酸甲酯为原料,通过羟醛缩合反应制备丙烯酸是一条绿色可持续的丙烯酸生产非石油路线。目前对该反应研究的有效催化剂大致可分为VPO类、碱金属/碱土金属类以及离子液体类。使用离子液体催化剂,反应温度非常低,能耗少,选择性高,但反应为均相间歇操作,催化效能不高,产物分离与催化剂重复使用较难。VPO 类催化剂和碱金属/碱土金属类催化剂,反应温度较高(320~400℃),但可实现连续操作,产物分离方便,催化效率高。VPO 类催化剂存在氧化性副反应,碱金属/碱土金属类催化剂涉及的副反应较少,对目标产物的选择性较高,但整体催化效能低于VPO 类催化剂。失活的碱性催化剂较难再生,实际应用存在一些技术瓶颈。VPO 类催化剂已得到广泛研究并已成功应用于正丁烷氧化制顺酐的工业化过程。但是已有的研究表明,应用于正丁烷氧化制顺酐的VPO 催化剂并不能直接移植于乙酸(酯)-甲醛缩合反应。两个目标反应对VPO 催化剂的物相组成要求具有显著差别。最新的研究结果表明,经典的有机相法制备VPO 前体可以被更加简便、经济与环境友好的一步水相法取代,催化剂前体的活化经空气氛焙烧即可完成,不仅大大简化了催化剂制备,而且所得催化剂的小试性能优异,从而为工业化应用奠定了重要基础。需要特别指出的是,从工业界或工业应用的角度,更强调的是选择性指标,而在较多研究报道中,这一点并未得到明确体现。报道的数据大多是基于投料甲醛的转化率或收率,没有给出基于投料乙酸(酯)的选择性[投料乙酸(酯)通常是明显过量于甲醛的]。在有些研究中缺乏碳平衡数据,尤其是随时间进程的活性变化与碳平衡数据,因此可能低估了氧化性副反应的影响。在VPO 类催化剂上,针对特定催化体系进行空速以及反应气氛中氧含量的优化是维系催化剂高催化效率与高稳定性的关键因素,对此值得深入研究。与此同时需要针对最有希望的催化剂体系开展工程技术方面的研究,包括催化剂成型与活化方式、反应器类型、催化剂再生方式等。另一方面,将VPO 类催化剂作为一个多功能平台,通过调变其物相组成与P/V比并结合特定催化组分,可望实现将其他衍生副产物(如甘油)经脱水氧化一步转化为丙烯酸。这方面本文作者课题组也已经取得了一些预研结果[42]。