高效清除硅橡胶绝缘表面污秽可剥离胶带的研究

万小东,徐兵,胡伟,谢梁,潘伟斌,,吴仲岿

(1.电网环境保护国家重点实验室, 湖北 武汉 430074; 2.武汉理工大学材料科学与工程学院, 湖北 武汉 430070)

0 引言

复合绝缘子自然积污后,在潮湿和酸性湿沉降等气象条件下电气强度将会明显下降,容易导致绝缘子表面放电,甚至可能因闪络导致大面积、长时间停电事故,成为我国特高压输变电系统安全运行的主要威胁之一[1-2].为此,科技工作者对复合绝缘子硅橡胶表面积污的机理和除污方法进行了研究[3],探索出了各种除污秽新技术并投入到现场使用.在潮湿的环境中,积污绝缘子表面放电时电弧产生的高温会促使污层发生烧结,从而增大粘结强度,提高污秽层在绝缘表面的附着力,因此采用传统的物理作用力难以清除硅橡胶绝缘表面的污秽.从现有污秽清除方法在现场使用的情况看,普遍存在清洗效率低、成本高,清洗剂易造成环境污染甚至破坏硅橡胶绝缘表面等问题[4-5].探寻廉价高效环保的除污秽材料对于维护和保障特高压输变电系统安全运行具有重要理论意义和实际应用价值.

由于除污高效洁净,不污染环境,不会在固体表面残留异物,剥离胶带在固体界面的除污应用已有六七十年的历史[6].目前已在核电设备表面上的除污[7-8]以及物件表面重金属污染物的取样[9]等方面获得广泛应用.但是,目前尚少见到将可剥离胶材料用于特高压输变电系统硅橡胶绝缘表面除污秽的研究报道,研制开发用于复合绝缘子表面除污秽的可剥离胶材料对于研究硅橡胶绝缘表面积污和除污具有重要的理论意义和实际应用价值.

本研究将采用N,N′-亚甲基双丙烯酰胺作为内交联剂,研制出一种丙烯酸酯可剥离胶带,并借助1H NMR、FT-IR、DSC和TGA等测试手段探索可剥离胶的结构与性能之间的关系,以期制备具有较好粘接性能和耐热性能的可剥离胶带,从而探索一种高效环保的清除硅橡胶绝缘表面污秽的功能材料.

1 实验部分

1.1 实验原料乙酸乙酯(EA),分析纯,国药集团化学试剂有限公司;丙烯酸正丁酯(BA)、丙烯酸(AA)、过氧化二苯甲酰(BPO),均为化学纯,国药集团化学试剂有限公司;丙烯酸异辛酯(2-EHA),分析纯,上海晶纯试剂有限公司;乙酸乙烯酯(VAc),分析纯,天津市河东区红岩试剂厂;N,N′-亚甲基双丙烯酰胺(N,N′-MBA),分析纯,天津市大茂化学试剂厂.

1.2 实验仪器YT3-001初粘性测试仪(东莞市优图仪器设备有限公司);CZY-6S持粘性测试仪(济南兰光机电技术有限公司);RGM-30A微机控制电子万能试验机(深圳市瑞格尔仪器有限公司);STA 449 PC同步热分析仪(德国耐驰公司);Nexus傅里叶变换红外光谱仪(美国Thermo Nicolet公司);AVANCE Ⅲ 400 MHz核磁共振波谱仪(瑞士Bruker Biospin公司);TA-DSC 2500差示扫描量热仪(美国TA公司).

1.3 试样制备

1.3.1 丙烯酸酯可剥离胶的合成 先将全部的粘性单体BA(10 g)和2-EHA(30 g),内聚单体VAc(10 g)和三分之一的溶剂EA(44 mL)混合均匀后加入到装有温度计、恒压滴定漏斗和搅拌器的四口烧瓶中,通入N220 min后,升温至80 ℃.然后将功能单体AA(1.5 g),不同含量的内交联单体N,N′-MBA(0, 0.05%, 0.1%, 0.15%, 0.2%),二分之一的引发剂BPO(0.06 g)以及三分之一的溶剂EA(43 mL)混合均匀后通过恒压滴定漏斗在2 h内滴加到四口烧瓶中,保温1.5 h.最后用恒压滴定漏斗将混合均匀的余下的引发剂BPO(0.06 g)和溶剂EA(43 mL)在1.5 h内滴加完毕,保温2 h,冷却出料.

1.3.2 可剥离胶带的制备 取一定量的上述胶液,利用涂膜器将其均匀涂布在厚度为25 μm的PET薄膜上,将其放在80 ℃的烘箱中烘烤10 min,得到干胶厚度约30 μm左右的胶带.

1.4 性能测试

1.4.1 核磁共振(1H NMR)测试 采用瑞士Bruker Biospin公司的AVANCE Ⅲ 400 MHz核磁共振波谱仪.测定试样通过真空干燥除去多余的溶剂以及未反应的单体.以氘代氯仿(CDCl3)为溶剂,四甲基硅烷(TMS)为内标物.

1.4.2 红外光谱(FT-IR)测试 取适量的胶液用乙酸乙酯稀释到合适浓度,用胶头滴管取一滴铺展到KBr片层上,烘干后使用傅里叶变换红外光谱仪对丙烯酸酯PSA的结构进行表征,扫描频率32次/min.

1.4.3 差示扫描量热(DSC)测试 取5 mg左右的胶膜在美国TA公司的TA-DSC 2500差示扫描量热仪上进行测试,N2为保护气体,升温速率为10 ℃/min,测试范围为-80 ℃~20 ℃.

1.4.4 热失重(TGA)测试 取5 mg左右的胶膜在德国耐驰公司的STA 449 PC同步热分析仪上进行测试,N2为保护气体,升温速率10 ℃/min,测试范围40 ℃~600 ℃.

1.4.5 粘接性能测试 初粘力测试按照GB/T 4582—2002标准进行测定;持粘力测试按照GB/T 4851—2014标准进行测定;180°剥离强度测试按照GB/T 2792—2014标准进行测定.

1.4.6 耐热性能测试 按照180°剥离强度测试的方法制样,将制备好的压敏胶粘带贴在镜面不锈钢板上,放置在不同温度下的烘箱中,保持1 h,取出冷却至室温,以一定速度剥开胶带,观察镜面不锈钢板上的残胶情况.分以下5个等级:0级表示试板上测试区域洁净,测试区域无痕迹;1级表示试板上测试区域有色变,但无胶残留;2级表示试板上测试区域有少量残胶;3级表示试板上测试区域有大量残胶;4级表示胶膜完全转移到试板上[9].

1.4.7 除污性能的测试 将含剥离胶面贴向挂网运行一定年限积污的复合绝缘子表面,用一定的压力将可剥离胶带抚平后,快速将胶带剥离即可除去复合绝缘子表面的污秽.除去污秽的绝缘子表面,按照DL/T810—2002要求采用HC分级法进行憎水性评价;按照GB/T 25097—2010中清洗效果实验的测试方法测量洗净率和除盐率.

2 结果与讨论

2.1 核磁共振(1H NMR)分析通过以上反应条件的确定,将合成得到的丙烯酸酯基础压敏胶进行1H NMR测试.测试结果如下图1所示:

图1 丙烯酸酯可剥离胶的1H NMR谱图

2.2 红外光谱(FT-IR)分析为了进一步验证单体已发生聚合,还采用了FT-IR对其进行分析.N,N′-MBA质量分数分别为0%和0.15%的丙烯酸酯可剥离胶的红外光谱如图2所示.

2.3 差示扫描量热(DSC)分析按照2.4.3的测试方法对合成的压敏胶进行DSC测试,测试结果如图3所示.

图2 不同N,N′-MBA含量的丙烯酸酯可剥离胶的红外光谱(a)0%,(b)0.15%

图3 不同N,N′-MBA含量的丙烯酸酯可剥离胶的DSC测试图(a)0%,(b)0.15%

图3是N,N′-MBA含量分别为0%和0.15%的丙烯酸酯可剥离胶的DSC曲线.从图中可以看出,两条曲线均只有一个玻璃化转变温度,表明合成的是均相聚合物.当N,N′-MBA的添加量从0%增加到0.15%时,丙烯酸酯可剥离胶的玻璃化转变温度从-51.31 ℃增加到了-50.68 ℃.其原因可能是N,N′-MBA的加入使得聚合物分子链之间发生缠结,增加了体系的交联程度,从而使得聚合物分子链的热运动变得更加困难,运动需要更高的能量,致使丙烯酸酯可剥离胶的玻璃化转变温度升高.通过DSC可以说明加入的单体发生了共聚反应[13].

图4 不同N,N′-MBA含量的丙烯酸酯可剥离胶的TG测试图(a)0%,(b)0.05%,(c)0.15%

2.4 热失重(TGA)分析失重曲线下降段的切线和极限延长线相交的位置叫表观分解温度Td[14],这里用Td来表征丙烯酸酯可剥离胶的热稳定性.对合成的丙烯酸酯可剥离胶进行TGA测试,测试结果如图4所示.

图4是N,N′-MBA含量分别为0%,0.05%和0.15%的丙烯酸酯可剥离胶的TG测试图.从图中可以看出,随着N,N′-MBA含量的增加,丙烯酸酯可剥离胶的分解温度也增加,由303.4 ℃增大到了321.5 ℃,提高了18 ℃.这可能是因为随着N,N′-MBA用量的增多,体系中参与交联的交联点增多,增大了体系的交联度,使得体系的刚性增加,分子链运动需要更多地能量,从而使得丙烯酸酯可剥离胶的热稳定性得到了提高.然而,3条曲线的最终分解温度几乎一样,这可能是因为所得到的丙烯酸酯可剥离胶的分子结构相同,一旦温度高到足以破坏交联网络,剩余的部分可剥离胶会在短时间内分解.通过TG可以说明N,N′-MBA作为内交联剂可以提高压敏胶的热稳定性.

2.5 粘接性能分析将制备好的胶样分别按GB/T 4582—2002、GB/T 4851—2014、GB/T 2792—2014进行初粘力、持粘力和180°剥离强度的测试分析,测试结果如图5和图6所示.

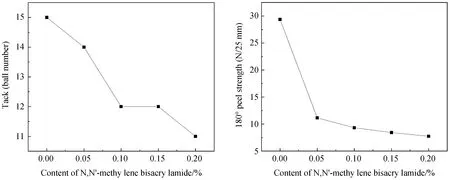

图5 N,N′-MBA含量对丙烯酸酯可剥离胶初粘力和180°剥离强度的影响

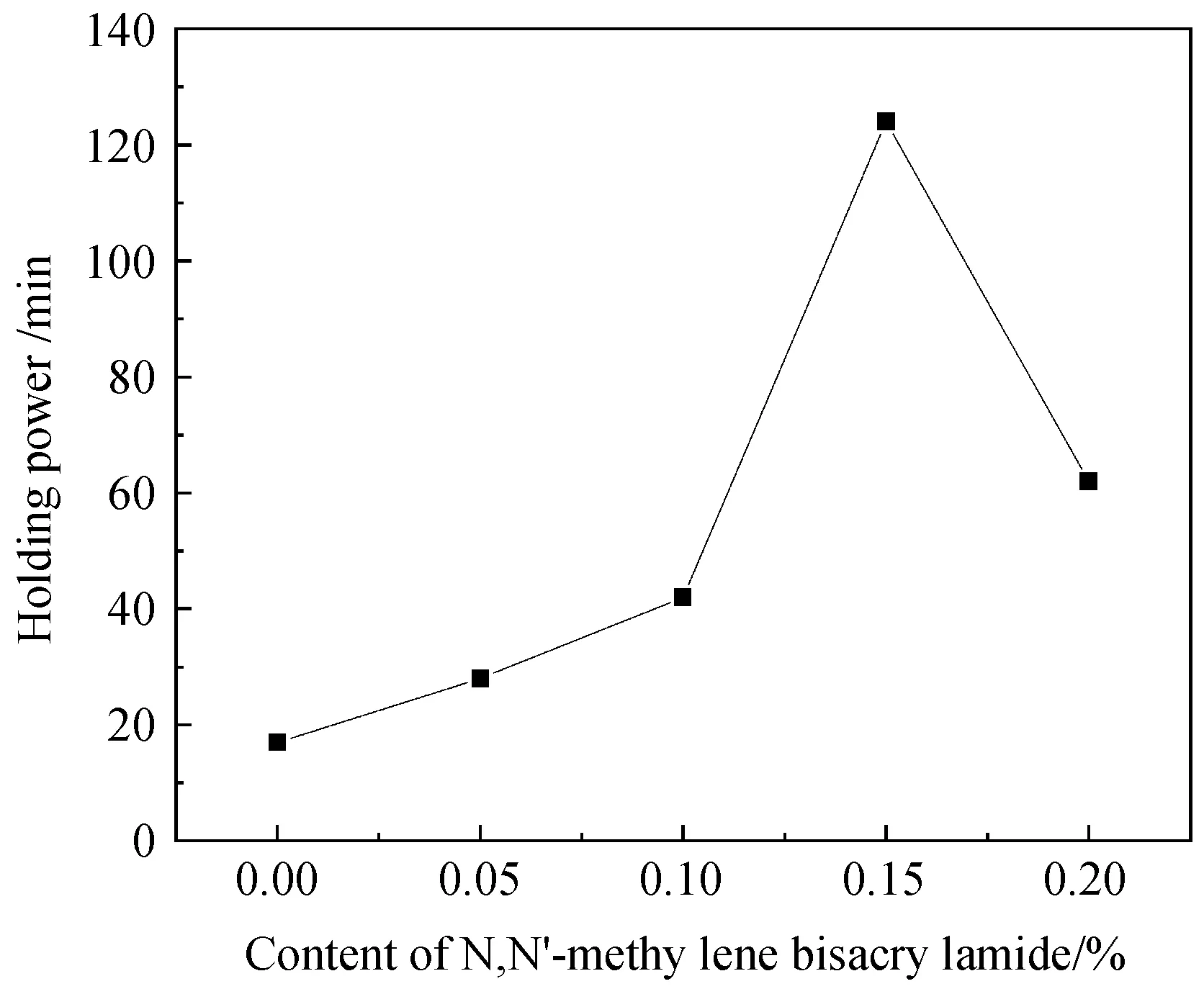

图6 N,N′-MBA含量对丙烯酸酯可剥离胶持粘力的影响

N,N′-MBA含量对丙烯酸酯可剥离胶的初粘力和180°剥离强度影响如图5所示.从图中可以看出,随着N,N′-MBA添加量的增多,丙烯酸酯可剥离胶的初粘力和180°剥离强度先大幅度下降,后下降幅度减弱,且在初粘力图中出现一个平台.分析其原因可能是:N,N′-MBA作为内交联单体,能在丙烯酸酯单体聚合的时候参与反应,增加了体系的交联程度,减弱了分子链间的自由体积,使得分子链的流动性减弱,从而导致丙烯酸酯可剥离胶对基材的浸润能力减弱,致使丙烯酸酯可剥离胶的初粘力和180°剥离强度下降.下降幅度逐渐减弱可能是因为当N,N′-MBA添加量较少时,体系的交联程度随着添加量的增加大幅度增大,当继续增加N,N′-MBA的量,此时体系的交联程度趋于饱和,故丙烯酸酯可剥离胶的初粘力和180°剥离强度的下降幅度逐渐减弱.

图6是N,N′-MBA含量对丙烯酸酯可剥离胶持粘力的影响.从图中可以看出,随着N,N′-MBA含量的增加,体系的持粘力先增加后降低,在N,N′-MBA含量为0.15%时可以达到124 min.这可能是因为N,N′-MBA作为内交联单体,可以使线形的分子链交联形成网状结构,提高体系的内聚力.当N,N′-MBA含量小于0.15%时,形成的网状结构不是很完全,所以丙烯酸酯PSA的持粘力随N,N′-MBA含量的增加而增加;当N,N′-MBA含量为0.15%时,持粘力达到最大值124 min,此时形成的网状结构很完全,当继续增加N,N′-MBA的含量时,交联点过多,过度交联,反而影响了压敏胶的持粘性,因此丙烯酸酯可剥离胶的持粘力反而下降[15].综合考虑,当N,N′-MBA含量为0.15%时,丙烯酸酯可剥离胶有良好的粘接性能.

2.6 耐热性能分析当温度达到一定程度时,剥离时胶膜会从胶带转移到基材表面,发生胶转移现象,因此可以通过测试不同温度下不锈钢板上的残胶量来表征压敏胶的耐热性能[16-17].N,N′-MBA含量对丙烯酸酯可剥离胶的耐热性能影响如表1所示.

从表1中可以看出,随着N,N′-MBA含量的增加,经相同的温度处理,不锈钢板上的残胶量迅速减少,这可能是因为随着N,N′-MBA含量的增加,体系的交联程度增加,分子链的运动受到了限制,需要更高的能量才能运动,从而使得丙烯酸酯可剥离胶的耐热性能得到提高.当温度大于120 ℃时,不锈钢板上的残胶量随N,N′-MBA含量的增加而缓慢减少,造成这一现象的原因可能是:温度过高时,增加N,N′-MBA含量来提高体系的交联程度已经不足以限制分子链的热运动,造成胶膜不可避免地转移到不锈钢板上.因此,当N,N′-MBA含量为0.15%时,丙烯酸酯PSA的耐热性最好,耐热温度为120 ℃.

表1 N,N′-MBA含量对丙烯酸酯可剥离胶耐热性能的影响

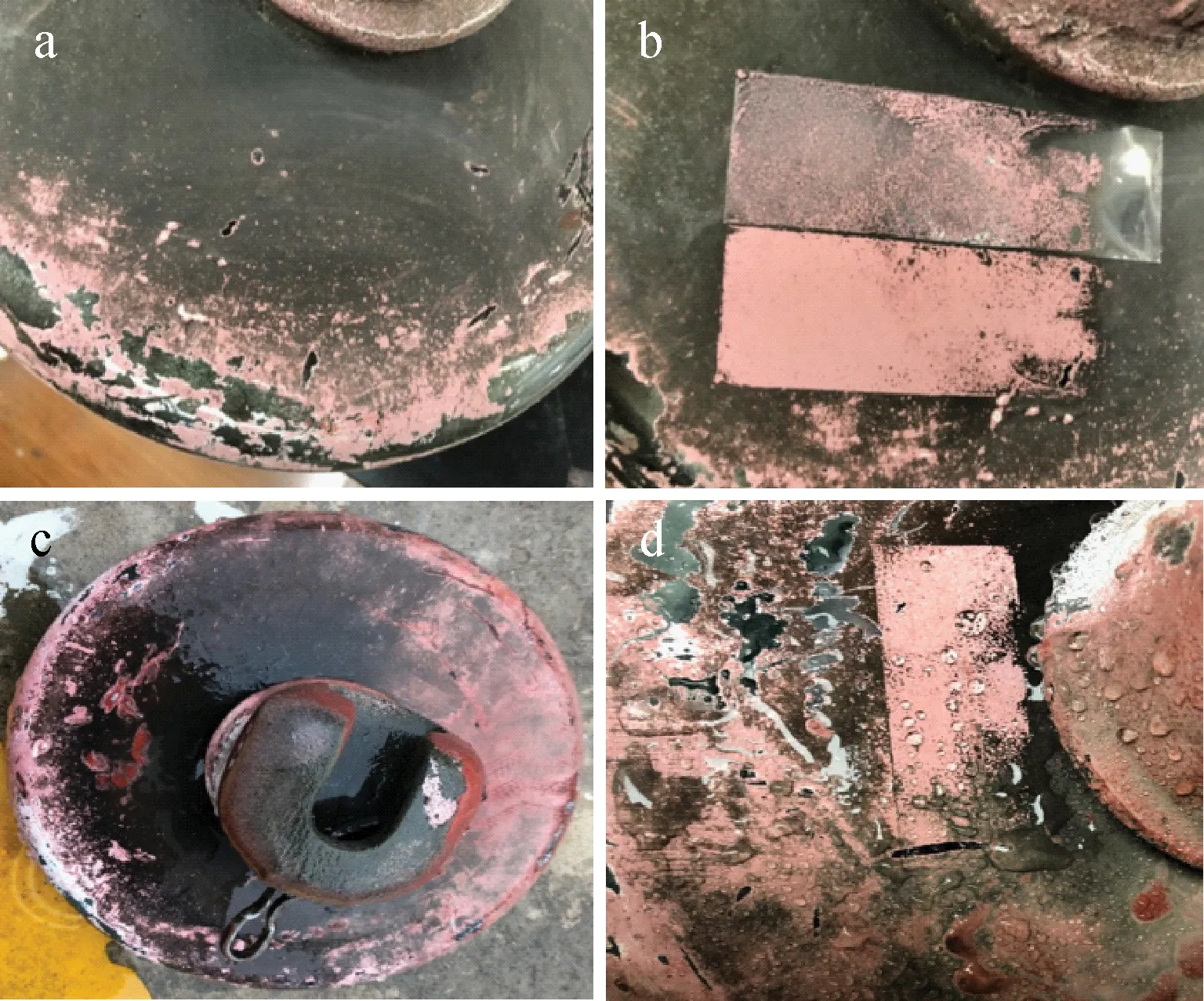

图7 可剥离胶带的除污效果

2.7 硅橡胶表面除污秽性能分析按照2.4.7所列的方法对挂网运行13年且积污严重的绝缘子进行除污并对除污的效果进行评价.除污的效果如图7所示.

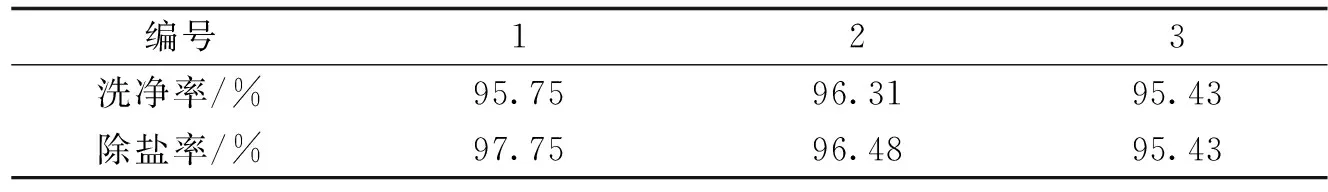

图7a是运行13年绝缘子表面积污的情况.图7b是将贴伏在积污表面可剥离胶带剥离后留下的硅橡胶表面(粉红色区域).图7b中的两块矩形区域与周围区域颜色明显不同,上面的矩形区域还残留一些未除净的污秽,而下面矩形区域污秽明显被除去.这是由于可剥离胶带贴近上面矩形区域所用的力要小于贴近下面的区域所用的力.图7c是水在积污绝缘子表面的润湿状况,从图中可以看出积污表面可被水润湿,由于污秽中可能含有可溶性无机盐和氧化物等遇水导电物质,因此可能引起闪络放电.图7d是水在除污后绝缘子表面的润湿状况.除污秽后,露出有机硅橡胶表面,水在表面以小水珠分布,没有连成片,憎水等级可以达到HC2以上,可满足特高压电网的绝缘要求.按照GB/T 25097—2010测试方法测量除污后绝缘子表面的污秽量和含盐量,得到的洗净率和除盐率如表2所示.

表2 绝缘子表面污秽的洗净率和除盐率

从表2中可以看出,采用所研制可剥离胶带可以有效地除去绝缘表面的污秽,洗净率和除盐率可以达到95%以上,符合国家电网对特高压绝缘子表面除污秽的技术要求.

3 结论

1)DSC和TGA测试结果表明,N,N′-MBA作为内交联剂可以有效地提高丙烯酸酯可剥离胶的玻璃化转变温度和热稳定性.当N,N′-MBA含量为0.15%时,丙烯酸酯压敏胶的Tg从-51.31 ℃提高到了-50.68 ℃,分解温度从303.4 ℃提高到了321.5 ℃.

2)粘接性能测试结果表明,当N,N′-MBA含量为0.15%时,丙烯酸酯可剥离胶有良好的粘接性能,初粘力为12号小球,180°剥离强度为8.42 N/25 cm,持粘力为124 min,可避免可剥离胶带在除污过程中有残胶留在绝缘子表面而造成二次污染.

3)耐热性能测试结果表明,当N,N′-MBA含量为0.15%时,丙烯酸酯可剥离胶的耐热温度从80 ℃提高到了120 ℃,这对丙烯酸酯可剥离胶的改性研究、扩大其应用范围具有重要意义.

4)所研制的可剥离胶带不仅可以有效除去污秽,洗净率和除盐率达到95%以上,而且除去污秽后绝缘子表面憎水性得以恢复,憎水等级达到HC2以上.