人造石板材用U形安全吊的结构优化

胡正西, 潘斯宁, 易伟健, 梁钦祥

(贺州学院,广西 贺州542800)

0 引言

随着人造石板材产业的发展,我国人造石板材出口大幅提升。而用于吊装人造石板材的U形安全吊在集装箱的装箱作业中也越来越多。并且随着石材材质及规格的变化,石材自身质量也随之变化。为了保证U形安全吊结构的可靠性,优化其整体结构及自身质量,提高装卸作业安全性和装卸效率,有必要对U形吊架进行设计校核及优化,不断推出新型的U形安全吊。很多行业,比如电力行业的钢管的吊装也使用U形吊[1],应力计算和材料选择都是以人工试算为主,很难进行优化,设计工作量大。Pro/E三维软件在很多行业都有应用,其Mechanica 模块也常被人们用来做结构的分析和优化[2-5]。而本文以人造石材行业用U形安全吊为研究对象,应用参数化三维设计软件Pro/E,对石材企业中用于装卸人造石板材的U形安全吊进行建模,提出U形安全吊参数化、可视化的设计思路,优化结构并减小U形安全吊的质量,大大提高设计效率。

1 U形安全吊建模

U形安全吊是用于成捆人造石板材在用货柜或集装箱运输时的掏箱与装箱设备,是利用车间的行吊或汽车吊车作为装卸动力,通过吊钩吊起U形安全吊,用吊带将人造石板材平衡悬挂在下吊臂上;人员操控行吊和移动控制杆控制U形安全吊的摆动,平稳地将U形安全吊下的石材大板伸进(伸出)集装箱进行装箱或卸货。

石板材的装卸如图1所示。吊装使用时,首先将上吊臂的主吊孔和副吊孔分别与行吊2的2个小车1下的平行吊钩直接连接,然后用吊带5将石板4悬挂在下吊臂上,同时调整好挂臂模块吊点位置,使石板材悬挂平衡;其次控制行吊2吊起U形安全吊3而间接吊起石板4,再通过控制移动行吊2及小车1,同时人工移动控制杆6控制U形安全吊的摆动,平稳地将U形安全吊3下的石板4伸进(伸出)集装箱,完成装箱或卸货。

1.1 U形安全吊结构

U 形安全吊载荷大,因而结构尺寸和自身质量也随之增大,整体长度为6.05 m,整体高度为1.5 m,整体质量约为1.89 t。

1.2 模型创建

Pro/E三维模型的构建是通过修改特征参数实现的。U形安全吊三维模型创建是保证结构正常运行分析的前提,结构分析模型的建立直接影响到分析结果,与实际情况越接近,分析结果越准确。

建模前,首先根据U形安全吊功能和结构设计要求,通过二维结构图对其结构尺寸深入剖析,分解各组成部件的相对关系,使用拉伸、孔等工具命令创建模型特征,完成建立U形吊架三维模型创建。U形安全吊的三维模型如图2所示。

图1 人造石板材的装卸示意图

图2 U形安全吊三维模型图

1.3 结构分析模型创建

为保证U形安全吊的三维模型在MechanicaStructure模块中,能以真实环境模拟运行仿真分析,需对U形安全吊结构模型进行参数设定,定义其材料特性,给U形安全吊添加适当的约束和有效的载荷,设置网格划分。

1)定义模型材料。结构抵抗破坏和承载质量的能力,主要取决于材料本身。进入Mechanica结构分析模块,使用材料分配工具按钮将库中的Steel材料加载到模型中的材料列表框,并按要求修改材料拉伸屈服应力为420 MPa、抗张极限应力为600 MPa、密度为7.827 g/cm3、弹性模量为199 948 MPa、泊松比为0.3,以及热膨胀系数、失效准则、疲劳等参数定义。

2)施加载荷。U形安全吊的载荷主要是起吊大理石板材的质量和U形安全吊的质量。在Mechanica Structure模块中则以平面均匀载荷的形式施载,通过试算约为50 kN,将其定义为工作载荷。考虑到U形安全吊自身质量,以重力加速度模拟其自身重力。

3)添加约束。U形安全吊主要通过上吊臂的吊孔与行吊的2个小车下的平行吊钩直接连接,由行吊控制上下运动、左右运动和前后运动,由于实际运动情况复杂,现简化为悬臂梁结构运动,应力分析可假设为上吊臂不动,下吊臂施加载荷进行。因此则在Mechanica Structure模块中用位移约束工具创建约束,同时设置“约束”对话框中平移和旋转选项组定义约束面相对于X/Y/Z轴的平移约束固定和旋转约束固定。

2 U形安全吊的结构分析

对模型材料分配、约束与载荷等参数设置后,通过建立U形安全吊的静态分析、模态分析、失稳分析通过运行查看其应力结果,验证吊具的结构是否满足要求,对分析结果进行具体的分析,且为后续优化设计建立基础,以获取最优化的结果。

2.1 U形安全吊静态分析

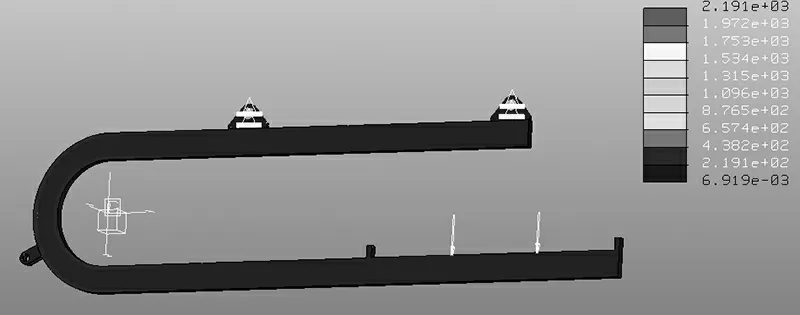

创建U形安全吊的静态分析,以模拟分析模型结构的强度,根据模型设定的载荷和约束,计算出模型的应力。在分析和设计研究对话框中,建立静态分析项目,运行分析后,设置结果输出选项,可得图3所示的最大主值应力条纹图。

从图3中可以看出,U形安全吊的最大主应力值分布在吊臂弯曲处内壁上的区域,受到的最大拉伸应力达到219 MPa,整体强度基本满足要求。远小于所允许的屈服极限值,采取外形圆滑过渡或适当增加加强筋等措施来降低局部应力。

2.2 U形安全吊模态分析

图3 应力条纹图

在静态分析结果的基础上,分析出模型在载荷作用下发生变形的形式和变形的大小。在分析和设计研究对话框中,定义失稳模式数为4。运行分析后,从U形安全吊的模态分析位移条纹(如图4)中可知弯曲部分和下半部分会发生变形,导致下吊臂往右边倾斜下垂,但该结构变形较小,最高位移量为1.794 mm,对整体结构几乎没有影响。

图4 模态分析位移条纹图

2.3 U形安全吊失稳分析

创建U形安全吊的失稳分析,是在静态分析结果的基础上,分析出模型在载荷作用下发生变形的形式和变形的大小。在分析和设计研究对话框中,建立失稳分析,定义失稳模式数为5。运行分析后,从U形安全吊的失稳变形条纹(如图5)中可知,U形吊的下半部分在挂石材处最可能发生变形,导致下吊臂往右边倾斜下垂,但该结构变形较小,对整体结构影响不大。

图5 失稳变形条纹图

3 U形安全吊的优化设计

U形安全吊的优化设计主要是求其在满足结构所需的承载能力,保证其结构的刚强度,不超过许用应力条件下,对吊臂宽度进行优化,节省材料,降低自身质量。

3.1 参数选择

由于U形安全吊的两吊臂长度是根据集装箱尺寸设计的,而上吊臂与下吊臂之间的距离已缩短到极限,如继续缩小会导致U形安全吊与集装箱发生碰撞,因此两吊臂长度和中心距离不能改变。另外,由于上吊臂的主吊孔设在吊具的质心位置,距离不能改变,而吊臂的宽度尺寸可以调动的。结合前述分析结果,取吊臂宽度尺寸为研究参数,分析其对整个模型强度和刚度性能的影响。

3.2 吊臂截面宽度选择

创建以吊臂截面宽度的最小参数为70 mm和最大参数为90 mm进行优化设计。

改变吊臂的宽度,吊臂的应力虽随其尺寸的改变发生变化,但均未出现红色区域,在弯曲部分内壁的拉伸应力小于材料的抗拉强度,满足工作要求。而从输出的变形条纹图分析可知,改变吊臂的宽度,吊臂的变形发生变化,相比于吊臂原截面尺寸宽度的变形条纹图,系统优化后71.885 mm的结果,臂宽的变形程度较小。

3.3 模型优化后的静态分析

对已优化后的U形安全吊,按同样要求创建载荷与约束、分配材料和网格创建进行静态分析,计算出模型优化后的应力和应变。在分析和设计研究对话框中,新建静态分析项目,运行分析后,设置结果输出选项,可得图6所示的最大主值应力条纹图。

图6 应力条纹图

从图6分析结果可以看出,U形安全吊的最大主应力值分布在吊臂弯曲处内壁区域,受到的最大拉伸应力达到281 MPa左右,比优化前的应力略大。整体强度满足要求。

3.4 优化结果对比

由上可知,U形安全吊在施加负载后静态分析中最大应力虽然在逐渐增大,但均未超过材料的许用应力,符合设计要求。以质量最小为优化目标,经优化后,在满足结构所需承载能力,保证结构的刚强度下,不仅节省材料使用量,降低整体结构质量,相比U形安全吊原始理论计算质量为1.89 t,优化后的U形安全吊质量约为1.66 t,整体质量相比减少约12%。

4 结语

综上所述,通过应用Pro/E软件对U形安全吊进行建模、静态分析、失稳分析、模态分析、优化设计和模型升级。采用可视化的设计思路,优化了结构并减小了U形安全吊的质量,提高了U形安全吊的设计效率,保证了设计质量。

1)Pro/E软件为U形安全吊优化设计分析提供了可视化建模思路,使模型变得直观且易于操作。Pro/E软件的Mechanica模块的使用,使得不需要其他的有限元软件也能优化U形安全吊的结构,使用起来更加方便省时,提高了工作效率。

2)本文以U形吊的宽度参数为例进行了优化。另外,在U形吊截面形状、材料选择等方面还可以继续修改,进一步优化,从而开发出各种不同的产品以适用于不同的工作环境,灵活性高。