铣刀磨损对机床箱体结合面加工质量影响分析

丁岩, 崔成, 姜斌

(1.齐齐哈尔二机床(集团)有限责任公司,黑龙江 齐齐哈尔161005;2.哈尔滨理工大学,哈尔滨150080)

0 引言

机床箱体作为机床加工生产中的核心零件,箱体的质量是影响机床整体精度的因素之一,而箱体的精度和质量在一定程度上取决于刀具能否稳定运行。如果刀具在切削过程中产生磨损, 不但会影响箱体的加工质量和精度, 还可能引起加工机床损坏,造成无法挽回的损失[1]。

根据机床箱体的装配需求,通常可把结合面分为静结合面和动结合面。静结合面主要起固定联接和支承的作用。机床部件中的滑座与变速箱的联接面、轴承座与立柱的联接面等,都属于静结合面。动结合面是指相互联接的两个零部件之间在工作状态时存在宏观相对运动的结合面[2]。对其使用要求进行分析,大多数情况,静接合面更加侧重于微观形貌,如表面粗糙度等尺寸要求;动结合面则侧重于宏观的误差分布,如平面度等尺寸要求。而刀片在加工机床关键箱体过程中的磨损,使刀刃表面和刀具前刀面及后刀面的表面粗糙度变大[3],使工件表面形成毛刺或亮斑。而加工零件的表面粗糙度是重要的质量控制要素[4],直接影响工件结合面的加工质量。为探寻影响刀片磨损原因并进一步控制影响因素,以达到现场加工中降低成本、提高质量的目的,本文针对2种常用刀具进行工艺试验并得出切削参数优化方向。

1 试验准备与方案

1.1 试验准备

试验材料为机床常用材料HT300,试验件长为200 mm,宽为150 mm,高为100 mm;刀具采用两种相同直径不同齿数可转位面铣刀,一种是φ63 mm五齿等齿距面铣刀;另一种是φ63 mm 六齿等齿距面铣刀;两种面铣刀采用相同材质、相同参数的刀片;试验机床使用同一台立式加工中心进行切削;刀具磨损测量仪器为KEYENCEVHX600型超景深显微镜可以保证试验结果的真实性;工件表面粗糙度测量装置为便携式表面粗糙度仪。

图1 φ63 mm五齿等齿距面铣刀

图2 φ63 mm六齿等齿距面铣刀

1.2 试验方案

从刀具不同齿数及切削参数变化两方面,进行切削试验,切削方式采用无冷却的顺铣切削,在同一台机床上采用不同的刀具及相同刀具,采用不同切削参数切削同一试验材料。切削相同长度后取下刀具,放在显微镜下观察刀具磨损情况,同时用仪器测量工件表面粗糙度。

试验分两步进行:首先,分别采用五齿和六齿的等齿距面铣刀具,在相同的每齿进给量和切削线速度情况下进行切削,观察刀片磨损情况;然后,采用相同齿数的刀具,分别改变每齿进给量和切削线速度情况下进行切削,观察刀片磨损情况。

2 试验结果

2.1 刀具齿数对刀具磨损的影响

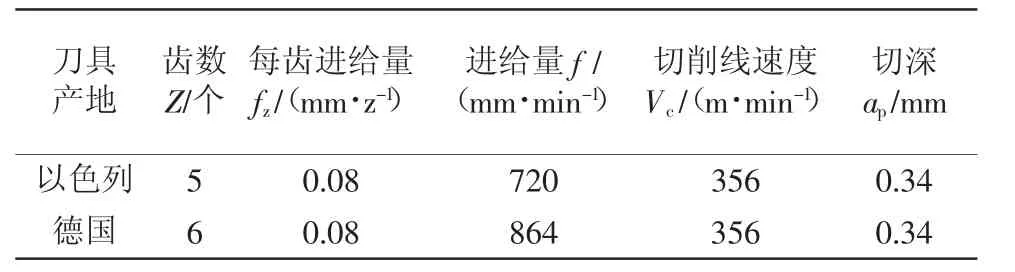

控制变量为刀具的齿数,试验切削参数如表2所示。为控制变量刀具结构,当刀具齿数Z变化时,保证每齿进给量、切削线速度不变,则进给量发生相应变化。以此参数在切深相同的情况下对HT300试件进行铣削加工。

表2 试验变量参数

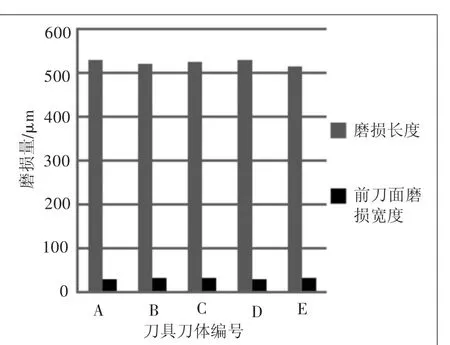

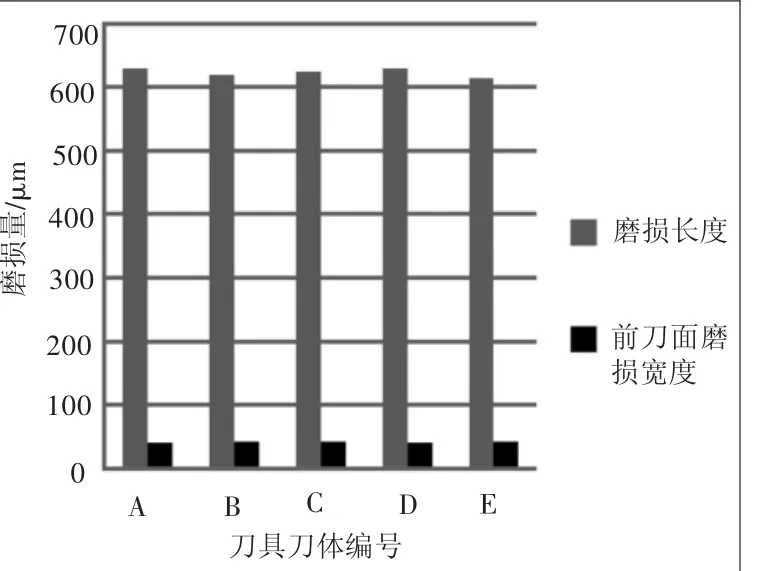

如图3所示,通过超景深显微镜的观测,六齿刀具的磨损情况较好,无明显崩刃情况,从图4可知,五齿刀具磨损较严重,刀刃已崩口,后刀面磨损宽度和后刀面磨损深度都比六齿刀具磨损严重,特别是磨损长度尤其明显。

图3 铣削后五齿刀具(上)与六齿刀具(下)磨损程度对比

图4 相同切削参数下刀具磨损对比

2.2 切削参数对刀具磨损影响

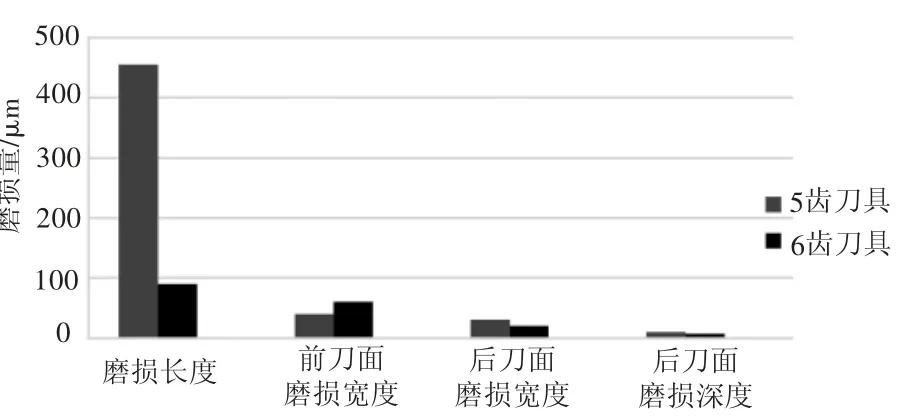

控制变量为切削线速度,试验切削参数如表3所示。为控制变量切削线速度,当切削线速度变化时,保证每齿进给量、刀具结构不变,则进给量发生相应变化。以此参数在相同切削深度情况下对HT300试件进行铣削加工。

表3 试验变量参数

由图5与图6对比可知,当五齿刀具在每齿进给量从第1组0.08 mm/z变到第2组0.015 mm/z时,每齿进给量小的第一组的刀具磨损明显小于每齿进给量大的第2组,说明每齿进给量与刀具的磨损成正比。

每齿进给量不变,当切削线速度发生变化时,在刀具直径和刀具齿数相同时,进给量随着线速度的增加而变快。通过对比图7 与 图8 可知,切削线速度低的第3组六齿刀具比切削线速度高的第4组六齿刀具的前刀面磨损长度和磨损宽度小,也就是说,随着切削线速度变大,刀具的磨损也变大;通过对图6、图7进行对比,切削线速度相同的第3组六齿刀具比第2组五齿刀具磨损小,随着刀具齿数的增多,刀具磨损逐渐变小。

图5 第1组五齿刀具磨损

图6 第2组五齿刀具磨损

图7 第3组六齿刀具磨损

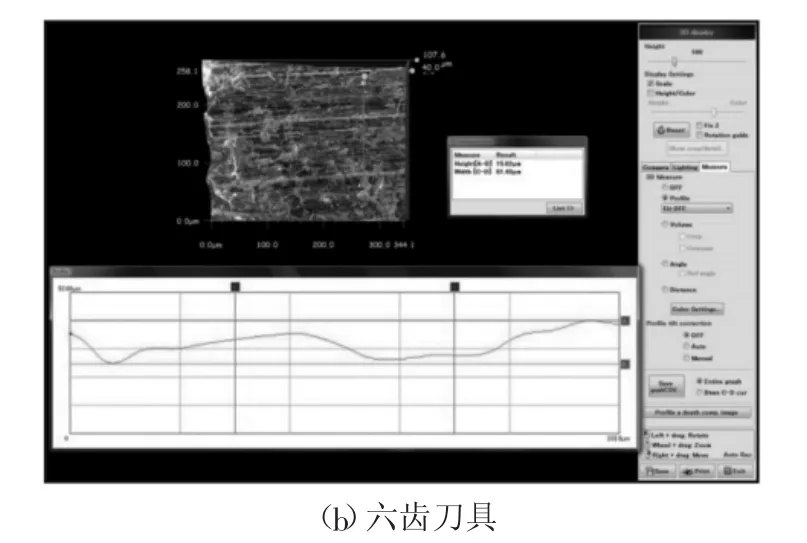

图8 第4组六齿刀具磨损

3 铣刀磨损对结合面加工质量的影响

若要得出刀具磨损程度与结合面加工质量间的关系,我们选用刀具磨损最为明显的参数,即刀具结构,故控制变量为刀具结构,选用五齿面铣刀、六齿面铣刀两种刀具(刀具直径D均为63 mm)进行研究,试验参数如表2所示。连续加工20件,对加工结束后的工件进行检测,检测项目为结合面Z向误差值(可反映平面度的好坏),结果如图9所示。

由图9所示检测数据可知,六齿刀具加工后的结合面Z向误差值明显小于五齿刀具加工的表面Z向误差值,即六齿刀具加工后的结合面平面度明显小于五齿刀具加工后的结合面平面度。

图9 不同磨损程度的刀具加工表面的精度对比

对工件表面加工质量进行观测,六齿刀具与五齿刀具加工后表面形貌的测量结果如图10所示,六齿刀具加工后的表面高度的极差为8.50 μm,五齿刀具加工后的表面高度的极差为15.62 μm,说明六齿刀具加工的表面质量好于五齿刀具,即六齿刀具加工后的结合面粗糙度明显小于五齿刀具加工后的结合面粗糙度。

图10 不同磨损程度的刀具加工表面的质量对比

图10 (续)

由于采用的切削参数及被加工工件均一致,唯一变化点便是刀具的磨损程度,由此前试验得出结论可知,在加工过程中六齿刀具的磨损程度明显好于五齿刀具,故可得出结论:随着刀具的磨损程度越大,加工出的表面高低变化越大,被加工表面的加工质量越低。

4 结语

通过对刀具的齿数、刀具切削参数两个变量试验数据分析可以看出,两者对铣刀磨损都会产生一定影响,在相同刀具结构前提下,我们可以通过调整切削参数来抑制或者减小切削振动,减少刀具的磨损;刀具切削参数影响刀具磨损程度,随切削线速度与每齿进给量的增加而增加;工件表面加工质量受刀具磨损程度影响,刀具磨损越严重,工件表面加工质量越差。

在切削过程中,产生刀具磨损的因素还有很多,刀具结构、刀片材料、被加工材料等都会影响刀具磨损程度,因此,在实际加工中具体问题具体分析,才能得到正确结果。