电网谐波对离心式空气压缩机振动的影响及处理措施

卢 勇 李雅翔

(1.中石化催化剂公司长岭分公司;2.天华化工机械及自动化研究设计院有限公司)

中石化催化剂公司长岭分公司的新老基地各有一套空压站装置,共有8 台离心式空气压缩机, 其中流量200m3/min 的5 台,100m3/min 的3台;200m3/min 的压缩机电机功率在1 280kW 以上,100m3/min 的压缩机电机功率在670kW 左右;老基地采用6kV 电压供电, 新基地采用10kV 电压供电。 两地空压站压缩机组在运行过程中相继出现一级振动波动的情况,在每台机组上都有不同程度的表现,其中老基地1 号机和5 号机尤为突出,1 号机振动波动的频次和振幅逐年加剧,并且造成机组大齿轮和轴承的损坏,导致设备故障停运;5 号机在新机调试时即出现高振动,无法正常投用。 针对以上情况,笔者分析了导致该现象的直接原因,并提出处理措施。

1 故障现象

机组一级振动出现波动。 老基地5 台压缩机机组的振动波动均出现在一级,5 台压缩机都是三级压缩, 虽然3 号机组的转子分布与其余机组转子分布有些不同(3 号机是一级、二级共一根轴,三级为独立的轴,其余机组均是一级为独立的轴,二级、三级共一根轴),但其波动也出现在一级。 另外,波动的幅度均超过3μm,例如:1号机组一级振动正常情况下为5μm, 波动时为14μm, 有时甚至高达22μm 以上;2 号机组和5号机组波动的幅度也差不多;波动出现后,持续时间短的在1~2min 后恢复正常, 时间长的在30min 左右后恢复正常。

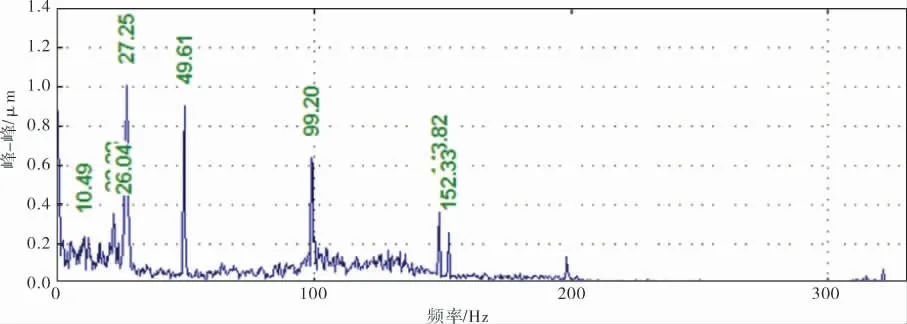

监测频谱均为26Hz 左右。 机组出现波动时,对其振动频谱进行捕捉,测量振动突变时的频谱均为26Hz 左右,压缩机厂家也对机组进行监测,1 号压缩机出现高振动时的转速为1 532r/min(电机转速为2 970r/min),5 号机出现高振动时的转速为1 546r/min,二者非常接近。

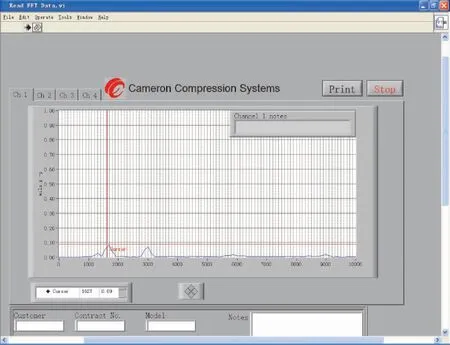

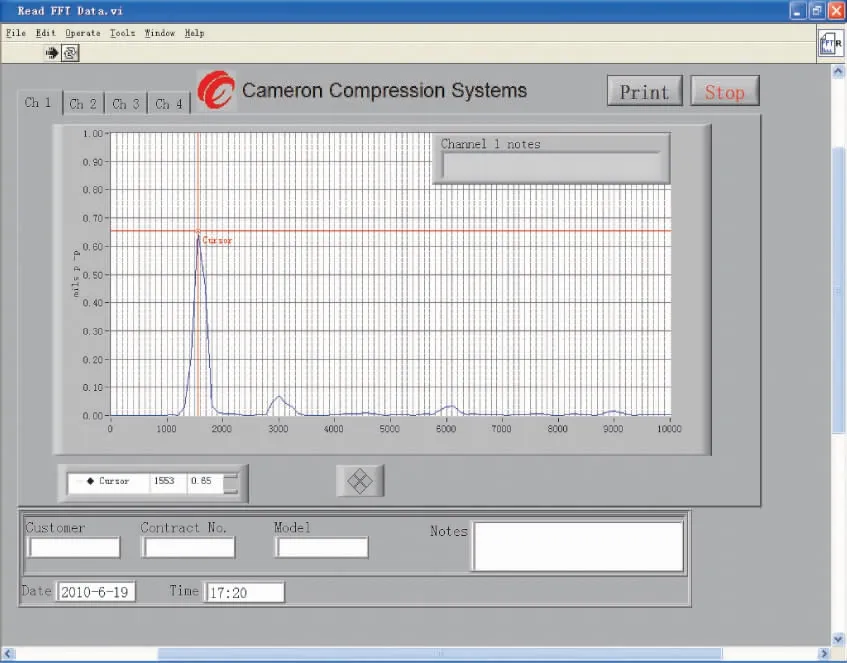

高振动时, 捕捉到的频谱和波形如图1 所示。在转速为1 550r/min 时,1 号机的幅值波动情况如图2 所示,5 号机的幅值波动情况如图3 所示,可以看出在转速1 550r/min 左右时有幅值突然升高的波形。

振动突变造成大齿轮轴承甚至大齿轮的损坏。 长期振动最终会造成大齿轮的损坏,图4 中大齿轮的一个齿已经崩掉一块,图5 则是高振动后大齿轮靠电机一侧的轴承磨出了金属丝。 而且振动突变的情况会随着设备的持续运行加剧,振动的频次会越来越高, 振动的幅值也会越来越大,从1μm 到20μm 以上,直至报警停机,而且几台机组的状况极为相似。

图1 高振动捕捉到的频谱

图2 1 号机的幅值波动情况

图3 5 号机的幅值波动情况

图4 大齿轮出现崩齿

图5 大齿轮靠电机一侧的轴承磨出了金属丝

2 原因分析

2.1 现象分析和故障甄别

从频谱的监测结果和故障现象来看,该故障出现在频率26Hz、 转速1 540r/min 的工况下,此时频率特征为0.5 倍基频,转速约为电机转速2 970r/min 的0.5 倍。

转动机械常见故障有转子形变和缺损或转子不对中;转子配合不好、连接松动或摩擦。 出现在0.5 倍基频附近的故障类型通常是油膜涡动、油膜振荡、喘振、旋转失速、密封和间隙动力失稳。

针对以上几种故障类型,对压缩机组进行检查,并更换相应部件。 通过对油封、油路的检查排除油膜涡动、油膜振荡的可能。 更换了压缩机的高/低速转子和大齿轮, 但故障现象并未消除,所以排除密封和间隙动力失稳的可能。 由于设备喘振现象非常明显,在现场就可以通过听设备发出的异常响声来判断喘振现象,所以通过分析故障现象和频谱特征来排除频率不符合的故障类型,最终认为发生这种故障是因为设备出现了旋转失速。

2.2 导致旋转失速的原因分析

旋转失速的频率通常为(0.4~0.6)×R(其中R为电机转动频率),频率f与转速n的关系为f=n/60,测量数据符合监测结果,判断发生旋转失速的可能性很大。

旋转失速通常是气流变化造成的。 因此,最初多从机械本身、气流通道腐蚀等方面分析造成旋转失速的原因,先后更换压缩机的转子,检查进气流道,修复扩压器和压缩机蜗壳,但均无法消除振动现象。

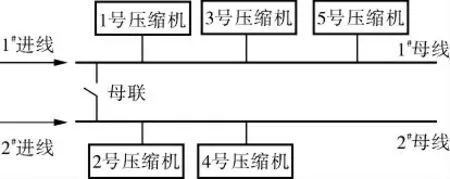

在排除了压缩机机组的机械故障之后,对各台机组振动情况进行持续监测和观察,发现机组振动与供电存在关联。 5 台空压机电机所用的6kV 高压电均来自同一高压室,其中1 号、3 号、5号压缩机连接在1#母线上,2 号和4 号压缩机连接在2#母线上,如图6 所示。

图6 压缩机组的接线情况

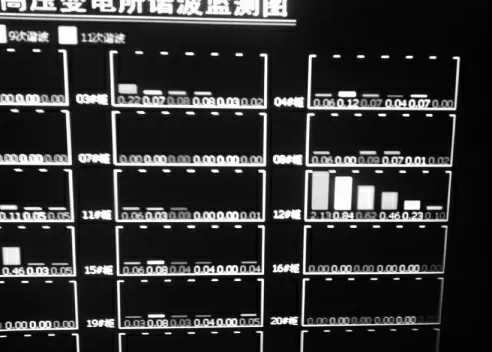

出现这类故障频次较高的是1 号压缩机和5 号压缩机,1 号、3 号和5 号压缩机的供电均在1#母线上, 考虑到3 号压缩机的功率较低(670kW),1 号压缩机和5 号压缩机功率为1 280kW,3 号压缩机故障频次较低也可以理解;2 号压缩机和4 号压缩机在2#母线上,振动频次较低。为了验证以上分析,将5 号压缩机和2 号压缩机的电缆对调, 发现2 号压缩机出现高幅振动频次上升,5 号机高幅振动频次减少,然后将2 号压缩机的供电移至2#母线上的一个备用柜上,5 号压缩机用2 号压缩机的高压柜。 5 号压缩机电缆调换后,高幅振动频次明显减少,与2 号压缩机相当,这进一步验证了此类振动现象与供电有关。 呈现的故障现象是旋转失速,而其原因在于供电系统。在供电系统的后台监控发现了压缩机振动与供电的关联, 当同处在1#母线的04# 柜和12# 柜的各次谐波电流较高时,1 号压缩机和5 号压缩机振动出现波动,1#母线的各供电柜监控不到谐波电流时,设备能平稳运行, 图7 为后台监控压缩机组谐波情况的界面。

图7 后台监控压缩机组的谐波情况

2.3 谐波畸变与压缩机振动的关系

谐波造成电网污染,使供电设备出现异常现象和故障的情况越来越频繁,在与压缩机生产厂家的交流中了解到,在炼钢厂等电网污染较严重的企业,正弦电压波形畸变形成的电网谐波对大型用电机组造成危害是一种普遍现场。 中石化催化剂长岭分公司也因为电加热设备的逐年增加,造成用电设备出现异常现象的情况增加,两个基地的空压机分别采用6、10kV 供电, 谐波对压缩机的影响主要是增加驱动压缩机的异步电动机的附加损耗、降低效率,严重时使电动机过热。 尤其是负序谐波在电动机中产生负序旋转磁场,形成与电动机旋转方向相反的转矩, 起制动作用,从而减少电动机的“出力”。

谐波对转动机械最常见的影响,是在电动机和传动装置组合的加速和运行时,谐波电流产生转矩,从而激励机组产生扭转谐振。

在6、10kV 电网,电压总谐波畸变率在4.0%左右,通过监测发现,造成压缩机振动的谐波值并不高,谐波畸变率没有超过国家标准,在压缩机自身的供电柜甚至看不到明显的谐波畸变,当04# 柜和12# 柜出现明显的谐波时, 在1#压缩机、5#压缩机所处的11# 柜和09# 柜看不到谐波电流。 另外,扭转谐振的谐振频率应与压缩机振动的频率一致,但事实上,压缩机振动频率始终为26.6Hz,而不是相应的谐波频率。

这些结果又证明谐波的确造成了压缩机的振动,说明监测到的频谱是旋转失速的频率而非扭转谐振的频率,谐波畸变并未直接造成压缩机出现扭转谐振,而是因附加力矩的出现造成了压缩机的旋转失速。

3 处理措施

为了解决以上问题,提出相应的处理措施:

a. 通过增加3 台电力有源滤波器,减少母线上存在的谐波污染。 有源滤波是一种用于动态抑制谐波、补偿无功功率的电力电子装置。 它自身就是谐波源,依靠电力电子装置,在检测到系统谐波的同时, 生成与电网谐波电流幅值相等、极性相反的补偿电流并注入电网,对谐波电流进行补偿或抵消,主动消除电力谐波。 有源滤波除了滤除谐波外,同时还可以动态补偿无功功率。 其优点是反应动作迅速,滤除谐波可达95%以上。

b. 改变电加热炉的控制方式,将周波调功方式改变成周期调功方式,减少谐波产生频次。 目前,中石化催化剂公司长岭分公司电加热器的功率调整器采用的是KY-ZB3 型周波触发器和PAD36 三相电力调整器,调整器都有周波调功的方式和周期调功方式可以选择,切换至周期调功方式后,谐波频次降低,电源污染较小。 之后,对新老基地的电加热炉控制方式都进行调整。 治理后,供电系统在电加热炉启动运行时,压缩机的振动频次大幅减少,压缩机得以正常运行,系统的工艺用风和仪表用风正常。

4 结束语

谐波对转动设备的影响通常是对电动机本身的影响,对其他转动部件的影响并未引起足够的关注。 通过谐波对压缩机产生异常振动情况的分析发现, 随着近年来机械加工水平的不断提高,转动设备的精度也越来越高,这种异常振动其实对电动机本身的危害并不大,反而对压缩机组的转动部件造成了严重的危害,后台的监测数据也表明,产生的附加转矩最终造成压缩机旋转失速的谐波幅值并不大,甚至在国家标准的范围内,但却会影响到空气压缩机的稳定工作,最终造成机组的损坏。

通过状态监测手段,对压缩机组出现的异常振动进行分析研究,排除了机械、润滑等原因之后锁定了供电系统的问题,最终确定是电网谐波造成了压缩机的异常振动。 而公司电加热炉的增多是电网谐波增加的主要原因,电网谐波的出现对系统电网是一种污染,它使用电设备所处的环境恶化。 电加热设备的控制电路是谐波的主要来源,对系统电网的污染不容小觑。 进行了电网谐波治理后,基本消除了这类设备故障,为装置的“安、稳、长、满、优”运行提供了保证。