小型二冲程发动机气缸磨耗对活塞表面状况的影响分析

钟赛君 张擎鸣 王强胜 肖 阳

(1-云南经济管理学院 云南 昆明 650106 2-江苏理工学院 3-河南工学院4-中国石油运输有限公司云南分公司)

引言

配置有小型二冲程发动机的链锯和割草机等手持农林业机械制品一直被广泛使用[1]。然而二冲程发动机的特性导致这类小型机械在全负荷状态或怠速状态持续反复运转时,发动机极易产生摩擦与损耗。

另外,二冲程发动机一般的润滑方式是燃油和润滑油一起进入燃烧室,先形成油雾再进行润滑。这种润滑方式会导致润滑油的不充分燃烧极易造成燃烧室堆积物(Combustion Chamber Deposit:CCD)的大量产生,堆积在气缸壁等位置,并且运动磨耗粉尘极易残留在活塞和气缸运动接触面,造成润滑状态的恶化,从而造成磨耗量持续增大,最终导致内燃机烧结现象的发生[2]。内燃机烧结现象带来的后果是内燃机的使用寿命会降低。为了延长内燃机的使用寿命,围绕发动机磨耗进行调查研究,探寻气缸磨耗的影响因素,寻求保持最优润滑状态的措施就显得尤其重要[3]。

本文针对小型二冲程发动机气缸磨损对活塞表面状态的影响状况进行试验分析,来研究气缸磨耗和活塞表面状态的相互影响结果。实验设置两台不同的小型二冲程发动机进行断续长时间运转,选取不同运转时刻的表面粗糙度值进行比较分析,研究气缸表面粗糙度和活塞表面粗糙度之间的联系,从而为降低摩擦与损耗提供理论依据。

1 实验装置及实验方法

1.1 实验装置

本试验使用发动机排气量为32.2 mL 的通用单缸空冷小型二冲程发动机。实验中使用的燃料与润滑油的混合比是50:1。

实验使用的气缸和活塞分别用不同的加工方式组合。为了区别和分析比较实验结果,本文中将两种组合分别命名为A 和B。组合A、B 的具体情况如下:

A:精密加工的气缸+研磨加工的活塞。

B:精密加工的气缸+表面镀合金的活塞。

气缸的材料为ADC12 铝合金,内表面使用镀铬处理(Hv800~1 000)。精密加工气缸的内表面使用现代加工技术,保证表面的粗糙度在Ra=0.15~0.3。活塞的材料是AC9A(HB90-125)铝合金。研磨的活塞是使用Ni-P-B 镀层(Hv700),活塞裙部的表面使用在圆弧上进行条痕加工技术处理。

1.2 实验方法

实验尽可能地接近实际发动机运转条件来设置实验条件,即在全负荷(WOT,转速为9 000 r/min)运转20 s,低速(转速为3 500 r/min)运转10 s 的状态下持续地运转状态。全负荷时燃料消耗量为:0.88~0.92 L/h,怠速时燃料消耗量为:0.2~0.24 L/h。

实验使用三元粗糙度测定器(日产,型号为小坂SE-3AK)进行接触表面粗糙度的测量及评价。比较排气孔上侧在不同的润滑条件下的活塞表面粗糙度情况。不同的润滑条件下,燃烧堆积物的生成和剥离情况也不相同,润滑较充分的条件下,燃烧堆积物的生成和剥离都比较容易,反之则比较困难。图1 所示为气缸的排气孔(Ex.Port),进气孔(In.Port)及扫气孔(Sc.Port)所对应的运动面上活塞位置的示意图。

图1 各个气孔在活塞上的对应部位

2 实验结果与讨论

发动机断续运转20 h,每5 h 测量一次表面粗糙度。组合A 和组合B 同时开始各自运转了100 h。图2 是组合A 活塞的粗糙度测量结果显示图,图3 是组合B 活塞粗糙度测量结果显示图。由图能看出,运转5 h 后,组合A 活塞除了排气孔部分之外粗糙度Ra值减小。分析其原因,考虑是由于处于初期磨损时期,所以造成表面粗糙度值的减小。

图3 组合B 活塞粗糙度测量结果

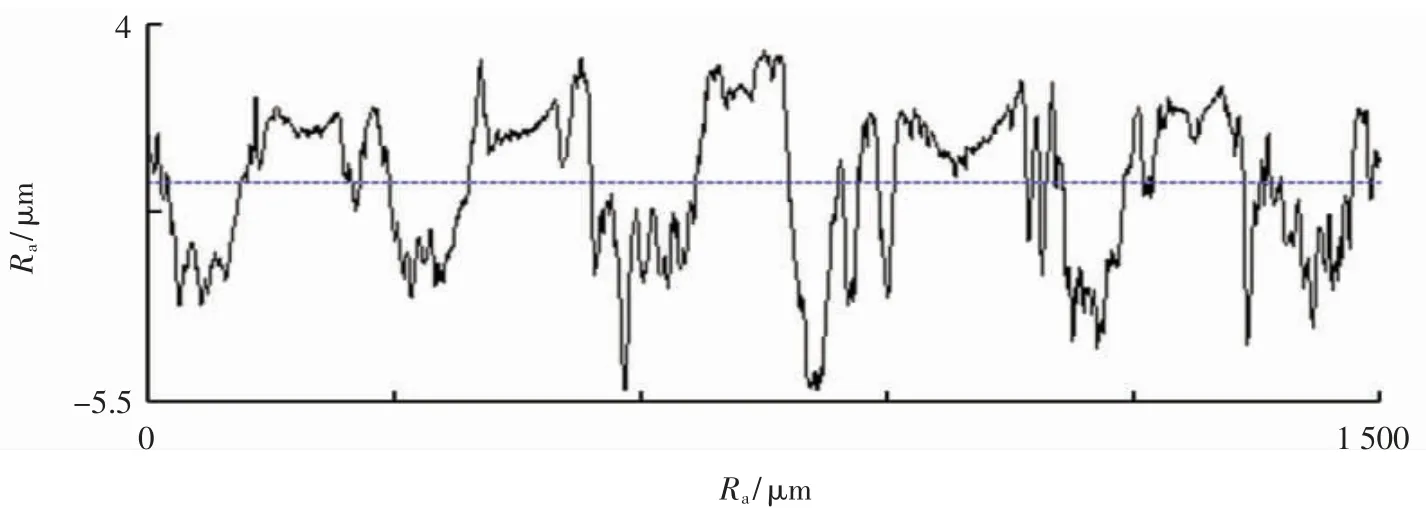

图4 显示的是活塞初期状态的粗糙度曲线图。图5 显示的则是组合A 活塞的排气孔在运转5 h 之后的粗糙度曲线图。由图4 能看出,活塞初期的粗糙度曲线保持稳定的变化趋势。由图5 能得出组合A 活塞排气孔部位由于运转表面粗糙度增加的原因,与进气孔相比,排气孔部位的slap 现象导致的活塞磨损现象更严重,图4 和图5 显示出由初期的条痕加工的痕迹依然还在的原因。

图4 活塞初期状态的粗糙度曲线图

图5 组合A 活塞的排气孔在运转5 h 之后的粗糙度曲线图

与此相对应的是,组合B 在运转5 h 之后,排气孔部位的粗糙度值减小的原因,考虑是由于活塞表面进行镀金属膜处理其硬度变大而造成的。并且,两个组合的活塞均在运转5 h 至20 h 之内,就粗糙度的增大及减小的原因而言,考虑是由于活塞处于初期磨损状态,且测定位置依然保持的条痕加工痕迹来考虑。组合A 的粗糙度增大量与组合B 相比较大,分析原因考虑是与是否镀金属膜相关。镀金属膜的活塞表面硬度较高,条痕加工痕迹保持效果较好。组合A 活塞的运转时间从20 h 到50 h 的阶段内,表面粗糙度在缓慢减小。运转50 h 之后,向着Ra=0.1~0.3 μm 推移。以此相对应的组合A 活塞在运转20 h到50 h 之内,由初期磨损开始向定常磨耗发展。组合B 活塞在运行20 h 之后朝向Ra=0.1~0.3 μm 稳定值推移。由20 h 开始从初期磨耗向定常磨耗发展。

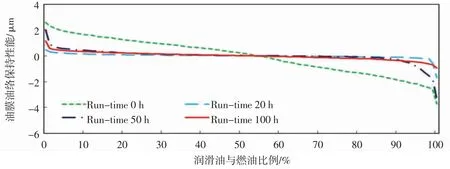

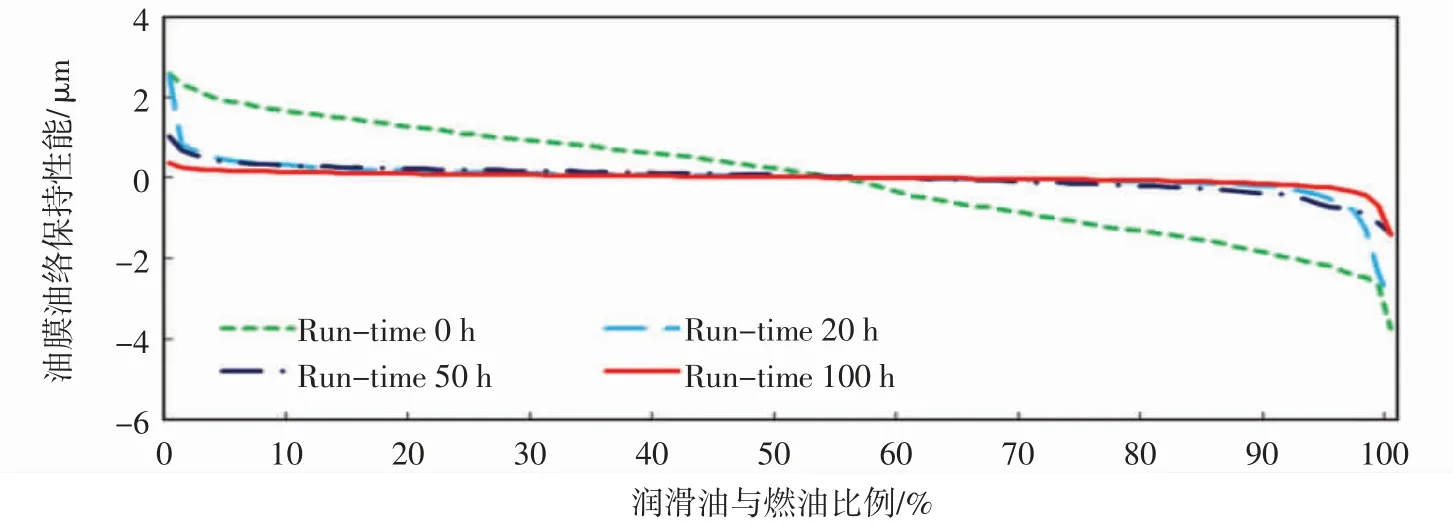

组合A 和组合B 活塞的排气孔和进气孔表面粗糙度的变化用断面曲线来表示。分别如图6~图9 所示。图6~图9 中显示油膜油路的保持性能,由图能看出:规定的运行时间之后,朝向0 μm 附近减小的趋势发展。

组合A的活塞的排气孔在运转20 h 之后,油膜油路的保守性能与组合B 的活塞排气孔在20~100 h时间段运转时的油膜油路保持性能很相似。从这个现象来看,表面镀金属合金与没有进行加工处理比较,活塞方面在运转20 h 之后油膜油路的保持能力较高,即保持着充分的润滑特性。然而运转在经过100 h 之后,针对活塞而言,有着相同程度的磨耗。并且粗糙度的推移量、润滑油的保持量、磨屑和燃烧室堆积物的最终状态基本上是相同的,这就验证了在初期磨耗与最终的活塞状况如何与镀膜有无是没有关系的。

图6 组合A 活塞排气孔表面粗糙度的变化

图7 组合A 活塞进气孔表面粗糙度的变化

图8 组合B 活塞排气孔表面粗糙度的变化

图9 组合B 活塞进气孔的表面粗糙度的变化

组合A 活塞运转5 h 之后,由于活塞的slap 现象发生而导致排气孔与进气孔的Ra存在着差异。但是在向定常磨耗推移后,这种差异逐渐变小。同样地,观察组合B 的磨耗向定常磨耗推移后的状况,也能得出相同的结论。因此,向定常磨耗推移后,由于活塞slap 现象的发生,导致活塞对润滑条件的要求变得苛刻[4]。

3 结论

1)活塞向定常磨耗移动,润滑油保持量、磨屑以及燃烧堆积物的排除机能与活塞表面是否有镀层没有关系。

2)定常磨耗状态下,活塞slap 现象运动加剧活塞磨擦与损耗,从而导致润滑条件的苛刻。