粉煤灰地聚合物力学性能影响因素研究综述

彭玉清,郭荣鑫,林志伟,张 敏

(昆明理工大学建筑工程学院,云南省土木工程防灾重点实验室,昆明 650500)

0 引 言

水泥作为建筑行业三大基本材料之一,在房屋、公路以及基础设施建设中具有举足轻重的地位。但我国水泥生产行业中高能耗、高排放的传统作业方式依然占有不小比重,大量生产水泥不仅消耗大量的矿物资源及其他不可再生能源,而且排放大量粉尘、有害气体,导致周围环境日益恶化[1-2]。因此,生产工艺简单,生产能耗低,能合理利用工业废料,且具备优良力学性能、耐久性能和抗渗性能等优点的地聚合物成了世界各国材料科学家们不断努力研究的一种新型绿色胶凝材料[3-5]。

地聚合物是由硅铝质无机原料在碱性溶液中反应生成,其主体是由[SiO4]四面体和[AlO4]四面体构成的非晶体三维网状结构。硅铝质无机原料根据CaO含量的不同分为富钙体系(主要成分为钙、硅氧化物,如矿渣)和低钙体系(主要成分为铝、硅氧化物,CaO含量低于10%(质量分数),如低钙粉煤灰)。富钙体系的反应产物主要是基于水化硅酸钙(C-S-H)结构的凝胶,而低钙体系则主要是一种可被视为沸石前体的地聚合物凝胶(N-A-S-H)[6]。

虽然粉煤灰地聚合物作为普通硅酸盐水泥的替代材料得到广泛研究,但仍然存在一些问题限制了其运用。首先,由于不同来源的粉煤灰粒径分布不同,其化学组成、矿物学和活性成分差别较大,使制备的地聚合物在性能上差异较大。比如高钙粉煤灰中的高钙含量会干扰聚合过程,形成较少的N-A-S-H凝胶,产生较多的多孔结构,且制备产品的收缩较大。相较而言,低钙粉煤灰可能更适合碱激发胶凝材料的生产[7],但低钙粉煤灰自身体系复杂,粒径分布广,且含有许多非均质玻璃相和晶体相,导致其活性较低,激发难度较大,常温下制备的粉煤灰地聚合物凝结时间较长,强度发展缓慢,这在很大程度上限制了粉煤灰地聚合物的运用。其次,低钙粉煤灰经过激发剂激发后,需要一定的高温养护来获得较高的早期强度,但没有相关标准来控制激发剂的用量,高温养护环境在实际工程中实现也存在一定的困难。最后,粉煤灰地聚合物韧性较差,易发生脆性破坏,固有的脆性也限制了其运用范围。因此,本文从粉煤灰特性、碱激发剂特性、养护环境以及增强材料四种影响因素入手,综述了目前研究中这些因素是如何影响粉煤灰地聚合物力学性能的,为粉煤灰地聚合物的实际生产运用和未来粉煤灰地聚合物的改性研究提供一些思路和方向。

1 粉煤灰原料特性

粉煤灰是燃煤产生的副产物,其特性很大程度上取决于原料(煤)的特性及燃烧过程。通常情况下,粉煤灰的物理特征、化学组成会影响粉煤灰的活性以及粉煤灰制备的地聚合物的性能。

Antoni[8]、Soutsos[9]、Rickard[10]、Assi[11]、Gunasekara[12]等的研究表明,粉煤灰的粒度分布会影响地聚合反应的速率以及地聚合物的力学性能,通常粉煤灰小于45 μm的累积粒径越多和平均粒径越小,比表面积越大,10~20 μm范围内的颗粒数量越多,非晶含量越高,其反应活性越高,使地聚合物的最终强度越高。从微观结构上分析,这主要是因为随着粉煤灰粒径减小,高活性颗粒增多,反应后形成的凝胶相致密程度越高,更多的小颗粒能充分填充系统中的空隙,降低总孔隙率,增加堆积密度,减少空隙和微裂纹,从而使地聚合物强度得到提高[11,13]。Chindaprasirt等[14]的研究发现,粉煤灰的细度对地聚合物的凝结时间也有影响,越细的粉煤灰制备的地聚合物凝结时间越短。

因此,学者们通常以Si/Al质量比(下同)来表示SiO2和Al2O3在地聚合反应中的作用,并研究其对粉煤灰地聚合物微观结构和力学性能的影响。Lee等[17]通过微观结构分析发现,Si/Al为1.5~3.5时,反应产物包裹在未反应的粉煤灰颗粒表面,且Si/Al为3.5时样品的微孔数量比1.5时的少,当Si/Al增加到4.0时,样品抗压强度很低,微观结构同Si/Al为1.0的样品相同,反应产物没有充分填充颗粒间隙。Gunasekara等[18]的研究发现,Si/Al不仅影响地聚合物的抗压强度,而且与最佳碱模数之间存在线性关系,最佳碱模数随Si/Al的增加而增加。Chindaprasirt等[19]的研究发现,Si/Al的增加能加快粉煤灰地聚合物的凝结硬化速度,但最终的抗压强度却降低。Rickard等[10]的研究发现,粉煤灰地聚合物高温后的抗压强度主要取决于Si/Al和粉煤灰中Fe2O3的含量,Si/Al越高,经过高温后强度保持(或增加)越好。其他的研究[8,20]则表明,粉煤灰的Si/Al与粉煤灰地聚合物的凝结时间和抗压强度没有相关性。

粉煤灰中CaO的含量主要影响粉煤灰地聚合物在常温下的凝结时间和强度发展速度。研究表明,随着CaO含量的增加,凝结时间减小,早期强度提高,因为Ca2+能让硅铝质原料在地聚合反应的解聚开端过程中生成多项凝结核,有助于反应早期形成(水化硅铝酸钙)(C-A-S-H)和N-A-S-H凝胶,从而加速地聚合反应的进程,缩短凝结固化的时间[21]。另外,Ca2+作为电荷平衡离子,比Na+具有更强的静电吸引力及电荷中和能力,能够促使硅酸盐聚合体快速形成[22]。除CaO外,MgO作为一种碱金属氧化物,在地聚合物反应中还产生氢氧根离子,对高pH值有贡献,这对粉煤灰地聚合物的凝结时间有重要影响[20]。

2 碱激发剂

粉煤灰地聚合物是粉煤灰的固相颗粒与激发剂溶液发生地聚合反应生成的,研究中使用激发剂多为碱性如:NaOH、KOH、Na2SiO3、K2SiO3等。当粉煤灰与碱性激发剂溶液混合后,粉煤灰中的Al-O和Si-O在OH-作用下断裂,玻璃体中的铝硅酸盐结构解体,形成类似玻璃体的无规则网状结构,粉煤灰表面产生大量的硅酸根离子和铝酸根离子,当系统中存在含钙物质时,酸根离子会与钙离子一起溶于水。另外,激发剂中金属阳离子(Na+或K+)能平衡体系中的负电荷,使体系达到电荷平衡。

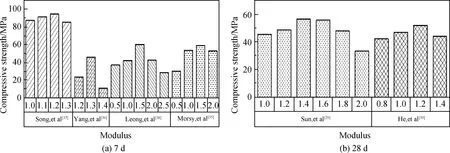

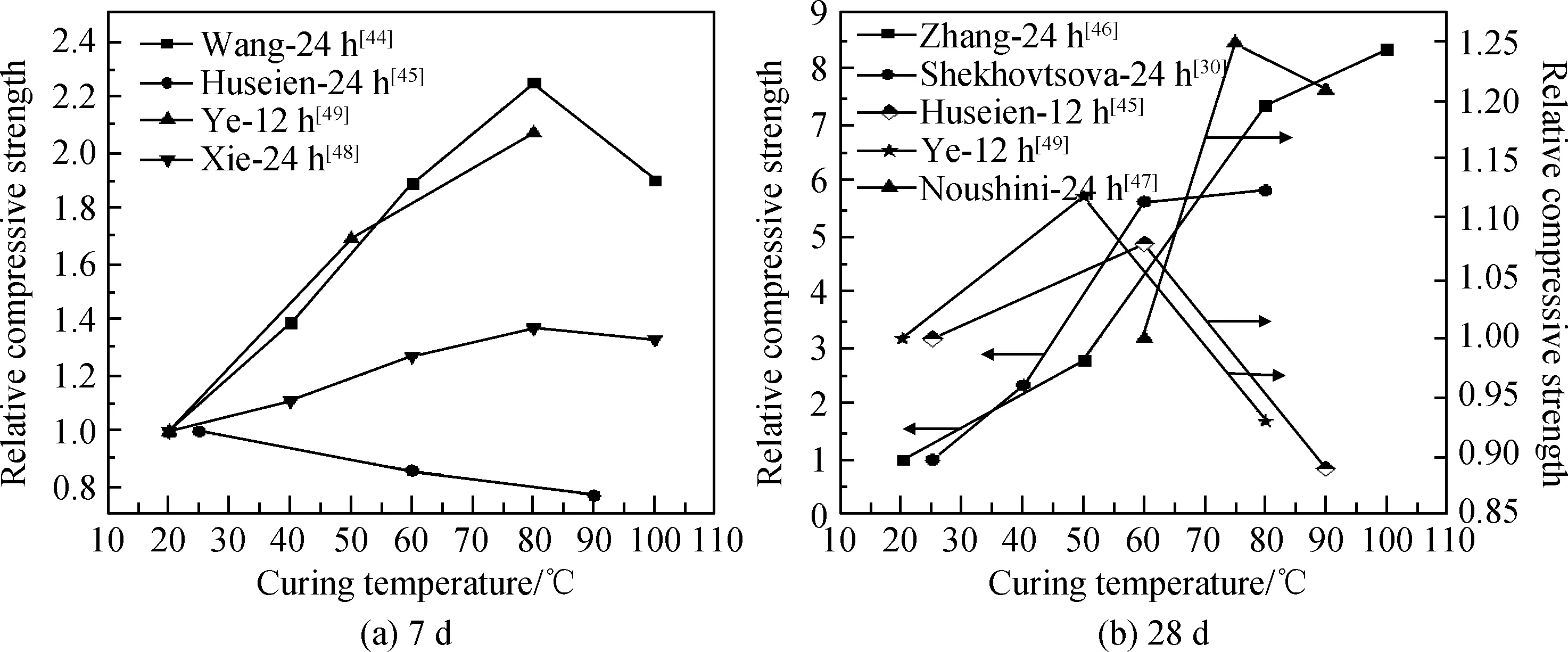

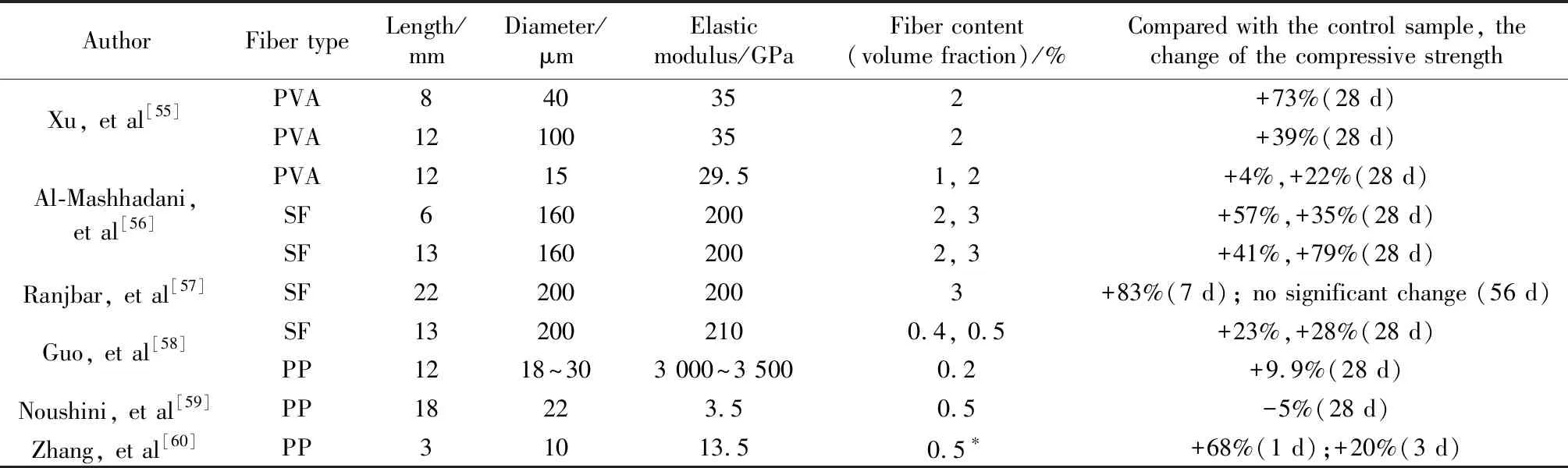

有学者用抗压强度作为激发效果的衡量指标,使用不同类型的碱激发剂制备粉煤灰地聚合物,试验结果证明,碱激发剂的激发效果排序为:KOH 碱激发剂的用量会影响粉煤灰的溶解-解聚速率,Rattanasak和Chindaprasirt[28]研究了在不同碱浓度和浸泡时间下,氢氧化钠从粉煤灰颗粒表面浸出铝离子和硅离子的能力,结果表明,粉煤灰在一定碱浓度下进行约5~10 min的浸泡可以优化凝胶的形成。图1列出了部分文献中碱用量对粉煤灰地聚合物7 d和28 d抗压强度的影响(图1中%表示激发剂中Na2O的质量分数)[29-34],从图中明显可以看出,即使硅铝质原料化学组分及特性有所不同,粉煤灰地聚合物的抗压强度都随碱用量的增多呈现先增加后减小的变化。由图1可知,NaOH浓度为6~10 mol/L或Na2O含量为6%~9%(质量分数)时,能制备力学性能较好的地聚合物。这可能是因为在一定程度范围内碱用量的增加能更好的溶解硅铝质原料,但碱当量过高时,会使体系中的OH-过量和硅铝酸盐产物沉积,阻碍Si和Al参加地聚合反应,还会使体系中的碱金属离子M+过量,影响结构的电负性。 图1 碱用量对粉煤灰地聚合物抗压强度的影响Fig.1 Effect of alkali activator dosage on compressive strength of fly ash geopolymer 碱模数也是表示碱激发剂激发效果的参数之一,其值的改变对粉煤灰地聚合物的性能也会产生较大的影响。Morsy等[35]研究发现粉煤灰地聚合物的抗压强度和抗折强度在Na2SiO3/NaOH质量比为0.5~1.0时强度增加明显,当比值超过1.0后强度开始下降。图2列出了部分文献中碱激发剂模数变化时,粉煤灰地聚合物抗压强度的变化情况[29,35-39]。从图2中可知,粉煤灰地聚合物的抗压强度随碱模数的增加呈现先提高后降低的趋势,最佳的碱模数范围为1.0~1.5。抗压强度之所以出现这种变化,是因为Na2SiO3中存在多种聚合度的硅氧四面体,且随着水玻璃模数降低,溶液中低聚合度的硅氧四面体增加,这能促进原料中铝硅玻璃相的溶解-解聚及地聚合物凝胶的形成,从而提高粉煤灰地聚合物抗压强度,但过多的Na2SiO3会影响硅铝质原料的溶解,阻碍体系水分的蒸发和聚合物结构的形成,因此使得地聚合物的抗压强度减小[24]。也有研究表明,体系中SiO2的含量随碱激发剂模数的增加而提高,生成更多量的低钙硅比C-S-H凝胶,产品强度发展速度更快,但当碱模数超过1.5时,过量的SiO2因无法进入地聚合物网络中而阻碍强度发展[40]。 图2 碱模数对粉煤灰地聚合物抗压强度的影响Fig.2 Effect of alkali activator modulus on compressive strength of fly ash geopolymer 地聚合反应是一种化学反应过程,根据反应动力学方程,提高温度能降低反应的活化能,增加反应速率,提高产物的早期强度。因此,研究养护温度和升温养护时间对粉煤灰地聚合抗压强度的影响很有必要。在Soutsos[9]、Joseph[41]、尹明[42]、饶绍建[43]等的研究中发现,养护温度对粉煤灰地聚合物抗压强度影响非常显著,在一定温度范围内抗压强度随养护温度的升高而增加,但超过这个范围以后温度继续升高会导致试样表面产生裂纹,从而使得其抗压强度下降。 图3列出了升温养护时间一定时,养护温度的变化对粉煤灰地聚合物抗压强度的影响[30,44-49]。图4列出了养护温度一定时,不同的升温养护时间对粉煤灰地聚合物抗压强度的影响[30,44,47-49]。从图3中可以看出,粉煤灰地聚合物较适宜的养护温度为60~100 ℃,图4则表明在养护温度分别为60 ℃和80 ℃时,升温养护时间约24 h和12 h为宜。对比两图发现,养护温度变化对抗压强度的影响比升温养护时间变化的大。关于不同养护制度下粉煤灰地聚合物抗压强度的变化,有学者从机理方面进行分析认为,粉煤灰地聚合物的抗压强度主要取决于反应最终形成的凝胶数量和质量,养护温度和持续时间共同决定着反应程度以及凝胶的生成量,在温度较低时反应缓慢,短时间内形成的凝胶数量较少,基体的连续性较差,导致粉煤灰地聚合物的抗压强度很低甚至为零,适当升高养护温度将加快粉煤灰玻璃相的溶解速度,加速碱活化剂和粉煤灰之间的反应(一般每升高10 ℃反应速率将成倍增长),促进OSi(OH)-3、Al(OH)-4、(OH)-3Si-O-Al-(OH)3等结构前驱体的生成,形成更多的地聚合物凝胶,同时温度升高有助于排出体系中多余的水分,加速凝胶生长硬化,形成具有一定强度的硬质结构[43,50]。但在地聚合物形成过程中,OH-需在水的传质作用下才能快速扩散迁移,作用于粉煤灰中的活性玻璃体,使高聚合度的铝硅结构解聚,形成低聚体,当温度过高时,水分会随着时间的延长逐渐蒸发,传质作用由快变慢,形成的凝胶也因水分快速流失而产生孔隙,体积收缩变大,使得地聚合物的抗压强度降低[49,51]。 图3 养护温度变化时粉煤灰地聚合物的相对抗压强度Fig.3 Relative compressive strength of fly ash geopolymer when curing temperature changes 图4 升温养护时间变化时粉煤灰地聚合物的相对抗压强度Fig.4 Relative compressive strength of fly ash geopolymer when curing time changes 虽然粉煤灰地聚合物具有优良的耐腐蚀性能和绿色性能,但强度发展缓慢以及固有的脆性限制了其运用范围。为了提高强度,改善脆性破坏模式,添加纤维是增强材料强度和韧性的有效方法。关于纤维的改善机理,主要从以下三方面进行分析:(1)阻裂机理,在基体的硬化阶段,散乱分布于基体的纤维可以承受因塑性收缩而产生的拉应力,基体硬化后还能阻止或减少基体因干燥收缩而产生裂缝,因此纤维的掺入可以阻碍基体中微裂缝的产生和扩展[52]。(2)增强机理,纤维的掺入减少了地聚合物中自由水的含量,可以使基体材料的微观结构更加密实,减少内部缺陷的产生,提高材料的强度[53]。(3)增韧机理,纤维一般都具有较高的抗拉强度,当纤维有效地渗透到基体中,不仅增强界面粘结强度,而且纤维拨出或拉断的过程中消耗更多的能量,从而提高材料的抗折强度和韧性[54]。 在纤维增强粉煤灰地聚合物中,纤维能否发挥以上三种作用或单方面作用,主要取决于纤维种类、长径比、弹性模量和体积掺量等因素。表1和表2列出了部分文献中的纤维类型、外观尺寸、弹性模量以及体积掺量等参数对粉煤灰地聚合物抗压强度和弯曲性能的影响[55-60]。 从表1中可知,粉煤灰地聚合物的抗压强度因纤维的掺入有提高也有降低,其中纤维掺量的影响最大,外观尺寸和弹性模量的影响次之。其他性能相似时,PVA(聚乙烯醇)纤维最优体积掺量约为2%,钢纤维和PP(聚丙烯)纤维的最佳体积掺量范围分别为2%~3%和0.2%~0.5%。在Xu等[55]的研究中发现,长径比大的PVA纤维增强效果更好。关于纤维掺入后粉煤灰地聚合物的抗压强度出现降低的情况,Noushini等[59]分析发现可能是因为纤维的低弹性模量和纤维周围混凝土引入少量气泡所致。也有学者认为,纤维掺入后抗压强度降低可能是短纤维在地聚合物基体中分散不均匀影响了地聚合反应,并引入了更多的界面,导致内部结构不规则[61],或者纤维高体积掺量导致孔隙结构重新分布,在压应力下纤维与基体的界面强度减弱。对于早期抗压强度增加,但极限抗压强度没有显著变化的情况,Ranjbar等[57]分析发现是因为钢纤维的高弹性模量和约束作用使材料早期就能获得大部分的最终强度。综上可知,目前研究中关于纤维对粉煤灰地聚合物抗压强度的影响的结论有两种:(1)纤维掺入使粉煤灰地聚合物抗压强度提高,提高百分比随纤维掺量改变而增减;(2)与未掺纤维的相比,掺纤维的粉煤灰地聚合物抗压强度降低。 表1 纤维对粉煤灰地聚合物抗压强度的影响Table 1 Effect of fiber on compressive strength of fly ash geopolymer 注:SF、BF、PP、PVA分别代表钢纤维、玄武岩纤维、聚丙烯纤维、聚乙烯醇纤维;*为纤维的质量分数;+代表抗压强度提高;-代表抗压强度降低。 从表2可知,随着纤维的掺入,地聚合物的弯曲强度和弯曲韧性都有不同程度的增长,但增幅由纤维类型、外观尺寸和掺量决定,其中钢纤维对弯曲强度的影响大于PVA纤维和PP纤维,但PVA纤维对韧性指数的影响大于钢纤维。Al-Mashhadani等[56]研究发现韧性指数和极限弯曲强度之所以增加,是因为钢纤维与基体之间的摩擦表面积较大,导致长钢纤维产生的桥接效应更强,使得载荷传递机制更加有效。也有学者通过分析发现,因为纤维的高弹性模量和拉伸强度,使纤维在拔出或拉断的过程中消耗大部分能量,增强纤维增强地聚合物的弯曲强度和应力传递,另外还发现纤维拔出比断裂消耗能量的能量更多[54],但这其中存在的问题是,纤维和基体的粘接性能是否良好,如果在受力过程中因为纤维与基体脱粘而被拔出,能量消耗的效果就会变差。另外,纤维在基体中的分散程度也会影响产品的微观结构和力学性能。 表2 纤维对粉煤灰地聚合物弯曲性能的影响Table 2 Effect of fiber on flexural performance of fly ash geopolymer 注:FRGC、PVA-FRGC、SFRGC、PP-FRGM、SF-FRGM、PP-FRGPC分别代表纤维增强地聚合物复合材料、PVA纤维增强地聚合物复合材料、钢纤维增强地聚合物复合材料、PP纤维增强地聚合物砂浆、钢纤维增强地聚合物砂浆、PP纤维增强地聚合物混凝土。 (1)总体上来说,粉煤灰的平均粒径越小,活性成分含量越高,反应进行的越彻底;CaO含量越高,凝结时间越短,地聚合物基体能更快获得较高强度。关于Si/Al对地聚合物抗压强度的影响,目前研究得出的结论不一致,且不同来源粉煤灰化学成分差异对地聚合物性能影响较大。因此,应对粉煤灰地聚合反应机理进行更深入的研究,以明确粉煤灰中Si/Al质量比及Fe2O3、MgO等成分对地聚合物性能的影响规律以及最佳取值范围,降低不同地区粉煤灰化学成分波动带来的影响。 (2)研究发现,KOH和NaOH纯碱溶液对粉煤灰的激发效果较差,当与钠、钾水玻璃复合激发时,合适的模数(约1.0~1.5)和用量(Na2O含量为6%~9%(质量分数),NaOH浓度为6~10 mol/L)能制备出力学性能优异的地聚合物。但目前行业内缺少相关的参数选取标准或规范,若要使粉煤灰地聚合物在实际工程中大规模运用,应确定碱激发剂配合比的标准,降低乃至消除碱激发剂滥用对环境造成的影响。 (3)提高粉煤灰地聚合物的初期养护温度(60~100 ℃较为适宜),并持续一定的时间,可使粉煤灰地聚合物早期就获得大部分最终强度。但目前行业内同样缺少关于升温养护制度的规范标准,且在实际工程中制造升温养护环境会带来很多施工难题。因此,需要开发适用于实际工程的升温养护技术,或者对粉煤灰地聚合物进行深入的改性研究,使其通过标准养护便能获得与高温养护相同甚至更优异的力学性能。 (4)纤维掺入后粉煤灰地聚合物的抗压强度、弯曲强度和韧性均有一定程度的改善,但改善程度受纤维种类、掺量、外观尺寸和弹性模量等因素的影响,因此需通过研究明确某些常用纤维的参数选取范围,并制定相关的行业内规范标准,开发相适应的纤维分散工艺,以扩大纤维在实际工程中的运用规模。

3 养护环境

4 纤 维

5 结语与展望