石墨烯在水泥基材料中的作用机制研究综述

梁佳丰,郭建强,3,李 岳,朱巧思,李炯利,3,王旭东,3

(1.中国航发北京航空材料研究院,北京 100095;2.北京石墨烯技术研究院有限公司,北京 100094; 3.北京市石墨烯及应用工程技术研究中心,北京 100095)

0 引 言

水泥被广泛应用于房屋、桥梁、道路、机场和隧道等土木工程中,随着我国社会经济的飞速发展和城镇化的大力推进,人们对于高性能水泥基材料的机械强度、抗渗透性、防水防冻及使用寿命等关键指标提出了更高的要求。水泥的水化过程是决定水泥基材料性能的关键阶段。水泥熟料遇水后,硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF)与水发生复杂的化学反应,形成不规则分布的水化硅酸钙凝胶(C-S-H)、氢氧化钙(CH)、钙矾石(AFt)和单硫型水化硫铝酸钙(AFm)等,伴随产生大量微观裂缝和孔隙,造成强度低、韧性差、抗渗透性及稳定性差等缺陷[1]。引入纤维材料和纳米颗粒材料是常见的改性方式,但纤维和普通纳米材料无法调控水泥的微观结构,也难以对腐蚀介质进行阻隔防护,长时间容易发生腐蚀和碳化[2]。

石墨烯是由单层碳原子以蜂窝六元环结构组成的二维纳米材料,具有优异的力学、热学、电学、阻隔特性和超大比表面积[3]。氧化石墨烯(GO)是石墨烯的衍生物,其表面及边缘分布有含氧基团(如羧基、羰基、羟基及环氧基等),这使GO在水中具有良好的分散性。本文介绍了近年来石墨烯水泥基复合材料制备过程中,石墨烯纳米片(GNPs)和GO的分散工艺,讨论了石墨烯材料对水泥力学性能及耐久性能的影响,总结了石墨烯在水泥中的作用机理,并展望了该领域未来的发展方向。

1 石墨烯在水泥基材料中的分散

石墨烯水泥基复合材料无法直接拌和制备,这主要是因为GNPs在水中难以分散,而GO虽在水中具有分散性,但会与水泥浆料中的Ca2+发生交联,使片层的静电斥力和亲水性下降[4]。这会导致GO在水泥浆料中发生聚沉,进而使浆料粘度增大,流动性下降[5]。因此,石墨烯材料在水泥浆料中的分散对于水泥基复合材料的制备及性能至关重要。石墨烯在水泥基材料中的分散工艺主要包括物理分散、非共价化学分散及共价化学分散。

1.1 物理分散

物理分散主要通过机械搅拌、球磨、超声波处理、乳化剪切等方法,对石墨烯及其团聚体进行剪切,使片层尺寸变小进而促进其分散。陈宝锐等[6]使用干粉球磨方法,通过调节行星式高能球磨机速率比,配以硅粉辅助将GNPs和水泥熟料机械混合分散16 h,拌和后实现了GNPs在水泥基体中的分散,结果表明石墨烯使水泥基体28 d抗压强度提高了10.8%。Pan等[7]使用悬臂搅拌器,将GO分散液与水泥以2 000 r/min的转速持续搅拌分散5 min,制备了0.05%(质量分数)GO高度分散的石墨烯水泥基复合材料,28 d抗压强度和抗折强度分别提高了15%~33%和41%~58%。Li等[8]采用乳化分散工艺,通过设定高速剪切乳化机搅拌程序,成功将超声处理的GO均匀分散到水泥浆料中,当添加0.04%(质量分数)GO时,试块28 d抗压强度和抗折强度分别提高了37.0%和14.2%。

物理分散具有简便、绿色等优点,但由于石墨烯的理化特性,仅靠物理方法难以使石墨烯保持长时间的剥离分散,处理后的石墨烯容易再次团聚。

1.2 非共价化学分散

非共价化学分散主要通过表面活性剂、高分子聚合物或芳香族大分子等,利用疏水作用、氢键、π-π堆积和静电作用对石墨烯进行改性,通过静电排斥降低材料表面活化能,弱化层间范德华力。

表面活性剂处理是石墨烯非共价化学分散常用的方法,Liu等[9]使用超声分散工艺,研究了一系列表面活性剂对石墨烯的分散效果,结果发现十二烷基苯磺酸钠(SDBS)对石墨烯分散性和稳定性的改善效果最佳,当GNPs与SDBS的质量比为1 ∶6,超声功率为450 W,超声时间为10 min时,GNPs在水泥浆料中的分散效果最佳,当GNPs掺量为0.025%(质量分数)时,7 d抗压强度、抗折强度、拉伸强度分别提高14.9%、23.6%和15.2%。该研究认为SDBS分子上的苯环能够与石墨烯以π-π键作用,提高GNPs层间静电斥力,借助超声产生的空化场和微气泡,有效防止石墨烯的聚沉(如图1所示)。Wang等[10]采用机械搅拌和超声分散相结合的方法,得到了聚氧代乙烯壬基苯基醚(CO890)分散的GNPs悬浮液。当CO890与GNPs的质量比为5 ∶1,超声功率为360 W,超声时间为30 min时,石墨烯分散液能较长时间稳定保持0.4~0.5吸光度。

图1 SDBS分散石墨烯机理示意图[9]Fig.1 Schematic diagram of mechanism by SDBS help disperse graphene[9]

聚羧酸减水剂(PC)分子结构呈梳型,主链上带有极性较强的活性基团,如磺酸基、羧酸基、羟基和聚氧烷丙烯基团等,侧链带有亲水性活性基团,可表现较高的空间位阻效应。PC可通过静电吸附到GO表面上,维持GO片层在碱性环境下的静电斥力及亲水性[11],提升GO分散性并补偿GO造成的水泥浆料流动性损失。Babak等[12]使用探头式超声器500 W功率超声处理40 min,采用0.5%PC(质量分数)和1.5%GO制备了GO稳定分散的石墨烯水泥基复合材料,结果表明,试块28 d拉伸强度提高了48%。Zhao等[13]对比木质素磺酸钠、β-萘磺酸甲醛共聚物和PC在水泥孔隙溶液(pH=12.91)中对GO的分散效果发现,当pH值大于11时,PC依然保持对GO的有效粘附。充分搅拌并静置12 h后,PC修饰的GO保持了良好的分散性,并有效改善了浆料的流动性。该研究认为,PC可以通过支链附着于GO表面降低GO片层周围Ca2+浓度,进而弱化交联效应。

非共价化学分散能在不破坏石墨烯结构,最大程度保持其理化特性的前提下,对石墨烯进行快速、有效分散,但该方法有可能产生外加分散剂与水化反应体系不相容的问题。

1.3 共价化学分散

共价化学分散主要通过功能化物质与石墨烯表面的含氧基团形成共价键,从而将亲水基团枝接到石墨烯表面及边缘,实现片层的改性包裹修饰,增大石墨烯层间距及静电斥力,提高片层的亲水性和分散性。

将PC的主链或侧链与GO表面官能团枝接,制备石墨烯共聚物是共价化学修饰的热门方向。Zhao等[14]将PC在60 ℃水浴下对GO进行共价键修饰,并通过超声剥离制备了在碱性条件下均匀稳定分散的PC@GO。结果表明,PC@GO在砂浆中具有良好的分散性并能有效改善砂浆流动性,当PC掺量为0.22%(质量分数),GO掺量为0.022%(质量分数)时,试件28 d抗压强度、抗折强度分别提高了22.59%和24.56%。该研究认为PC大分子链上枝接了聚氧乙烯基团,它们通过与GO表面羧基共价键结合,增强了基团间静电斥力并弱化了GO片层间的范德华力。PC长链的静电斥力与空间位阻效应,有效隔离了GO和水泥中的正二价离子,进一步弱化了GO片层的交联聚沉。Lv等[15]从高分子合成出发,将GO与PC单体甲基丙烯酸(MAA)、烯丙基磺酸钠(SAS)、甲基丙烯酸聚氧乙烯酯(MPE)进行共聚,合成了枝接在GO片层上的PC/GO聚羧酸长链结构(见图2)。利用PC/GO共聚物制备硬化水泥浆体,发现该共聚物在水泥中具有良好的分散性,片层不易发生团聚且能长时间保持均匀分散,同时PC/GO的引入也消除了GO对水泥浆料流动性的负面影响。

图2 GO纳米片与PC/GO共聚物形成机理图[15]Fig.2 Schematic diagram of fabrication of GO nanosheets and PC/GO copolymeric composites[15]

SiO2能与水泥水化产生的CH进行火山灰反应生成水化硅酸钙,填充在骨料之间形成致密的水泥石,有研究通过硅烷偶联剂修饰,提升GO的分散性能。Lin等[16]采用溶胶凝胶法,通过GO与四乙氧基硅烷进行水解枝接反应,制备了GO-SiO2复合材料,结果表明GO-SiO2相比于GO在水泥孔隙溶液中具有更好的分散性(见图3),水泥基材料28 d抗压强度和抗折强度分别提高22%和31%。GO表面附着生长的纳米SiO2能够在水化过程中发生火山灰反应,消耗片层周围的Ca2+,对GO起到隔离保护的效果。朱琳琳[17]分别用巯基乙酸、偶氮二异丁氰、丙烯酸、乙烯基三乙氧基硅烷和γ-丙基三甲氧基硅烷对GO进行改性修饰。结果表明,改性功能化GO的结晶度和规则度降低,片层表面的极性基团含量增多,分散性得到提升。乙烯基三乙氧基硅烷支化改性GO的分散性最佳,平均片层层数为1~2层,低于其他组GO在水泥基体中的平均层数(3~7层)。

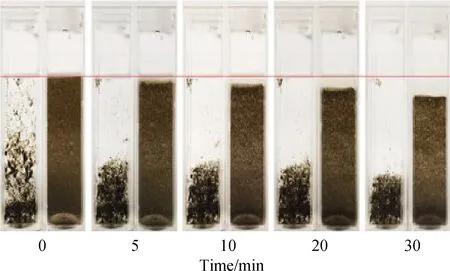

图3 GO(左)和GO-SiO2(右)在水泥孔隙溶液30 min内的分散性[16]Fig.3 Visual observation of GO (left) and GO-SiO2 (right) dispersion in cement pore solution within 30 min[16]

共价化学分散能有效改善石墨烯水泥基材料的流动性和机械强度,但也会给石墨烯引入结构缺陷,一定程度上破坏石墨烯的分子结构及本征特性。

2 石墨烯对水泥基材料性能的增强

2.1 力学性能增强

力学性能是水泥基材料应用中重要的评价指标,石墨烯材料具有超大比表面积、优异延展性以及含氧官能团,可通过以下途径对水泥基材料进行增强:(1)影响水泥水化反应,调控水化产物结构的生长[18];(2)降低基体孔隙率,抑制裂纹生长与扩散[19];(3)通过与水泥基体的界面结合,提高负载力的传递效率[20]。

2.1.1 水化特性影响

吕生华等[21]将厚度小于11.95 nm,尺寸为50~900 nm的GO纳米片以0.03%(质量分数)的掺量制备石墨烯水泥基复合材料,该材料微观上呈现有序的花瓣、簇状或多面体结构形貌。该水泥材料总孔面积、平均孔直径、孔隙率均比空白组有较大改进,经过28 d标准养护,抗压强度及抗折强度分别提高了77.8%和91.5%。该团队[22]还将含氧量29.75%(原子数分数)的GO掺入水泥砂浆后发现,当GO添加量为0.03%(质量分数)时,水泥基复合材料的拉伸强度、弯曲强度和抗压强度分别提高了78.6%、60.7%和38.9%。石墨烯水泥基复合材料的微观形貌呈现有序的花瓣状、多面体、棒状生长结构,水化晶体主要为AFt、AFm和CH,而无定型C-S-H在规则晶体组装时起到粘结剂的作用(见图4)。该研究认为,GO片层在水化过程中起晶核模板作用,含氧基团作为成核位点,水化产物优先生长锚定在位点上,随后CH、AFt和AFm围绕生长位点规则生长。GO通过调控水化产物的生长方式,形成具有规则形貌的微观晶体结构,填充孔隙使水泥更加致密。Hao等[23]在正常养护基础上加以900 W功率微波处理5 min,微波固化制备了GO砂浆复合材料。结果表明,添加GO的水泥结构较为规则致密,当掺入0.5%(质量分数)GO时,水泥抗压强度由(14.3±0.2) MPa提高至(19.4±0.9) MPa,借助微波固化后抗压强度可提高至(32.4±0.7) MPa。微波处理能与GO产生协同固化效应,进一步加速水泥的水化反应过程。

图4 掺杂0.03%(质量分数)GO的水泥基复合材料在不同养护龄期的SEM照片[22]Fig.4 SEM images of cement-based composites with 0.03% (mass fraction) GO under different hydration time[22]

2.1.2 孔隙结构调控

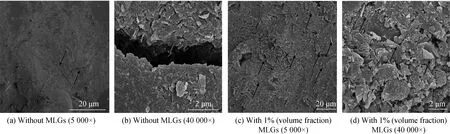

石墨烯通过改善水泥材料的孔隙结构,阻隔裂纹扩散,提高水泥的强度和稳定性。Han等[24]将1%(体积分数)PC与多层石墨烯纳米片(MLGs)共掺制备了水泥基复合材料后发现,向水泥净浆中添加2%(体积分数)MLGs时,材料90 d抗压强度可提高54%,向水泥砂浆中添加1%(体积分数)MLGs时,材料90 d抗折强度可提高21%。水泥基复合材料的SEM照片如图5所示,水泥的微观裂纹得到了改善,石墨烯阻隔了平面裂纹的生长扩散。石墨烯通过降低水化生长产物CH晶体的取向指数调控晶体生长,高度分散的石墨烯紧密结合并锚定基体,形成有利于水泥水化热释放和负载传递的网格结构。Gong等[25]发现含有0.03%(质量分数)GO的水泥与普通水泥相比,总孔隙率降低13.5%,毛细孔总量降低27.7%,28 d抗压强度及抗折强度均提高了40%以上。Gholampour等[26]研究了不同GO添加量水泥砂浆复合材料的强度发现,GO添加量为0.1%(质量分数)时具有较好增强效果,28 d龄期复合材料的拉伸强度和抗压强度分别提高了37.5%和77.7%。当GO添加量过高或过低时,GO分散性下降,无法有效阻止裂纹从纳米尺度向微米尺度扩展。

图5 水泥基复合材料的SEM照片[24]Fig.5 SEM images of cement-based composites[24]

2.1.3 界面结合

石墨烯材料的层数、片径尺寸及表面官能团分布都会对水泥力学性能产生影响。Sharma等[27]分别选用了大尺寸GO纳米片(平均厚度14 nm,平均片径900 nm)和小尺寸GO纳米片(平均厚度3 nm,平均片径100 nm),以1%(质量分数)添加量制备了石墨烯水泥基复合材料。结果表明,大尺寸GO使水泥基材料抗压强度提高了63%,而小尺寸GO使水泥基材料的抗压强度提高了86%,说明小片径、低层数的石墨烯更有利于通过界面结合提高水泥材料的力学性能。Abrishami等[28]发现氨基化GO可以进一步降低水泥的孔隙率,14 d龄期下0.1%(质量分数)氨基化GO水泥材料的抗压强度和抗折强度分别为54.23 MPa和10.20 MPa,相比于空白对照组(39.00 MPa、5.97 MPa)和普通GO复合水泥(44.08 MPa、7.37 MPa)均有显著提高。该研究认为,氨基化GO的增强效果主要得益于片层表面与硅酸钙水合物间的强界面附着力,以及NH2-GO基团对于水泥基体孔隙的高效调控。

GO通过与其他纳米材料界面结合,多种材料复合掺杂能够实现对水泥基材料的协同增强。Chen等[29]将GO和碳纤维复掺到水泥材料中发现,当添加0.06%(质量分数)GO和1%(质量分数)碳纤维时,复合材料28 d的抗压强度和抗折强度分别提高了23.89%和138.44%,明显优于单独添加GO或碳纤维的对照组。该研究认为,GO具有促进水化反应、降低晶体缺陷的功能,这与碳纤维高拉伸模量、高拉伸强度的特性相互协同,共同改善了水泥基材料的机械强度。Zhou等[30]采用GO与碳纳米管(CNTs)制备了GO/CNTs水泥基复合材料,两种材料复掺水泥的抗折强度提高了16.7%,优于单独掺入GO(9.6%)或CNTs(6.1%)的材料。Zhao等[31]制备了聚羧酸减水剂修饰的GO与纳米SiO2共掺的水泥基材料,当添加1.5%(质量分数)SiO2和0.02%(质量分数)GO时,试样抗压强度的提升高于SiO2或GO单独添加的对照试样。该研究认为GO与纳米SiO2的协同增强效果主要源自火山灰反应、GO纳米片分散性改善以及SiO2-GO-CSH网状结构三方面的因素。

将近年来石墨烯材料增强水泥基材料力学性能的情况汇总于表1中,可以看到在不同研究中,石墨烯用量及增强效果存在较大差别,这可能与选用石墨烯的种类、尺寸大小、官能团种类、含氧量、分散工艺和其他添加剂等多方面因素有关。

表1 石墨烯对水泥基材料力学强度的改性Table 1 Modification of mechanical strength of graphene-reinforced cement-based composites

2.2 耐久性能增强

水泥抵抗环境介质作用并长期保持性能和完整性,从而维持结构安全和正常使用的性能称为耐久性。耐久性是评价水泥基材料实用性的另一关键指标,它不仅决定了建筑设施的维护成本,还会影响工程的安全性和使用寿命。

2.2.1 抗渗透性增强

石墨烯材料可以改善水泥材料的抗渗透性(如阻隔CO2、Cl-、水等介质),提升水泥在外界侵蚀下的耐久性。Dimov等[39]将养护完成的水泥试块在水中浸泡7 d,通过测量水位渗透距离发现,添加0.8 g/L GO的水泥具有最佳防水效果,其抗渗透性较空白组提升了约400%。Mohammed等[40]发现添加0.03%(质量分数)GO时,水泥抗Cl-渗透性能提高了5倍以上,吸水率由4.6×10-4mm/s1/2降低为2.0×10-4mm/s1/2。他们认为由于GO纳米片的二维结构特性和超大比表面积,其抗渗透阻隔效果优于SiO2、TiO2等球形纳米外加剂。该团队[41]还测试了石墨烯水泥试块长时间下的碳化程度和孔隙率等参数,试块在碳化池储存15个月后,空白水泥内部碳化深度为11 mm,而GO水泥内部碳化深度仅为4 mm,GO延长了渗透路径,阻隔并限制了CO2分子在水泥基体中的扩散,进而提高了水泥基材料的抗碳化侵蚀性能。Du等[42]发现掺入1.5%(质量分数)GNPs的混凝土相对空白混凝土,其水渗透深度、氯离子扩散和迁移系数分别降低了80%、80%和37%。

GO不仅能以直接掺入的方式改善水泥耐久性,还可以与树脂基材料复合,通过表面涂覆方式对水泥表面进行抗渗透防护。Zheng等[43]制备了GO环氧树脂复合材料并将其喷涂到混凝土表面,结果表明0.3%(质量分数)GO对应复合涂层的水接触角约为96.1°,高于纯环氧树脂涂层(约77.5°)。另外,GO水泥的吸水率和氯离子扩散系数均低于空白组,该研究认为GO能填充涂层缺陷,对腐蚀介质的渗透形成有效的阻隔屏障,提高材料疏水性。Zhang等[44]使用异丁基三乙氧基硅烷对GO进行改性,以溶胶凝胶法制备GO硅烷复合乳液并将其涂覆于混凝土试块表面。结果表明,GO乳液涂覆的混凝土水接触角可达121.53°,毛细吸水量较对照组分别降低89.8%(水灰比W/C=0.4)和92.9%(W/C=0.6),渗透深度降低81.2%,氯离子扩散系数降低78.6%,碳化深度降低59.4%。该研究认为硅烷偶联剂水解后与GO表面的含氧基团通过Si-O-C共价键包覆水泥基体,形成密实的网状、絮状或簇状结构对渗透介质进行阻隔。

2.2.2 抗冻融性增强

冻融交替作用是我国北方地区,特别是东北、西北等严寒地区混凝土耐久性破坏的常见因素。石墨烯通过细化水泥孔径尺寸,降低孔隙中水的冰点,缓冲水泥结冰时的冻胀应力[45]。Mohammed等[45]对石墨烯水泥试块进行540次冻融循环后发现,含0.06%(质量分数)GO的水泥质量损失为0.25%,远低于普通水泥(0.8%)。GO优化了水泥内部孔隙结构,增强了水泥对冻融损伤的抵抗能力。Tong等[46]分别选用了平均片径15 μm,厚度6~8 nm和平均片径小于2 μm,厚度约3 nm两种规格的GNPs,以及它们各自对应尺寸的GO纳米片制备了石墨烯水泥砂浆复合材料。300次冻融循环后发现GO能对水泥抗冻融性起到增强效果,两种尺寸的GO水泥试块的质量损失分别为0.92%和0.74%,均低于空白组(0.96%)。

3 石墨烯对水泥基材料性能的增强机理

一般认为,氧化石墨烯在水泥水化过程中通过官能团吸附水泥作为成核位点,调控水化产物晶体排列及生长,以物理锚定和化学键联结水泥基体,实现与基体紧密结合[14]。石墨烯纳米片凭借自身的高机械强度、抗渗透性和超大比表面积,改善水泥内部结构,进而增强改性水泥基材料。为了进一步理解石墨烯在水泥中的增强机理,研究者们从宏观及微观角度对石墨烯增强水泥性能的机理进行了分析。

3.1 宏观试验分析

水化反应是水泥强度形成的关键阶段,氧化石墨烯对水泥水化过程的影响是解释增强机理的重要一环。Lu等[47]研究了GO和水泥之间的物理吸附和化学结合现象发现,GO加入水泥10 min内即可达到水化峰值,GO与水泥中的Ca2+迅速吸附结合,加快了水泥颗粒的溶解和水化反应的速率。Zhao等[48]表征水泥早期水化热和孔隙结构后发现,GO的均匀分散是其影响水泥水化反应的前提,分散后的GO可使早期水化热峰值显著增加,而团聚的GO则无显著影响。该研究认为GO分散后具有加速水化反应、细化水泥孔隙结构、降低临界孔径、提高C-S-H凝胶聚合度的作用。Lin等[49]表征了水泥早期水化产物中的结晶相CH认为,当加入GO后,CH的强度和晶粒尺寸均有显著提高,GO表面含氧官能团能作为水泥颗粒和水分子的吸附位点,加速水泥水化反应,而吸附的水分子能作为“蓄水池”和“运输通道”,加速晶体成核生长,进一步提升水化反应的速率。

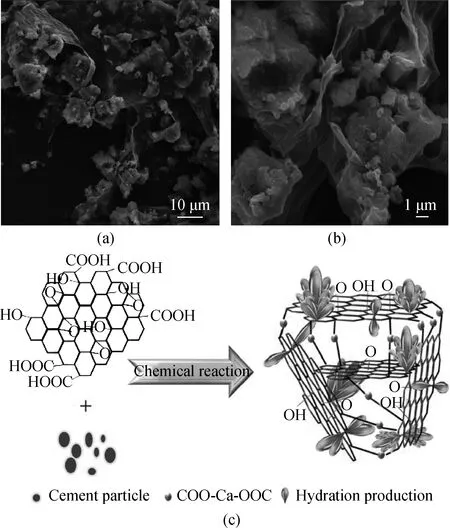

氧化石墨烯和水泥基体间的界面结合是解释石墨烯增强机理的重点方向。Wang等[34]研究了GO在水泥基复合材料中的作用机理,提出了3D-GO网状增强结构模型。该研究认为,在水化过程中,GO纳米片能在水平和垂直方向进行自组装,形成三维网格骨架结构(如图6所示)。水化晶体产物在生长过程中,逐渐插入并填充GO三维骨架结构的空间间隙,GO表面的羧基与水泥基体中的Ca2+联结形成COO-Ca-COO化学键,通过石墨烯与水泥间的界面结合力,形成致密稳定的石墨烯水泥基复合材料。

3.2 微观模拟计算

Sanchez等[50]模拟了分子尺度下功能化石墨与C-S-H界面间的动力及结构特征后认为,功能化石墨与C-S-H材料界面之间主要以静电力结合,结合力与官能团的极性有关,Ca2+反离子在界面上起到增强两者间结合力及稳定性的中介作用。Hou等[51]采用分子动力学方法研究了GO与水化产物间的反应,并对GO与水化硅酸盐凝胶界面的结合机理进行了分析。GO片层的羟基通过与C-S-H中的Ca2+和Al3+结合,在界面区域形成封闭骨架结构,增强两者界面间的连接,同时,在界面反粒子作用下,质子从GO表面羟基转移到C-S-H的非桥接氧上,使GO因进一步极化而增强与C-S-H间的结合力。

图6 GO在水泥基材料中的三维形貌和示意图[34]Fig.6 3D morphology and model of GO in cement-based composites[34]

石墨烯材料对水泥的具体增强机理目前尚无定论,这是由于水泥水化过程十分复杂,加之不同研究中选用石墨烯的种类、层数、片径大小及分散工艺均有差别,因此,仍需要结合宏观及微观角度进行系统深入的研究。

4 结论及展望

石墨烯能够在水泥基材料制备中,作为纳米掺料发挥一定增强作用。物理或化学工艺分散后的石墨烯,可通过晶核模板和三维自组装等方式,调控水泥基材料的水化反应、孔隙结构及界面结合,显著改善水泥基材料的力学性能及耐久性能。当前石墨烯水泥基复合材料的应用技术尚不成熟,仍需在以下几方面展开研究:(1)石墨烯的尺寸、层数、含氧量等参数对水泥基复合材料的性能都具有重要影响,建立石墨烯标准对其在水泥领域应用至关重要;(2)需要开发新型石墨烯分散工艺,以保证分散剂与水泥良好的相容性,提升石墨烯的分散性;(3)通过模拟实际应用的复杂环境,验证石墨烯对水泥材料的长期可靠性影响;(4)石墨烯对水泥基材料的具体作用机理尚存争议,石墨烯在纳米尺度对水泥的作用机理还需深入系统的科学验证。