掺稀抽油机井系统效率计算方法改进研究

彭振华,李 冰,丁 雯,张 园,孙向飞,檀朝东

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2.中国石油大学(北京),北京 102249;3.中国石油集团工程技术研究院有限公司,北京 102206;4.北京雅丹石油技术开发有限公司,北京 102249)

系统效率是评价抽油系统能耗和管理水平的重要指标[1]。现阶段各油田的系统效率计算大多参考GB/T33653-2017 行业标准,而不同的原油特性、开采方式和工作制度、抽油井系统效率也各有差异[2],行业标准计算方法不能很好的反映掺稀抽油机井的生产情况。以塔河油田为例,目前塔河油田的稠油井大多采用环空掺稀降黏方式开采[3],且掺稀抽油机井系统效率计算方法主要参考GB/T33653-2017《油田生产系统能耗测试和计算方法》,抽油井系统效率测试计算方法存在较大误差,不能真实反映塔河油田掺稀机采井生产情况。因此本文针对此问题,根据掺稀抽油机井的生产特性[4],分析了系统效率计算结果不能真实反映油井真实工作状况的原因,对行业标准系统效率计算方法进行优化,建立了一套适合掺稀抽油机井的系统效率计算方法,对于指导掺稀抽油机井生产、系统效率提升和节能降耗具有很好的实用价值[5]。

1 现行计算方法及其局限性

1.1 GB/T33653-2017 行业标准系统效率计算

现阶段,大多油田系统效率计算方法均采用GB/T33653-2017 行业标准系统效率计算方法。

用指针式三相电能表测量时,用下式计算输入功率[6]:

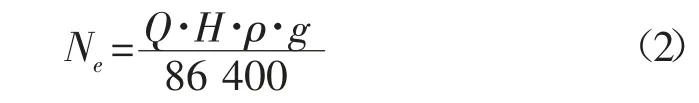

有效功率为:

抽油机井的系统效率定义为有效功率Ne和输入功率N 的比值:

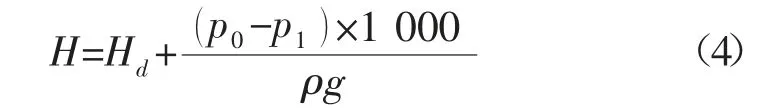

其中有效扬程:

其中油井动液面深度可由回声仪法[7]或示功图法[8,9]测定。

根据该计算方法,若某稠油井与某稀油井泵挂深度、动液面深度、排量、机杆泵等条件均相同,则二者的系统效率也基本相同。但实际上二者机抽系统效率由于流体性质、生产井类型等不同会存在较大差异,故GB/T33653-2017 行业标准系统效率计算方法不能科学有效的评价油井[10]。

分析其原因,GB/T33653-2017 行业标准系统效率计算方法中,有效功率中未计入抽油泵克服泵出口至井口的流动摩阻做功,导致稠油井有效功率被低估,系统效率偏低,易出现“高泵效,低系统效率”的典型特征、没有考虑随着举升过程中压力降低,原油中析出的溶解气发生气体膨胀,并作用给举升系统,即也应该作为输入功率的一部分的溶解气膨胀功率、没有考虑地面掺稀泵对输入功率和有功功率的影响[11]。因此,GB/T33653-2017 行业标准系统效率计算方法只适用于流动阻力很小、气液比很低且无掺稀生产工艺的稀油井,不适用于普通稠油井与掺稀稠油井,因此不利于稠油井系统效率的客观评价。

1.2 考虑地层能量参与做功的计算模型

常规的系统效率计算公式中没有考虑地层能量克服井下阻力做功,叶鹏等[12]认为所做的有效功应该考虑地层能量做功的部分,基于此建立了新的计算方法。

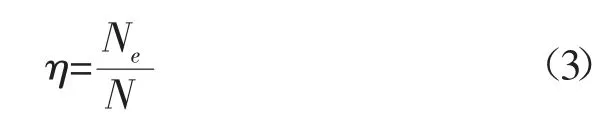

推出抽油机井系统效率公式为:

此计算模型重新定义了井下效率计算的方法,即认为地层能量既参与作为井下输入能量又作为举升液体的一部分。但是该方法在计算过程中许多参数不易获得,现场应用适应性也较差,也未针对掺稀工艺条件做出优化,而且该系统效率计算方法与2017 年发布的系统效率计算标准算法可对比性不强,因此该种方法计算出的系统效率缺乏与之横向对比的权威标准,该方法现今认可度较低,不适用于掺稀情况下油井系统效率的计算。

1.3 考虑流动摩阻和掺稀泵的计算模型

刘玉国等[13]提出传统的系统效率计算方法中多利用油套压来计算有用功率,但本质上机采井系统效率的有用功率应该采用抽油泵的吸入排出压力来计算,即在传统计算中忽略了井内流体与油管或者抽油杆柱之前摩擦力的做功。对于原油密度较低的油井,该摩擦力较小,因此即使忽略该部分阻力做功对系统效率计算数值的影响也比较微小,但是对于掺稀抽油机井,其液体密度较大,该部分摩擦阻力做功也较大,忽略该部分功率会导致掺稀抽油机井系统效率被大大低估。因此有用功率应该采用下式计算[14]:

式中:Pxr-泵吸入压力,MPa;Ppc-泵排出压力,MPa;Lp-抽油泵挂深,m;pmz-油管内液体与油管或抽油杆柱的摩擦力,MPa;ρx-环空掺入稀油的密度,kg/m3;ρl-油管内混合液密度,kg/m3。

刘玉国认为整个系统的效率应该综合掺稀和抽油两个系统,因此有效功率应该为抽油系统的有功功率加上掺稀泵中的有用功率:

式中:Pxz-掺稀泵输入功率,kW;Pxy-掺稀泵有效功率,kW。

此计算公式考虑了稠油井中混合液与油管或者抽油杆摩擦做功,且计算抽油泵吸入排出压力时也考虑了油管内混合液和油套环空内液体密度不同这一特点,比较适合掺稀抽油机井系统效率的计算,不足之处在于塔河油田高含气井较多,没有考虑高含气井溶解气析出所做膨胀功,此外,掺稀系统的所做有用功体现在降低原油黏度使其更易于举升,某种程度上已经包含在水力举升功率中,因此掺稀抽油机井的掺稀系统中的有功功率是否应该作为抽油-掺稀系统的系统效率的分子尚有争议。

2 改进的系统效率计算方法

对于普通稀油井来说,原油黏度较小,黏滞功率也较小,因此忽略不计对于系统效率计算结果影响不大,而对于掺稀抽油机井,原油黏度较大,忽略黏滞功率大大低估掺稀抽油机井的有用功率,因此本文将黏滞功率计入掺稀抽油井系统的有用功率中;塔河油田掺稀方式开采井的大多是高含气井,原油在举升过程中会析出气体,这部分气体也同样作用于原油的举升,因此本文将此部分功率计入掺稀抽油系统的总输入功率中去;由于掺稀开采方式的特性,造成油套环空内的液体为注入的稀油,油管内的液体为注入稀油与地层原油的混合液体,两者差异较大,常规有效扬程计算方法中没有考虑这一密度差,造成有效扬程被低估,从而造成有功功率计算结果偏小,本文在系统效率计算中考虑密度差对有效扬程的计算公式进行了改进;由于掺稀电机同样也为掺稀抽油系统提供能量,且注入稀油与原油的混合同时又有利于流体的举升,因此将此部分功率作为输入功率的一部分。

将黏滞功率、溶解气膨胀功率、掺稀系统对有效功率和输入功率的影响纳入考虑因素,因此掺稀抽油机井的总输入功率除了电机输入功率,还应包括掺稀电机或者掺稀站的输入功率以及溶解气膨胀的功率,有效功率中应该包括黏滞功率,同时考虑油套环空与油管内液体密度的差异对有效扬程的计算公式进行改进。

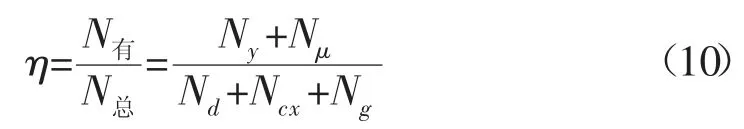

本文综合考虑黏滞功率、溶解气膨胀功率、掺稀输入功率、掺稀工艺对有效扬程的影响制定了针对于掺稀抽油机井系统效率的计算公式:

式中:Nμ-黏滞功率,kW;Ncx-掺稀输入功率,kW;Ng-溶解气膨胀功率,kW;Ny-水力举升功率,kW;Nd-电机输入功率,kW。

2.1 黏滞功率的计算

油井在生产过程中由于举升液体与抽油杆柱或油管的摩擦作用所产生的功率叫做黏滞功率,其中液柱与油管壁之间的作用发生在上冲程中,油管与液柱间的作用发生在下冲程中。这一功率产生的主要原因在于油井举升的液体具有黏性以及其与油管、抽油杆之间发生了相对作用。对于普通稀油井,由于原油黏度较低,因此黏滞阻力做功数值较小,加之黏温曲线等不易获得等因素忽略不计对计算结果的影响不大,但是对于稠油井,该部分功率数值较大,直接忽略不计会造成较大误差,因此需要把这部分有用功率考虑进去。

黏滞功率的大小主要由油管外径、抽油杆外径、抽油杆柱的长度以及举升液体的黏度等因素决定,功率是单位时间内力所作的功,黏滞阻力可以由抽油杆的运动速度等计算[15]。

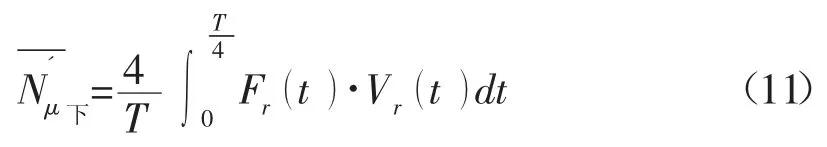

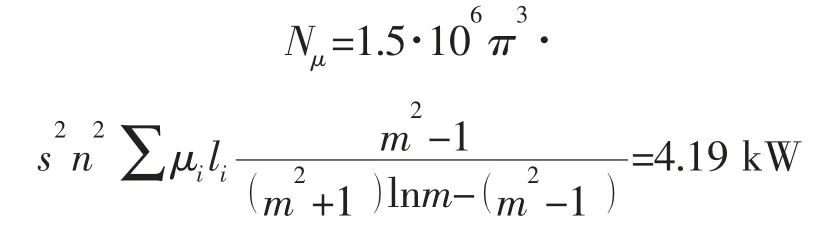

下冲程的平均黏滞功率:

同理,可推导出上冲程中平均黏滞功率:

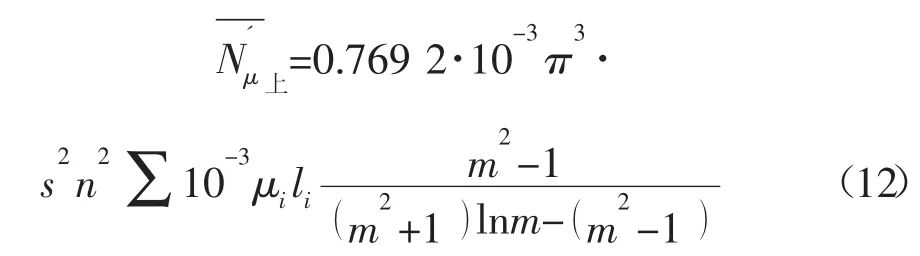

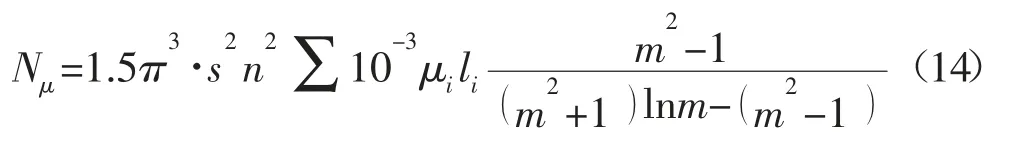

因此可以求得平均黏滞功率为:

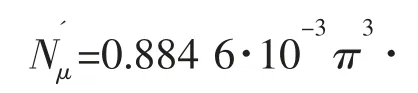

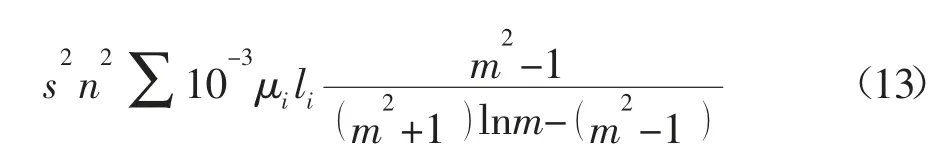

由于抽油杆接箍的影响,使用修正系数后的黏滞功率为:

式中:s-冲程,m;n-冲次,min-1;m-管杆径比,无因次。

2.2 水力功率的计算

有效扬程的计算参考SY/T5266-2006 行业标准,考虑掺稀方式开采的抽油机井环空中的液体密度与油管内混合液的液体密度差异较大对有效扬程的影响,则有效扬程计算公式为:

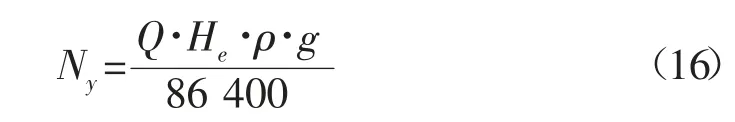

水力举升功率为:

式中:ρl-油管内混合液密度,t/m3;ρx-环形空间内的液体密度,t/m3。

2.3 溶解气膨胀功率的计算

原油随着举升高度的增加,压力不断降低,溶解在原油中的气体也随着深度的减小而从原油中溢出,原油中的组分实现从液态到气态的相态转变,一方面减小了其本身的能量大小,温度也随之降低,另一方面气体的膨胀也反作用于原油的举升过程中。这部分功率就是溶解气体的膨胀功率。

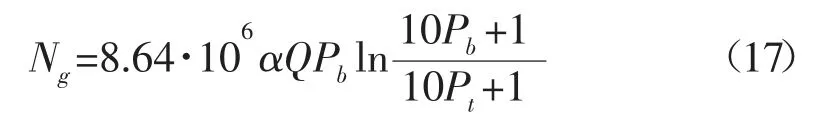

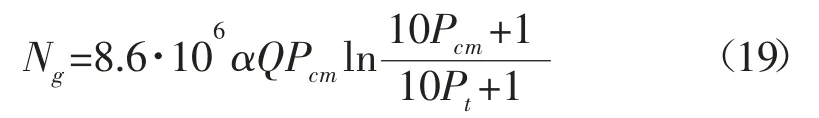

利用玻意耳—马略特定律,得到了溶解气膨胀功率在不同情形下的计算公式[16]:

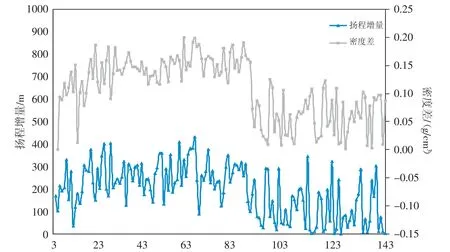

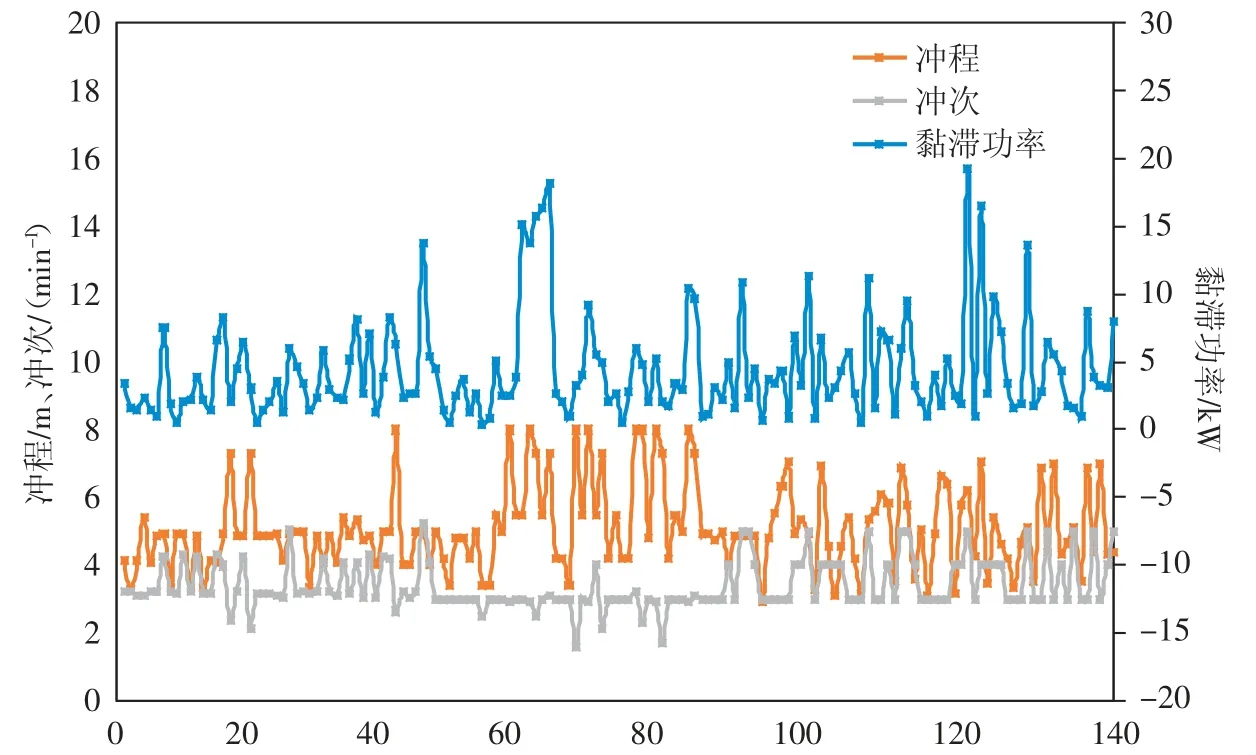

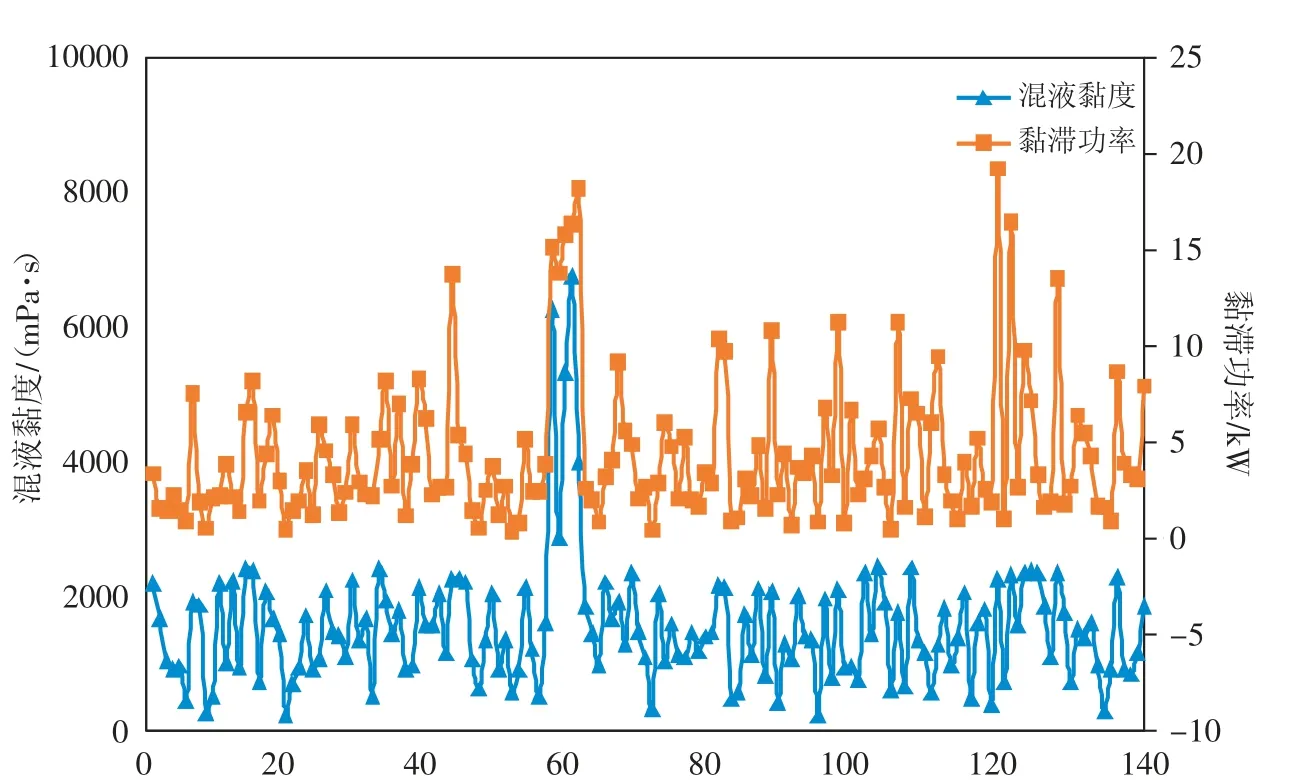

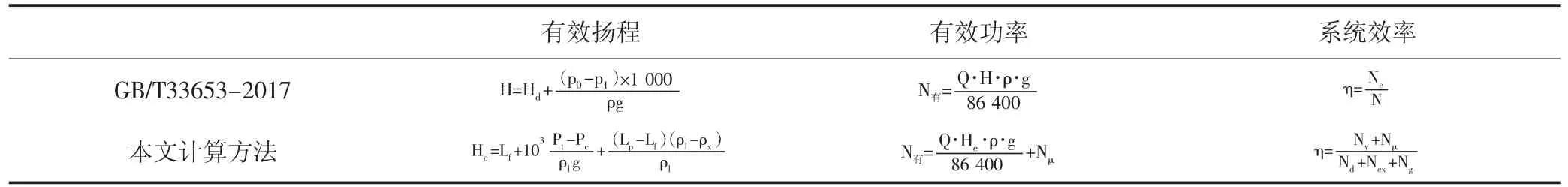

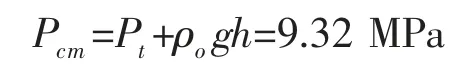

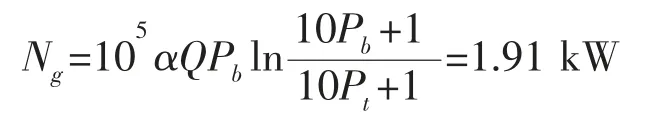

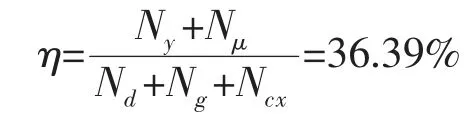

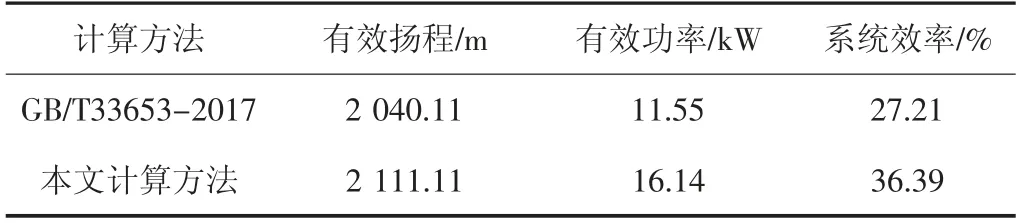

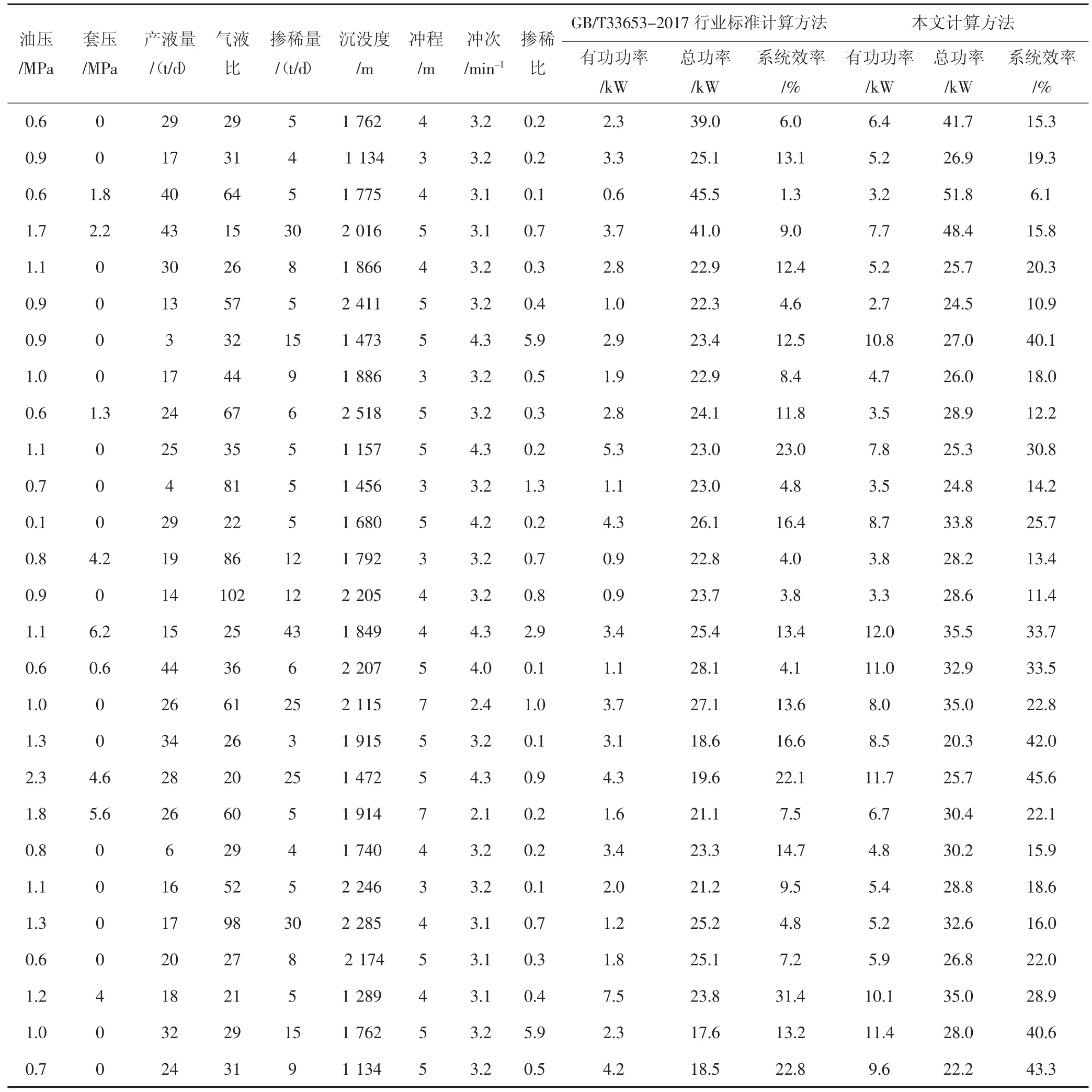

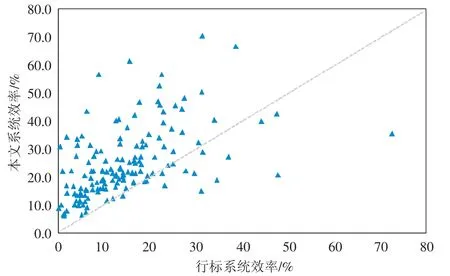

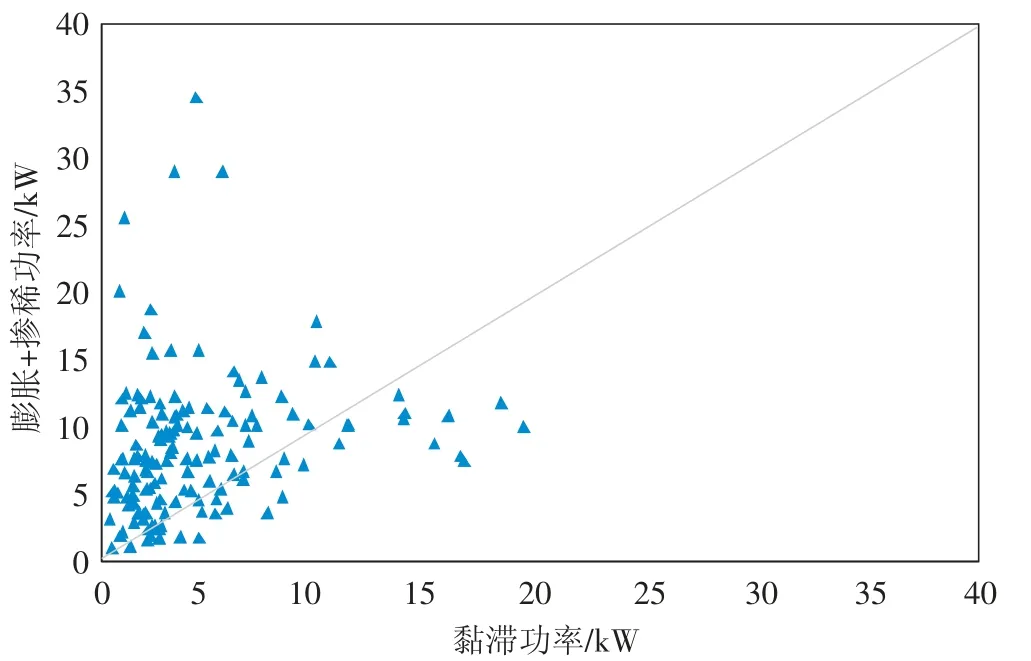

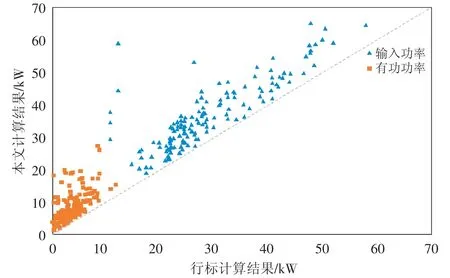

当Pcm≥Pb且Pt 当Pcm≥Pb且Pt≥Pb时: 当Pcm 当Pcm 其中:Pcm-沉没压力,MPa;Pb-饱和压力,MPa。 由推导出的四种溶解气体膨胀功率的计算公式可以看出,溶解气的膨胀功率主要受到油井产量、饱和压力、溶解系数、沉没压力和油压的影响。 表1 本文计算方法与行业标准方法的比较 行业标准GB/T33653-2017《油田生产系统能耗测试和计算方法》中并未考虑掺稀系统对系统效率的影响,从而低估了整个抽油系统的输入功率。 参考行业标准GB/T33653-2017 的相关规定,定义掺稀系统的输入功率为: 或采用塔河油田现场计算公式: 式中:Rm-掺稀比;ηcxb-掺稀泵泵效;Pwh-掺稀压力,MPa。 若为掺稀站掺稀,一个掺稀系统同时对多个掺稀井进行掺稀,此时每口井的掺稀输入功率可以按比例分配。本文计算方法与行标计算方法(GB/T33653-2017)的比较(见表1)。 以塔河油田某油井为例,油管内径76 mm,抽油杆外径19 mm,电流互感器变化K=13.3,Np=500 r/(kW·h);电压互感器变比K1=1,测量nP=25 r;tP=75.57 s,冲程S=4 m、冲次n=3 次/分钟、油压Po=1.75 MPa,套压Pt=0.74 MPa,混合产液量27.7 t/d,泵挂深度2 378 m,动液面Hd=1 947 m,掺入稀油密度0.909 4 t/m3,混合液密度1.084 7 t/m3,地面掺稀压力Pwh=10 MPa,含水率fw=38%,掺稀比Rm=2.3,掺稀泵效率ηcrb=0.9,饱和压力为6.3 MPa。 (1)抽油机井输入功率: (2)掺稀输入功率的计算: (3)有效扬程: (4)水力举升功率: (5)黏滞损失功率: (6)溶解气膨胀功率Ng: 此时Pcm≥Pb且Pt (7)掺稀抽油机井的系统效率: 某油井本文系统效率计算方法和GB/T33653-2017 计算方法结果对比(见表2),可以看出有效扬程较行业标准算法有所提升,是由于油管和环空液体密度差异造成的,有效功率与总输入功率均有所提升,主要是由于有效功率中加入了黏滞功率,输入功率中加入了溶解气膨胀功率掺稀泵输入功率。以塔河油田采油二厂150 口掺稀抽油机井为例进行分析,部分计算结果对比(见表3)。 表2 某油井不同方法系统效率计算结果 行业标准与本文方法计算结果对比图(见图1),黏滞功率、溶解气膨胀与掺稀输入功率之和的关系(见图2)。可以看出150 口掺稀抽油机井中,有133 口掺稀油井的本文系统效率计算结果较行标结果大,原因是找回了黏滞功率这部分有用功率,且黏滞功率较大。有17 口掺稀油井系统效率计算结果比行标计算结果低,这部分油井特征通常为掺稀输入功率很大或液体黏度较小从而黏滞功率较小。 行业标准与本文方法的有功功率、输入功率对比(见图3),可以看出本文计算方法有功功率与输入功率均增大。 表3 掺稀抽油机井系统效率计算结果(部分) 图1 本文系统效率与行标系统效率结果对比 图2 黏滞功率、溶解气膨胀与掺稀输入功率之和关系图 图3 不同计算方法有功功率与输入功率对比 本文计算方法与行标计算方法的扬程之差与环空与油管内液体密度差关系(见图4)。可以看出,本文计算方法中的有效扬程总是大于行业标准计算方法中的有效扬程,这是由于环空内的稀油密度小于油管内液体密度,且密度差越大,有效扬程的增量也越大。 黏滞功率与冲程、冲次、混液黏度关系(见图5,图6)。可以看出,黏滞功率与冲程、冲次、混液黏度成正比,由于黏滞功率较大,因此系统效率计算结果较行业标准大多有所提升,这也解释了一部分油井工作情况较好但传统方法计算出的系统效率却较低的问题,即没有考虑黏滞功率这部分有用功率低估了有功功率。 对于稀油井来说,在计算系统效率时,不考虑其掺入稀油、黏滞功率和掺稀系统的影响,本文计算结果与GB/T33653-2017 完全一致;对于稠油井系统效率的计算,不考虑掺入掺稀系统、油管与环空液体密度差的影响,只须考虑黏滞功率的影响即可。因此该方法充分借鉴了GB/T33653-2017 行业标准方法,具有横向可对比性。 (1)综合考虑黏滞功率、溶解气膨胀功率、掺稀输入功率和液体密度差对有效扬程的影响建立的掺稀抽油机井系统效率计算公式可以更好的评价掺稀抽油机井的生产管理与能耗水平。 图4 有效扬程增量与密度差关系 图5 黏滞功率与冲程、冲次关系图 图6 黏滞功率与混液黏度关系图 (2)通过对比现行的各计算方法和优化后的计算方法发现,原油黏度较小、气液比较低时,优化方法和GB/T33653-2017 计算方法结果差距较小,原油黏度较大、气液比较高时,两种计算方法差异较大,气液比较低时,优化后的方法与刘玉国的模型计算结果差距较小,气液比较高时,差异较大。 (3)改进后的计算方法是对GB/T33653-2017 行业标准计算方法的优化改进,如果不考虑黏滞功率、气体膨胀功率和掺稀系统影响时,两种计算方法并无差异,所以此方法同样适用于普通稠、稀油井。

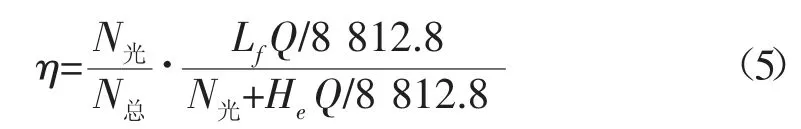

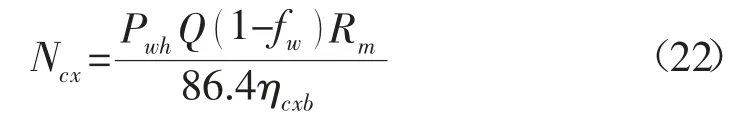

2.4 掺稀输入功率的计算

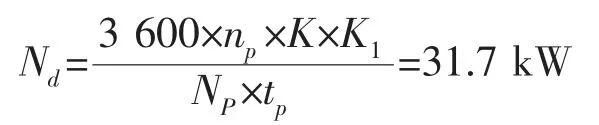

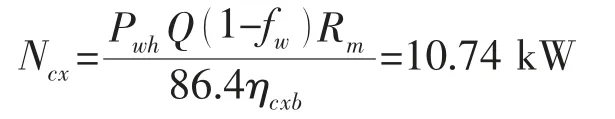

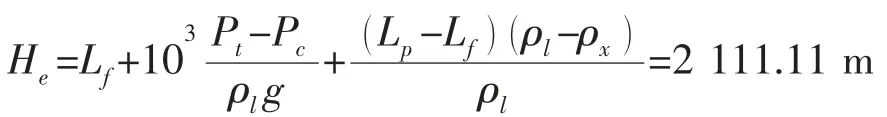

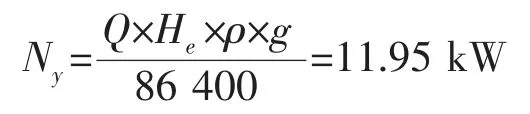

3 现场实例应用分析

4 结论