不同参数下多级降压疏水调节阀消声分析

李树勋,王志辉,孟令旗,康云星,潘伟亮

(1.兰州理工大学 特殊阀门研究所,兰州730050;2.兰州理工大学 石油化工学院,兰州730050)

随着现代工业的不断发展,许多工况特别是在石化、核电领域出现的高温、高压等特殊工况,会给现场及周边环境带来严重的强噪声危害。而当噪声值超过一定分贝后机械零部件会产生声疲劳破坏[1]。而如何消除或减弱这些高强噪声始终是广大研究与技术人员函待解决的一个重要课题。

目前,工业噪声控制的主要途径有声源控制、声途径控制。噪声源进行控制是最直接高效的控制方法,如优化生产工艺过程,提升机械产品的加工精度,高速介质流动时设置导流结构等。对于管网系统,噪声控制的主要方式有安装消声器、穿孔板等消声元件[2]。穿孔结构的消声理论研究涉及多个学科的交叉,现有的关于消声元件消声特性的研究中,Jena等[3]在已知射孔位置、射孔形状、射孔尺寸、射孔方向、射孔均匀度等限制条件下,引入一个具有无反射边界的附加域,采用有限元法对穿孔元件的传递损失(TL)进行了数值模拟,通过评估带有泄漏的亥姆霍兹谐振器和暴露的穿孔管的声学TL 对该方法进行验证,证明了其合理性。苏赫等[4]研究对冲孔形状和位置对分流气体对冲消声单元压力损失及传递损失的影响,得出当对冲孔的形状为矩形,对冲孔中心距取平均时,消声单元具有较好的综合性能。马大猷[5]对对多孔结构的理论及计算方法进行了深入研究,拓展了窄缝的基本理论,得到其声阻抗的简单实用公式。朱远志等[6]利用3D 打印,研究了多孔材料孔隙形状和尺寸对吸声系数的影响,得出对于锥形孔而言,锥形孔的倾角对吸声系数影响更大。李恒等[7]设计一种多腔穿孔消声器,利用三维计算流体动力学(CFD)计算无流条件下单腔穿孔结构的传递损失,并将其与有限元法(FEM)计算结果对比,验证仿真结果的合理性。

周毅等[8]利用传递矩阵法和无流状态下的穿孔声阻抗模型,提出了多腔穿孔消声器的声学计算方法,并对某类消声器进行了传递损失的预测,利用声学有限元法计算传递损失并将其与理论分析进行对比。郑晗等[9]利用有限元法研究了多腔室穿孔管消声器的腔室顺序、腔室数目、腔室划分和腔室间距等因素对其声学性能的影响,对多腔穿孔消声器的声学特性进行了分析。李树勋等[10]针对蒸汽疏水调节阀在高温高压过热蒸汽工况下产生的强振动、高噪声问题,基于时均化的流场计算和大涡模拟两种方法进行研究,找出产生振动和噪声的流场诱因,并根据频谱特性、噪声产生机理及节流降压原理设计了低振动、低噪声节流降压消声器,其消声量试验结果与理论分析相当吻合。曾鑫等[11]提出采用数值联合仿真方法计算穿孔消声器的传递损失,并将该方法结合正交实验法研究多腔穿孔管消声器传递损失参数灵敏度。以上研究涉及到消声元件的声波传播、消声性能评价标准、数值模拟方法及试验研究,但并未涉及到高压降多级套筒疏水调节阀的消声特性研究。高压降多级套筒疏水调节阀的穿孔套筒结构除了可具有调节阀门流量压力的功能之外,还可充当消声器实现噪声的衰减和抑制。笔者基于传递损失理论,以高压降多级套筒疏水调节阀为研究对象,研究阀腔空间内件参数与消声特性之间的关系,可为疏水调节阀穿孔套筒结构的降噪优化设计提供一定参考。

1 消声原理及传递损失

1.1 消声原理

多级降压套筒疏水调节阀的节流内件穿孔套筒除调节流量外,还能在阀内部采取声学措施后减弱噪声的传输或产生,即兼有充当消声器的功能。消声器内部结构对其性能有着极其重要的影响,调节阀套筒的穿孔对冲结构就是一种利用其非线性声阻来消耗声能的损耗消声元件。

图1所示的穿孔对冲结构在消声器设计[12]和多级降压套筒疏水调节阀[13]中皆有所涉及,其消声原理是流体经过锥形导流面进入环形腔,然后流入对冲孔,形成速度方向相反、大小相同的两股高速流体,流体在套筒中心互相对冲,消耗能量,降低流体流速,进而减小了排气背压以及高速流体对阀体及阀内件冲击产生的强噪声;随后流体从流体出口处排出。

图1 穿孔对冲结构消声降噪原理

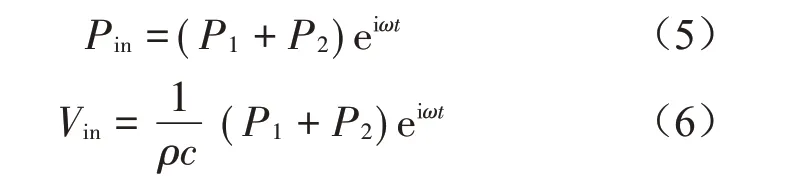

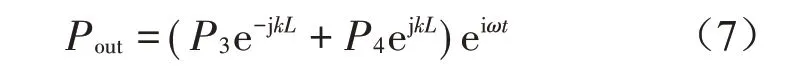

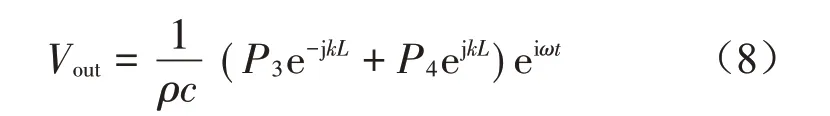

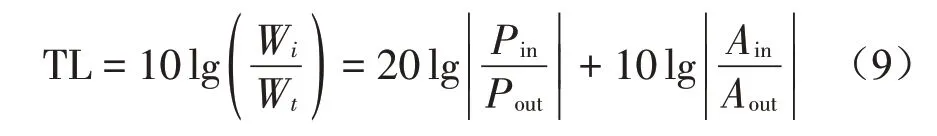

1.2 传递损失计算

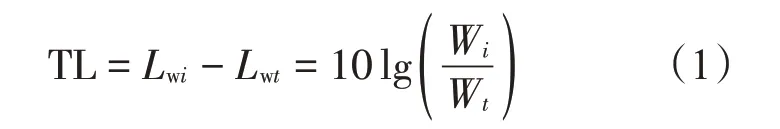

传递损失TL是指在无反射条件下,消声器入射声功率级Lwi与透射声功率级Lwt之差,只取决于消声元件的结构、介质阻抗率,能够客观反映消声元件的消声性能[14],而未包括声源及节流内件末端性能,因此常用传递损失评价消声性能:

式中:Wi为穿孔套筒入射声功率;Wt为穿孔套筒透射声功率。

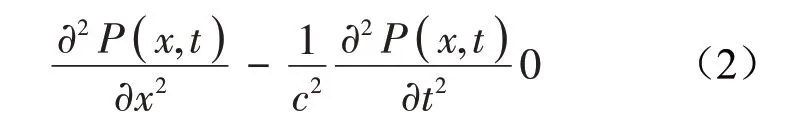

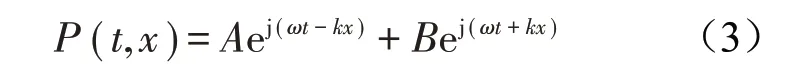

由于穿孔套筒进出口截面面积较小,声波以平面波的方式在其中传播,一维声波方程如下:

此偏微分方程的解为

式中:A、B代表常数,k表示传播常数,简称波数。声波在穿孔套筒中传播时被认为没有反射体,因而没有反射波产生。故可将式(3)可简化为

对于谐响应,由于消声元件入口处x=0,则在消声元件入口处的声压和质点振速为

式中:ρ表示空气密度;c表示声速。

在消声元件出口处x=L的声压和质点振速为

可得消声元件穿孔套筒的传递损失为

2 多级降压疏水调节阀流场模拟分析

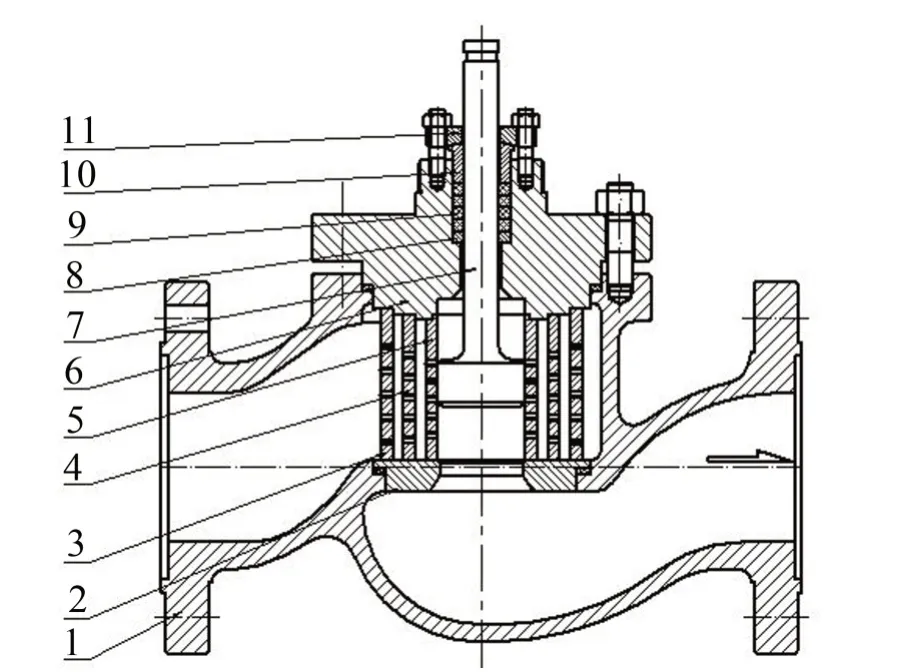

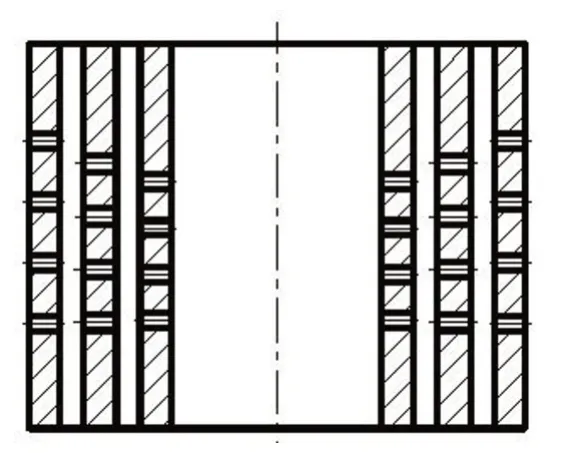

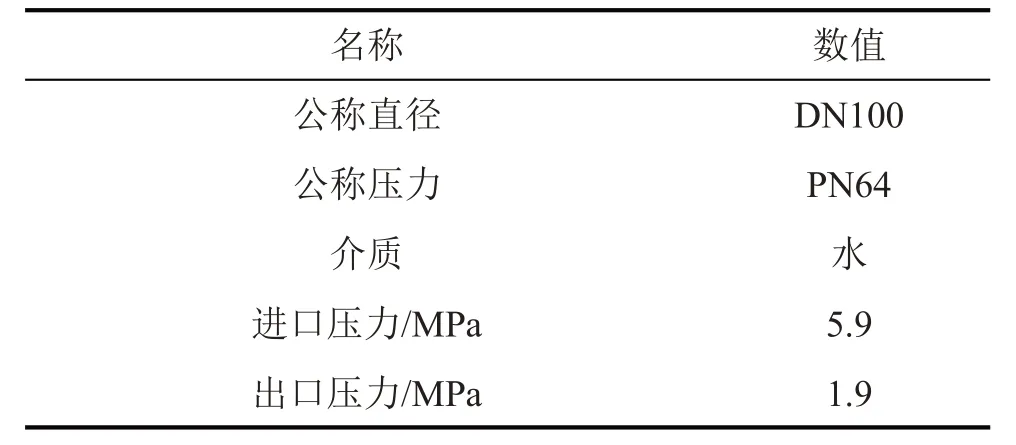

本文研究的疏水阀结构如图2所示。疏水阀套筒结构如图3所示。设计参数如表1所示。其中多级穿孔套筒为疏水阀的主要节流元件和消声元件。

图2 多级降压疏水调节阀结构图

图3 多级降压疏水调节阀套筒结构图

表1 多级降压疏水调节阀设计参数

为了分析不同阀内件参数下多级降压疏水调节阀(以下简称疏水阀)内部流动情况,模拟计算时用FLUENT软件对不同套筒孔径、不同套筒壁厚、不同套筒间隙的疏水阀模型分别进行稳态流场数值模拟。流致噪声是由阀内湍流压力脉动引起的,稳态数值模拟可以用来分析阀内介质的流动特性,并为瞬态数值模拟提供合理的初始条件。

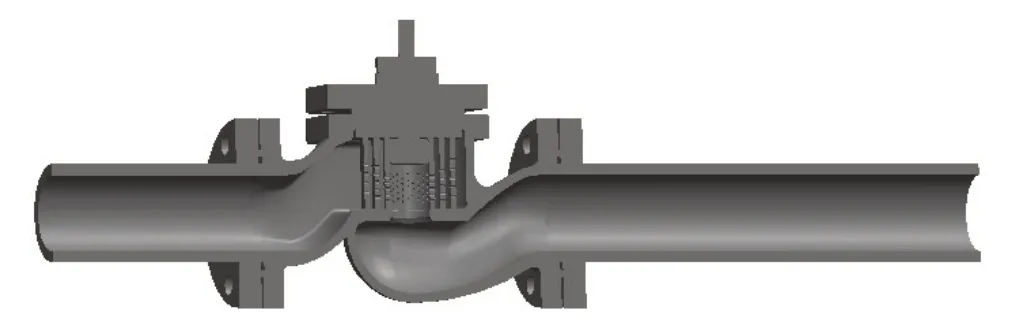

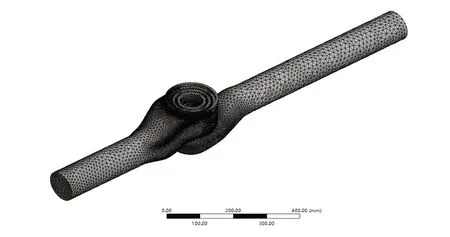

利用三维建模软件Solidwork-s建立疏水阀的三维模型,为保证模拟计算时阀入口处流速均匀、阀后的流体流动能得到充分发展,对阀前后两端分别加0.3 米和0.6 米的直管段,得到多级降压疏水调节阀及管道三维模型如图4所示。

图4 疏水阀及管道三维模型

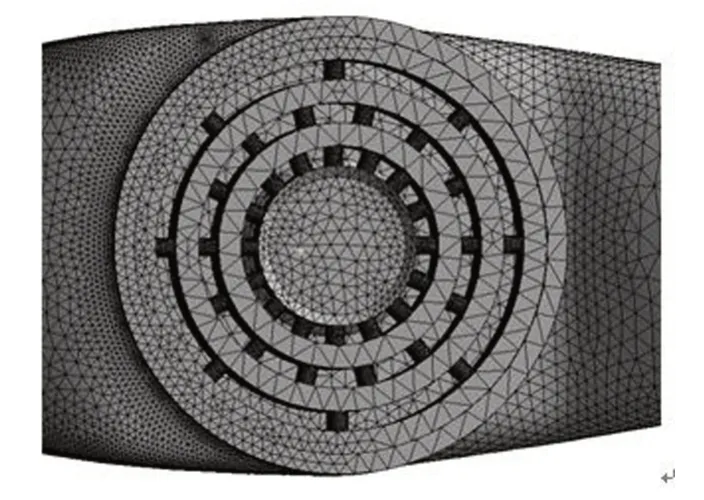

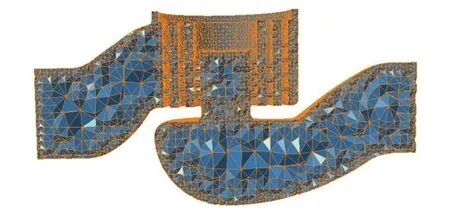

将疏水阀及管道模型导入Fluent 软件,通过反向建模得到流体域计算模型。采用集成于ANSYS Workbench 中的网格模块建立流道网格模型,考虑到疏水阀内部流道极其复杂,选用非结构化网格划分流道模型,为保证计算精度,对狭小区域和湍流运动强烈区域进行网格加密处理,流体计算域网格模型如图5、图6所示。

图5 疏水阀-管道流道网格模型

图6 套筒处网格局部放大图

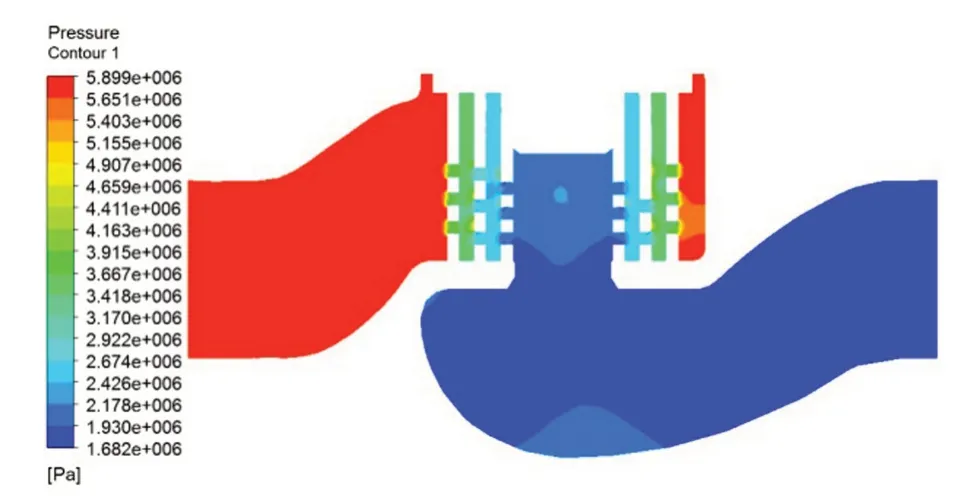

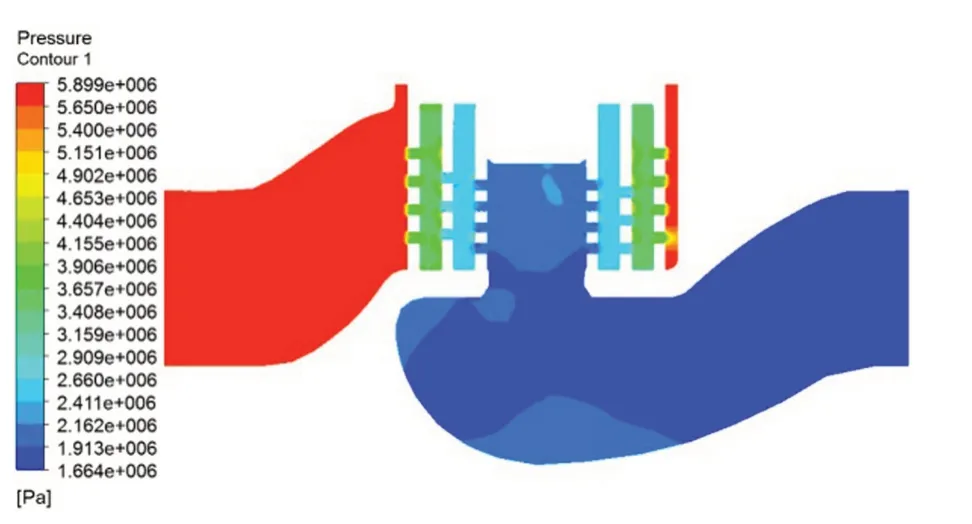

模拟4 mm、5 mm、6 mm、7 mm套筒孔径的疏水阀流体压力分布,图7所示为7 mm套筒孔径的疏水阀全开时阀内部流场压力分布。图7清晰显示了阀内流体的压力分布情况,阀前压力为5.9 MPa,经降压后阀后压力为1.68 MPa,与设计压降基本吻合。

图7 套筒孔径为7 mm时疏水阀压力场云图

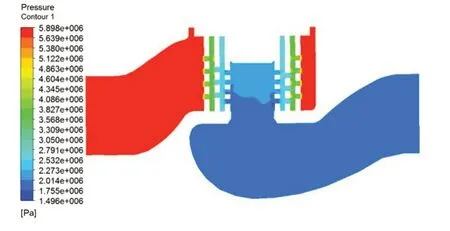

分别模拟了套筒壁厚为5 mm、7 mm、9 mm、11 mm时的疏水阀流体压力分布图。以7 mm 套筒壁厚为例,疏水阀全开时阀内部流场压力分布如图8所示。由图8可知,套筒壁厚不同的疏水阀各级呈现的压降规律与设计压降基本吻合。

图8 套筒壁厚为7 mm时疏水阀压力场云图

分别模拟套筒间隙为6 mm、8 mm、10 mm、12 mm时疏水阀流体压力分布图。选取12 mm为例,套筒间隙为12 mm的疏水阀全开时阀内部流场压力分布如图9所示。由图可知:套筒间隙为12 mm时疏水阀各级呈现的压降规律与设计压降基本吻合。

图9 套筒间隙为12 mm时疏水阀压力场云图

为了得到与流致噪声相关的流场声源信息,在稳态流场模拟计算收敛之后,要进行瞬态流场模拟。使用RNGk-ε湍流模型模拟瞬态流场,再结合FW-H声学模型模拟流致噪声。RNGk-ε模型能很好反映弯曲流线及瞬变流,可有效地处理阀内的湍流流动。瞬态计算的步时设为1.0×10-4s,时间步设为1 000步,待瞬态流场收敛后停止计算,在Fluent声学模型中输出声源数据,得到不同阀内件参数的阀声源信息,并以cgns格式保存。

3 多级降压开孔套筒声学计算

基于声学有限元方法,运用传递损失理论对疏水阀进行消声特性分析。使用LMS Virtual.Lab 12声学软件建立疏水阀整体声学有限元模型,并针对阀内件参数不同的疏水阀整体进行传递损失数值模拟,得到不同阀内件参数的疏水阀内部声场信息及声传递损失频谱特性曲线。

3.1 网格划分

建立疏水阀结构模型并进行反向建模获得内流道模型,基于Virtual.Lab Acoustics 12对内流道模型进行网格划分。取声网格单元边长小于其最大频率处波长的1/6,见式(10):

其中:c为介质声速,fmax为最大计算频率;

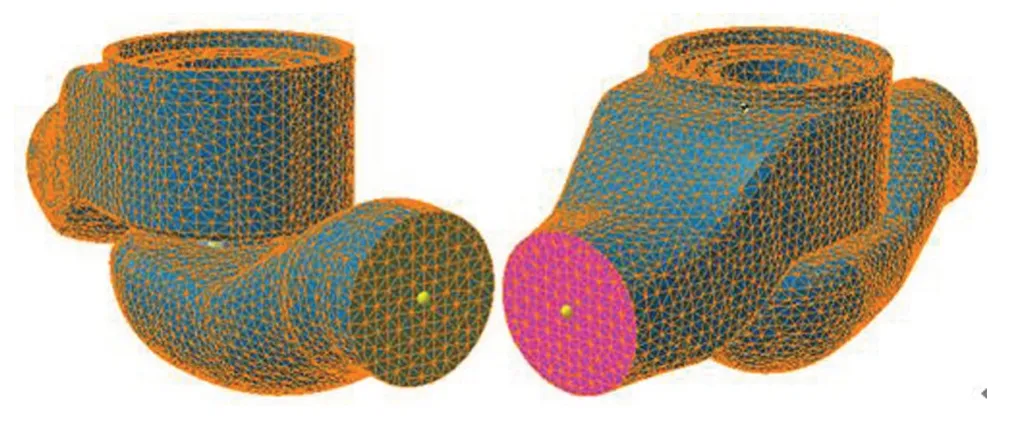

对流体域采用四面体网格划分,根据最大处频率与传播声速选取单元长度为4 mm,得到流体域声网格如图10所示。

图10 疏水调节阀声学有限元网格模型

3.2 边界条件

计算多级穿孔结构理想状态下的传递损失,需排除外界干扰,对出口边界进行无反射全吸声设定,进口处单位质点振速为-1 m/s,并在进出口端面设置IO检测点如图11所示。

图11 进出口声压监测点

经典声学中,声波的传播介质是固定不动的,但是在实际工况下,流体介质的传播特性会发生一定的变化。因此在阀进口处设置平均流速边界条件,流速设置为-4.7 m/s,负号表示介质流向。

3.3 仿真结果分析

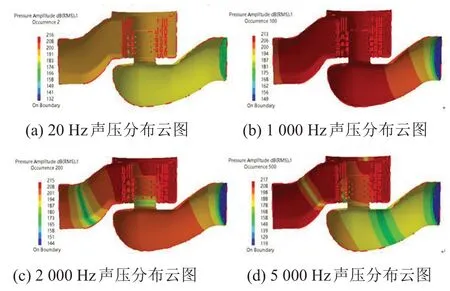

设置计算频率范围为10 Hz~5 000 Hz,步长设为10 Hz,利用LMS Virtual.Lab 中的声学响应分析模块计算出上述边界条件引起的疏水阀内部的声学响应。图12所示为孔径为6 mm、间隙为8 mm、壁厚为7 mm 疏水阀在不同频率处(20 Hz、1 000 Hz、2 000 Hz、5 000 Hz)内部声压分布云图。

图12 疏水阀内部声压云图

疏水阀内部声压云图中不同颜色代表不同的声压值。由图12可知在频率低于1 000 Hz时,声波在疏水阀阀腔内基本以平面波传播,频率达到2 000 Hz时开始出现其他模态的声波,但在阀出、入口两端部分仍为平面声波,满足平面波理论。

4 结果分析与讨论

4.1 套筒孔径对疏水阀消声特性的影响

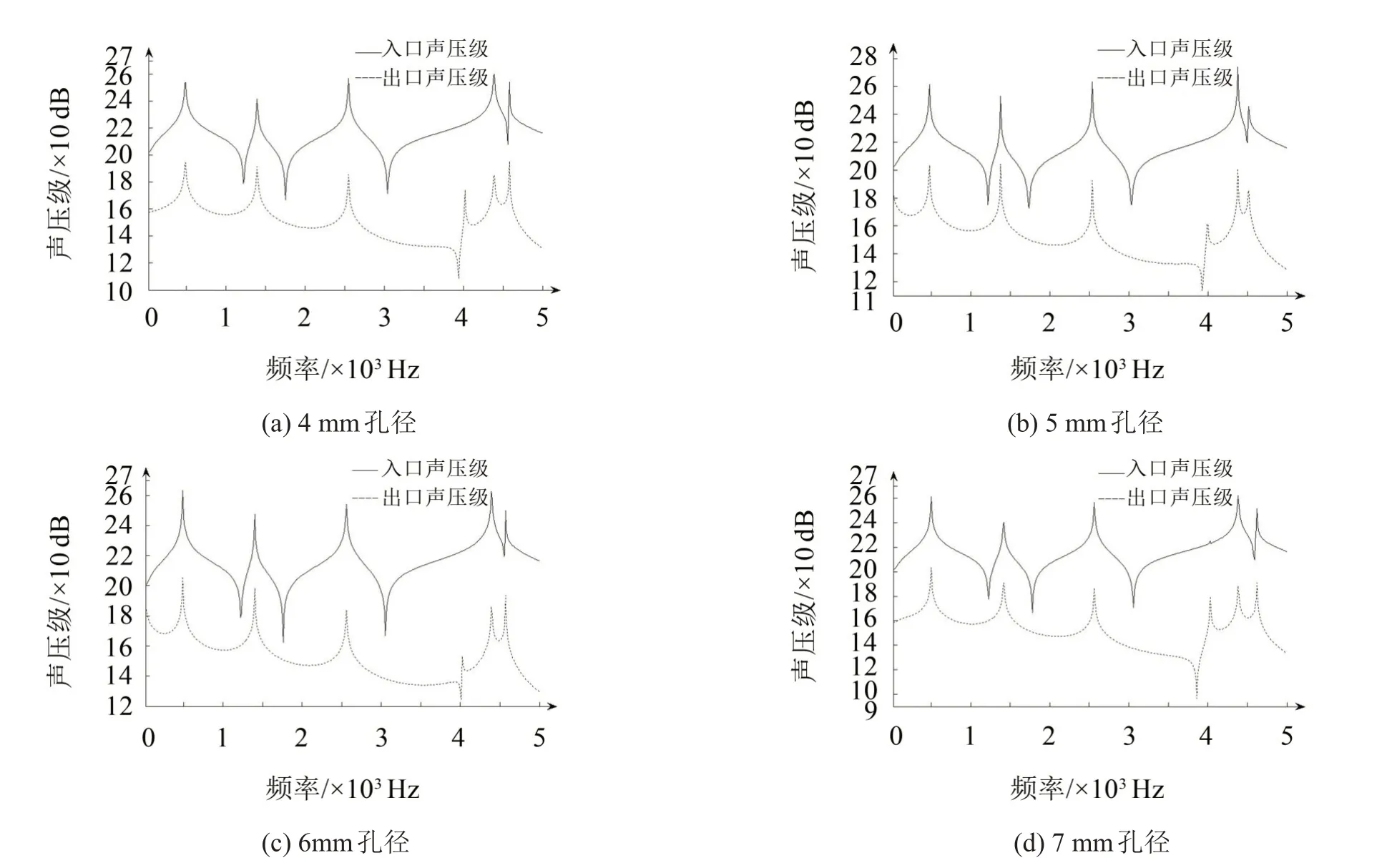

采用控制变量法研究套筒各个参数对疏水阀特性的影响,在相同套筒壁厚与间隙的前提下对不同的套筒孔径进行对比分析,分别选取4 mm、5 mm、6 mm、7 mm的孔径进行计算,获得进出口声压响应曲线如图13所示。

由图13可知,4种不同孔径的疏水阀套筒进口声压级频率响应函数曲线的走向相近,均在400 Hz、1 300 Hz、2 500 Hz、4 300 Hz与4 600 Hz处出现极大值,响应声压级分布在250 dB~280 dB之间,同时模型响应函数曲线存在4个相近的极小峰值,并不能明显看出不同孔径下进口声压的变化趋势。同样出口声压级频率响应函数曲线在400 Hz、13 00 Hz、2 500 Hz、4 000 Hz、4 300 Hz与4 600 Hz处出现极大值,不同孔径疏水阀套筒均在3 500 Hz~4 000 Hz范围处出现极小值,即在此处出现最大传递损失。

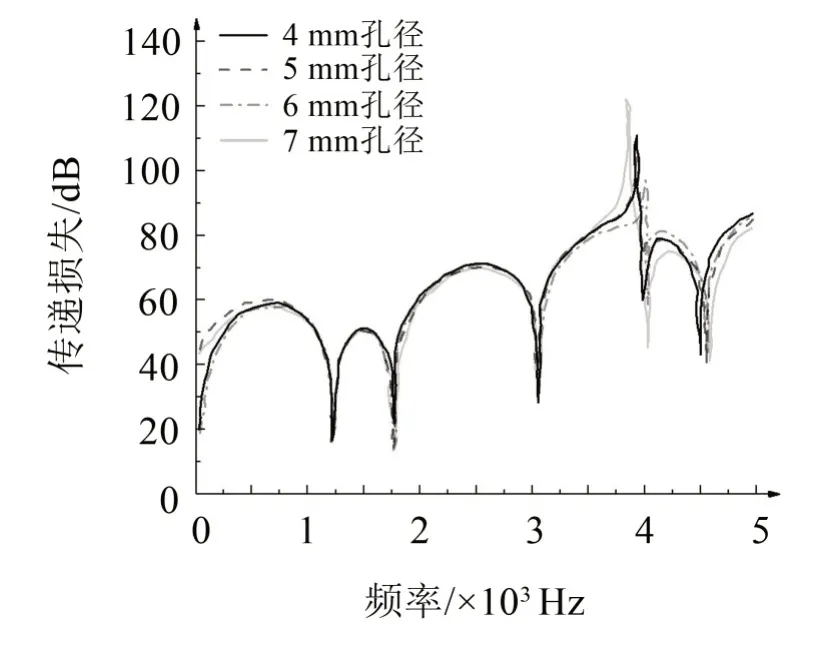

在消声器设计及数值模拟计算时,一般采用传递损失作为衡量标准来评价消声元件的性能。根据不同套筒孔径疏水阀进出口声压响应曲线,可得到不同套筒孔径疏水阀传递损失曲线如图14所示。

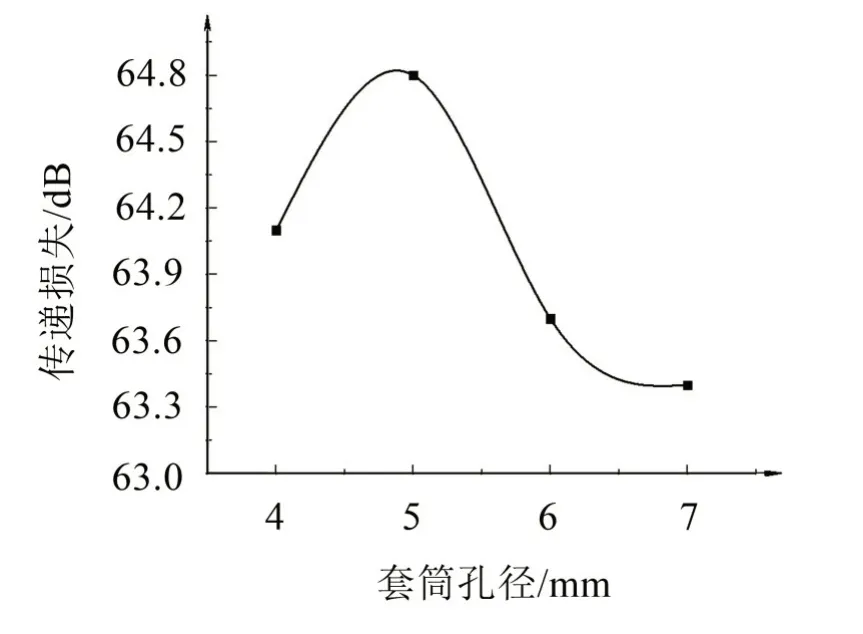

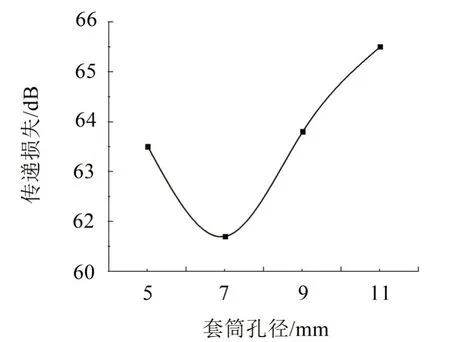

由图14可知,在10 Hz~3 500 Hz的消声频率范围内,套筒孔径对传递损失的影响不明显;当声压级频率大于3 500 Hz时,不同孔径疏水阀套筒最大峰值均出现在此频率段内,传递损失变化较复杂,无法清晰地显示传递损失优先级。因此在整个消声频段内取平均传递损失作为不同套筒孔径疏水阀的消声性能指标,得到平均传递损失见图15。

由图15可得,套筒孔径从4 mm变化到7 mm,传递损失先增大后减小,最大为5 mm时达到的64.8 dB;当孔径为7 mm时传递损失最小,为63.4 dB,平均传递损失相差1.4 dB,可看出套筒孔径对疏水阀消声性能影响并不大。

图13 套筒孔径不同疏水阀进出口声压响应曲线

图14 套筒孔径不同疏水阀的传递损失

图15 套筒孔径不同疏水阀的平均传递损失

4.2 套筒壁厚对疏水阀消声特性的影响

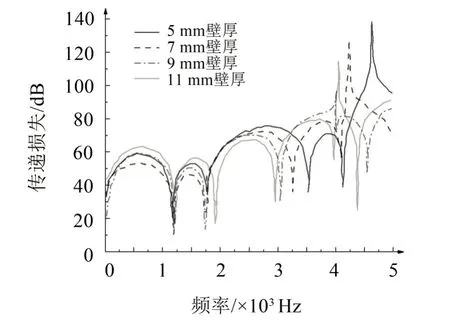

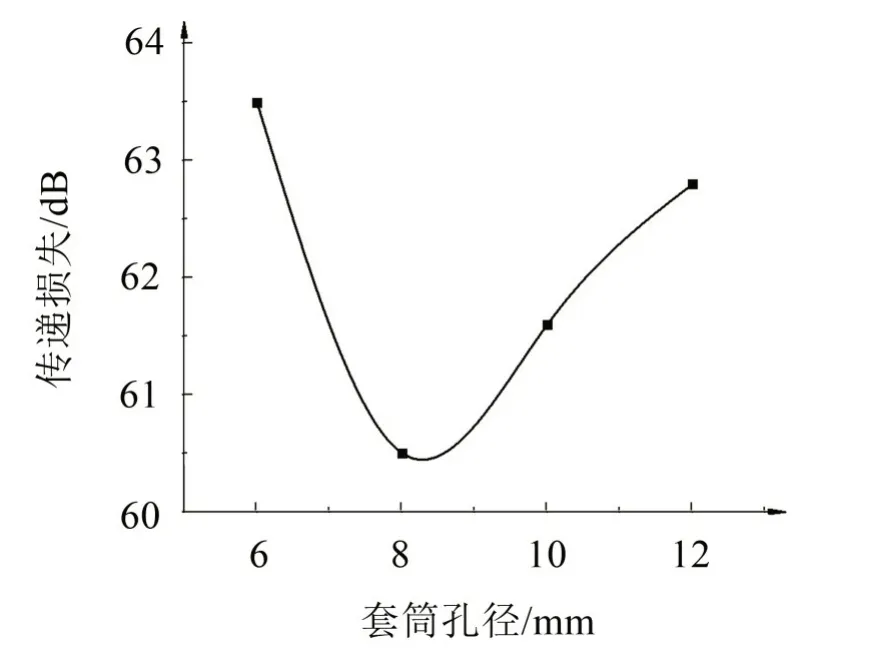

基于控制变量法研究套筒壁厚对疏水阀消声特性的影响,在套筒孔径与间隙相同的前提下对不同的套筒壁厚进行对比分析,分别选取5 mm、7 mm、9 mm、11 mm 4个参数的壁厚进行分析,根据不同套筒壁厚疏水阀进出口声压响应曲线,可得到不同套筒壁厚疏水阀传递损失曲线如图16所示。

图16 套筒壁厚不同疏水阀的传递损失

由图16可知,套筒壁厚参数对传递损失的影响较大。随着壁厚的增加传递损失函数曲线具有明显的分界特点,套筒壁厚为5 mm与7 mm时的传递损失函数曲线在5 000 Hz 内可分成5个频率范围;而套筒壁厚为9 mm与11 mm时的传递损失函数曲线在5 000 Hz范围内分为6个频率段,较套筒壁厚为5 mm与7 mm时消声性能具有明显的提升。套筒壁厚的消声效果覆盖全频率范围,在1 800 Hz内的,随着套筒壁厚的增加,传递损失也随着增大。频率超过1 800 Hz 后,壁厚为11 mm时消声频率范围增加了一个频率段,各壁厚频率段与极大峰值错开,传递损失变化较复杂。取平均传递损失作为套筒壁厚不同疏水阀的消声性能指标,套筒壁厚不同下的平均传递损失如图17所示。

图17 套筒壁厚不同疏水阀的平均传递损失

由图17可得,套筒壁厚从5 mm 增加至11 mm,平均传递损失先减小后增大,当壁厚为11 mm时,传递损失均值最大为65.5 dB;当壁厚为7 mm时,传递损失最小为61.7 dB,平均传递损失最大相差3.8 dB。可考虑增大套筒壁厚来提高消声性能。

4.3 套筒间隙对疏水阀消声特性的影响

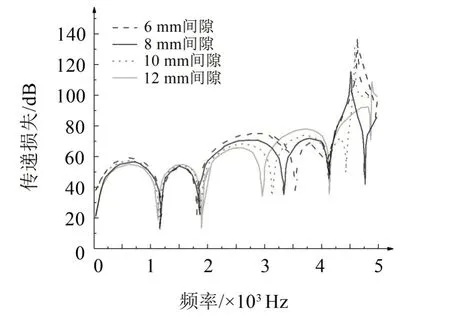

基于控制变量法研究套筒间隙对疏水阀消声特性的影响,在相同套筒孔径与壁厚的前提下对不同的套筒间隙进行对比分析,分别选取6 mm、8 mm、10 mm、12 mm 4个参数的套筒间隙进行分析,根据不同套筒间隙疏水阀进出口声压响应曲线,可得到不同套筒间隙疏水阀传递损失曲线如图18所示。

图18 套筒间隙不同疏水阀的传递损失

由图18可知,在10 Hz~1 800 Hz的消声频率段,套筒间隙对传递损失的影响较小,消声频率范围基本相同;在1 800 Hz~3 300 Hz的消声频率段,随套筒间隙增加,传递损失减小;在3 300 Hz~4 150 Hz的消声频率段,套筒间隙对传递损失的影响与1 800 Hz~3 300 Hz 相反,随着套筒间隙的增加,传递损失的频率范围和峰值均明显减小。当频率大于4 150 Hz时,传递损失变化较复杂,最大峰值均出现在此频率段。取平均传递损失作为套筒间隙不同疏水阀的消声性能指标,不同套筒间隙下的平均传递损失见图19。

图19 套筒间隙不同疏水阀的平均传递损失

由图19可得,套筒间隙由6 mm增大到12 mm,平均传递损失先减小而后增大,当间隙为6 mm时,平均传递损失最大为63.5 dB;当间隙为8 mm时,平均传递损失最小为60.5 dB,平均传递损失最大相差3 dB。为保证疏水阀的消声性能并考虑结构的紧凑性,可采用6 mm间隙。

5 结语

(1)不同阀内件结构的疏水阀进出口声压峰值所在峰值频率相近,在5 000 Hz频率范围内,传递损失可分为多个频率段。

(2)疏水阀三级套筒有着良好的降压效果,介质在流经三级套筒之后介质压力出现了3次渐变,避免了高压降导致的空化现象。

(3)套筒孔径对疏水阀消声性能影响不大,为提高疏水阀消声性能,孔径不宜过大或过小。套筒壁厚对传递损失影响较大,套筒壁厚由5 mm变化至11 mm时,平均传递损失先减小后增大,且最大相差3.8 dB,因此可增大套筒壁厚提高疏水阀消声性能。

(4)套筒间隙对传递损失的影响主要在第二消声频率段以后,套筒间隙由6 mm 变化至12 mm时,最大平均传递损失为63.5 dB,出现在套筒间隙6 mm时,因此可适当减小套筒间隙,提高疏水阀消声性能。