核电汽轮机高中压汽缸中分面组合加工探究及设计优化

谢龙飞 刘祥 张斌 吴攀 罗霞

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 引言

东汽引进型1 000 MW 级和1 755 MW 核电汽轮机技术先进, 已投运多台。 自主三代 “华龙一号” 核电汽轮机首台2020 年投运, CAP1400 在制1 台。 各机型一般由1 个高中压、 2~3 个低压模块组成, 见图1。 高中压汽缸是机组的核心部件,其制造精度、 设计质量直接影响机组的装配和运行。 由于结构复杂, 精度高, 另受产量波动、 毛坯交货期、 生产安排等因素的影响, 特别是原加工技术的权威性依旧, 以致目前实施的加工工艺方案与原工艺大同小异, 其制造过程复杂, 亟待解决的问题较多。 具体表现在工艺方案陈旧, 合缸精度低, 加工成本高, 生产周期长, 劳动强度大, 与用户要求差距大, 自主型工艺性较差, 故优化制造过程和设计结构刻不容缓。 本文通过对高中压汽缸的工作状态、 加工方式等方面的深入研究, 提出了先进的工艺方案和设计优化措施,有效减小了各种变形对制造精度影响, 技术先进,经济效益显著。

图1 引进型1 755 MW 核电汽轮机纵剖面图

1 高中压汽缸简介

1.1 设计结构及工作特点

高中压汽缸为合体单层缸, 由上下半、 前后部组成, 前部是高压汽缸, 后部是中压排汽缸,各机型结构接近。 垂直接配面用螺栓连接, 面密封通过封焊内腔接配面实现。 上下半通过中分面上的螺栓把合, 面密封通过螺栓紧力和中分面的平面精度保证。 HP 及IP 蒸汽通道对置, HP 和IP蒸汽进汽口位于缸的中部, 排汽口在两端, 缸内装有隔板、 汽封体、 导流环、 转子等零部件, 转子的支点在汽缸两端的轴承箱上。 工作时, 高中压汽缸通过上半猫爪支撑在轴承箱上, 固定在前后轴承箱上的纵、 横向键与汽缸上的键槽配合。汽缸的轴向定位死点由中压排汽缸下半猫爪上的横向键槽与此侧轴承箱上的横键构成, 汽缸在横向相对于过转子轴线的垂直面自由膨胀, 汽缸在轴向沿机头自由膨胀。 考虑到汽缸处于热态工作,在结构设计方面尽可能做到对称, 汽缸形状及蒸汽进汽口、 排汽口位置的设计充分考虑了热变形因素, 并能在任何热变形情况下保证各接配面密封。 引进型1 000 MW 级高中压汽缸材料为GX18CrMo2-6 低合金钢, 华龙一号、 CAP1400 和1 755 MW 为GX8CrNi12 不锈钢。

1.2 总装状态及支撑方式

总装时, 汽缸下半四只猫爪通过垫片、 平面千斤顶支撑在轴承箱或工艺垫箱上, 缸内装有高压后汽封体、 高压排汽导流环、 高压隔板、 高中压间汽封体、 中压隔板、 中压排汽导流环、 中压后汽封体等零部件, 总装时, 下半承受的外力大,变形也大。

1.3 汽缸尺寸、 重量及形状

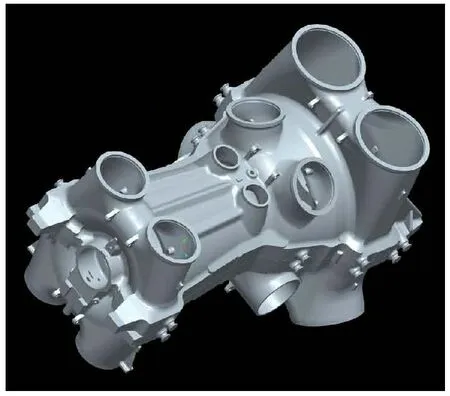

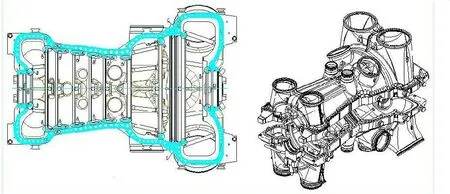

自主及引进型高中压汽缸长×宽×高≈(10 270~11 650)mm×(6 580 ~7 520)mm×(6 950 ~7 490)mm,重242.5~340.4 t,实际略重5%~7%。 图2~4 分别 是1 000 MW 级、1 755 MW、 华 龙 一 号 和CAP1400 高中压汽缸模型,缸的尺寸、重量、结构复杂性与机组功率大小成正比。

图2 引进型1 000 MW 级高中压汽缸模型

图3 引进型1 755 MW 高中压汽缸模型

图4 华龙一号、 CAP1400 高中压汽缸模型

1.4 主要技术要求

(1)中分面、垂直接配面平面度0.05 mm/1 000 mm, 接刀台阶<0.005 mm, 把1/3 螺栓, 间隙均<0.04 mm。 中分面蓝油接触检查方法及要求: ①清洗中分面; ②在上半中分面涂上蓝油; ③合并把紧上下半; ④拆开上半, 检查下半中分面着色情况。 以下结果判为合格: ①无内外贯通, A、 B 区域无贯通; ②下半着色面积≥80%; ③不影响密封的边缘区域无着色; ④在2 个螺栓孔之间和单个螺栓孔周向无贯通; ⑤垂直接配面处的C 区域,如内、 外侧中分面间隙≤0.03 mm, 允许单侧贯通, 但轴向长度须<100 mm, 见图5。

图5 高中压汽缸蓝油接触检查

(2)高压汽缸隔板、 导流环、 汽封体定位面平面度及相互间平行度0.05 mm, 定位面对中分面垂直度0.1 mm; 垂直接配面与相邻隔板定位面平行度0.1 mm。

(3)中压排汽缸垂直接配面对中分面垂直度0.25 mm; 隔板、 导流环、 汽封体定位面平面度0.05 mm, 各定位面对垂直接配面平行度0.1 mm。

(4)上下半隔板、 导流环定位面轴向错位<0.1 mm; 高中压间汽封体定位面(后称定位环)轴向错位0; 高中压后汽封体定位面轴向错位<0.05 mm。

(5)高中压后汽封档同柱度和对中分面位置度为0.1 mm, 其余内孔对中分面位置度和对汽封档同柱度0.5 mm。

(6)四缸接配后, 高中压后汽封档同柱度0.05 mm; 中分面错位<0.02 mm, 按≤0.01 mm 手工修平中分面密封焊缝和错位。

(7)中分面、 垂直接配面粗糙度Ra1.6 μm,隔板、 导流环、 汽封体定位面Ra3.2 μm。

(8)水压试验。

2 高中压汽缸目前工艺方案

高中压汽缸目前实施的工艺方案是中分面分缸加工, 垂直接配面和后汽封档合缸加工。 汽缸来料状态粗加工完, 单面6 mm 余量, 材料是不锈钢的, 没堆焊工序。

2.1 高压汽缸加工流程

来料—划线—加工堆焊面—堆焊—划线—负荷分配, 龙门铣加工中分面各部位、 内腔, 合镗后汽封档—镗床合铣垂直接配面各部位—水压试验—加工收尾—总装。

2.2 中压排汽缸加工流程

来料—划线—负荷分配, 镗床加工中分面各部位—上下半合并—立车加工垂直接配面、 各内孔—水压试验—加工收尾—总装。

2.3 目前工艺方案存在的主要问题

现行工艺方案最大问题是加工变形太大。 考虑到垂直接配面有密封要求, 故上下整体加工。总装时, 按工作状态, 先接下半, 然后扣合上半并接配, 总装与加工刚好相反。

2.3.1 高压汽缸部分工序弊端

(1)上下半同时上龙门铣, 中分面向上, 精加工中分面各部位、 内孔等, 垂直接配面留2 mm 余量, 支撑点与总装不一致。

(2)在地坑钻床合铰中分面锥销孔, 支撑点与总装不一致。

(3)镗床合缸精铣垂直接配面。 当下半按龙门铣支撑方式就位, 把合好上半后, 检查垂直接配面平面度, 下半45°方向约0.2 mm; 整个接配面平面度由约0.1 mm 变大至约0.3 mm, 分析变形原因, 是上半太重使下半变形, 上半变形不大, 现状精铣垂直接配面。 拆开上半, 下半垂直接配面平面度约0.2 mm。

2.3.2 中压排汽缸部分工序弊端

(1)以垂直接配面顶部、 左右三点为支撑点,镗床精铣中分面, 变形方向与总装相差90°。

(2)在地坑钻床合铰中分面锥销孔, 上下半把合前, 中分面最大间隙0.17 mm。 同类缸在龙门铣平放加工中分面, 间隙一般<0.05 mm。

(3)立车工序, 中分面处于垂直状态加工垂直接配面、 内孔等部位。 因汽缸刚性差, 支撑点、压紧点的选择受限, 自重变形方向与总装相差90°, 上下两半间又相互带力, 加上夹紧力作用,精车后拆开上下半, 其垂直接配面平面度较差且与中分面不垂直, 当与高压汽缸接配后, 平面度误差又转移到中分面。

2.3.3 合缸精度

高压汽缸上下半各自与中压排汽缸接配后,中分面会有±0.010~±0.025 mm 平行或交叉错位,此错位和密封焊缝采用手工修平, 蓝油着色检查接触, 最好情况是接近合格。 在个别电厂, 此部位出现过漏汽事故。 总装时, 因支撑点与加工不吻合和加工中的累积误差, 5 种机型的高中压汽缸下半, 中分面挠度为0.85~1.15 mm; 自由状态中分面间隙: 空缸0.6~0.9 mm, 实缸0.8~1.3 mm;定位面最大轴向错位: 空缸0.15~0.2 mm, 实缸0.6~1.2 mm, 中分面锥销孔等值错位。 目前返修错位已列为正常工序。 由于中分面平面度误差和间隙均较大, 当上下把紧后, 间隙虽合格, 但在工作状态下中分面的密封效果稍差。 另外, 由于中分面间隙太大, 使总装工序通流间隙的保证困难, 并大幅增加总装工作量。

3 高中压汽缸组合加工工艺方案

减小加工变形, 提高合缸精度, 确保工作时中分面、 垂直接配面和隔板、 导流环、 汽封体定位面不漏汽和降低加工成本是组合加工考虑的重点。 由于机组工作年限在60 年左右, 故适度提高了高中压汽缸加工精度。 采用组合方式加工中分面、 各内孔等部位后, 与垂直接配面有关的部分技术要求已失去意义, 因为最终有用的是合缸精度。 组合加工还省掉了立车工序。 接配后不便加工的背部管口提前加工, 加工基准为中分面和垂直接配面。 高压汽缸垂直接配面内腔、 中分面、外壁开12×45°焊接坡口, 接配后密封焊。

3.1 工艺装备完善

为满足高中压汽缸组合加工要求, 改造桥式起重机, 改制现有吊具, 添制划线平台, 完善了2台φ125 钻床安装方式。

3.1.1 改造300 t/80 t 桥式起重机

由于高中压汽缸加工过程中需频繁起吊、 翻身, 故对300 t/80 t 桥式起重机进行了改造。 紧邻大钩增加150 t 钩的副小车, 主、 副小车间配不同长度的连杆供起吊中选用, 300 t 钩在中间。 根据在制汽缸重量、 重心、 吊点位置、 厂房高度及相关要求, 150 t、 80 t 钩与300 t 钩的间距分别按5.3 m、 2 m 连接, 80 t 和150 t 钩共用1 套控制系统, 使用时可随意切换。 起重机改造后, 彻底解决了起吊翻身问题, 之后又增加了1 台350 t/200 t桥式起重机。

3.1.2 吊具改制

高中压汽缸上下半为异型件, 生产中的平吊、翻身有相当难度, 为满足起吊要求和节省费用,将现有205 t 和170 t 闲置吊梁分别改制成350 t多功能吊梁和345~400 t 可调通用吊梁。

3.1.3 划线平台的设计

为满足高中压汽缸、 低压内外缸的划线和尺寸检查要求, 添制16 m×9.9 m×0.4 m, 总承重700 t, 水平精度0.05 mm/1 000 mm、 0.2 mm/16 m×9.9 m 的划线平台。

3.1.4 2 台Φ125 滑动式钻床的安装

联接孔、 测温孔、 抽汽孔的加工约占汽缸加工量的50%。 中分面锥销孔合铰、 导柱孔预钻、部分螺栓通孔刮面等工序需在地坑钻完成, 故钻床的安装极为重要。 根据各机型高中压汽缸、 低压内外缸整缸重量、 外形尺寸、 加工部位的具体要求, 兼顾与其他机床的配套能力, 地基承重按20 t/m2设计, 钻床、 地坑、 地面工作台3 个基础按整体设计考虑并采用一次浇筑的技术方案。 钻床对置安装, 中间是地坑, 地坑大小根据机床行程和汽缸外形尺寸设计。 床身基础加高330 mm,立柱加高800 mm, 最大加工高度7.5 m, 见图6。

图6 钻床地坑尺寸图

3.2 高压汽缸组合加工流程

来料—划线—加工堆焊面—堆焊—划线—龙门铣半精铣中分面—镗床精加工垂直接配面各部位—上下半分别与中压排汽缸接配, 垂直接配面密封焊—负荷分配, 龙门铣加工中分面各部位、内腔—钻床合铰中分面锥销孔—镗床合镗高中压后汽封档—水压试验—加工收尾—总装。

3.3 中压排汽缸组合加工流程

来料—划线—负荷分配, 镗床半精铣中分面—镗床精铣垂直接配面各部位—与高压汽缸组合加工。

3.4 组合加工工艺方案优点

3.4.1 工序集中

龙门铣加工中心可通过27 m×9 m×7.5 m 工件, 上下半可同时装夹在工作台上, 并在1 个工位下完成中分面和内腔各部位的加工, 大幅减少辅助时间。

3.4.2 支撑方式统一

下半在龙门铣加工中分面的支撑方式、 负荷分配方式与总装、 电厂安装完全一致。 由于负荷分配与中分面精铣在同一个工位完成, 故水平与负荷完全一致, 总装和电厂安装可以水平为准,省去负荷分配。 上半负荷分配的支撑点为4 只猫爪, 中分面向上或向下均可, 为减小上半在龙门铣加工中分面时的挠度变形, 引进型主支撑点选中压排汽缸猫爪和高压排汽管口, 自主型选高中压排汽管口。

3.4.3 基准统一

下半中心线和中分面是设计、 总装、 电厂安装时的重要基准, 加工中按总装支撑方式并在1个工位下完成中分面、 内孔、 汽封档等部位的加工, 既保证了形位公差要求, 又做到了基准统一。

3.4.4 减小了自重变形

下半中分面是总装基准, 目前加工的下半汽缸, 总装时中分面挠度为0.85~1.15 mm, 此误差给总装精度的保证带来较大困难, 下半组合加工的中分面在总装时是平面。

3.4.5 中分面精度高

龙门铣精铣中分面时, 可利用工件自重定位、夹紧, 汽缸没装夹变形。 选φ315 mm 精铣刀盘加工, 刀盘倾角按0~0.005 mm/315 mm 装一片精铣刀片, 切削参数: ap=0.03~0.04 mm,n=160~200 r/min,vf=400~600 mm/min, 每刀宽度约270±10 mm, 铣完中分面一侧更换刀片铣另一侧, 同时要求刀片磨损量<0.005 mm。 以这种方式加工的中分面平面度<0.015 mm/1 000 mm, 接刀台阶<0.004 mm, Ra0.8 μm。 在执行3.4.6 条合并上下半时,需检查中分面间隙, 要求<0.12 mm, 超差返修。

3.4.6 内孔精度高

龙门铣加工的内孔包括隔板槽、 导流环槽、高中压间汽封档等部位。 精铣中分面后, 装上角铣头和φ650~φ850mm 槽铣刀、 R 刀、 倒角刀,以中分面为基准走圆弧插补加工各内孔。 考虑到实缸状态上下半内孔的轴向错位方向, 下半高压端各内孔含高压后汽封档至定位环的轴向尺寸按下差加工, 中压端各内孔含中压后汽封档至定位环的轴向尺寸按上差加工, 这样可减小实缸状态内孔的轴向错位和返修错位后通流间隙接近中值。上半先精铣中分面, 然后与下半合并, 中分面间隙合格后, 定位环对齐, 实测孔的轴向错位, 然后上半中分面再向上, 铣去错位。 上下半高中压后汽封档只半精加工。 以这种方式加工的内孔对中分面位置度、 定位面间平行度、 定位面相对于中分面的垂直度、 各内孔同柱度等均<0.05 mm。

3.4.7 按总装状态加工中分面定位孔等部位

在钻床地坑,汽缸中分面四角水平≤0.03 mm,按总装状态支撑合铰中分面锥销孔、 预钻导柱孔等部位。

3.4.8 合镗高中压后汽封档

汽缸上下半在镗床固定工作台上就位, 按第3.4.7 支撑、 找平, 以下半汽封档找中心, 允差≤0.01 mm, 调头合镗汽封档。 以这种方式加工的汽封档相对于中分面的位置度、 垂直度、 同柱度、圆柱度等均<0.03 mm。

3.4.9 中分面蓝油接触检查

组合加工的中分面与目前分开加工再接配相比较, 其平面度、 粗糙度、 接刀台阶、 中分面间隙等精度要求均有质的提高, 中分面蓝油接触和密封效果会更好。

3.4.10 水压试验

由于各部位、 特别是中分面加工精度明显提高和内孔的轴向错位明显减少, 故更有利于水压试验一次成功。

4 设计优化建议

四缸结构的高中压汽缸, 如按本文工艺方案加工, 需进行设计优化。

4.1 优化中分面定位孔

根据不同机型高中压汽缸结构差异, 将中分面锥销孔按汽机侧、 电机侧、 定位环、 中压腰部各2 只布置, 原6 只导柱孔减为汽机侧、 电机侧各2 只。

4.2 优化垂直接配面密封焊

原垂直接配面仅内腔和中分面内侧有焊高3 mm 的密封焊。 需将密封焊延至整个中分面和外壁, 焊缝加大至12×45°, 这样可增加汽缸连接刚性,同时阻止垂直接配面螺栓通孔的刮面出现漏汽。

4.3 优化轴向尺寸

以定位环为基准优化轴向尺寸, 继而提高轴向通流精度。

4.4 上下半各自整体设计

公司现有厂房, 机加、 起吊设备及相关工艺装备完全具备高中压汽缸组合加工中分面、 内孔等部位的能力, 又有本文介绍的工艺方案, 比邻的公司浇铸这种不到175 t 的汽缸又无难度, 故自主高中压汽缸可分成上下半设计。 由于无垂直接配面, 缸的重量、 材料费用可降3.5%~5%, 铸造、热处理、 运输等生产过程的费用可降6%~8%, 加工工作量、 加工成本可降约20%, 还可省掉垂直接配面约2.5 t 合金钢紧固件。 通过这样的设计改进, 汽缸的制造成本可降低二、 三百万元。 整缸设计, 还可优化中分面螺栓孔大小及位置, 提高中分面的密封效果。

5 结束语

本文介绍的高中压汽缸加工工艺方案, 能有效保证加工精度, 四缸结构的缸加工成本可降低七、 八十万元。 按照本文观点优化、 铸造、 加工高中压汽缸, 在技术和成本等方面能继续领跑行业, 达到了制造精度高、 生产成本低、 用户满意的效果。