中压蝶阀导致的核电机组满功率孤岛试验不成功原因分析及临时处理措施

邓晓晖 高宏喜

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

1 前言

1.1 核电厂满功率甩厂用电试验

在核电机组运行时, 如果母线断路器打开,机组与外电网失去连接, 交流发电机继续向机组厂用设备供电, 该瞬态称为甩负荷到厂用电。 在核电厂正常运行瞬态中, 从100%额定功率甩负荷到厂用电运行是最为严重的瞬态, 所以该试验安排在很多重要的瞬态试验之后。 特别地, 该试验建立在机组已初步具备综合运行能力的基础上,安排在各系统不同功率平台已进行过稳态试验、机组部分综合性试验之后, 如停机不停堆、 跳堆,50%功率甩厂用电试验等试验。

该试验又称为孤岛运行试验, 也是满功率FCB 试验。 在核电机组中, 该试验不成功, 意味着厂用电不能自给, 这时会引起核岛主泵不能及时供电, 势必造成核岛跳堆。 核电机组的孤岛试验受到很多因素影响, 任何跳机组态在此瞬态工况触发势必会引起跳机。 实际上, FCB 孤岛试验工况时, 机组各瞬态工况参数变化很快, 部分参数偏极端, 可能对各设备也包括汽轮机运行安全产生影响, 一旦触及或超过跳机保护值, 汽轮机就会跳机, 会失去厂用电, 引起核岛非计划跳堆。

跳机的组态有几类, 下面就某百万核电机组在作满功率孤岛试验因汽轮机中压蝶阀导致的试验失败进行梳理分析及采取相应的处理方案, 并对为何要采取这样的处理方案进行详细分析。

1.2 核电机组中压蝶阀功能及特点

本文中要讨论的百万千万级核电汽轮机是由1个高中压合缸、 2 个双分流低压缸依次串联组成的单轴系机组, 汽轮机左右两侧分别设置一个MSR,高排蒸汽进入每个MSR 前均设置2 组中压蝶阀,即单台机组配置4 组中压蝶阀, 见图1。

图1 核电汽轮机中压蝶阀的配置

每组蝶阀由1 台主汽阀和1 台调节阀串联为整体结构。 主汽阀为两位控制, 实现开/关功能,调节阀为连续阀位控制, 实现调节功能。 每台阀门均由独立的操纵机构控制。 中压蝶阀由执行机构驱动, 执行机构为油压开启、 弹簧关闭型式。

中压蝶阀具有2 个安全功能:

(1)汽轮机打闸后切断蒸汽快关中压蝶阀, 避免MSR 及其相关管道的蒸汽继续膨胀做功, 以消除汽轮机超速风险;

(2)打开中压蝶阀, 避免MSR 超压。

基于以上2 个安全功能, 如中压蝶阀在要求快关而不能正常开关或者不能正常开启时就不能达到保护汽轮机和MSR 的目的, 势必会造成汽轮机超速或者MSR 超压, 这样就必须采取预判措施, 汽轮机设计时设置了跳机组态, 见图2。

图2 跳机组态

即当超过2 个中压蝶阀在执行指令延迟超过10 s 时, 汽轮机跳机。 也就是说, 当指令发出快关或开启指令时, 阀位对指令的响应超过10 s 即判断为阀门不能及时关闭或者开启, 这时如果超过2 台阀门同时出现这样的情况, 为保护汽轮机或MSR, 即要逻辑跳机。

2 事故还原

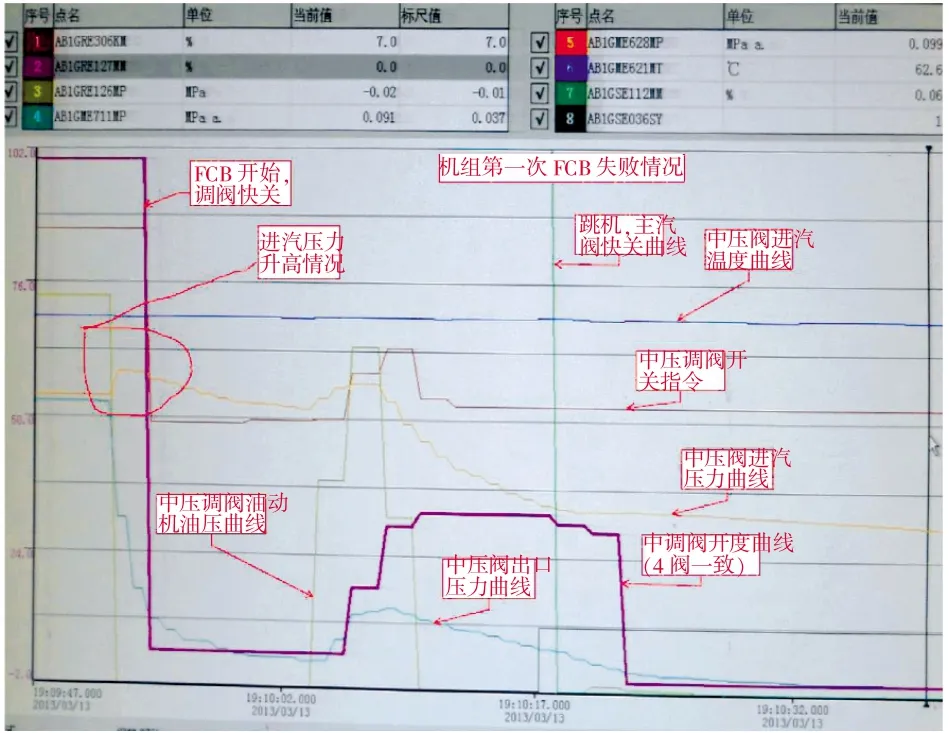

某核电厂在做满功率甩负荷至厂用电试验时,发生跳机跳堆故障, 调取DCS 曲线记录如下:

19:09:50 主控操纵员断开0GEW100KG 试验开始;

19:09:52 超加速信号触发, 高中压调门正常快速关闭, 转速先升后降;

19:10:06 转速达到最低至1 494 r/min, 随着转速下降(最低至1 494 r/min)高中压调门指令增加,高压调门开启至约8%, 中压调门开启至约28%行程(阀门开启角度约18°);

19:10:07 转速升至1 510 r/min, 蒸汽流量指令由21.42%迅速减小至-6.8%, 出现指令与实际阀位偏差超过10%;

19:10:17 阀位偏差持续时间达到10 s, 汽机跳闸;

整个过程中, 阀位控制指令正确响应机组转速偏差, 导致跳机的根本原因是在19:10:07 转速高于额定转速, 系统发出关阀门指令后, GRE 高压阀门正确响应关闭, 中压阀门没有关闭且略微开启, 且通过趋势记录, 4 个中压调门趋势一致,在系统中几乎同时触发了阀位反馈与指令偏差大于10%扰动, 导致跳机。 汽机跳闸切至辅变, 导致3 台主泵均出现转速低报警1RPR161/162/163KA, 叠加P7 信号, 19:10:33 触发反应堆跳堆;进一步检查油动机油压指令发现, 19:10:07 发出关阀指令后, 中压调阀伺服卡已经动作, 油缸内的油压已经降至0 MPa, 正常情况下阀门在弹簧力作用下会快速关闭。 具体见图3。

图3 故障还原曲线

简单地讲, 此工况发生在中压蝶阀的调节阀能够第1 次快速关闭, 在重新开启后为了避免超速需要第2 次关闭时而不能关闭。

另外, 调取孤岛试验前的甩满功率至空载试验情况, 发现阀门曲线反馈与指令也出现超10%,但只发生了7 s, 故未造成跳机事故。

3 事故原因定位

甩满功率至空载试验的成功前提下, 排除逻辑上的设置不会造成中压蝶阀不执行指令的事实,所以问题应该在阀门本身, 居于以下依据(由图3上查询数据可知):

(1)机组甩负荷后中压蝶阀的调节阀首先关闭,在二次开启过程中开启油压异常升高, 中调门油压0-6.24-9.94-7.61 MPa, 稳定后的油压是静态相同阀位(0-1.2-2.8 MPa)对应开启油压的数倍;

(2)对于中心轴蝶阀, 在相同载荷下作用下,蝶阀在相同阀位下, 开启和关闭的轴承摩擦力矩接近;

(3)在机组跳闸, 主汽门快速关闭, 调节阀前蒸汽作用的载荷减小后, 调节阀自行关闭。

基于以上分析, 回到阀门本身上来:

(1)中压蝶阀的机械动作原理

中压蝶阀在蒸汽环境动作时, 受油动机的液压驱动力矩、 弹簧驱动力矩、 阀板偏心安装的蒸汽力矩和阀板重量力矩、 阀轴转动轴承/轴封摩擦力矩等作用。 其中油动机的液压驱动力矩: 是阀门开启的驱动动力; 弹簧驱动力矩: 是阀门关闭的驱动力矩; 阀板偏心安装的蒸汽力矩和蝶板重量力矩: 由于阀蝶板转轴安装在蒸汽管道中心线上方, 下半蝶板受上游蒸汽压力大于上半蝶板受到的蒸汽力, 同时蝶板的转向设计为上半蝶板开启方向为蒸汽流动方向, 因此该部分的力矩总是促进阀门的关闭(助关); 而阀轴转动轴承/轴封摩擦力矩总是阻碍阀门运动(开启和关闭)。

(2)中压蝶阀在FCB 工况的工作原理

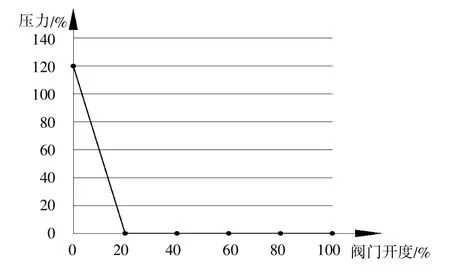

此工况中压主汽阀始终保持全开, 中压调节阀快关后逐渐开启以控制汽轮机转速与负荷。 中压调节阀应满足在最大压差下重新开启、 关闭的需要。 甩全负荷至厂用电工况开始时, 中压调节阀快关, 下游压力很快趋近于真空, 但是上游压力保持不变或略有增加, 阀前压力最大可达120%额定压力, 厂用电稳定运行时阀前压力1~2 bar,在中压调节阀重新开启期间, 压降和阀门开度的关系见图4。 因此中压蝶阀的调节阀在此工况参数变化很快, 调节阀表现为持续不断执行开启和关闭命令, 这样可以将汽轮机转速调节趋近并最终稳定于1 500 r/min, 同时保证厂用电所需蒸汽量。

图4 快关后二次开启时压降情况曲线

(3)力学分析

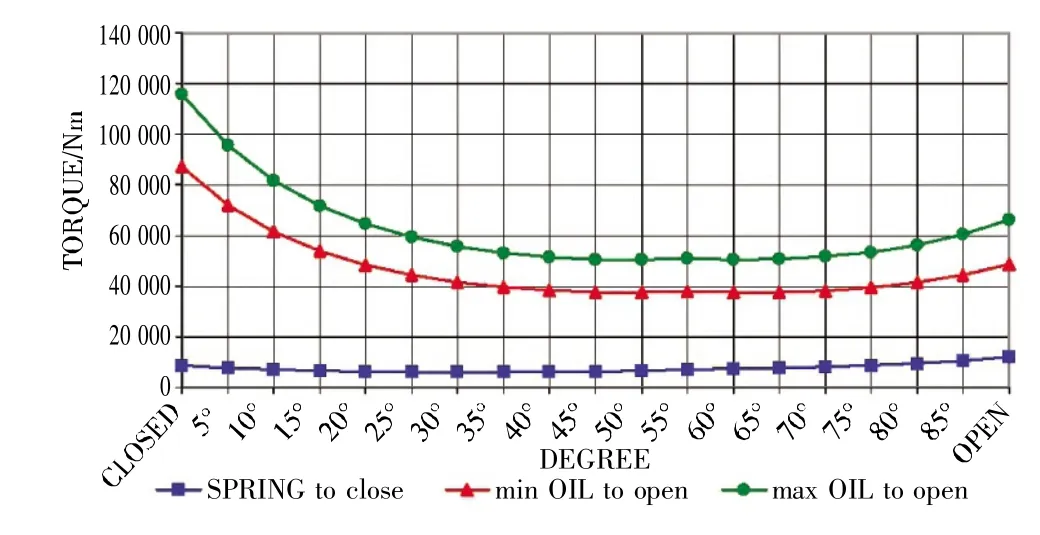

油动机的液力矩满足设计要求, 同时, 在瞬态试验中阀门的重新开启过程中, 阀门可以开启,说明液压驱动符合设计并满足使用需求; 弹簧驱动力矩有工厂试验数据表面实际弹簧力矩在各个阀位都大于阀门的设计关闭力矩, 更有利于阀门的关闭; 阀板偏心安装的蒸汽力矩和阀板重量力矩, 统称为偏心助关力矩(总是促进阀门的关闭):由于蝶板的蒸汽压差和力矩有效力臂都与蝶板的开度角有直接关系, 偏心助关力矩在阀门全开位置(压差最小)非常小, 在阀门全关位置(压差最大)最大, 因而阀轴转动轴承/轴封摩擦力矩, 统称为摩擦力矩(总是阻碍阀门开启和关闭): 摩擦力矩同蒸汽压差导致的摩擦压力有直接关系, 在阀门全开位置, 碟板的蒸汽压差最小, 摩擦力矩最小; 在阀门全关位置, 蝶板的蒸汽压差最大, 摩擦力矩最大。

从厂家调阅阀门设计数据, 力矩曲线见图5,与阀门的机械动作原理分析相符合。

图5 中压蝶阀理论力矩曲线

另外, 通过阀门厂家提供的力矩数据发现在阀门开度18°左右时, 设计余量最小, 特别是冷态情况下开启力矩余量只有1.4 左右, 关闭余量3.4。这个与实际情况相符合, 由此可见: 阀门在开度30%(角开度约20 度)前后区域, 摩擦力矩超过偏心力矩和弹簧力矩, 导致阀门拒动。

4 临时处理方案及评估

基于以上事实及分析, 基本可以确定阀门开关力矩在阀门小开度的时候余量不足。 但是要在一个月左右(机组小修时间窗口)完成对阀门的最终改造基本不可能, 现场及业主的情况及要求是本试验成功后就立刻进入168 试运行并商运, 所以如果能基于现状进行科学的分析判断并且采取合适的措施, 那么在保证机组运行安全且不影响机组商运推进的前提下, 将阀门改造的时间改在其他窗口将能为业主带来效益, 同时也将验证机组在其他方面的各项指标。

虽然已经确定是阀门的原因, 但是机组在甩全负荷试验时都是正常的, 且机组从并网到满功率运行均没受到阀门影响, 只在FCB 试验工况失败, 所以是否在FCB 工况时阀门处于拒动的临界状态? 只要实施一定措施, 这个临界状态是可以克服并不会在FCB 工况造成跳机呢? 再来进一步分析:

(1)故障状态的复原结果计算分析:

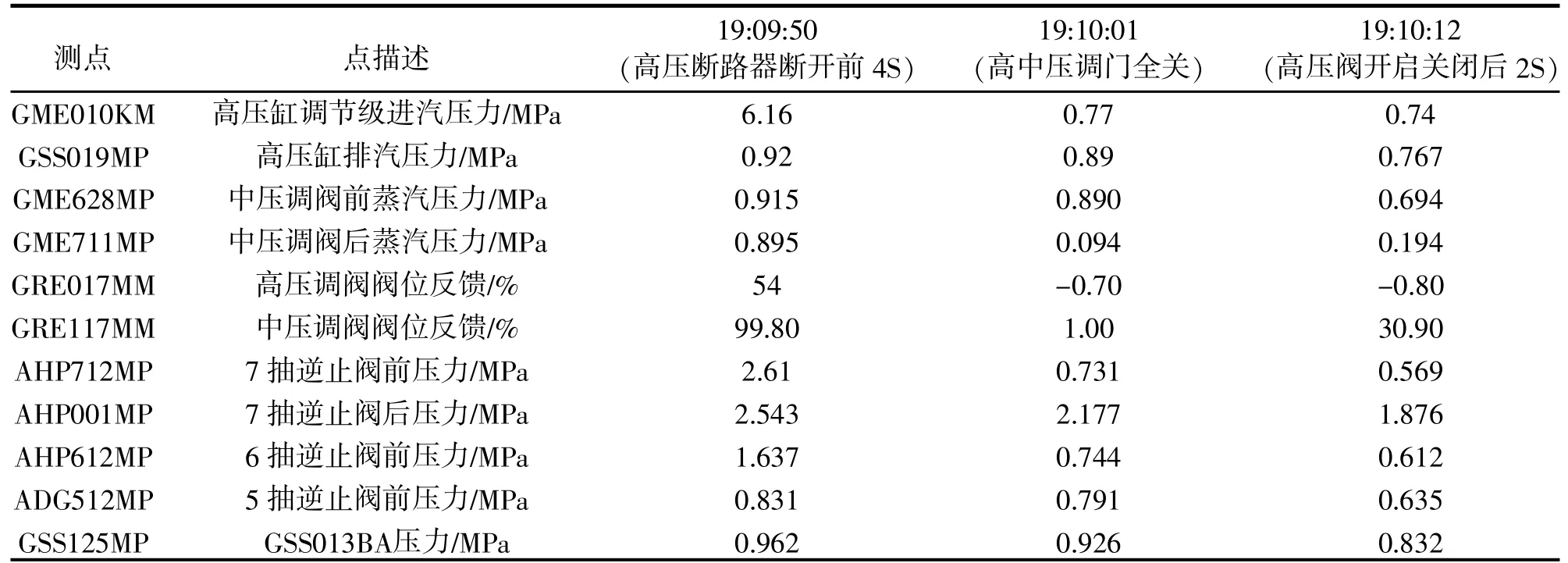

从FCB 试验工况调阅数据, 相关现场DCS 实测数据见表1。

表1 从FCB 试验工况现场实测数据

从该表可知高压调节阀关闭后机组继续带厂用电61 MW、 超速至1 515 r/min 运行, 经检查各压力测点及变化趋势, 初步排除逆止阀泄露可能,因此只需分析中压蝶阀。

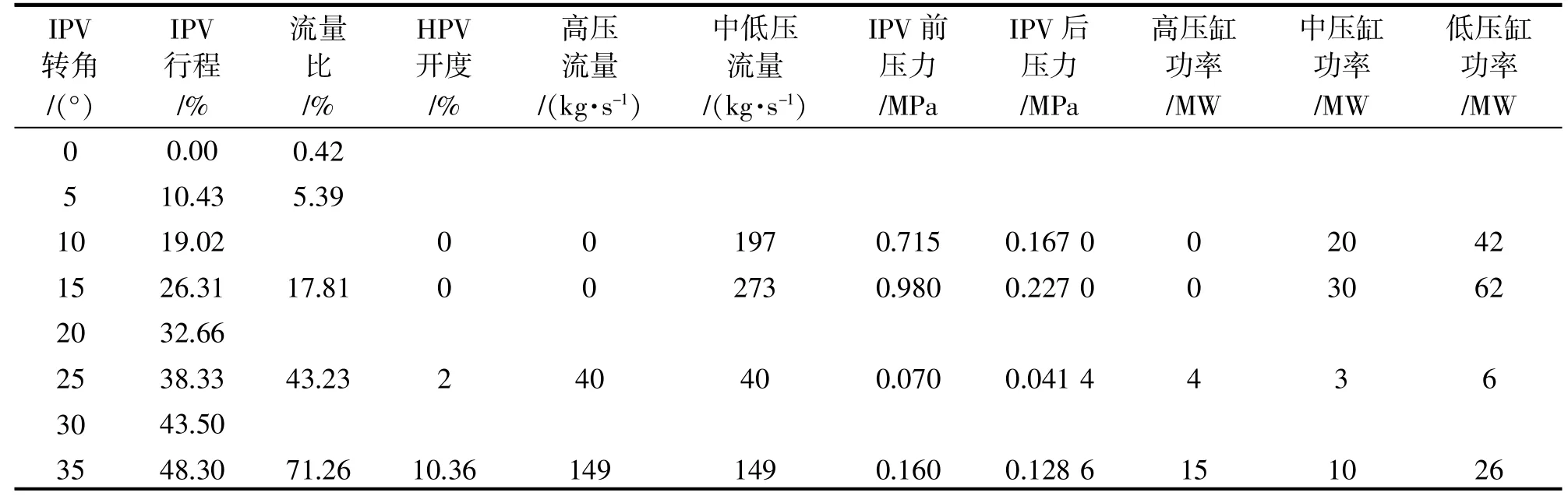

从汽轮机的通流计算结果推算, IPV (中压调节阀)及HPV(高压调节阀)不同开度时, 瞬态功率分布情况见表2。

表2 中压蝶阀不同阀位机组对应数据

当时中压调节阀开度约28% (阀碟角度约18°), 维持汽轮机带厂用电60 MW 运行, 需要约197 kg/s 的蒸汽量, 中压阀前压力约0.715 MPa,计算结果和现场数据相当。 然后计算FCB 工况第二次超速过程: 实际过程中, 带厂用电负荷、 在中压调节阀开启28%时飞升到1 534 r/min, 计算分析可得平均功率值约83 MW,与实际测得的飞升时中压阀前压力(约0.915 MPa)吻合。 具体见表3。

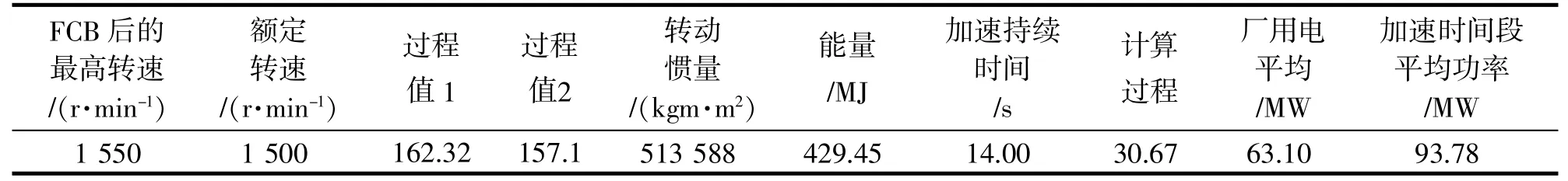

表3 FCB 工况二次转速飞升至1 534 r/min 数据

假定在没有改善中压控制的前提下, 从能量平衡估算, 在甩全负荷带厂用电时中压阀的开度仍维持28%行程(阀碟角度18°), 这时在14 s 内汽轮机转速飞升到1 550 r/min, 需要在加速时间段维持平均功率大于93.78 MW, 见表4。

表4 FCB 工况二次转速飞升至1 550 r/min 数据

此时的中压蝶阀前压力大于0.98 MPa, 对比本次运行的实测值0.89 MPa 可以判断这种情况不可能出现。

另外, 根据调试部门测定的输入, MSR 所有疏水箱最大闪蒸水量m约为12 t。 由于二次超速时汽轮机已跳机, 不额外进汽, 则假设闪蒸蒸汽能使得汽轮机二次超速转速达到1 545 r/min, 此时厂用电63 MW, 按表3~4 的计算, 同理可算得汽轮机平均功率P约为90 MW。 此时按12 t 水总能量Q与平均功率P之间的关系, 即可以计算出运行时间,t=Q/P=m·(h1-h2)/P, 其中h1为高排焓值2 486.59 kJ/kg,h2为低排焓值2 327.92 kJ/kg, 则求得t=21 s, 保守取见取30 s。 即闪蒸蒸汽可维持转速飞升时间30 s。 如转速飞升超过1 545 r/min且超过30 s 时手动跳机可保证机组安全。

最后回到试验时阀门开度对汽轮机的保护措施上来进行评估:

(1)当阀门开度过大, 例如超过50%开度, 说明中压进汽量会很大(虽然二次开启实际过程中的情况下不会出现), 这个时候超速必将继续升高,可能超过1 550 r/min。

(2)在二次超速要求关闭的情况下, 高压调节阀正常是已经关闭的, 这个时候中压调节阀的进汽完全靠MSR 闪蒸蒸汽。 根据前面的分析, 在28%开度飞升到1 550 r/min 已是不可能, 如果中压调节阀继续开启>28%开度,高压调节阀势必开启, 这个时候MSR 闪蒸将消失, 压力下降, 汽轮机转速和功率将由高压调节阀主导(中压调节阀进汽≤高压调节阀进汽), 按计算中压调节阀开度38.33%时, 功率才13 MW; 开度48.3%时, 功率51 MW; 开度57.19%时, 功率76 MW。

综上两点, 将逻辑点设置在35%~50%即可,但考虑到调节时可能阀门有偏差, 最终建议设置在45°。

于是, 将逻辑进行修改, 见图6。

图6 跳机组态逻辑修改

5 临时处理方案的实际验证

基于以上的临时处理方案, 即在不对中压蝶阀进行改造的前提下, 修改保护逻辑, 由原逻辑改为: 在中压调节阀同时满足“开度指令低于45%” 及“实际阀位低于45%开度以下”, 2 个以上中压调节阀出现实际开度与开度指令偏差超过10%时, 不跳机, 同时增加手动干预值: 如FCB试验时, 二次飞升转速超过1 545 r/min 且持续时间超过30 s, 则手动打闸停机。

一切就绪后, 第二次满功率FCB 试验按上述逻辑执行, 试验成功, 试验曲线如图7 所示。

图7 FCB 试验成功时各曲线

从图7 中的第二次FCB 试验曲线可以得出以下信息:

(1)汽轮机第二次转速飞升达到1 534 r/min,低于后面设定的1 545 r/min 跳机转速, 无需跳机;

(2)4 台中压调节阀均在开度约28%(角度18°) 左右, 在汽轮机二次超速要求关闭时与关闭指令发生了延迟, 延迟达到14 s, 即超过了10 s,如按原逻辑是要跳机的;

(3)试验也再次验证了中压蝶阀在低开度时拒动(力矩不够), 后续需要整改;

(4)完美地验证了临时措施之前的各项分析及对FCB 试验瞬态的简化计算推理。