汽轮发电机组转子热弯曲振动的诊断方法探究

尤国林 黄令

(东方电气集团东方汽轮机有限公司, 四川 德阳, 618000)

0 研究背景及意义

在热不平衡作用下, 转子会形成热弯曲, 这是当前汽轮发电机组较为常见的一种振动故障[1]。学者们通过构建模型的方式对转子热弯曲的形成机制及其振动特性等方面的研究较多, 对于转子发生热弯曲故障的反向求解研究较少, 本文基于工程实际, 探究面向一般电厂工程技术人员, 可适用于电厂汽轮发电机转子热弯曲振动故障的诊断方法。

1 汽轮发电机组转子热弯曲振动诊断思路

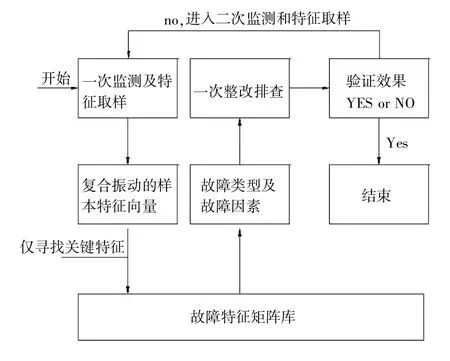

基于现场机组启动能耗费用、 振动安全以及工程周期等考虑, 在电厂机组冲转次数有限的情况下尽可能收集最多故障参数, 根据监测到的相关振动特征或现象去逆向比对转子热弯曲的特征数据库, 对机组的热弯曲故障类型进行最大可能匹配和定性, 然后基于某一类故障或某类诱因而展开的故障树, 通过特定的条件响应试验去正向地进一步排除和精确查找故障因素, 最后制定和实施相关处理方案并进行最终效果验证。 该故障诊断思路流程见图1。

图1 汽轮发电机组转子热弯曲振动的诊断思路流程

根据故障诊断流程图, 需提前对汽轮发电机组转子热弯曲故障进行振动特性的提炼, 构建特征数据库, 并对各类转子热弯曲的诱因绘制完整的故障树, 以及总结一些常用的条件试验方法。

2 转子热弯曲振动特征库的构建

2.1 转子热弯曲振动的特征量选取

根据转子热弯曲振动的特性[2-3],结合工程现场实际参数收集的可操作性, 确定汽轮发电机转子振动的13 个特征量: 频谱特性、 相位稳定性、 轴心轨迹特性、 冷态与热态启动的对比特性、 振幅与提高蒸汽温度相关度、 振幅与升速相关度、 振幅与定速相关度、 振幅与升负荷相关度、 振幅与定负荷相关度、 降速振幅与升速振幅对比度、 停机偏心值、 振动与励磁电流的相关度、 振动与电机冷却介质温升的相关度等。

此13 个特征量, 组成一组向量, 定义为A,即A=(a1、a2、a3、a4……a13)。

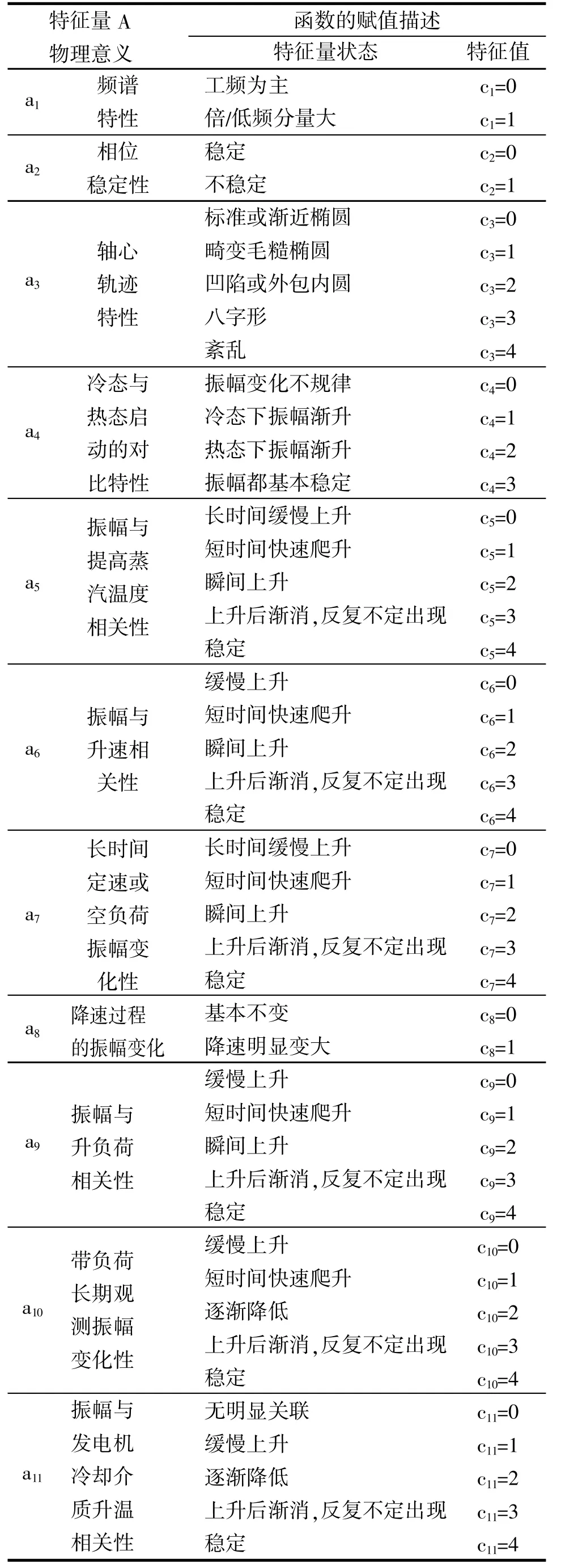

2.2 转子热弯曲振动特征量的数值化规则

根据工程案例或经验, 对13 个振动特征量的不同状态或者与相关物理量的敏感状态程度予以标记, 并从0 开始进行整数赋值, 得出转子热弯曲振动特征量赋值规则表, 见表1。

表1 汽轮发电机转子热弯曲特征量赋值规则

续表1

2.3 转子热弯曲振动特征数值库

根据诱因类别, 汽轮发电机转子热弯曲振动故障可分动静碰磨、 转子材质不均匀、 转子残余应力过大、 转子中心孔进油、冷水(汽)冲击、 加热不均匀、 转子平衡面不当致柔性蠕变弯曲、 转子热态静置弯曲、 发电机匝间短路、 发电机冷却系统故障、 发电机气隙不均匀等。 按前述的振动特征量赋值规则, 对各类转子热弯曲进行赋值后,得到转子热弯曲振动特征库数值库, 见表2。

表2 汽轮发电机组转子热弯曲振动特征数值库

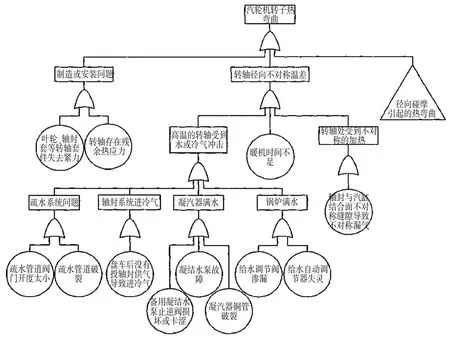

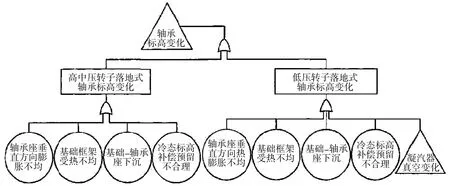

3 转子热弯曲振动的故障树绘制

汽轮机发电机组的转子热弯曲故障数的绘制遵循从上而下, 层层细分的原则,根据相关理论的故障诱因列举所有可能, 绘制故障树如图2~4 所示, 其中图2 是故障树主层, 图3~4 是对主层中的径向碰摩、 轴承标高变化的支层拓展, 主层中的真空低、 上下缸温差大等仍可继续进行支层拓展, 因篇幅所限不再一一列举。

图2 转子热弯曲振动分析故障树

图3 转子热弯曲振动故障树拓展1

图4 转子热弯曲振动故障树拓展2

4 基于故障树的条件试验方法归纳

在汽轮机发电机组某一确定类型的转子热弯曲正向精确诊断中, 基于故障树中特定类型分支,可针对性的设定输入条件, 根据响应特点逐一对应验证故障要因, 以便确定整治方案。

常用的条件试验方法归纳如下:

(1)定速暖机或低负荷暖机

定速暖机或低负荷暖机主要是观测振动与时间的相关性, 确认振动是否稳定。 此时一般保持蒸汽参数、 转速、 负荷、 油温、 真空等参数均不变的情况下, 观测振动的振幅、 频率、 相位、 轴心轨迹等变化情况, 区分出疑似转子热弯曲的质量不平衡故障等。 图5 是轻微碰摩情况下, 机组在特定负荷下维持25 h 的振幅观测趋势。

图5 定负荷条件下观测振幅随时间变化趋势

(2)变负荷试验

变负荷试验适用于判定联轴器是否松动、 汽缸和转子的相对胀差变化对轴向碰摩的影响、 通流径向间隙的变化对径向碰摩的影响等。

(3)变进汽参数试验

变进汽参数, 可以检验汽轮机组在不同压力、温度、 流量下的轴向推力、 汽缸和转子的相对胀差变化对轴向碰摩的影响、 通流部分径向间隙的变化对径向碰摩的影响。

(4)变真空试验

真空大小会影响缸体变形、 轴承座的标高、通流部分径向间隙。 通过改变真空可以测试缸体垂直向上的绝对位移以及轴颈在轴承中的静态位置, 通过实验可协助进行多项故障的分析和判断。

(5)变发电机电气参数试验

通过变励磁电流试验, 改变有功无功功率、发电机冷却介质等实验, 可以很好验证由于匝间短路、 电磁振荡以及由此导致的转子热弯曲。

(6)结构变更的专项试验

根据需要, 实施局部试探性试验, 如优化轴承结构参数试验、 优化支撑刚度试验、 优化支撑刚度激振试验、 优化轴承标高试验等。

5 逆向定性-正向精诊的诊断实施

根据前述汽轮发电机组转子热弯曲的诊断思路构建该类型振动的特征数值库、 故障树及二次正向精诊的试验方法, 分别建立图6~7 所示的逆向定性和正向精诊的诊断流程图。

图6 转子热弯曲振动逆向定性诊断流程

图7 转子热弯曲振动正向精确诊断流程

6 转子热弯曲诊断的工程实例应用

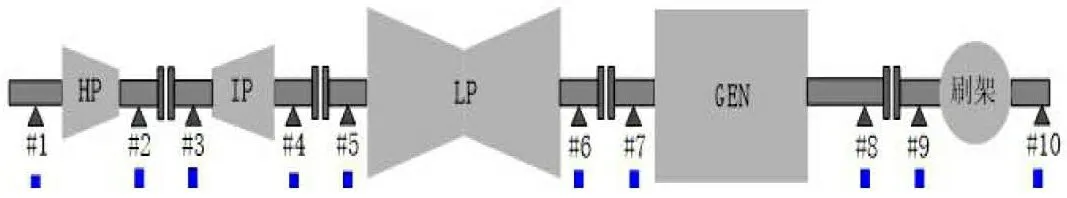

某电厂扩建350 MW 工程5#新机首次并网带负荷时反复存在6#轴振超标问题而被迫停运, 该机组轴系结构见图8, 以下基于特征库和故障树的逆-正结合方法进行诊断。

图8 电厂5#机轴系结构示意图

6.1 振动特征提炼及故障逆向定性

针对机组振动情况, 调取调试期间各轴振的振幅历史数据, 分析振动故障存在的特点:

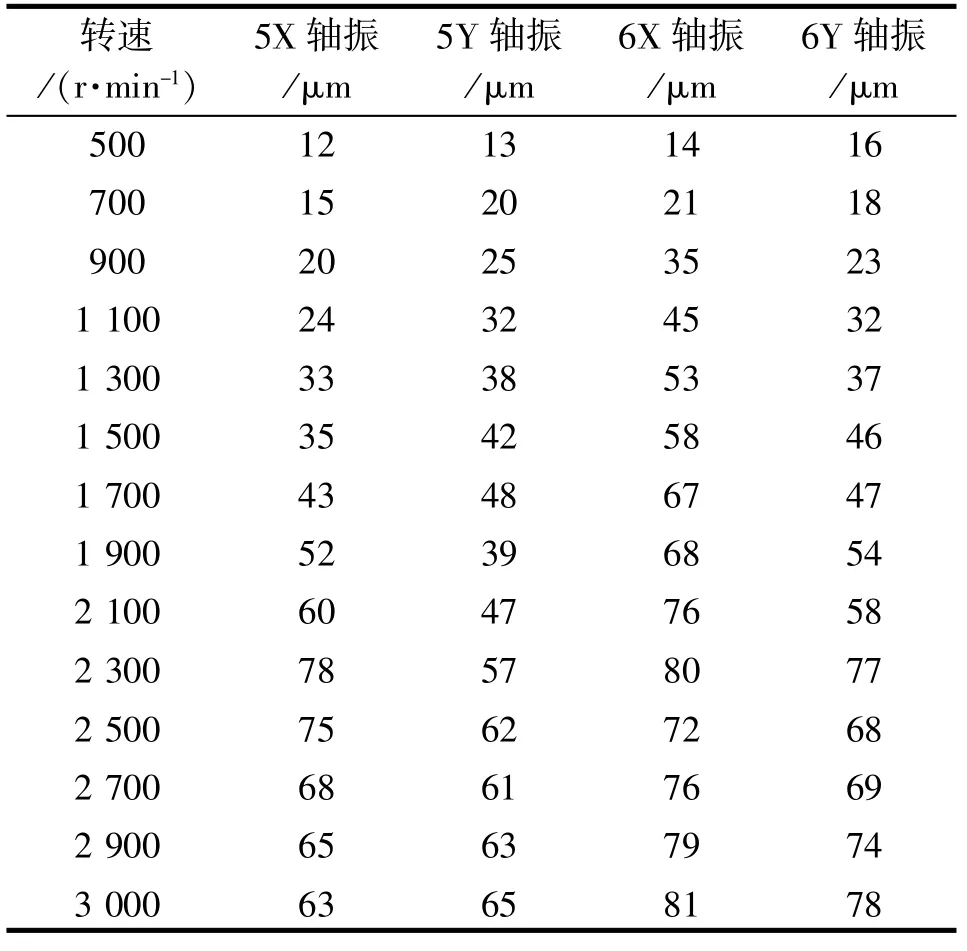

(1)随着汽轮机转速的升高, 5X、 5Y、 6X、 6Y振幅不断上升, 见表3 所示。

表3 升速过程中5~6 号轴振幅值情况

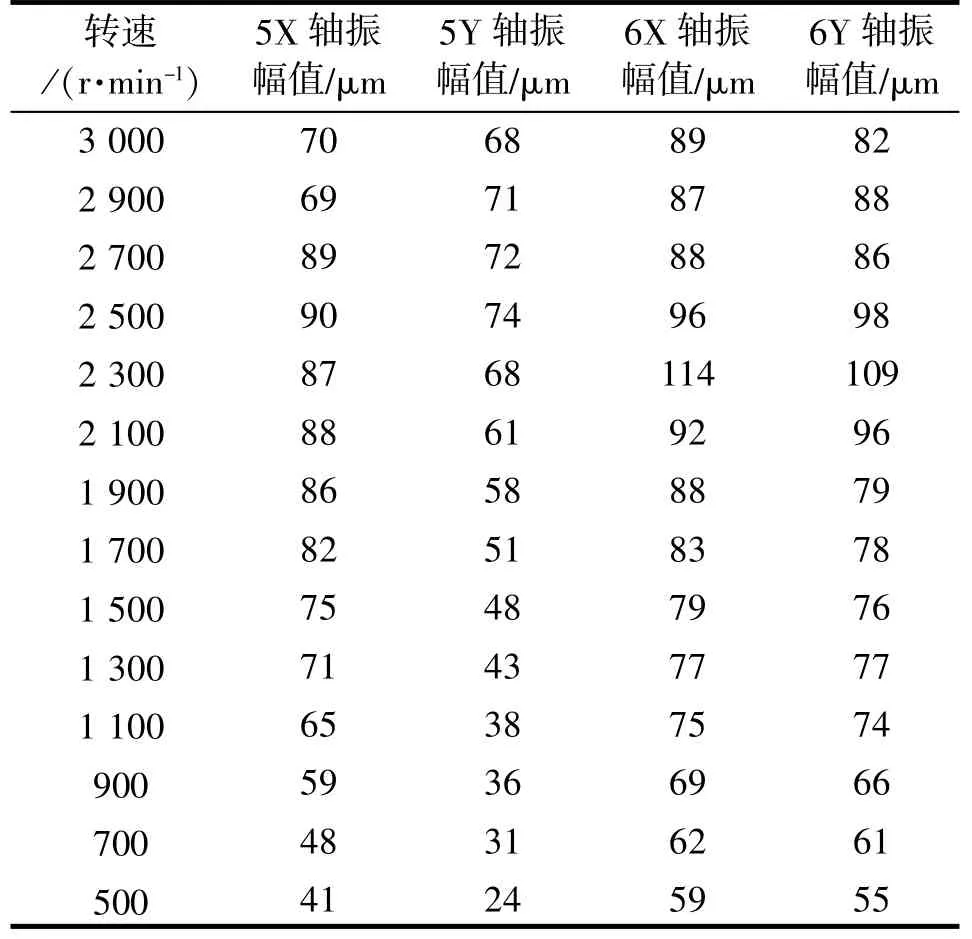

(2)降速时5X、 5Y、 6X、 6Y 振动明显比升速同一转速振动大, 升降速振动不可逆, 见表4。

表4 降速过程中5~6 号轴振幅值情况

(3)随着负荷升高, 5X、 5Y、 6X、 6Y 测点振幅都升高, 负荷稳定时, 5X、 5Y 振动幅值逐渐降低, 而6X 振幅一直上升至157 被迫停机, 见表5。

表5 带负荷时每小时监测5~6 号轴振幅值情况

(4)轴振平稳, 热膨胀、 胀差、 轴位移、瓦温、真空、 主汽参数、 轴封参数、 真空等均无异常。

根据上述症状分析, 按振动特征量的赋值规则进行赋值, 得:

对比转子热弯曲振动的特征数据库, 确认动静刚性碰摩特征与之吻合, 因此将故障类型定性为转子热弯曲, 诱因为汽机转子发生持续性碰摩。

6.2 正向条件试验分析和精诊定论

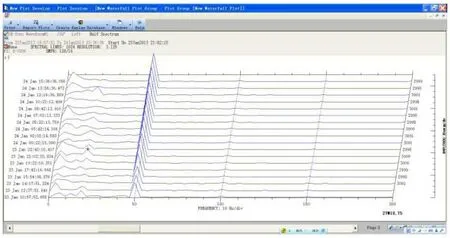

鉴于碰撞强迫振动与碰摩热弯曲强迫振动存在相似性, 制定的条件实验方案为: 架设本特利监测仪器, 再次冲转、 定速、 带负荷, 监测轴系各轴承振幅、 分频、 相位, 观察波特图、 时域图、瀑布图等, 监测结果及分析见表6~8, 图9~11。

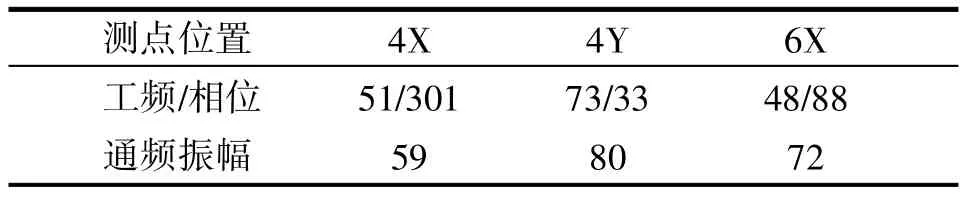

表6 定速3 000 r/min 时5~6#轴振μm

表7 定速3 000 r/min, 40 min 后4, 6#轴振μm

表8 250 MW 负荷稳定运行时5~6#轴振μm

图9 升速过程中6X 轴振趋势图

图10 带负荷过程6X 轴振趋势图

图11 带负荷过程6X 轴振瀑布图

根据监测数据, 分析: 机组定速3 000 r/min稳定运行后各轴振都在优良范围内, 5 X、 5Y 轴振工频相位反映工频振动曾反向涡动; 机组带负荷后, 6X 基频振动幅值增大最多, 在机组带270 MW 负荷时达104 μm; 带负荷后主要是6X 轴振超标较多, 需要处理。 机组负荷稳定一段时间后,6X 轴振工频分量变化较小, 可以采用动平衡措施进行补偿, 减小工频振动幅值。

6.3 方案实施和效果验证

机组负荷稳定一段时间后, 6X 轴振工频分量变化较小, 相位也比较稳定, 采用现场热态动平衡补偿来减小工频振动幅值: 6#低压平衡槽75°加重400 g, 5#低压平衡槽255°, 加重质量400。

经处理后, 再次监测6X 升速轴振趋势图、 升速及带负荷轴振瀑布图, 见图12~13。 可见, 升速压轴振6X 从2 100 r/min 开始随着转速升高的同时, 工频振动大小逐渐减小, 带负荷过程工频振动降低, 最终机组总通频振幅控制在合格范围内, 处理的效果较好。

图12 带负荷过程的6X 轴振瀑布图

图13 带负荷过程的6X 轴振瀑布图

7 结论

基于工程实际需要, 探究汽轮发电机组转子热弯曲振动故障诊断中所运用的一种先逆向定性后正向精诊的诊断方法, 该方法运用于某电厂扩建的1 台350 MW 汽轮发电机组振动故障分析,验证了工程指导可行性, 同时该探究过程中得到几方面的分析成果:

(1)确定了转子热弯曲逆向定性诊断及正向精诊的诊断流程。

(2)提炼出汽轮发电机组转子热弯曲故障的系列振动特征物理量, 并建立特征量的赋值规则。

(3)构建了转子热弯曲振动的特征数值库。

(4)绘制了转子热弯曲振动故障树,细化诱因。

(5)归纳出基于故障树的常用正向精诊实验。

(6)工程实例运用成功解决了转子热弯曲故障。