重型自卸车疲劳寿命分析*

冯博 贾素梅 冯国胜

(1,河北建投交通投资有限责任公司;2,石家庄铁道大学机械工程学院)

重型自卸车主要用于铁路和公路修建、农田建设、水利建设等,且使用量逐年增加,作为露天施工所必需的专用车辆,由于路况较差、超载现象严重和仿真分析工作的欠缺等原因,国产的多轴重型自卸车(推力杆)不同程度地发生裂纹、弯曲甚至断裂的故障[1-3],为改进产品设计,很有必要进行重型自卸车疲劳寿命分析。

文献[4]建立了车架三维有限元模型,通过传感器获取板簧处的载荷谱,对车架进行了振动疲劳寿命分析。文献[5]根据自卸车的实际情况,采用C级路谱作为输入,得到车架的载荷谱,预测了SF33900型电动轮矿用自卸车及其焊缝的疲劳寿命。文献[6]针对某型半挂牵引车车架局部出现裂纹或者断裂现象,首先对该车架进行了建模和有限元静态特性分析,然后定义了特定的时间载荷序列数据和材料参数,选用了S-N疲劳设计和静态疲劳分析方法,利用疲劳分析软件nCode Design-Life对该车架进行疲劳可靠性分析。目前大多数文献对车架的寿命分析都没考虑钢板弹簧和减振器的非线性因素的影响,且忽略了在实际使用中极易破坏的多轴重型自卸车车架的传力部件推力杆。

1 车架力学特性分析

某三轴重型自卸车的主要参数如表1所示,使用Ansys软件建立的车架有限元分析模型如图1所示,该模型考虑了钢板弹簧的非线性及易损部件推力杆。其中车架采用壳单元而钢板弹簧及推力杆采用实体单元建模。货物、发动机、驾驶室的质量在相应位置建立质量单元。

表1 整车参数表

图1 整车车架有限元模型

1.1 钢板弹簧迟滞特性

为了合理利用计算资源,建立钢板弹簧的1/4模型。实体单元采用solid45单元,接触单元采用TARGE170(三维目标单元)与CONTA173(三维8节点面接触单元),建立的有限元模型如图2所示。

图2 钢板弹簧有限元模型

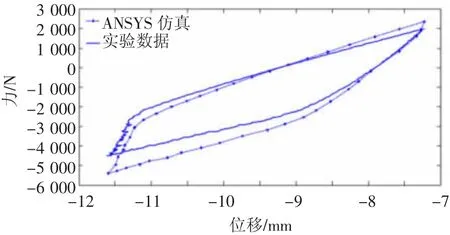

建模时,首先给螺栓中心孔施加竖直向下10 mm的位移载荷,使各板簧处于接触状态来模拟板簧装配,写入载荷步文件;在顶部板簧端部施加幅值为3 mm频率为3 Hz竖直向下的正弦位移激励,为了便于收敛及节约计算资源,打开自动时间步,控制子步数[7]。采用JMZX-30X综合测试仪测试板簧迟滞特性,如图3所示。对实际钢板弹簧施加相同激励得到位移载荷曲线与仿真所得位移载荷曲线,如图4所示。钢板弹簧在垂向加载、卸载时,沿着纵向方向滑动,片与片之间产生黏性摩擦力,刚度特性曲线基本是两条斜率不同的直线,可知钢板弹簧存在迟滞非线性,计算刚度约6 335 N/cm,与厂家所给参数基本相符。

图3 板簧迟滞特性测试

图4 板簧迟滞特性曲线

1.2 整车静力学分析

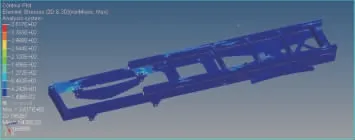

自卸车的工作状况主要有:水平弯曲工况、扭转组合工况、举升工况、上下坡工况、制动工况等。其中水平弯曲工况为最常见工况,而弯扭组合工况为工作最恶劣工况,因此文章着重分析扭转组合工况下的车架强度。这里用一轮悬空来模拟弯扭工况。在弯扭组合工况下,通过分析计算的车架应力云图如图5所示,最大应力值为381 MPa,位于车架前板簧与吊耳连接处及推力杆处。

图5 弯扭工况车架应力云图

1.3 车架模态分析

为建立车架的刚-柔混合仿真模型,需要进行模态分析,求得自卸车的各阶固有频率和模态振型,以便生成车架的MNF文件(模态中性文件)。表2示出固有频率。

表2 整车模态频率

从表2可以看出,车架的1阶模态频率-3阶模态频率(4.8~2.9 Hz),与路面对汽车的激振频率范围比较接近,有可能发生整体共振现象,加剧推力杆的损坏。

2 整车刚柔耦合动力学分析

2.1 三维路面模型

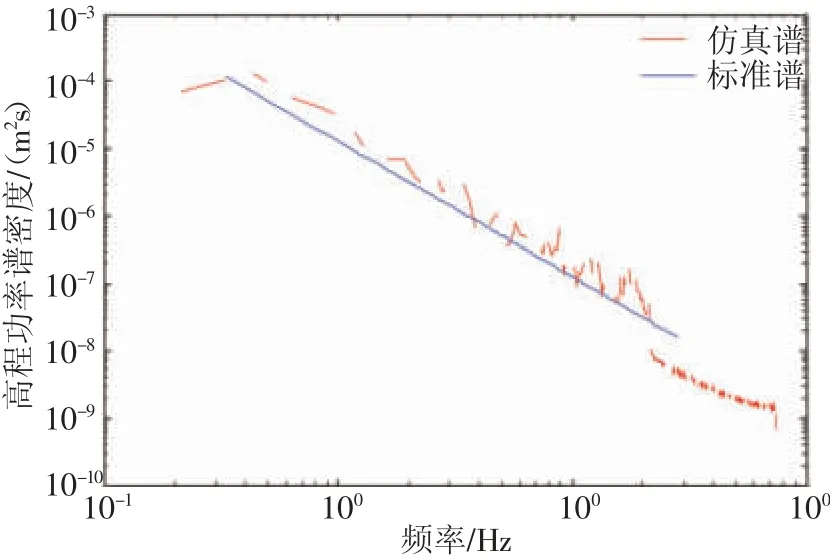

三维虚拟路面谱的建立采用谐波叠加法,当自卸车的常用车速为10 km/h时,将其转化为时域内路面不平度信号,使用welch算法计算其功率谱密度,如图6所示。从图6中可知仿真出的三维路面与标准路面谱功率谱有较好的吻合度,可以较好地模拟C级路面的实际状况[8]。

图6 C级路面仿真谱与标准谱对比

2.2 整车动力学模型

在ADAMS/CAR中建立整车动力学模型,其包括前悬架总成、平衡悬架总成、车体总成、轮胎总成、驾驶室总成、发动机总成、转向系总成。其中钢板弹簧、减震器、轮胎均为非线性部件,并且车架的刚柔形式对车架载荷时程曲线获取影响较大。

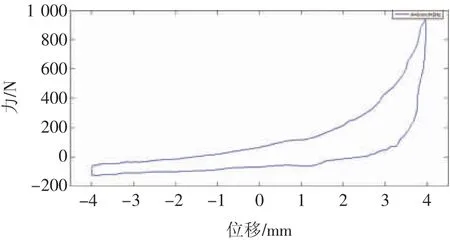

该自卸车后悬架采用的是平衡悬架,通过离散梁法构建钢板弹簧模型,将其与悬架组合生成平衡悬架,如图7所示。前悬架中的减震器阻尼具有非线性,采用弘达HT-911型动态材料实验系统测试减震器特性如图8所示,对其施加振幅为5 mm,频率为2 Hz的正弦位移激励,测试得到其特性曲线如图9所示。

图7 平衡悬架模型

图8 减震器阻尼特性测试

图9 减震器阻尼特性曲线

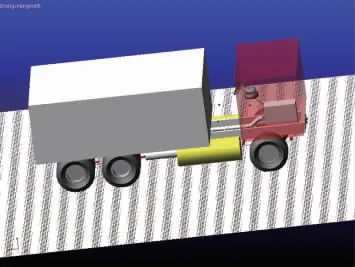

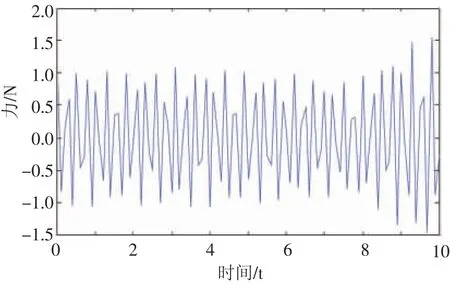

轮胎采用PAC2002轮胎模型,适用于轮胎的耐久性分析。在adams/car中,将ansys得到的车架MNF文件替换原来的刚性车架,将前面生成的C级三维路谱编程生成ADAMS/CAR的路谱文件,最终得到车路模型如图10。使用ADAMS/CAR仿真软件,通过计算导出前、后悬架处的载荷时程的DAC文件,前悬架满载时的载荷时间历程如图11所示。

图10 整车道路模型

图11 前悬架满载时载荷时程曲线

3 疲劳寿命分析

通过有限元分析可知矿用自卸车的应力较高,应变较低,属于高周疲劳类型。疲劳分析采用应力疲劳分析,即S-N分析法。

3.1 材料参数

该车架的主要材料为16 Mn钢,其弹性模量2.1E5 MPa,泊松比0.3,抗拉强度560~660 MPa,屈服极限350 MPa,可以得出该材料理论S-N曲线。同时基于车架加工工艺和表面处理方式的要求,采用Goodman法对其S-N曲线进行修正,最后得到该车架的修正S-N曲线。

3.2 疲劳寿命分析

把计算出的有限元结果和几何模型文件导入到MSC.Fatigue中,将载荷谱与有限元载荷工况(load case)建立关联,经求解得到的自卸车车架及推力杆疲劳寿命云图如图12所示,最小寿命的节点编号及最小寿命循环次数如表3所示。由表3可知推力杆所对应的循环次数最小,这与推力杆早期断裂故障是吻合的。

图12 自卸车车架和推力杆疲劳寿命图

表3 部分节点及最小寿命循环次数

4 结论

1)平衡悬架(钢板弹簧)有限元模型计算的迟滞特性曲线与实验曲线有较好的一致性,可用于重型自卸车疲劳寿命分析。

2)以三轴重型自卸车为研究对象,建立了考虑钢板弹簧非线性、减震器及易损件推力杆的整车多体动力学模型,提出了三维路面路谱生成方法,得到了车架路面随机激励时间历程和悬架载荷时程曲线。

3)推力杆所对应的循环次数最小,这与重型自卸车使用过程中发生的推力杆早期断裂故障是吻合的,为车架的结构优化和设计提供了理论依据。