含氟连铸保护渣黏度检测与预测模型

赵忠宇,赵俊学,谭泽馨,屈波樵,崔雅茹

1)西安建筑科技大学冶金工程学院,西安 710055

2)中冶赛迪技术研究中心有限公司,重庆 401120

炼钢过程熔渣的流动性对精炼反应、制定冶炼温度制度、渣金传热(传质)以及产品质量控制等均具有重要影响[1−5]。黏度是影响熔渣流动性的主要因素,为此,诸多学者对各类炉渣的黏度影响以及控制机理作出分析,并希望建立一种普遍适用的炉渣黏度模型来预测不同组成的炉渣黏度随温度变化[6−23]。其中,对于连铸保护渣黏度预测模型,应用较为广泛的有Riboud 模型[21](基于Weymann-Frenkel 公式),Iida 模型[22](基于结晶温度分析)以及Mills 模型[23](基于光学碱度分析),但各类模型都有一定局限性,尤其对于含氟炉渣的黏度预测结果与实验检测值相差较大。对此,Mills指出,这与含氟炉渣的挥发导致成分变化有关.

本文结合现行连铸工艺对含氟连铸保护渣进行黏度检测,并基于Arrhenius 方程以及非线性回归分析建立黏度预测模型。通过与传统黏度模型对比,以及对不同类型含氟保护渣黏度检测数据分析,实现对本次黏度预测模型的有效评价.

1 实验方法

根据连铸工艺要求与应用,选定含氟连铸保护渣成分范围,如表1 所示,其中M表示炉渣二元碱度,数值上等于w(CaO)与w(SiO2)之比.

表 1 含氟保护渣成分范围(质量分数)Table 1 Composition of fluorine-containing mold flux %

采用二次回归正交设计方案[24],实验因素(变量)为5,水平试验次数为24,星号试验次数2×5,零水平试验次数为1,实验次数共计24+2×5+1=27,分别编号为C1~C27。为对模型有效性及适用性作出评价,对美国物理实验室及冶金部数据库[25]中含氟保护渣黏度数据(M1~M11)以及国内重庆大学材料科学实验室[26]此前公布的含氟保护渣黏度检测数据(P1~P15)进行分析对比。同时,结合Mills 对CaF2‒CaO‒SiO2三元渣黏度检测数据(S1~S7)[27],对“测不准”现象作出分析与评价。各组成分如表2 所示.

配渣方式采用化学纯试剂按照设计表分别配制上述C1~C27 各组炉渣试样,利用玛瑙球磨机以200 r·min−1速度研磨0.5 h,置于GF101-2A 电热鼓风干燥箱,设定120 ℃常压干燥5 h,取出后放入试样袋真空压缩,避光保存。本次黏度实验采用RTW-10 型熔体物性综合测定仪,为避免试样与坩埚反应,采用钼制坩埚和钼制测头,升温速率10 ℃·min−1,温度达到1500 ℃后 以5 ℃·min−1降温,并记录黏度变化数据,检测过程通入高纯氩气保护,流量设置50 mL·min−1.

2 结果分析

2.1 黏度检测与分析

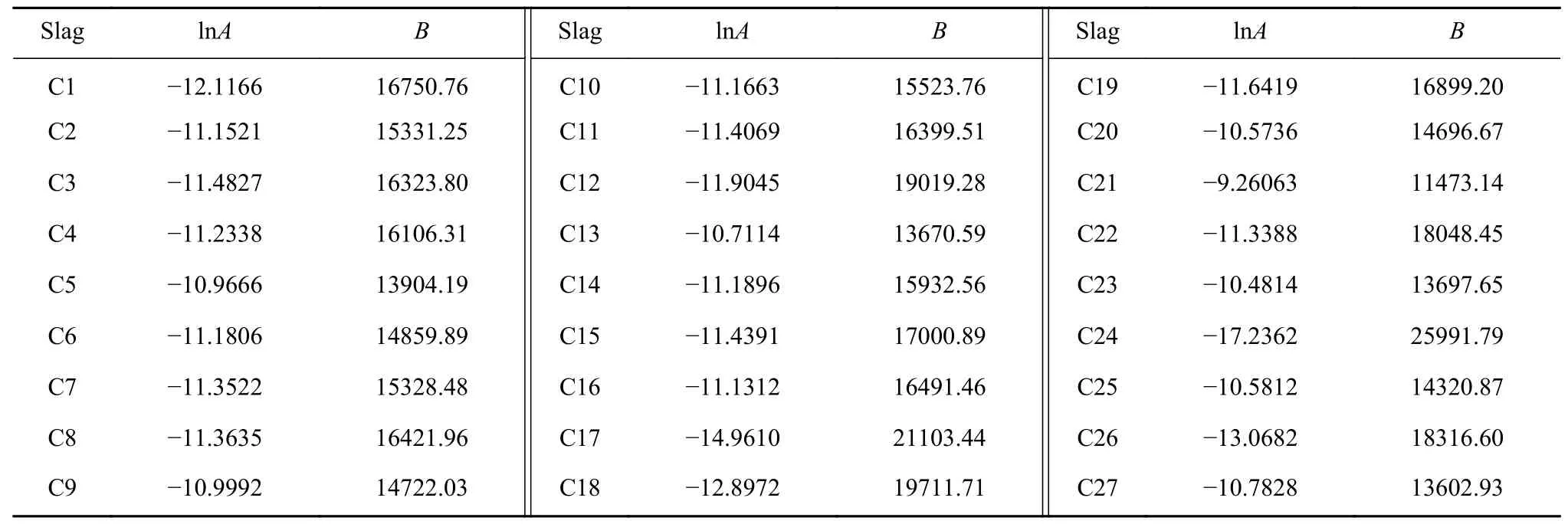

对C1~C27 各试样黏度检测,同时,依据Arrhenius 方程(式(1)~(2))以及黏度检测数据,作出关于黏度值的对数(lnη)与温度倒数(1/T)的线性关系。以C27 号黏度曲线为例,分析结果如图1 所示。同时,分别求得各组黏度参数线性关系的截距(lnA)与斜率(B=E/R,其中E为活化能,R为气体常数),如表3 所示.

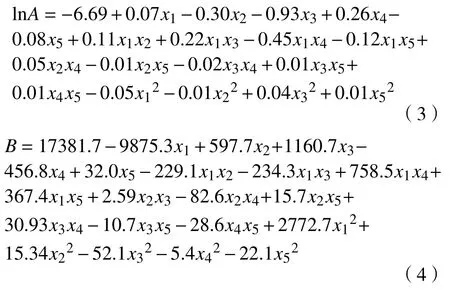

依据炉渣碱度M以及组元成分变化,对黏度参数lnA与B分别作非线性回归分析,得出如下参数模型.

式中,x1,x2,x3,x4,x5分别表示碱度M,以及Al2O3,CaF2,Na2O,MgO 等组元质量分数。同时,采用SPSS 软件对上述回归方程进行分析,P值=0.0001<0.05,相关系数为0.9941,拟合度较好.

表 2 连铸保护渣组成(质量分数)Table 2 Components of mold fluxes for continuous casting %

由于拟合因素过多,为明晰各组成对参数lnA与B的影响,依据实验检测参数做图2.

从图2(a)可以看出,lnA位于−10~−12 之间,其中,仅有5 个试样对应拟合参数偏离较大,分别为C17(碱度最大值),C18(碱度最小值),C21(CaF2最大值),C24(Na2O 最小值),C26(MgO 最小值),其中,C21 对应lnA最大,C24 对应lnA最小,而图2(b)中各参数拟合点的变化趋势与图2(a)恰好相反,由此可见,CaF2和Na2O 是影响保护渣黏度最显著的两个因素。相关研究表明[6],在含氟保护渣中,NaF 起到显著的助熔作用,这与此结论相一致.

2.2 黏度预测模型检验与对比

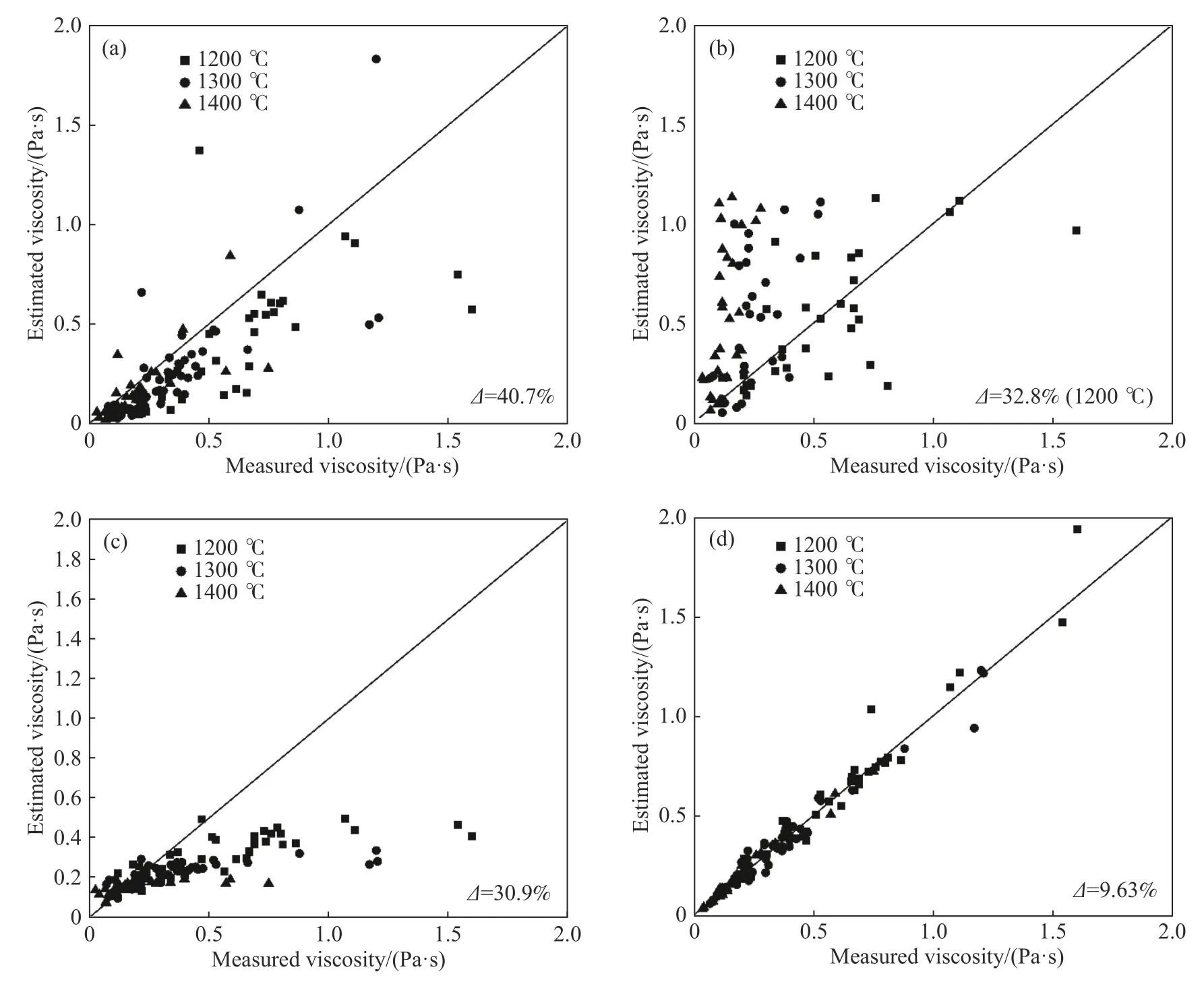

结合上述黏度参数模型,对不同成分含氟保护渣在不同温度下的黏度变化进行预测,结合本次黏度检测结果(C1~C27)以及不同类型含氟保护渣黏度数据(M1~M11,P1~P14),对该黏度预测模型有效性作出评价,并与传统黏度预测模型对比分析,结果如图3 所示.

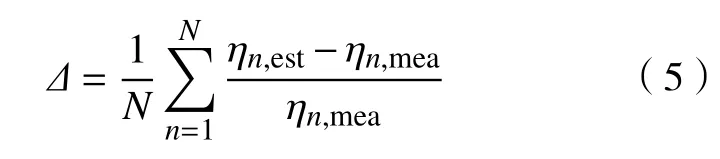

黏度预测值与检测值的偏差率Δ计算方法如式(5)所示.

图 1 黏度−温度线性分析Fig.1 Linear analysis of lnη to 1/T

式中,ηn,est为第n组炉渣试样预测黏度,ηn,mea为第n组炉渣试样检测黏度,N为黏度实验总次数.

对比各黏度预测模型对不同类型含氟连铸保护渣不同温度下的黏度预测情况,其中,Riboud 模型预测值相对检测值偏差率较大,Iida 模型的黏度预测值相对检测值偏高,而Mills 模型的黏度预测值相对检测值偏低,相比之下,本此建立的黏度预测模型对各类含氟保护渣黏度预测值相对检测值偏差率收敛至10%以内,拟合度较高.

同时,结合Mills 早期关于CaF2‒CaO‒SiO2三元渣(S1~S7)黏度检测数据进行对比分析,结果如图4 所示.

对比发现,Mills 模型对高氟含量炉渣(S5)黏度预测效果更好,而对中、低氟含量炉渣黏度预测值相对检测值偏差率较大;本黏度模型对低氟含量炉渣(S1~S3)黏度拟合效果更好,而高氟和中氟含量炉渣黏度预测值相对检测值偏差率较大,分析原因,主要受含氟渣挥发性影响,当炉渣中w(CaF2)>20%,模型预测值与检测值偏差逐渐增大,这主要是由于炉渣中氟化物挥发引起成分变化,最终导致黏度检测值已无法与初渣成分相对应,模型亦无法给出准确的估计值。由此可见,搞清炉渣中氟化物的挥发机理对控制炉渣成分变化及其黏度预测均具有重要影响.

表 3 黏度参数分析Table 3 Viscosity controlling parameters

图 2 黏度参数拟合数值变化。(a)lnA;(b)BFig.2 Viscosity parameter fitting value:(a)lnA; (b)B

图 3 含氟保护渣黏度预测值与检测值对比。(a)Riboud 模型;(b)Iida 模型;(c)Mills 模型;(d)本研究模型Fig.3 Estimated and measured viscosities of fluorine-containing mold flux:(a)Riboud model; (b)Iida model; (c)Mills model; (d)studied model

图 4 CaF2‒CaO‒SiO2三元渣黏度预测值与检测值对比。(a)Mills 模型;(b)本研究模型Fig.4 Estimated and measured viscosities of CaF2‒CaO‒SiO2:(a)Mills model; (b)studied model

2.3 黏度预测模型应用

依据本次建立的含氟保护渣黏度预测模型,可对比分析不同组元变化对炉渣黏度的影响。以C27 号渣样(零水平)为基础,固定碱度M=0.9,w(MgO)=6.5%不变,改变CaF2,Na2O 以及Al2O3组元成分,分析得出组元成分变化对保护渣黏度影响,如图5 所示.

图 5 CaF2,Na2O 和Al2O3成分变化对保护渣黏度影响Fig.5 Effect of CaF2,Na2O,and Al2O3 on the viscosity of mold flux

由图5(c)可知,CaF2的添加可以显著降低保护渣黏度,而Al2O3与Na2O 对炉渣黏度的作用机理都受到渣系中CaF2含量的制约。图5(a)中交点处CaF2质量分数为17%,在交点右侧,即炉渣中w(CaF2)>17%,随Al2O3的增加黏度有所下降,在交点左侧w(CaF2)<17%,Al2O3的增加会使炉渣黏度显著增加。图5(b)中交点处CaF2质量分数为11.5%.在交点左侧w(CaF2)>11.5%,随Na2O 质量增加渣系黏度显著下降,在交点右侧w(CaF2)<11.5%,Na2O对黏度的影响并不明显.

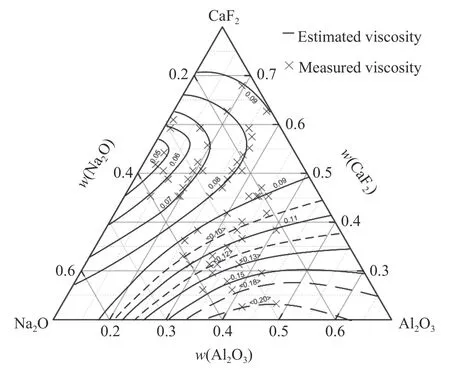

根据上述黏度预测模型以及实验检测数据可绘制得到1500 ℃下含氟连铸保护渣等黏度图,如图6 所示.

观察图6 各等黏度曲线可知,低黏度区w(CaF2)=14%左右,CaF2含量过高或过低都会使渣系黏度增大。同时,在靠近Al2O3区域黏度逐渐增大,因此,渣系中Al2O3含量不宜过高。依据该黏度等值图可通过调整组元配比改善保护渣黏度及流动性,以适应不同钢种的冶炼工艺和工况.

图 6 CaF2‒Na2O‒Al2O3‒CaO‒SiO2‒MgO 等黏度图(M=0.9,w(MgO)=6.5%,1500 ℃)Fig.6 CaF2–Na2O–Al2O3–CaO–SiO2–MgO iso-viscosity diagram(M=0.9,w(MgO)=6.5%,1500 °C)

3 结论与展望

(1)基于Arrhenius 方程通过黏度检测与非线性回归分析,得到含氟连铸保护渣黏度预测模型,通过与传统黏度预测模型对比,本黏度模型对不同类型含氟保护渣黏度预测值相对检测值偏差率小于10%,拟合度较好.

(2)CaF2的添加可以显著降低保护渣黏度.当w(CaF2)>17%,随Al2O3的增加黏度有所下降,w(CaF2)<17%,Al2O3的增加会使炉渣黏度显著增加;当w(CaF2)>11.5%,随Na2O 质量增加渣系黏度显著下降,当w(CaF2)<11.5%,Na2O 对黏度的影响并不明显.

(3)结合模型计算与实验检测,绘制了CaF2‒Na2O‒Al2O3‒CaO‒SiO2‒MgO 渣系1500 ℃下等黏度图,分析得出,低黏度区w(CaF2)接近14%,CaF2含量过高或过低都会使炉渣黏度增大.

(4)炉渣黏度预测模型形式多样,但含氟炉渣黏度模型较少,且拟合结果偏差较大,根本原因是含氟炉渣的高温挥发导致成分变化,影响模型预测的准确性,因此,对含氟渣挥发机制尚需投入更多的研究工作才能得到更为准确的黏度预测模型.