污酸中有价成份的综合利用及有害元素As 的去除工艺试验研究

张二军,周康根✉,张雪凯,陈 伟,彭长宏

1)中南大学冶金与环境学院,长沙 410083

2)中南大学化学化工学院,长沙 410083

在有色金属硫化精矿的冶炼过程中,硫往往以硫酸的形式回收。而这些有色金属硫化精矿中均含有一些重金属元素如As、Cu、Zn 等[1−2],部分重金属元素会随着烟气进入二氧化硫制酸系统,并富集在污酸中。目前我国大型硫化精矿冶炼企业都是将该污酸当做废水处置.

工业处理这些污酸的主要方法有石灰–硫化法[3−5]、石灰–铁盐法[3,6−13]、吸附法[14−15]等。这些方法不仅需要高额的废水处理费用,而且还会产生大量的废水处理渣[16],而废水处理渣中还含有一些重金属(As、Cu、Zn 等)[17],它们均属于危险废物,不仅需要高额的费用进行无害化处置,而且存在较大的环境安全隐患[18−20].

国家生态环境部也非常重视污酸的综合治理工作,其颁布的铅冶炼废水技术规范、铜冶炼废水技术规范等标准文件中均鼓励企业将污酸中的有价金属综合利用。目前国内也有一些污酸综合利用的方法[21−22],但大部分只考虑利用其中的一种有价成份,实际上污酸除了含有一定量的重金属外,其主要成分还是硫酸,虽然其在硫酸含量和杂质含量等方面达不到工业硫酸的标准,但可利用这些污酸对有相同重金属的物料进行浸出,使污酸中少量的重金属与被浸出的金属汇合在浸出液中,这样浸出液中的金属便有较好的可回收经济技术指标。如水淬渣在挥发熔炼过程产生的氧化锌烟灰中含有As、Pb、Cu、Zn 等重金属,可使用污酸将该氧化锌烟灰中的重金属As、Cu、Zn 浸出,在浸出液中综合回收有价金属Zn 和Cu,并集中处置有害元素As,这样既节省了氧化锌烟灰的浸出药剂成本,又使污酸中的有价成分得到了综合利用.

本文综合考虑污酸中的有效酸、有价金属元素Cu、Zn 及有害元素As,采用二次循环浸出工艺,通过氧化锌烟灰调节两次循环浸出工艺的pH 值,使污酸中的硫酸充分利用,通过二级沉淀工艺去除浸出液中的As,采用常规工艺回收其中的Zn、Cu。这种污酸综合利用工艺既可将污酸中的有价成份综合利用,又能集中处理有害元素As,杜绝环境二次污染,可应用于实际工业生产.

1 实验

1.1 实验原料

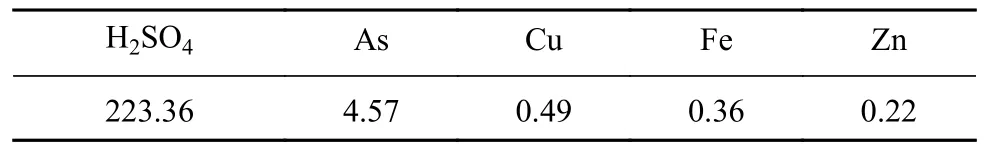

实验所用的污酸来自于湖南省某铅冶炼厂硫酸制备工序,其主要成分如表1 所示,实验所用的氧化锌烟灰来自于湖南省某冶炼厂水淬渣烟化工序,其主要成分如表2 所示.

表 1 污酸主要成分Table 1 Chemical composition of waste acid g·L−1

表 2 氧化锌烟灰主要成分Table 2 Chemical composition of zinc oxide dust %

1.2 实验原理及实验方法

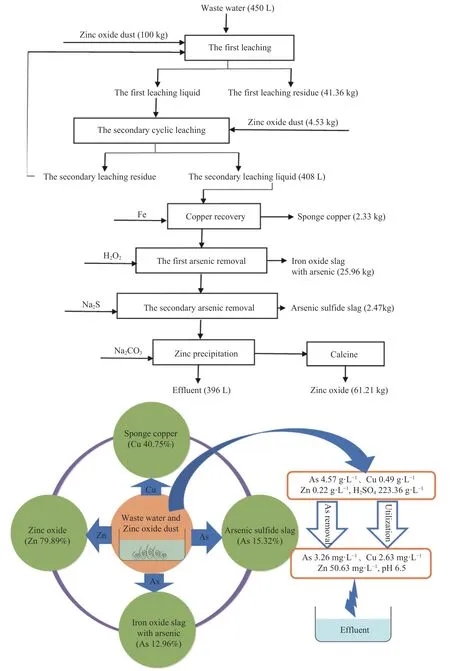

污酸中的As 和Fe 均是以低价态的形式(As3+、Fe2+)存在于污酸中,Cu、Zn 以常规金属离子(Cu2+、Zn2+)存在于污酸中。氧化锌烟灰中的Zn、Cu、Fe 大部分是以金属氧化态的形式存在,均易溶于硫酸溶液,为了既能将污酸中的有价成份最大化利用,又能使氧化锌烟灰中的有价金属完全浸出,本文根据Zn、As、Cu、Fe 在硫酸溶液中的溶度积常数(Ksp)不同而采用二次循环浸出工艺,通过Zn、Cu 的浸出率来确定一次循环利用的最佳浸出条件,一次循环浸出液返回二次循环浸出,通过二次循环浸出液中Cu、Zn 的浓度来确定二次循环浸出的最佳浸出条件。采用常规置换法往二次循环浸出液中加入铁粉(铁粉加入量为溶液中Cu 金属量的1.2 倍),反应1 h 后固液分离,使Cu 以海绵铜的形式回收,对回收Cu 后的二次循环浸出液进行两次As 去除,通过考察As 去除的各影响条件来确定最佳As 去除条件,除As 后的含锌溶液经过常规的碳酸钠沉淀–烘干煅烧法制备活性氧化锌,综合利用完全的污酸经过简单的废水处理后即可达到污水综合排放标准。本工艺一次除As 产生的砷铁渣和二次除As 产生的硫砷渣可分别进入火法挥发回收系统回收As 和Zn,整个工艺不产生需要填埋的危险废物,综合利用后污酸中的各有害成分大大减少,稍加处理即可达到污水综合排放标准,本工艺实验过程示意图如图1 所示,其主要化学反应如下:

ZnO+H2SO4=ZnSO4+H2O

CuO+H2SO4=CuSO4+H2O

2H3AsO3+3H2SO4+3Na2S=As2S3+3Na2SO4+6H2O

2H3AsO3+8FeSO4+4H2O2+H2O=(Fe2O3)4·As2O3+8H2SO4

Zn+CuSO4=Cu+ZnSO4

2FeSO4+H2SO4+H2O2=Fe2(SO4)3+2H2O

图 1 污酸中有价成份的综合利用及有害元素的集中处理工艺实验示意图Fig.1 Diagram of the comprehensive utilization of valuable components and centralized treatment of harmful elements in sewage acid

2 结果和讨论

2.1 污酸一次利用浸出中各条件对Zn、Cu、As 浸出率的影响

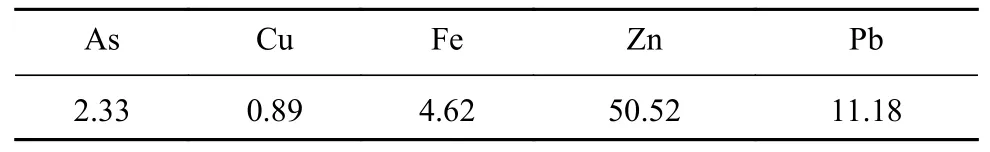

往烧杯中加入300 mL 的污酸并开启搅拌,在90 ℃、6 h 的条件下不断将氧化锌烟灰加入其中,通过氧化锌烟灰调节不同的终点pH 来考察Zn、Cu、As 的浸出效果。由图2(a)可知,终点pH 对Zn、Cu、As 的浸出影响很大,随着终点pH 的变小,Zn、Cu 的浸出率不断升高,当终点pH 值为1.5 时趋向平衡。由于Zn 比Cu 活泼,反应达到平衡时Zn 的浸出率大于Cu 的浸出率。氧化锌烟灰中的As 大部分也是以氧化态的形式存在,所以在污酸浸出Zn、Cu 的同时,As 也会有一部分被浸出,As 的浸出率也是随着终点pH 的变小而逐渐增加;在污酸浸出氧化锌的过程中,As 相对较难浸出,故而在Zn、Cu 达到浸出平衡时,As 还未达到浸出最佳效果。选择最佳浸出终点pH 值为1.5,此时污酸中的硫酸还未完全利用,剩余的酸留在一次浸出液中,利用该浸出液对新鲜的氧化锌烟灰进行二次循环浸出.

图 2 不同条件对污酸一次利用循环浸出的影响。(a)pH;(b)反应温度;(c)反应时间Fig.2 Effects of different conditions on the first utilization leaching cycle for sewage acid:(a)pH;(b)temperature;(c)time

在一次浸出过程中,温度越高,氧化锌、氧化铜在污酸中的反应速率越快,由图2(b)可知,Zn、Cu均在浸出温度为85 ℃时达到反应平衡,其中Zn和Cu 的浸出率分别为96.78%和82.98%,此时As的浸出率为72.22%,故而选择最佳浸出温度为85 ℃.

在污酸一次浸出的过程中,Zn、Cu 的浸出需要一定的反应时间,由图2(c)可知随着浸出时间的增加,Zn、Cu 的浸出率逐渐增大。Zn、Cu 分别在3 h和5 h 达到浸出平衡,选择最佳反应时间为5 h.

2.2 污酸二次循环浸出终点pH 对浸出液中Zn、Cu 离子浓度的影响

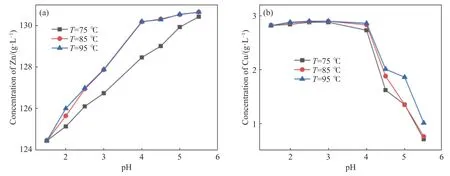

污酸二次循环浸出仅仅是为了将一次浸出液中的“残酸”尽量消耗,故而污酸的二次循环浸出不需要将氧化锌烟灰中的有价金属完全浸出,溶液中的Zn、Cu 不水解沉淀即可,二次循环浸出过滤后的滤渣返回一次浸出。由图3(a)可知往二次循环液中加入氧化锌烟灰调节pH 时,随着pH 的增大溶液中Zn 的浓度不断增加,但由于pH 越大二次循环液中的酸度越弱,溶液中的Zn 浓度的增加地幅度也越小,由图3(b)可知当pH 值大于4 后,溶液中的Cu 浓度由于其自身水解,导致溶液中Cu 的浓度急剧下降。由图3 可知,同等pH 下,浸出温度为75 ℃时溶液中Zn、Cu 的浓度相对其他温度的要低,而溶液中Zn、Cu 的浓度在浸出温度为85 ℃和95 ℃时差别不大,故而选择二段循环浸出的终点pH 值为4,反应温度为85 ℃.

图 3 不同pH 下二次循环浸出液中各金属浓度。(a)Zn2+;(b)Cu2+Fig.3 Concentrations of metals in the second circulation leach solution at different pH values:(a)Zn2+;(b)Cu2+

2.3 各条件对As 一次去除的影响

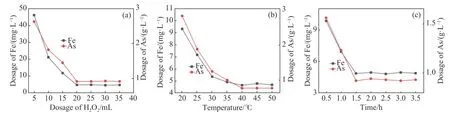

采用上述最佳工艺条件制备二次循环浸出液,其中As、Cu、Zn、Fe 的质量浓度分别为9.21、2.36、121.76、7.14 g·L−1,采用常规置换法往二次循环浸出液中加入铁粉(铁粉加入量为溶液中Cu 金属量的1.2 倍),反应1 h 后固液分离,使Cu 以海绵铜的形式回收。对回收Cu 后的二次循环浸出液进行As 一次去除,由于氧化锌烟灰中的部分Fe 也会进入二次循环浸出液中,故而可往溶液中加入双氧水,使溶液中的As 在Fe-O-As 体系中与Fe 共沉淀, Fe2+在H2O2的氧化作用下转化为Fe3+,Fe3+水解沉淀的同时与溶液中的部分As 共沉淀。由图4(a)可知最佳双氧水加入量为20 mL 每300 mL二次循环浸出液,此时二次循环浸出液中Fe 的质量浓度小于5 mg·L−1,也满足硫酸锌净化液中Fe 含量的要求。一次除As 后留在溶液中的As 还有0.93 g·L−1。虽然没有将溶液中的As 去除干净,但其在不添加任何除As 试剂的条件下便去除了较多的As,大幅度减少了二次除As 的工作量,减轻了末端废水的治理难度.

图 4 不同条件对As 一次去除的影响。(a)双氧水用量;(b)去除温度;(c)去除时间Fig.4 Effects of different conditions on the first removal efficiency of As:(a)dosage of H2O2; (b)temperature; (c)time

在As、Fe 共沉的过程需要一定的温度和时间来使反应达到平衡,由图4(b)和4(c)可知,其在反应温度和反应时间分别为40 ℃和1.5 h 时达到反应平衡,因此选择对As 一次去除的最佳温度和最佳时间为40 ℃和1.5 h,一次除As 后,溶液中的Fe、As 的质量浓度分别为4.83 mg·L−1和0.93 g·L−1.

2.4 各条件对As 二次去除的影响

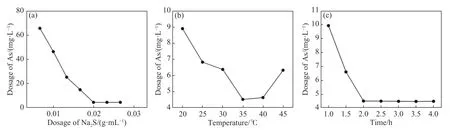

一次除As 后液中As、Zn 的质量分数分别为0.93、127.21 g·L−1。在常温下,=4×10−29,Ksp(ZnS)=8.9×10−25,由于其Ksp存在数量级的差异,往该溶液中加入硫化钠,优先将溶液中的As 以硫化砷的形式沉淀。各条件对As 二次去除的影响如图5 所示,由于硫化钠在溶液中的溶解度是随着温度的升高而增大的,温度越高硫化砷在溶液中的溶解度也越大,所以应结合二次去除温度与硫化钠的加入量综合考虑,由图5 可知硫化钠的最佳用量为每单位体积溶液(mL)添加0.02 g,二次除As 的最佳温度和时间分别为35 ℃和2 h。往除As 后的含Zn 溶液中加入碳酸钠(碳酸钠加入量为溶液中Zn 金属量的2 倍),反应1 h 后过滤得到碳酸锌,滤液即为中性废水溶液,稍加处理即可达到污水综合排放标准,碳酸锌经过烘干煅烧后得到活性氧化锌.

图 5 各条件对二次除As 的影响。(a)硫化钠用量;(b)去除温度;(c)去除时间AsFig.5 Effects of different conditions on the second removal efficiency of As:(a)dosage of Na2S;(b)temperature;(c)time

3 综合实验

采用上述实验的最佳工艺条件,进行中试试验,通过投入产出物料中各金属含量来衡量污酸中有价成份的综合利用程度,该试验主要物料和金属走向如图6 所示。综合利用后,污酸中的硫酸得到了充分的利用,其中的有价金属与氧化锌烟灰中的Zn、Cu 分别以活性氧化锌、海绵铜的形式产出;污酸与氧化锌烟灰中的As 一同以砷铁渣和硫化砷渣的形式富集,砷铁渣可采用常规火法-湿法联合工艺回收其中的有价金属As 和Zn[23−27],硫化砷渣可采用常规火法工艺回收三氧化二砷[28];污酸经过综合利用后的废水量由原来的450 L 降至396 L,由于综合利用后废水的数量相对减少、重金属含量大幅度降低,污酸中As、Cu 的去除率分别为99.94%、99.53%,整个流程Zn 的回收率为97.81%,产出的废水中As、Cu、Zn 分别只有3.26、2.63、50.63 mg·L−1,其他重金属含量均达到污水综合排放标准。从氧化锌烟灰的回收经济指标来看,整个活性氧化锌制备系统既节省了辅料硫酸的成本又将污酸中的有价金属Zn、Cu 进行了回收,除砷渣(砷铁渣、硫化砷渣)也没有明显的增加,故而可将污酸综合利用成本全部分摊给活性氧化锌制备系统,污酸本身的综合利用成本为零,该工艺对活性氧化锌制备和污酸的综合利用均有可观的经济技术指标.

4 结论

污酸中有价成份的综合利用及有害元素As的去除工艺试验研究,是利用污酸中的有效硫酸对本来就含有重金属的氧化锌烟灰进行浸出,这样不仅可以将污酸中的硫酸有效利用,还能使其中的重金属与氧化锌烟灰中被浸出的重金属一同汇合在浸出液中,整个工艺流程的产物均为产品或中间物料,没有无价值废渣产生,这样不仅节省了氧化锌烟灰制备活性氧化锌的硫酸成本,还将冶炼系统产生的污酸综合利用,变废为宝,杜绝环境的二次污染。污酸综合利用后的废水由原来的高浓度重金属废水变为中性废水,其中重金属As、Cu、Zn 的质量浓度分别降至3.26、2.63、50.63 mg·L−1,稍加处理即可达到污水综合排放标准.

图 6 污酸综合利用实验中试主要物料和金属走向Fig.6 Flow chart of the main substances and metal trends in the pilot test of the comprehensive utilization of sewage acid