异种合金惯性摩擦焊的研究现状

刘莹莹,李洁洁,田万涛,吴方林,谭千辉

(1.西安建筑科技大学,西安 710055;2.铁科院工程咨询有限公司,北京 100081;3.山西风雷钻具有限公司,山西 侯马 043013)

0 前言

随着航空航天等科学技术的发展,对新材料、新工艺等方面提出了更为苛刻的要求。采用异种合金构件可以充分发挥两种材料各自的性能优势且成本较低,因此在航空航天、汽车制造等行业中得到了广泛应用。目前,异种金属的焊接方法主要有熔焊和固相焊,其中惯性摩擦焊(Inertia friction welding,IFW)是固相焊接的一种,与熔焊相比可有效避免由于金属熔化和凝固所产生的组织偏析、气孔及裂纹等缺陷,适合焊接性能差异较大的异种材料[1],在汽车、石油化工、船舶、航空航天等领域具有广泛的应用前景,尤其在航空发动机压气机转子及涡轮等发热部件的制造中具有独特的优势[2]。

目前,对钢、铝合金、钛合金、高温合金等同质材料惯性摩擦焊接头的组织性能研究较多,但对异种合金惯性摩擦焊的研究相对较少。文中对钢、铝合金、钛合金、高温合金等异种合金之间的惯性摩擦焊接头的组织性能等方面进行了综述,提出了异种合金惯性摩擦焊存在的主要问题及后续研究工作的重点,并对其发展前景进行了展望。

1 钢与其他合金

钢具有强度高、塑性好等优点,常用于桥梁、建筑方面等领域。目前采用异种钢、钢/铜合金等制成的异种合金结构件常用于核电设备、轨道交通和航空航天等领域。

1.1 异种钢

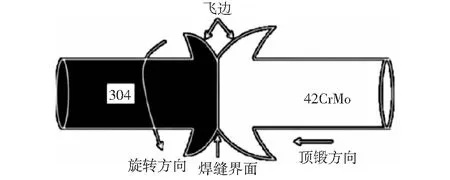

吴玮等人[3]对304不锈钢与42CrMo钢进行了惯性摩擦焊,焊接过程如图1所示[3],可以看出焊缝无明显气孔、裂纹等缺陷,焊接界面呈圆弧状,飞边左右对称,且42CrMo侧飞边较304不锈钢侧大;焊接界面发生了元素扩散,有少量碳化物生成;焊缝组织为细小的等轴晶粒,其强度和硬度均高于母材,且抗拉强度最大为687.55 MPa,均在304不锈钢母材处发生韧性断裂。

图1 304不锈钢/42CrMo钢惯性摩擦焊焊接过程

在惯性摩擦焊接时旋转速度决定了焊接的能量输入,决定了接头的成形好坏。秦国梁等人[4]在45钢/37CrMnMo的惯性摩擦焊研究中,指出旋转速度为520 r/min和560 r/min时,接头成形较好,飞边呈圆弧状卷曲且分布均匀;利用分层能量估计法,推导出最佳旋转速度为548 r/min。Xu等人[5]指出1045碳钢/30CrMnSiNi2A惯性摩擦焊接接头的拉伸强度和断后伸长率随着旋转速度的增加呈先增后降趋势:当旋转速度为2 200 r/min时,接头强度和塑性较高,这是因为热输入较高导致焊接界面发生了板条马氏体、贝氏体、超细铁素体和渗碳体的相变,使得焊缝的强度和韧性得到提高;而当旋转速度为1 000 r/min时,在焊缝处发生断裂,这主要与热输入较低及焊接界面存在夹杂物等有关。

1.2 钢/铜合金

Wang等人[6-9]在35CrMnSi/T3Cu惯性径向摩擦焊的研究中指出,在焊接界面处发生了Fe和Cu元素的扩散且产生了少量的FeCu4和Cu9Si金属间化合物。当飞轮旋转速度为3 000 r/min时,焊接界面形成了明显的波浪状“咬合”,金属间化合物的含量降低,接头性能良好。Mumin等人[10]提出AISI 304/Cu惯性摩擦焊接接头的抗拉强度随摩擦时间和摩擦压力的增加而增加;当摩擦时间为8.5 s,压力为75 MPa时,接头的性能最佳。Kurt等人[11]研究了压力和时间对AISI 1010/ASTMB 22铝青铜惯性摩擦焊的影响,结果表明接头硬度随着压力的增大不断增大,而随顶锻压力、时间的增加不断降低;焊接过程中,在铜侧发生了塑性变形,这主要与铝青铜的屈服强度低和热传导率高有关。

2 铝合金与其他合金的连接

铝及铝合金具有质量轻、强度高等特点,主要应用于航空、航天、电工、电子技术等领域。随着科学技术和工业经济的快速发展,对铝合金/不锈钢、异种铝合金之间、铝合金/镁合金等异种合金连接件的需求日益增多,尤其在航空航天、汽车、冶金等工业领域中具有广泛的应用前景。

2.1 铝合金/不锈钢

在铝合金/不锈钢惯性摩擦焊时,焊接界面均发生了元素扩散,产生了少量的以FeAl,FeAl3,Fe2Al5为主的金属间化合物[12-17],而焊接工艺参数的选取、端面的设计等均影响了焊接接头金属间化合物的生成。Taban等人[13-15]分别对6061-T6/AISI 1018钢、2A14/0Cr18Ni9Ti铝合金进行了惯性摩擦焊,通过优化焊接参数,可有效控制金属间化合物层的厚度,得到强度与铝母材相当、质量较好的接头。王世路[15]还指出旋转速度为1 100 r/min,摩擦压力为180 MPa时,接头强度可以达到铝合金母材的75%,为321.5 MPa。范如源等人[16]通过添加中间过渡层的方法,实现了F6铝合金和HR-2抗氢钢的有效连接,并且指出金属间化合物的厚度在高旋转速度和短时间时可得到有效控制。Ashfaq等人[17]对AISI304不锈钢端面进行无锥度、外锥度和内锥度的设计如图2所示[17]。结果表明,当采用外锥度为15°时,AA6061铝合金的烧损量最低,接头强度最高,这是因为该端面增加了两种材料的接触面积,使得铝合金可以更好地流动,有助于焊接界面中杂质和金属间化合物等有害物质更好地被挤出,从而改善了接头的性能,得到了质量优良的接头。

图2 基材棒设计示意图

2.2 铝合金与其他合金

吴玮等人[18]研究了焊接参数对7A04/6061异种铝合金惯性摩擦焊的影响。结果表明,当摩擦旋转速度3 100 r/min,顶锻旋转速度2 000 r/min,摩擦压力2 MPa,顶锻压力2.5 MPa时,接头组织为细小的等轴晶,其焊缝的硬度最高,抗拉强度与6061母材相当。Lu等人[19]研究了旋转速度对7005/5083异种铝合金惯性摩擦焊接接头强度的影响,指出接头抗拉强度随旋转速度的增加而增加,当旋转速度为3 000 r/min时,强度可达5083铝合金母材的88%。Kimura等人[20-21]研究了7A04/AZ31镁合金的惯性摩擦焊,均观察到焊接界面产生了少量的以Mg17Al12和Mg2Al3为主的金属间化合物。文献[21]以锌合金为中间层,实现了铝和镁合金的有效结合,金属间化合物层的厚度随摩擦压力的增加而减少,而抗拉强度不断增大,且在摩擦压力为124 MPa时最大,为96 MPa。

袁毅[22]研究了旋转速度和压力对7A04/T2紫铜环的影响,结果表明,当旋转速度为4 100 r/min,顶锻旋转速度为2 000 r/min,顶锻压力和摩擦压力分别为8.0 MPa和4.0 MPa时,焊接界面产生塑性变形层、动态再结晶、元素扩散互溶,实现了冶金结合,形成了质量稳定的接头。Lee等人[23]指出Al/Cu惯性摩擦焊接头金属间化合物的厚度随退火时间和温度的增加而增加,而抗拉强度不断减小;当参数选择合适时,金属间化合物的厚度得到了较好地控制,接头的质量得到改善。

3 钛合金与其他合金的连接

钛及钛合金具有强度高、耐蚀性能优异、焊接性良好等优点,主要应用于船舶、航空航天、核能、石油化工等领域。目前,异种钛合金、钛合金/低碳钢、钛合金/镁合金等结构件被广泛应用于船舶、载人深潜、化学化工、海洋工程、航空航天等领域。

3.1 异种钛合金

王钦伟等人[24]研究了TC4/TC11惯性摩擦焊接头组织性能。结果表明,在焊接过程中,焊缝组织发生了明显细化,出现亚晶粒和一定量的再结晶晶粒,而热影响区组织其母材相似,但晶粒尺寸略大于母材。贺建超等人[25]研究了焊态和热处理对TC17/Ti600钛合金惯性摩擦焊接接头组织的影响如图3所示,结果表明在焊态下,TC17侧晶界及α相发生扭曲变形,且β晶粒发生动态再结晶形成了细小的等轴晶,而热处理后组织为细小的层片状α相;Ti600侧发生了再结晶形成细小的由片层状α相和β亚稳态相组成的等轴晶粒,经热处理后组织为针状α相,且α相长大;接头的硬度最高且强度与Ti600母材相当。

图3 焊态/热处理后Ti600/TC17钛合金惯性摩擦焊接头显微组织

赵张龙等人[26]通过惯性摩擦焊与等温变形相结合的方法制备出IMI834/Ti6246双钛合金缩比盘。结果表明,经惯性摩擦焊后焊缝组织细小,但两侧热影响区组织粗大,这是因为双合金缩比盘内部存在缺陷,导致其热影响区组织粗大;而通过等温变形处理后可有效消除焊后缺陷,明显改变两侧热影响区的组织,得到的焊缝组织更加细小且均匀。

3.2 钛合金/钢

Li等人[27]研究了热处理对TC4/316L不锈钢惯性摩擦焊接接头组织性能的影响。TC4钛合金侧发生了足够变形,界面为凸形,且产生了较大的飞边,而316L不锈钢侧为凹形,这主要是因为TC4钛合金中心位置的温度较低,而在边缘位置的温度较高,形成了凸形界面,而316L不锈钢刚好相反;焊缝的硬度高于母材;焊态下接头的拉伸强度仅为117 MPa,而通过热处理后接头强度达到419 MPa。然而,由于金属内部存在的缺陷在机加工后变成表面裂纹,从而引起了应力集中,降低了试样的强度,即使通过焊后热处理强度仍相对较弱,且在界面处产生TiC,Cr23C6,FeTi,Fe2Ti等脆性相,接头发生脆性沿晶断裂。

Kimura等人[28]研究了焊接工艺参数对低碳钢/Ti-6Al-4V惯性摩擦焊接接头的连接情况,得知采用较高的锻造压力可实现焊接界面的完全连接,较高的摩擦压力和适当的摩擦时间可以防止金属化合物层的产生。Kumar等人[29-30]均采用中间过渡层的方法,研究了TC4/304L不锈钢惯性摩擦焊工艺。文献[29]以纯铜为中间层可以明显改善钛/钢接头的脆性,拉伸强度最大可达370 MPa。文献[30]通过对304L不锈钢表面电镀一层纯Ni层,从而提高接头的拉伸强度,但会在焊接界面产生TiNi低脆性相,导致接头在钛/镍界面发生脆性断裂,所以需要更近一步地探索和研究。

3.3 钛合金与其他合金

文恒玉等人[31-32]研究了摩擦压力对ZK60镁合金/纯钛惯性摩擦焊接接头的影响,得知在焊接过程中焊接界面发生了Mg,Zr和Zn元素的迁移,形成了一层薄的TiZn16,Mg0.91Zn0.03和MgZn2等金属间化合物反应层,对焊接界面有一定的影响;随摩擦压力的增加,接头的硬度呈先增后降趋势,但均高于母材,而抗拉强度不断增大,且在摩擦压力为60 MPa时达到最大,为镁合金母材的58%。当焊接参数选取合适时,可有效降低其金属化合物的厚度,从而改善接头的性能。傅莉等人[33]研究了外加电磁场对TC4/LD10铝合金惯性摩擦焊接接头组织性能的影响,结果表明外加电磁场促进了焊接界面的元素的扩散,提高了接头的拉伸强度。

4 高温合金与其他合金的连接

高温合金是制造航空发动机、燃气轮机的关键材料,主要以镍基高温合金为主,广泛应用于航空、航天、动力和石油化工等行业中。为满足复杂的工况条件和节约成本的要求,常采用焊接技术将镍基高温合金与其它金属(合金钢、新型高温合金等)连接起来,用于制造高推比航空发动机涡轮盘等热端部件。

4.1 K418镍基高温合金/合金钢

目前,对K418镍基高温合金与42CrMo合金钢的惯性摩擦焊的相关研究表明,均可得到强度与母材相当、质量良好的焊接接头[34-38]。其中,杜随更等人[34]在焊接界面处C元素从K418侧向42CrMo侧发生偏移且与其他元素结合形成碳化物,从而降低了接头的性能,可通过改善界面的温度来控制碳化物的生成。陈大军等人[35]在二级压力作用下,缩短了焊接时间,元素扩散受到限制、碳化物减少,得到的接头强度均大于750 MPa,接头性能良好。丁煜瀚等人[36-37]指出由于初始动能的增加,界面温度升高,C元素从42CrMo向K418侧扩散,实现了良好的冶金结合和机械咬合,抗拉强度呈先增后降的趋势;当初始飞轮动能为50.6 kJ时,抗拉强度为42CrMo母材的88%。

Luo等人[38]在惯性摩擦焊接过程中通入电流(CIFW),提高了界面结合强度,导致抗拉强度由388 MPa提高到549 MPa,这是由于摩擦热和电阻热的相互作用,缩短了焊接时间,增大了接头内元素扩散区的宽度,促进了元素扩散,实现了K418与42CrMo之间的局部咬合、机械互锁和扩散连接的结合,形成了波浪形的界面结构,且飞边形状也有所变化,由“袜子筒形”飞边转变为“蝴蝶翼形”飞边如图4所示。但是,通入电流的惯性摩擦焊不能保证产品的生产效率,不适合大批量生产。

图4 K418-42CrMo异种金属摩擦焊接头的组织及外观形貌

李石贤等人[39-40]为了阻碍接头边缘热塑性材料向外溢出,对其焊接界面进行了约束设计,研究了不同界面约束对其接头组织性能的影响。李石贤[39]指出,接头的显微硬度、抗拉强度及焊接界面元素扩散的宽度,均随着界面约束的增加呈先增后降的趋势。支飞博[40]设计了平面和台阶两种类型的约束如图5所示,同时建立了热、力多物理场耦合的惯性摩擦焊接模型模拟了焊接过程。结果表明,在相同焊接工艺参数下,随界面约束的增加,焊接界面变得复杂,使得两种材料的结合面积增加,元素扩散数量增多,实现了良好的冶金结合,从而提高了接头的强度;显微硬度值整体呈上升趋势,其中台阶约束的效果更加明显。

图5 约束方案示意图

4.2 异种高温合金

张春波等人[41-44]分别研究了GH4169/FGH96镍基粉末高温合金惯性摩擦焊。指出,GH4169和FGH96这两种金属相互嵌入、交错,界面呈曲面状分布;无论采用哪一种焊接工艺参数,得到的焊缝组织均为细小的等轴晶粒,接头硬度呈“W形”分布,抗拉强度随着压力或旋转速度的增大不断增大,最大可达母材的80%。

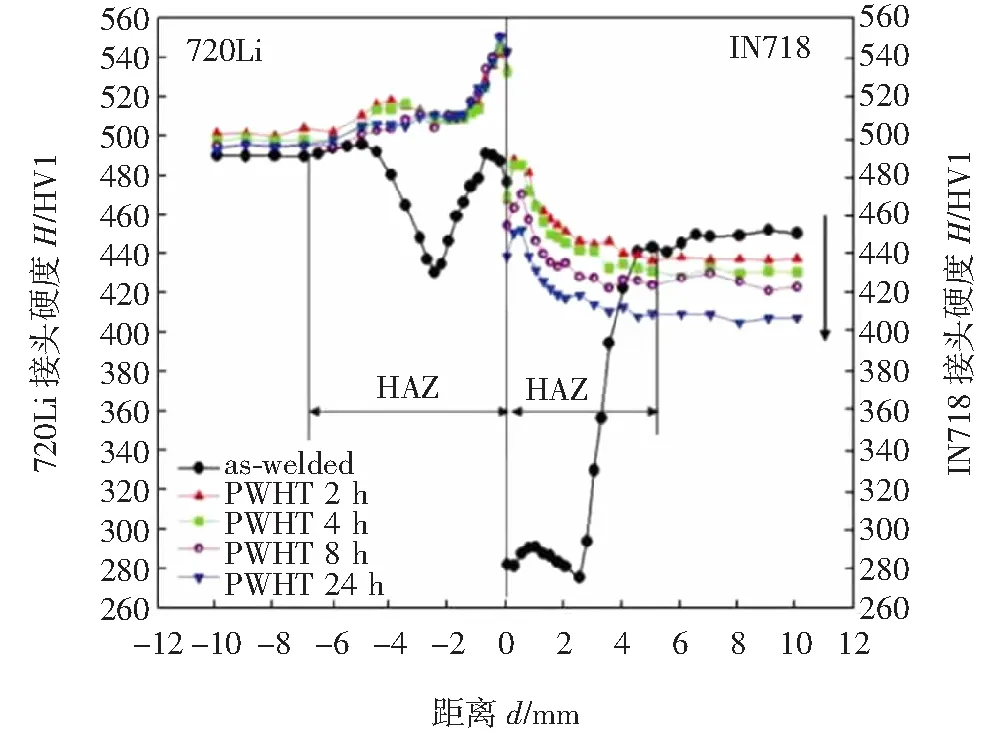

张传臣等人[45-46]的研究表明,K447A/GH4169惯性摩擦焊时,在GH4169一侧产生了飞边;经热处理后,焊缝组织为细小的γ″和γ′相,其抗拉强度与K447A母材相当。Daus等人[47]研究了RR1000/IN718异种材料惯性摩擦焊接接头裂纹扩展性能的影响。结果表明,裂纹由RR1000扩展至IN718,且在RR1000侧近焊缝区的扩展速率较快,这与晶界氧化物有关。Huang等人[48]在IN718/720Li的惯性摩擦焊接接头中未发现微孔和微裂纹等缺陷,且在720Li侧具有更宽的热影响区和更高的硬度,这主要与合金中γ′增强相以及热处理后析出的γ′相含量增多有关,而IN718侧由于γ″相粗化导致其硬度降低如图6所示。

Tiley等人[49-52]研究了Mar-M247/LHSR的惯性摩擦焊,Tiley等人[49]指出由于LSHR合金中细小的γ″和γ′沉淀物的再次沉淀导致焊缝附近LSHR侧硬度较高。Senkov等人[50]指出界面的热输入能量对试样烧损量、焊接时间、焊缝界面附近温度分布和焊缝质量具有重要影响,当能量为79 MJ/m2时,可以实现LSHR和Mar-M247合金良好的冶金结合;还阐明了惯性摩擦焊接效率随轴向压缩力、焊接总能量和飞轮转动惯量的减小而降低[51]。并对Mar-M247合金进行局部预热处理,焊接界面的塑性流动和自清洁能力得到提高,两侧形成较大的飞边,焊缝质量得到提高[52]。

图6 720Li/IN718的IFW接头硬度分布

5 结束语

在异种金属惯性摩擦焊的研究方面,目前可采用合理选择工艺参数、设计不同形状的端面、添加中间过渡层、焊前预热处理、焊后热处理等方法获得强度与母材相当、焊接质量较好的接头。然而,关于异种合金惯性摩擦焊的工艺参数优化、端面优化设计、焊接界面金属的流动行为、焊接界面金属间化合物的控制等方面研究还相对较少。因此,在后续的研究中,需结合数值模拟,对异种合金惯性摩擦焊的工艺参数及端面设计进行优化,对接头的元素分布及新相形成的种类与数量进行调控,对焊接界面金属的流动行为进行深入研究,以获得具有综合性能较好的异种合金惯性摩擦焊接头,从而为异种合金构件在船舶、核电设备、轨道交通、化学化工、海洋工程、航空航天等领域的应用提供理论基础和技术指导。