非承载角焊缝十字接头疲劳性能

聂春戈,张旭,管明珠,李晓峰

(大连交通大学,辽宁 大连 116028)

0 前言

焊接结构的疲劳性能取决于接头局部区域的应力集中程度[1-2]。而焊接接头的细节特征,如焊脚尺寸、装配间隙、熔深等,则是影响接头的应力集中的关键因素,并进而影响结构疲劳寿命。因此,为保证焊接结构的疲劳可靠性,需要在接头设计时规定细节参数,并在制造时根据相关标准进行检测,以判定焊缝的缺欠质量等级是否满足要求。例如,用于铁路车辆焊接结构设计的EN 15085标准[3]引用ISO 5817[4],ISO 1042[5]等标准,作为定义焊缝缺欠质量等级的依据。

这些国际主流标准对焊缝细节和缺欠的评估往往基于经验,只根据缺欠形貌尺寸来确定焊缝质量等级[4-5],并不考虑接头在服役过程中的受力状态。一个典型例子是在评估角焊缝中的气孔缺欠时,只根据气孔的大小分为B,C,D等级,而气孔具体位置和接头受力特征则关注很少。这种判断方法由于缺乏理论根据,可能给结构带来疲劳隐患,也有可能会过于保守,导致制造成本的提高。因此,利用先进的数值方法和试验手段对焊缝质量等级的判断依据进行研究,具有重要的工程价值。

角焊缝接头在工程结构中有广泛应用, 其疲劳性能也得到深入研究[6-7]。根据焊缝是否传递载荷,可以将接头分为承载角焊缝接头和非承载角焊缝接头。工程经验及常见疲劳评估标准[8]均表明,后者的疲劳性能显著高于前者。然而在指定焊脚尺寸、规定装配间隙和熔深等检验指标时,两者却往往取用同一标准,需要对其合理性进行研究。

文中基于网格不敏感结构应力方法[9-10],对不同焊脚尺寸的非承载角焊缝十字接头疲劳性能进行数值分析,并进行试验验证。然后,分析了装配间隙和焊缝熔深对接头抗疲劳能力的影响,从而为焊接结构非承载角焊缝的焊脚尺寸设计和焊接质量定义标准的制定提供理论基础。

1 角焊缝接头的结构应力定义

角焊缝接头是结构局部刚度发生显著变化的位置,应力状态复杂。图1为焊趾截面结构应力定义,以焊趾截面的法向应力为例,其实际分布如图1a所示,具有典型的非线性特征,并在焊趾位置达到峰值。由于焊趾往往是常规有限元计算的应力奇异位置,计算结果受网格尺寸、单元类型等因素影响很大,导致利用有限元方法进行疲劳评估的精度不高。为此,董平沙[9]提出了具有网格不敏感性特征的结构应力方法。

结构应力方法将截面上的应力分解为线性应力部分(图1b)和高阶自平衡应力部分(图1c),并将其中的线性应力部分称为结构应力,而线性应力又可以分解为膜应力和弯曲应力两部分。

图1 焊趾截面结构应力定义

与常规有限元的应力计算方法不同的是,结构应力利用有限元结果中的单元节点力进行计算。以平面实体有限元模型为例(图2),焊趾截面法向结构应力的数值计算根据以下步骤:①提取图2a中截面A-A右侧共N个单元以定义焊趾截面;②提取截面上各节点的节点力F1,F2,…,FN+1(图2b);③根据平衡等效原理将截面上的节点力转化为合力Fy′和相对于截面中点的弯矩Mz′(图2c);④最后利用材料力学公式计算A-A截面的结构应力如式(1)所示:

(1)

式中:σm为膜应力;σb为弯曲应力;t为板厚。

图2 平面有限元模型中焊趾截面节点力的提取

结构应力方法目前主要用于焊接接头疲劳问题的分析。基于结构应力的主S-N曲线方法已经被ASME等多部国际标准吸收,并在实际工程中得到广泛应用[11-12]。与名义应力方法相比,结构应力方法作为一种先进的数值方法,其应力结果可以反映焊缝细节对接头应力集中的影响,并进而描述不同细节特征焊接接头的疲劳性能。

2 焊脚尺寸对非承载角焊缝接头疲劳性能的影响

2.1 接头的结构应力计算与分析

为研究焊脚尺寸对非承载角焊缝十字接头疲劳性能的影响,如图3所示。针对图3a中板厚为10 mm的十字接头,建立一系列具有不同焊脚尺寸s的有限元模型。根据接头的几何和载荷特征,计算时取1/4结构,并使用了平面应变单元,其中s=10 mm的典型有限元网格如图3b所示。

按照在接头上施加单位拉伸载荷,按照上文描述的流程就可以计算所关心位置的结构应力。需要指出的是,由于接头对称,拉伸载荷下整个焊趾截面的结构应力分布如图3c所示,因此计算结构应力时,式(1)中的参数t取实际板厚的一半,即5 mm。对于非承载角焊缝十字接头而言,疲劳薄弱位置是焊趾截面,因此这里只给出焊趾位置结构应力与焊脚尺寸之间的关系,结果如图4所示。为了对比,图中还给出了文献[7]研究的相应焊脚尺寸的承载角焊缝接头的结构应力。

图3 十字接头几何与有限元模型

由图4可以看出,随着焊脚尺寸的增加,非承载角焊缝接头的结构应力呈单调上升趋势,而承载角焊缝接头的结构应力却单调下降。这表明,增大焊脚尺寸会提高前者的应力集中,反而使疲劳寿命降低,这与承载角焊缝接头明显不同。当然也要看到,与后者相比,不同焊脚尺寸的非承载角焊缝接头结构应力的变化很小,比如k=s/t=1.8时的应力集中系数只比k=s/t=0.3时高约5%,这说明焊脚尺寸对该接头的疲劳寿命影响并不大。

图4 两种接头结构应力与焊脚尺寸的关系

两种接头的结构应力基本收敛于一个约为1.4的常数,说明焊脚尺寸较大时,两种接头的疲劳性能接近。这一点应当在对焊接机结构进行疲劳评估时予以关注,而不仅仅是将两者视为两种完全不同的接头。

2.2 试验验证

文献[11]已经深入研究了焊脚尺寸对承载角焊缝接头疲劳性能的影响。这里为验证上述关于非承载角焊缝接头的数值计算和分析的正确性,设计不同焊脚尺寸的十字接头试件进行疲劳试验,试件几何如图5所示。试件板厚t=10 mm,焊脚尺寸分别为s= 5 mm,6 mm,8 mm,10 mm和12 mm,共5种。每种焊脚尺寸的试件个数为6个,总计30个。

图5 试件几何

所有试件母材均为AH36钢,采用药芯焊丝电弧焊(Fluxed-cored arc welding, FCAW)方法焊接。为了使疲劳试验结果更接近于工程实际,全部试件委托工厂按照实际生产所使用的工艺参数进行自动化焊接。其中焊脚尺寸分别为6 mm和12 mm的两种典型接头宏观形貌如图6所示。

试验在MTS 200 KIPs通用液压测试设备上完成,试样均为原始焊态,不作任何处理。试验采用的两级应力水平分别为±105 MPa和±210 MPa, 加载频率为12 Hz。

在BS 7608标准[8]中,非承载角焊缝十字接头的疲劳等级为F级。为验证疲劳试验数据的可信度,这里将疲劳试验数据与BS 7608标准中的F级均值S-N曲线作对比,如图7所示。

图7中,虚线为BS 7608中的F级均值S-N曲线。可以看出试验数据全部位于该条曲线右侧,表明试件疲劳寿命显著大于该条S-N曲线的预测值。造成这一结果的关键原因是该疲劳试验的加载条件与标准中的S-N曲线对应的条件不同。BS7608标准中由拉-拉条件下的试验数据统计得到S-N曲线,而该试验为拉-压(R=-1)加载条件。

根据标准规定,在计算焊趾截面的母材断裂问题的疲劳寿命时,需要进行应力修正。具体做法是将负应力部分乘以0.6再计算应力范围。针对R=-1条件,得到的修正后的应力范围为实际应力范围的0.8倍。为便于比较,文中利用这一原则将BS 7608标准中提供的S-N曲线修正为R=-1条件下的曲线,即图7中的实线。可以看出,试验数据位于修正曲线的两侧附近,证明数据可信,同时也表明在评估非承载角焊缝疲劳性能时进行应力修正的必要性。

根据应力水平为±210 MPa时的试验结果可以得到接头疲劳寿命与焊脚尺寸之间的关系,如图8所示。

图8 疲劳寿命与焊脚尺寸的关系

由图8可以发现,具有较大焊脚尺寸的试件,其疲劳寿命反而较低,这与前文对结构应力计算结果的分析结论一致,从而证明了结构应力方法的可靠性。另外,与文献[7]中的承载角焊缝接头试验数据相比,图5中的几种不同焊脚尺寸试件的疲劳寿命的差别并不大,从试验的角度证明了焊脚尺寸不会显著影响非承载角焊缝接头的疲劳性能。因此,在非承载角焊缝的接头设计和焊缝质量检测时,可以适当放松对于焊脚尺寸的要求。

3 装配间隙与熔深对非承载角焊缝接头疲劳性能的影响

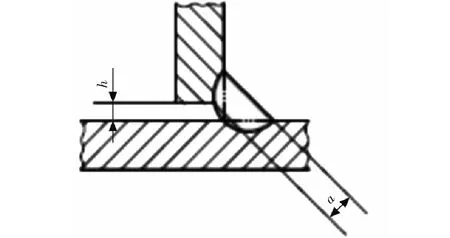

为保证角焊缝具有足够的有效承载面积和力学性能,需要限定板之间的装配间隙。ISO 5817标准中规定了从高到底不同焊缝质量等级接头的装配间隙(图9)限值如下:①B级:h≤0.5 mm + 0.1a, 且最大值2 mm;②C级:h≤0.5 mm + 0.2a, 且最大值3 mm;③D级:h≤1.0 mm + 0.3a, 且最大值4 mm。

图9 角焊缝接头的装配间隙

为提高接头疲劳性能,接头设计时也会指定坡口尺寸以增大焊缝熔深。为从理论上研究这两个参数对非承载角焊缝接头疲劳性能的影响,这里仍然利用结构应力方法对不同装配间隙和焊缝熔深的接头进行分析。

以板厚t=10 mm,焊脚尺寸s=10 mm的非承载角焊缝十字接头为研究对象,首先分别建立包含不同装配间隙和焊缝熔深的平面有限元模型,其中装配间隙h=2 mm,熔深p=3 mm的接头1/4有限元模型分别如图10所示。

图10 含装配间隙和熔深的十字接头有限元模型

在水平板施加1.0 MPa拉伸载荷,分别计算不同装配间隙和焊缝熔深时焊趾位置的结构应力,结果如图11所示。其中装配间隙只计算到μ=h/t=0.5;而由于接头几何对称,图11中的ν=p/t=0.5即代表了全熔透焊缝。

图11 结构应力与装配间隙和焊缝熔深的关系

根据当前的焊脚尺寸,质量等级为B,C,D级的接头对应的相对装配间隙(h/t)分别为0.12,0.19和0.31。由图11可以看出,随着装配间隙的增大,接头的传力路径有所改变,焊趾结构应力逐步变小,表示其疲劳寿命反而增大,意味着标准里的判据并不适用于非承载角焊缝接头。而从绝对数值来看,图中应力最多只降低不到3%,表明装配间隙也不是显著影响该类型接头疲劳寿命的参数,在进行焊缝质量等级检测时,该参数也可以适当放松。

图11显示,随着焊缝熔深的增加,结构应力几乎没有变化,表明熔深对接头的疲劳性能基本没有影响。这一特征也与文献[7]中承载角焊缝接头的结果有明显差异,说明接头的应力集中特征与其受力特点关联性很大,也体现了进行接头设计时考虑接头受力特征的必要性。

4 结论

(1)非承载角焊缝接头的焊脚越大,应力集中增加,疲劳性能反而越低,因此接头设计可以选择较小的尺寸,质量检测时也可以适当放松对这一参数的要求。

(2)非承载角焊缝接头的疲劳试验数据与经过应力修正的F级S-N曲线吻合,证明了进行疲劳性能评估时进行应力修正的必要性。

(3)装配间隙和焊缝熔深对非承载角焊缝接头的疲劳性能影响很小,在定义焊缝质量等级时可适当放宽标准。

(4)细节特征对接头性能的影响程度与接头受力状态直接相关。因此,在接头设计和焊缝缺欠质量检测时,应当考虑接头在结构中的受力状态,从而制定合理的控制参数。这对于降低结构制造成本有重要的工程价值。