烤制鸡翅根加工过程中病原微生物的菌相分析及溯源

曾庆培,刘琳,谢静雯,杨焕彬,刘晓丽,,3,宋琳,,杨锡洪,解万翠

1.广东无穷食品集团有限公司,广东 潮州 515700;2.青岛科技大学 海洋科学与生物工程学院/山东省生物化学工程重点实验室,山东 青岛 266042;3.江南大学 食品学院/食品科学与技术国家重点实验室/江苏省食品安全与质量控制协同创新中心,江苏 无锡 214122

0 引言

我国是禽肉生产、加工和消费大国.禽肉加工制品历史悠久,主要有腌腊、酱卤、熏烧烤、肉干等多种不同类型的风味特色产品.在当今消费形势下,消费者对身体健康的关注使得高蛋白、低脂肪的禽肉加工制品备受青睐[1-2].烤制鸡翅根是传统的烘烤类禽肉加工制品,口味因产地不同而存在差异.国内部分主营鸡肉休闲食品的企业以鸡翅根为原料,将传统烘烤制作方法与现代先进工艺技术相结合,烤制出烤香味浓郁、色泽暗红有光泽、肉质有嚼劲的真空包装产品,深受广大消费者喜爱.

目前,食品安全是重要的全球性问题,而禽肉加工制品是与食品安全和食源性疾病相关性较强的食品之一[3-8].研究表明,禽肉加工制品中的微生物主要来源于动物的皮毛、粪便、内脏,以及屠宰加工环境和人为操作的交叉污染,其中,不动杆菌、假单胞菌、索丝菌、黄杆菌、嗜冷杆菌、梭状杆菌、莫拉氏菌、葡萄球菌、微球菌、乳酸菌和肠杆菌是最常见的病原微生物[9-10].由此可见,在生产、加工和运输过程中,禽肉加工制品极易受到病原微生物的污染而腐败变质,既可能影响产品的品质,还可能引发食品安全问题[11-16].因此,禽肉生产企业普遍在积极寻找抑制禽肉加工生产过程中病原微生物污染的办法,并严格控制生产过程中的卫生状况,以降低病原微生物的污染风险[17].

食品危害的来源有天然存在的、环境污染造成的、添加剂滥用造成的及加工和储运造成的[18].鉴于此,本研究拟对实验环境、解冻水、接触面、肉制品进行微生物取样,并接种到试纸或培养皿中培养计数,探究烤制鸡翅根加工过程中病原微生物的来源及菌相变化规律,为降低禽肉加工制品中病原微生物数量、提高产品的品质和安全性,进而为禽肉加工制品工业化生产过程中微生物控制模型的建立,以及病原微生物污染的科学预防提供理论依据和参考.

1 材料与方法

1.1 材料、试剂和培养基

材料:鸡翅根、香辛料、调味品等,均由广东无穷食品集团有限公司提供.

主要试剂:3M菌落总数测试片6406、3M酵母菌和霉菌快速测试片6477、3M大肠杆菌/大肠菌群检测片6414,美国3M公司产;DNA试剂盒,美国Omega公司产;Qubit3.0DNA检测试剂盒,美国Life公司产;耐热性DNA聚合酶,美国Thermo公司产;核酸纯化试剂盒,美国Beckman公司产.

主要培养基:胰蛋白胨大豆琼脂(TSA)培养基、结晶紫中性红胆盐琼脂(VRBA)培养基,三河市陆桥质检科技有限公司产;马铃薯葡萄糖琼脂(PDA)培养基,广东环凯微生物科技有限公司产.

1.2 主要仪器和设备

SW-CJ-1FD型超净化工作台,阿尔泰实验室设备(北京)有限公司产;DHP-9082B型电热恒温培养箱,上海一恒有限公司产;SPX-250BⅢ型生化培养箱,天津市泰斯特仪器有限公司产;YXQ-100A型立式压力蒸汽灭菌锅,上海博迅实业有限公司医疗设备厂产;FA1004B型电子天平,上海佑科仪器仪表有限公司产;DW-86L338J型超低温冰箱,海尔集团公司产;Vortex-1型旋涡混合器,上海沪析实业有限公司产;Happy-TL8型高速冷冻离心机,济南福的机械有限公司产;PHS-2F型 pH计,上海仪电科学仪器股份有限公司产.

1.3 实验方法

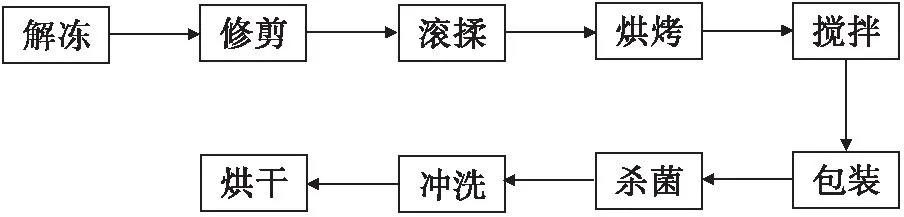

1.3.1 烤制鸡翅根的主要工艺流程以鸡翅根为原料,经过解冻、修剪、滚揉、烘烤等主要工艺,制成香味浓郁、表面色泽油亮、香酥可口的烤制鸡翅根休闲食品.图1为烤制鸡翅根的主要生产工艺流程图.

图1 烤制鸡翅根的主要生产工艺流程图Fig.1 The main production process flow chart of roasted chicken wing roots

1.3.2 不同洁净级别实验环境空气中沉降菌的取样检测预设不同洁净级别实验环境,参考《医药工业洁净室(区)沉降菌的测试方法》(GB/T 16294—2010)[15]中的沉降法,对解冻区、预处理区、批筛区、烘烤区、真空包装区的空气取样,进行空气沉降菌检测.

1.3.3 解冻水取样及微生物检测分别在解冻开始、解冻中和解冻结束取10 mL水,并于 4 ℃ 条件下保存,进行平板计数实验.

1.3.4 接触面取样及微生物检测在预处理区和真空包装区均随机选取3名实验人员,对其手部、剪刀、筐、解冻池、台筛、包装机台、筐和鸡翅根包装袋取样.用灭菌级棉签蘸取质量分数为0.85%(如无特殊说明,文中百分数均指质量分数)的无菌生理盐水,在接触面5 cm2范围内反复擦拭;将棉签置于盛有10 mL 0.85%无菌生理盐水的试管内并带回实验室,按10倍梯度进行稀释;选3个合适的稀释梯度接种到3M试纸上,培养后计数.

1.3.5 肉制品取样及微生物检测对原料、解冻后、预处理后、滚揉后、烘烤后、搅拌后和包装后鸡翅根7个关键节点处的半成品、成品取样,具体取样方法参考《肉与肉制品取样方法》(GB/T 9695.19—2008)[18].用剪刀剪取10 g肉样,剪碎后置于盛有90 mL 0.85%无菌生理盐水的锥形瓶中振荡摇匀,取1 mL样液进行10倍梯度稀释;选取3个合适的稀释梯度接种到3M试纸上,培养后计数.

2 结果与分析

2.1 不同洁净级别实验环境空气中的沉降菌分析

不同洁净级别实验环境空气中的沉降菌检测结果如图2所示.由图2可以看出,解冻区菌落总数为165 CFU/皿,预处理区菌落总数为105 CFU/皿,均明显高于批筛区、烘烤区、真空包装区的菌落总数.这一方面可能是因为在解冻区和预处理区主要进行原料的解冻、修剪、滚揉,环境湿度较高,鸡翅根残渣较多,容易滋生细菌;另一方面,预处理区存放的香辛料本身带菌,加之环境密封,通风较差,也会导致环境中微生物数量的增多.批筛区是滚揉后样品保存的待烘烤区域,其真菌总数高于其他区域.这可能是因为批筛区的半成品停滞时间较长,操作人员的流动导致交叉感染,从而引起环境污染.烘烤区是对产品进行高温处理的区域,环境温度高,不利于微生物滋生,因此其菌落总数较低,为20 CFU/皿.真空包装区是对灭菌后产品进行包装的区域,此时产品的菌落总数最低,仅为6 CFU/皿.这主要是因为其环境干燥,沉降菌数量较其他区域少.因此,为保证实验环境的卫生质量,每天都应使用臭氧、紫外线、消毒液等对实验环境进行消毒,生、熟分区以避免交叉污染,同时控制人员流动情况.

图2 不同洁净级别实验环境空气中的沉降菌检测结果Fig.2 Test results of sedimentation bacteria in the experimental ambient air of different cleanliness levels

2.2 解冻水中的微生物分析

解冻水中的微生物检测结果如图3所示.由图3可以看出,解冻水中的微生物数量在解冻过程中总体呈现上升趋势.解冻中的菌落总数由解冻刚开始时的1.1 CFU/mL上升到了6.8 CFU/mL,解冻开始时几乎没有大肠杆菌,而解冻结束时大肠杆菌的数量达到了7.3 CFU/mL.这可能是因为在解冻过程中,一些鸡翅根残渣漂浮在水中,且随着解冻过程的进行,原料温度的逐渐升高为微生物的生长繁殖提供了有利条件,从而导致解冻水中微生物的数量增多.

图3 解冻水中的微生物检测结果Fig.3 The results of microbiological test in thawed water

2.3 不同接触面的微生物分析

2.3.1 实验人员手部对预处理区和真空包装区实验人员的手部进行微生物检测,结果如图4所示.由图4可以看出,预处理区实验人员手部的菌落总数高于真空包装区实验人员手部,其中,预处理区实验人员的手部有一定数量的大肠杆菌和真菌,而包装区实验人员的手部没有发现大肠杆菌和真菌.这可能是因为预处理区实验人员与生肉接触较多,存在交叉感染,而真空包装区实验人员接触的都是烘烤之后的熟制品,污染较少.因此,实验人员需严格遵守规定:地面要经常使用经过稳定性二氧化氯消毒的拖布擦拭;每个独立实验区都要使用紫外线杀菌消毒灯消毒;在更衣室穿好实验服,经消毒液、脚踏池消毒后再进入实验区.应用到禽肉加工制品工厂时,厂房中应设有原料库房、配料室、加工制造场、成品库房、更衣室和厕所,并予以标示,各场所应有足够空间并做适当的排列,以方便操作;凡使用性质不同的场所应分别设置或加以有效分隔,凡对洁净度要求不同的场所应加以有效隔离[19].

图4 实验人员的手部微生物检测结果Fig.4 The results of microbiological test in the laboratory operator’s hand

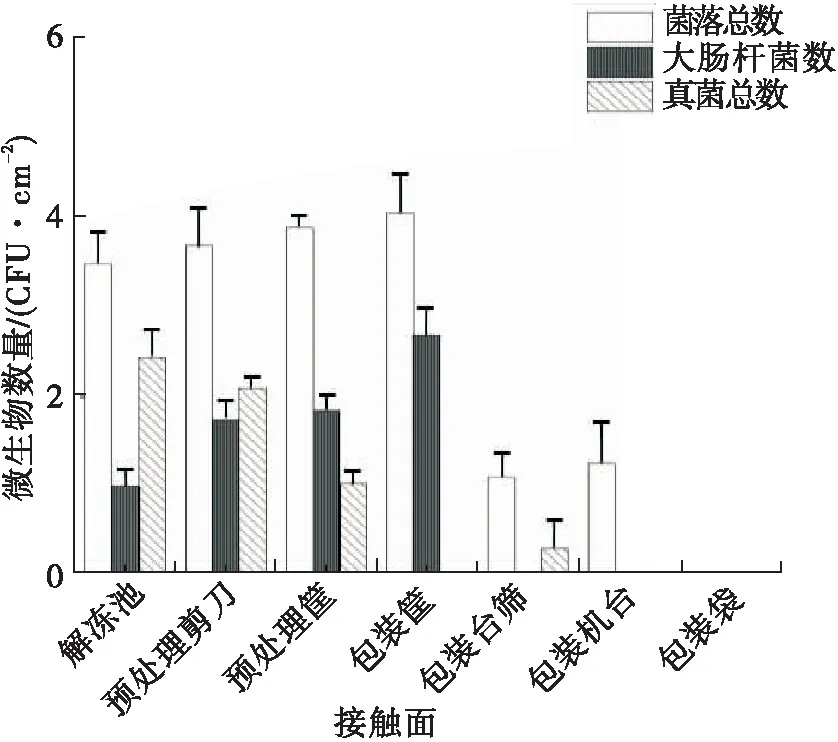

2.3.2 其他接触面其他接触面的微生物检测结果如图5所示.由图5可以看出,不同接触面的菌落总数按生产工艺流程呈先增加后减少的趋势,其中,解冻池、预处理区的剪刀和筐接触面上的菌落总数较多,包装筐接触面上的菌落总数达到最高值4.1 CFU/cm2.这主要是因为预处理区的剪刀、筐和解冻池与原料接触较多,且湿度大,容易滋生细菌,所以微生物数量较多;真空包装区的筐、台筛、包装机台与肉制品接触频繁,会影响其卫生状况,另外,实验人员的流动和环境中的微生物也会导致其微生物数量的增加.真空包装区的鸡翅根包装袋是经过杀菌处理后的半成品,袋内未出现微生物.因此,应定期对加工设备、操作台、周转器具等进行清洗消毒,避免对肉制品造成二次污染.

图5 其他接触面的微生物检测结果Fig.5 The microbiological test results of other contact surfaces

2.4 半成品、成品的微生物分析

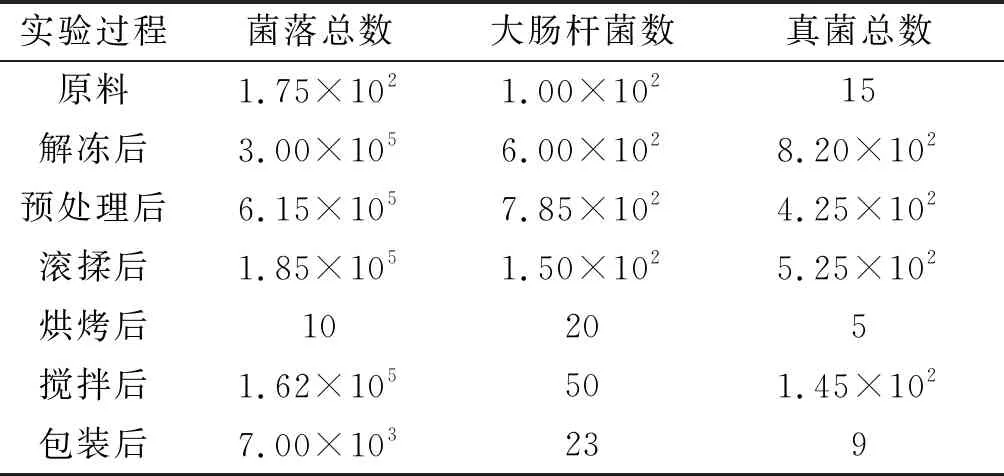

实验过程中半成品、成品的微生物检测结果见表1.由表1可知,原料的微生物数量级是102CFU/g,符合一级冷鲜肉卫生检验标准[20-22].原料鸡翅根经过验收后直接存入卫生状况良好的冷库,二次污染的可能性非常小.随着加工工序的进行,微生物数量呈先上升后下降趋势,到烘烤阶段微生物数量最少.在解冻、预处理、滚揉过程中,半成品菌落总数明显较多,这可能是因为原料解冻过程中温度逐渐上升,且解冻池中存在漂浮的残渣,有利于微生物的生长繁殖,导致微生物数量增多;预处理过程中,原料直接与周转器具和实验人员接触,存在交叉污染,同时,潮湿的环境也有利于微生物的生存;滚揉是对原料进行加料调味的工序,半成品会直接接触香料,而香料本身带有微生物,从而导致微生物数量增多;此外,实验设备的卫生条件也会影响微生物数量的变化.烘烤过程实现了半成品的熟制和杀菌,高温下大部分微生物被杀灭,因此烘烤后微生物数量明显下降.拌料是根据产品口感的不同需求拌入不同调味料的过程.拌料后菌落总数、大肠菌群数和真菌总数均增多,这可能是因为实验环境、实验工具,香辛料等携带微生物,与半成品产生交叉污染,导致微生物数量增多.真空包装后,成品要经过高压蒸汽灭菌、冲洗和烘干,因此真空包装后的微生物数量减少.

表1 实验过程中半成品、成品的微生物检测结果

综上所述,控制好原料的卫生状况,可提高后期工序的可控性,有利于保证产品品质.原料初始菌落总数应控制在104CFU/g以下,因此采购的原料必须是经过严格卫生检疫检验合格的健康鸡翅根,并保证原料的冷链运输过程,防止运输过程中因冷链中断、温度升高等导致微生物增殖.在解冻过程中,解冻池、盛装物料的工具等要及时清洗消毒;实验人员要注意自己的个人卫生,避免交叉污染;尽量缩短解冻时间,控制温度在8 ℃左右.原料中心温度控制在4 ℃以下,避免因局部温度升高而有利于微生物繁殖.烘烤过程中,要严格按照操作规定执行,保证烘烤产品的中心温度达到要求;同时,应及时清洗、消毒烘烤架,保证卫生状况良好.拌料工序也应严格控制搅拌器具的卫生状况,严格按照操作规程进行.真空包装过程要控制环境卫生和规范操作,减少二次污染,装箱后应抽查成品的微生物数量.

3 结论

本文对烤制鸡翅根的加工生产过程进行了全程跟踪,通过检测菌落总数、大肠杆菌数和真菌总数发现,烤制鸡翅根加工过程中的各个环节均存在病原微生物污染的问题:解冻区菌落总数为165 CFU/皿,预处理区菌落总数为105 CFU/皿,均明显高于批筛区、烘烤区、真空包装区的菌落总数;解冻水中的微生物数量在解冻过程中总体呈上升趋势;预处理区实验人员手部的菌落总数高于真空包装区实验人员手部,且预处理区实验人员的手部有一定数量的大肠杆菌和真菌,而包装区实验人员的手部没有发现大肠杆菌和真菌;解冻池、预处理区的剪刀和筐接触面上的菌落总数较多,包装筐接触面上的菌落总数达到最高值4.1 CFU/cm2,而真空包装区的鸡翅根包装袋是经过杀菌处理后的半成品,袋内未出现微生物;烤制鸡翅根中微生物数量随加工工序的进行呈先上升后下降趋势,其中原料符合一级冷鲜肉的卫生检验标准,半成品菌落总数在解冻、预处理和滚揉过程中明显较多,而烘烤后微生物数量明显下降.然而,病原微生物对烤制鸡翅根的污染在一定程度上是可控的,通过提高原料的卫生状况、及时消毒各处理区和器械、实验人员严格遵循卫生要求、缩短解冻时间等措施均可有效控制病原微生物的污染,提高产品品质,延长产品保质期.