PEC柱-钢梁摩擦耗能部分自复位组合框架抗震性能数值模拟

方有珍,张志成,黄志豪,季 云

(苏州科技大学土木工程学院,江苏 苏州 215011)

随着世界经济的发展,社会对建筑结构可靠度要求日益提高。如何保证建筑结构遭遇地震后主体构件不出现严重破坏、震后残余变形控制在正常使用范围内,从而降低震后修复成本是目前结构工程领域的重要研究方向。国内外学者基于预制无黏结预应力混凝土结构的相关理念提出了一系列具有自复位能力的钢节点及其相关的结构体系并对其展开了系统研究,结果表明自复位结构能有效控制结构遭遇地震后的残余变形,实现良好的自行复位功效。

20世纪末,Cheok等[1]、Priestley等[2]、El-Sheikh等[3]相继对安装有无黏结预应力的混凝土梁柱节点及框架进行了大量试验研究,结果显示此结构在地震作用下具有较好自复位效果且主体构件损坏甚微,抗震性能优越。21世纪初,基于无黏结预应力混凝土框架良好的自复位功效,Rojas 等[4]、Garlock等[5-7]、Iyama等[8]将此设计理念引入到抗弯钢框架中,并对设计的8个梁端施加预应力的钢节点进行了试验研究和数值模拟,同时对采用该节点的6层钢框架进行了动力时程分析,结果证实框架结构的残余变形、承载力、抗弯刚度和延性明显优于传统焊接钢框架。Wolski等[9]提出在梁底翼缘和梁腹板设置摩擦阻尼耗能元件的自复位抗弯钢框架,并对其进行试验研究和数值模拟;方有珍等[10-13]在PEC(partially encased concrete)柱和已有自复位结构研究成果基础上,通过试验研究和数值模拟分析了柱顶竖向力、预拉杆初始预应力、PEC柱强弱轴布置、对穿螺栓布置、不同耗能方式(BRS板屈服耗能和T形件摩擦耗能)等参数对卷边PEC柱-钢梁节点部分自复位连接性能影响;张艳霞等[14]采用ABAQUS对2个梁腹板带有摩擦阻尼器的自复位钢框模型,分别进行模态分析和动力时程分析,结果显示:罕遇地震作用下,钢框架柱底塑性发展及残余变形明显低于柱底刚接框架。

基于课题组前期研究成果[10-13,15-16],本文采用ABAQUS软件建立了5个卷边PEC柱-钢梁摩擦耗能型自复位连接组合框架模型试件并对其在低周往复荷载下的抗震性能进行数值模拟,通过分析柱顶竖向力、摩擦板长圆孔孔径、柱底边界条件和摩擦板翼缘螺栓布置方式等设计参数对残余变形、耗能能力、抗侧刚度退化等的影响,寻求组合框架自复位功效与耗能能力最佳协调模式。

1 设 计 概 况

1.1 摩擦型耗能部分自复位连接设计思路

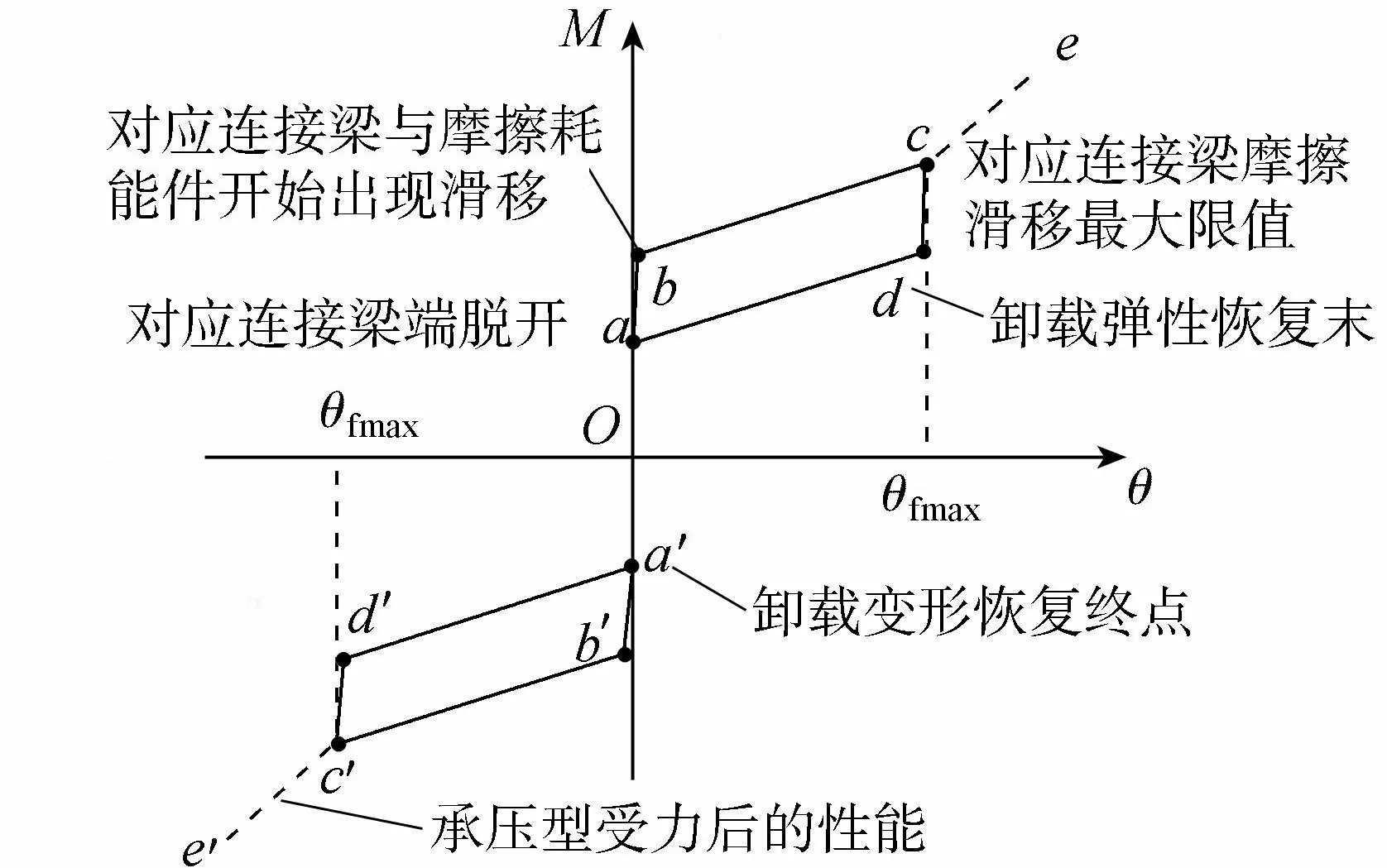

课题组结合PEC柱和已有自复位结构研究成果[10-13],提出改进部分自复位连接节点的弯矩-转角关系(图1,图中M为节点连接弯矩,θ为对应转角,):连接弯矩达到Ma前,外荷载未克服梁端预压力和连接处板间静摩擦力,各构件接触紧密;当连接弯矩处于Ma与Mb之间时,梁翼缘与摩擦T形件脱开,但连接部分仍未克服由高强螺栓产生的静摩擦力,相关构件只出现弹性变形;连接弯矩达到Mb后,梁翼缘与盖板相对T形件开始滑移,而T形件上设置的长圆孔使得连接在预设的侧移角限值范围内充分发挥摩擦滑移耗能并保证主体构件处于弹性状态;当连接弯矩达到Mc后,对应连接梁摩擦滑移至最大值(对应节点连接转角θfmax),高强螺栓与T形件长圆孔壁接触,连接转化为螺栓承压型传力模式,钢梁进一步发挥其材料性能,即通过T形件上长圆孔尺寸设置以实现“小中震作用水平下利用摩擦耗能,大震作用水平下连接转化为承压型受力而发挥主体构件材料耗能”的设计思路。

图1 部分自复位连接弯矩-转角曲线Fig.1 Moment-rotation angle curves of partially self-centering connection

1.2 基本试件设计

基本试件选取实际层高3.0 m的多层框架结构底部2层作为研究对象。试件PEC柱采用翼缘宽250 mm、腹板高240 mm的钢板焊接组合截面(翼缘卷边高35 mm、厚5 mm),拉结板条尺寸为220 mm×30 mm×4 mm;摩擦板与PEC柱均采用Q235B钢;柱内混凝土强度为C25;钢梁选用Q345工字形钢;盖板由I25a工字钢剖分而成;卷边PEC柱与柱两侧板件采用10.9级M20高强螺栓连接;盖板、摩擦板与梁翼缘采用10.9级M18高强螺栓连接;预拉杆为直径20 mm的高强螺杆(图2)。

2 模型合理性验证

基于课题组已验证合理性的摩擦耗能型部分自复位连接中节点试验模拟对比结果[11-12],进一步对基本试件在循环荷载下的滞回性能进行了试验研究和数值模拟,对结果进行对比以验证本文数值模型的合理性。

2.1 外在现象

由图3可知:加载过程中,外荷载克服梁端预压力和连接构件间静摩擦力,试件梁端与摩擦板内侧翼缘均脱开,如图3(a)(b)所示;随着加载进程的继续,梁翼缘相对摩擦板滑移,如图3(c)(d)所示,可看出试验结果与模拟结果部分自复位连接受力发展进程基本一致。

图3 试件试验现象与模拟应力云图对比Fig.3 Comparison between experiment phenomena and stress color map of simulation

2.2 滞回性能

由图4可得:(a)加载初期,各构件均处于弹性状态,滞回曲线基本一致;(b)随着加载的继续,梁端受弯对应受压侧翼缘消压完成,摩擦板与梁和盖板出现摩擦滑移,曲线斜率均明显下降,其中试验试件梁端局部应力集中引起的屈服导致其耗能较大,且试验试件摩擦面粗糙程度较小而易于滑动,试验斜率小于模拟;(c)后续加载至整体侧移为2%后,部分自复位连接从摩擦滑移耗能转化为螺栓承压型受力,其中试件承载力增大趋势加剧,且试验T形件撬拔作用较模拟不明显,曲线相对饱满;(d)试验试件预应力损失相对模拟大,其自复位效果弱于模拟试件;(e)试验试件尺寸的公差、连接加工精度不够等原因,导致试验损伤进程加快。通过以上分析可知,试验与模拟得到的试件受力机理进程基本一致,验证了数值模拟方法的可行性。

图4 滞回曲线对比Fig.4 Comparison of hysteretic curves

3 有限元模型

3.1 模拟试件设计

基于试验基本试件FPMFS1,考虑柱顶竖向力、摩擦板长圆孔孔径、柱底边界条件和摩擦板翼缘螺栓布置方式等设计参数设计衍生了4个试件,所有试件Ma/Mb(脱开弯矩/开始出现摩擦滑移时弯矩)均为0.7,预拉杆内预应力为147 MPa,具体设计参数见表1。

表1 试件具体参数

3.2 几何模型

建立流程:首先将各部件三维独立模型按设计图组装成整体;再将PEC柱顶端板耦合至试验加载梁与柱顶板间铰支座转轴中心点(距柱端板中心110 mm),释放其水平方向平动自由度与加载平面内转动自由度;随后对各部件划分网格,其中,组合柱、钢梁、摩擦板等构件均采用六面体三维实体单元(C3D8R),预拉杆选用两结点线性三维桁架单元(T3D2),为保证模拟结果的准确性,应力集中部位网格采用扫掠方式进行细分,摩擦板长圆孔壁采用对边布置方式划分为10个单元,而后根据研究目标定义柱底边界条件。

3.3 加载方案

加载分为4步:(a) 对直径20 mm的高强螺栓分2次施加预紧力,将摩擦T形件、节点锚固板与柱翼缘连接,第一次施加较小的力(5 N),第二次施加至设计值(10 kN);(b) 对预拉杆采用降温法施加预紧力至设计值;(c)对摩擦T形件上高强摩擦螺栓施加预紧力;(d)对试件的PEC柱柱顶相对试验铰支座转轴部位耦合点进行位移加载:前4级分别取试件整体相对侧移的0.375%、0.500%、0.750%、1.000%进行加载,随后按整体相对侧移0.5%递增,每级1个循环。

3.4 材料本构模型

结合课题组已有研究成果[10-11],柱内混凝土在周边钢板的约束作用下无明显损伤脱落,故模拟中混凝土仅采用单轴应力应变损伤模型并参照文献[17]对其抗压强度代表值、峰值压应变及曲线形状参数作适当修正,钢材均采用Von Mises屈服准则、等向强化与相关联的流动法则处理得到的线性强化弹塑性模型。

4 模拟结果分析

4.1 滞回性能

试件自复位能力主要由预拉杆内预应力提供,基于由模拟数据整理得出的各试件滞回曲线(图5),分析各设计参数对结构承载力、自复位与耗能减震功效、刚度退化等抗震性能的影响规律。

图5 试件滞回曲线Fig.5 Hysteretic curves of specimens

由图5可知:加载初期,所有试件梁端由预拉杆预应力引起的压力未被消除,摩擦T形件与梁柱翼缘接触紧密,结构实现完全自复位效果;继续加载至整体侧移0.5%,试件FPMFS1由于试验试件尺寸而采取T形件翼缘外侧布置螺栓,T形件撬拔作用延缓了部分自复位连接的发展进程,而其他采用实际工程做法(T形件翼缘两侧布置螺栓)的试件均克服梁端预压力和板件间摩擦力,梁端受拉翼缘与摩擦T形件翼缘脱开,梁翼缘与盖板相对T形件产生摩擦滑移,曲线斜率明显下降,卸载后仍完全实现自复位;整体侧移达到2.0%后,试件FPMFS1仅有部分螺栓杆与长圆孔孔壁接触,承载力未出现明显提升,试件FPMFS3由于T形件长圆孔增大至33 mm而延缓至整体侧移达到3.0%后螺栓杆方与长圆孔孔壁接触,此时其他试件连接处已转化为螺栓承压受力模式,钢梁进一步发挥其材料性能,承载力开始提高,对应曲线斜率开始上升;整体侧移加载到3.5%过程中,摩擦T形件及连接端部附近梁截面开始屈服并不断发展,曲线上升段斜率因试件损伤的累积而逐级降低;加载后期,梁截面屈服区域不断向周边发展,试件残余变形持续增大,承载力提升趋势渐缓。此外,试件FPMFS5由于柱脚与基础梁嵌固,下层边界约束强于上层,试件材料屈服过早集中在PEC柱脚和上层钢梁,尤其整体相对侧移达到2%时连接末端附近梁截面已开始屈服,残余变形发展较快,且最终承载力几乎达到试件FPMFS2的2倍;试件FPMFS4滞回曲线与试件FPMFS2差别不明显,主要在于PEC柱顶竖向力产生的二阶效应不利作用由于其抗倾覆有利作用而表现不明显。

4.2 残余变形

根据整体滞回数据计算得出各试件不同加载级卸载后的残余变形,如图6所示。由图6对比分析可知:在整体侧移达到1.5%前,所有试件均由预拉杆提供恢复力而实现自行复位,主体构件基本处于弹性状态,卸载后均无明显残余变形。在整体侧移加载至2%的过程中,试件FPMFS2连接处高强螺栓杆与摩擦T形件孔壁开始接触,受压侧盖板端部开始屈服造成残余变形的出现,试件FPMFS1仅有部分螺栓杆与长圆孔孔壁接触,试件FPMFS3仍处在摩擦滑移耗能阶段,两试件残余变形均相对较小,试件FPMFS5组合柱柱脚与上层钢梁部分截面已进入塑性,残余变形增大趋势明显。在整体侧移达到3%时,各试件随摩擦T形件及其末端附近梁截面塑性区域的不断发展,残余变形持续增大,各试件卸载后残余变形分别为0.036%、0.073%、0.012%、0.074%和0.428%,均低于小震框架层间侧移限值0.5%,表现出良好的自行复位能力。加载至整体侧移5%的过程中,各试件残余变形随组合柱和钢梁损伤区域进一步扩展而持续增大,自复位功效明显减弱,其中试件FPMFS5增大趋势显著,而试件FPMFS4的PEC柱顶竖向力产生的二阶效应不利作用由于其抗倾覆有利作用而表现不明显。

图6 试件残余变形Fig.6 Residual deformation of specimens

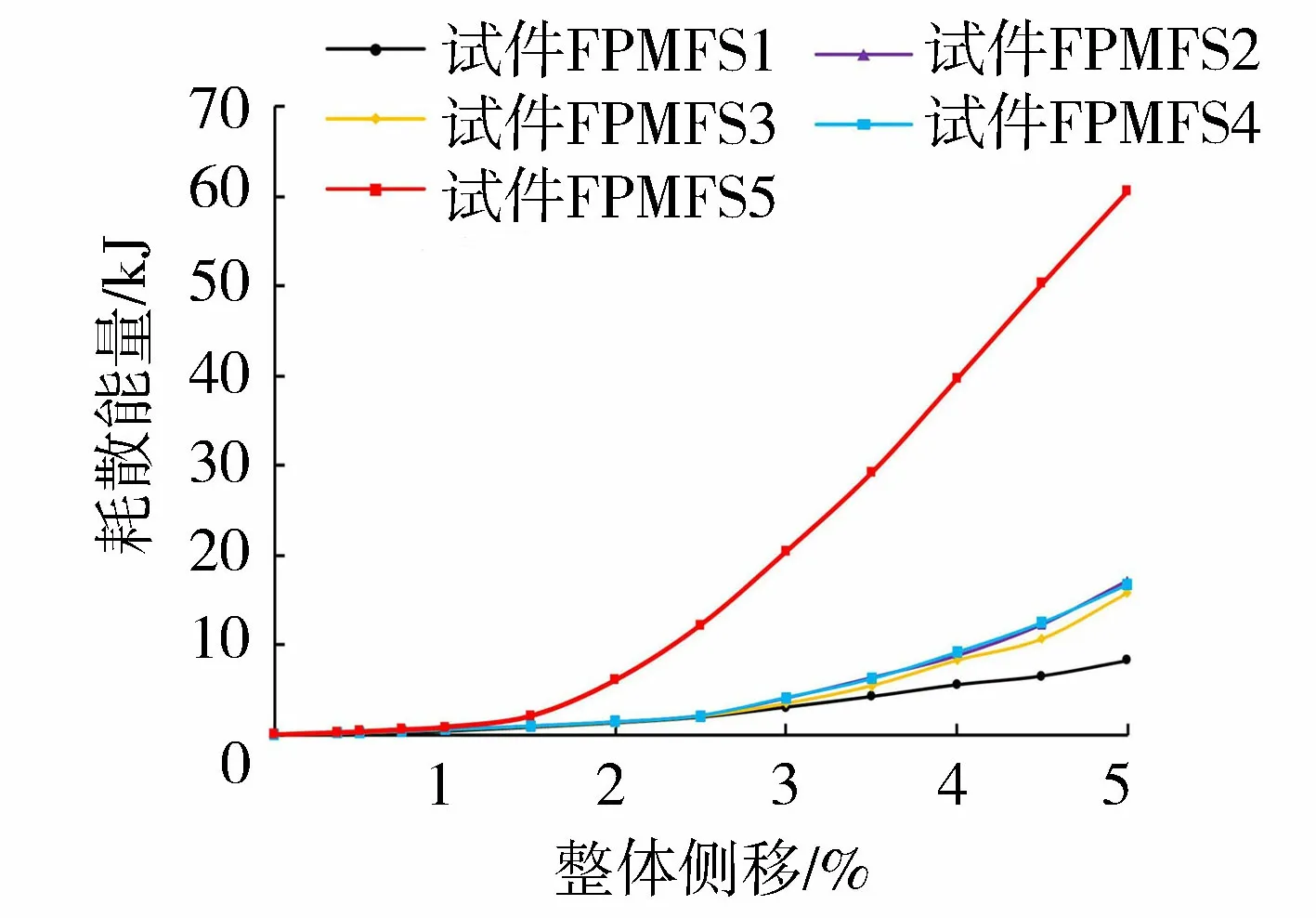

4.3 耗能能力

通过计算试件各加载级滞回曲线的滞回环面积对试件耗能能力加以分析(图7)。由图7可知:加载至整体侧移1.5%之前,所有试件耗能主要由连接处T形件摩擦滑移提供,差异不明显;随后继续加载至高强螺栓杆与摩擦T形件长圆孔壁接触后,自复位连接转化为承压型受力模式,试件耗能主要由T形件摩擦滑移及其端部钢梁截面材料屈服耗能提供。试件FPMFS1由于T形件翼缘撬拔作用而延缓了部分自复位连接的耗能进程,试件FPMFS5的PEC柱端嵌固导致其连接盖板及钢梁截面屈服损伤进程加快,耗能增大趋势明显,试件FPMFS4的PEC柱顶竖向力产生的二阶效应不利作用由于其抗倾覆有利作用而表现不明显,后期耗能进程有一定程度加快。

图7 试件耗能曲线Fig.7 Energy dissipation of specimens

4.4 抗侧刚度

根据整体滞回数据计算得出各试件不同加载级对应峰值刚度,具体见图8。图8显示:加载初期,试件处在弹性状态,各试件初始刚度分别为3.06 kN/ mm、3.03 kN/ mm、3.02 kN/ mm、3.03 kN/ mm和6.55 kN/ mm。试件FPMFS5柱脚嵌固,其初始刚度超过其余试件的2倍。在整体侧移达到1%时,试件克服梁端预压力和摩擦T形件的静摩擦力,自复位连接进入摩擦滑移耗能阶段,各试件刚度均产生明显退化。整体侧移达到2%时,试件FPMFS2、FPMFS4、FPMFS5螺栓杆均与摩擦T形件孔壁开始接触,连接处转化为承压型连接,试件刚度均呈上升趋势,而试件FPMFS1在受力过程中摩擦T形件翼缘撬拔作用导致仅有部分螺栓杆与孔壁接触,其刚度无明显提升趋势,试件FPMFS3仍处于摩擦T形件的摩擦滑移耗能阶段,刚度平稳退化。当整体侧移达到3%时,试件FPMFS2和试件FPMFS4摩擦T形件及其末端附近梁截面开始屈服,刚度增大趋势趋于平缓,而试件FPMFS3连接处转化为承压型传力模式,刚度开始呈上升趋势,但因钢梁受力进程相对滞后,其整体刚度值低于试件FPMFS2;试件FPMFS5柱脚及钢梁损伤区域高于其他试件,在整体侧移达到2.5%时刚度再次出现明显退化。在整体侧移加载至5%的过程中,各试件刚度退化基本稳定,其中试件FPMFS2与试件FPMFS4刚度退化规律基本一致,再次验证PEC柱顶竖向力产生的二阶效应不利作用由于其抗倾覆有利作用而表现不明显,各试件最终刚度分别为1.31 kN/ mm、1.82 kN/ mm、1.58 kN/ mm、1.83 kN/ mm和4.17 kN/ mm。

图8 试件抗侧刚度退化Fig.8 Lateral stiffness degradation of specimens

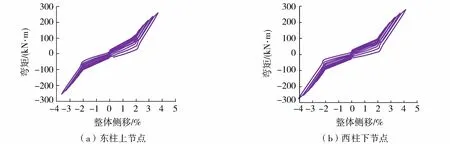

4.5 节点性能

节点性能是决定构件间传力的关键所在,因各试件节点受力阶段与试件整体规律大致相同,故取代表性试件FPMFS2的东柱上节点和西柱下节点进行分析,滞回曲线见图9。

图9 节点连接滞回曲线Fig.9 Hysteretic curves of joint connection

图9节点滞回曲线对比得出:加载初期,连接处由于预拉杆预紧力未消压而紧密接触,节点连接初始刚度较大,正反向卸载后均能实现复位。加载至整体侧移0.5%,梁端受弯对应受压侧翼缘消压完成,梁端受拉侧与T形件脱开,随即摩擦T形件的静摩擦力被克服,摩擦T形件与盖板和梁翼缘产生摩擦滑移耗能,曲线斜率下降显著。加载至整体侧移2%,高强螺栓杆与摩擦T形件长圆孔壁接触,连接转化为承压型受力模式,承载力进一步提高,曲线斜率再次增大。加载至整体侧移3%,节点滞回曲线上升段斜率随摩擦T形件及其末端附近梁截面大面积屈服而出现下降趋势,但节点承载力仍呈明显上升趋势。加载后期,梁截面屈服区域不断扩展,残余变形逐渐增大,自复位能力逐渐减弱。

基于各试件滞回性能分析结果,选取部分试件整体及螺栓杆与摩擦板孔壁接触情况的应力云图,分析各设计参数对该组合框架抗震性能的影响规律,具体见图10。

图10 应力分布云图Fig.10 Color maps of stress distribution

对比图10可知:(a)摩擦板内外侧翼缘均布置高强螺栓的实际工程做法可较大程度消除摩擦板翼缘的面外撬拔作用变形,加快向承压型连接转化的进程,螺栓传力更均匀,试件自复位功效与耗能能力协调更优;(b)长圆孔尺寸的设计可控制连接处转化为螺栓承压传力模式的发展进程,从而适应不同抗震性能化设计目标需求;(c)柱脚连接方式决定试件结构的刚度分布,从而影响结构受力分布方式,其中铰接使得结构刚度分布均匀,受力进程相对较慢,而嵌固使得结构上层约束明显小于下层,相应上层受力发展明显快于下层。

5 结 论

a. 卷边PEC柱采取翼缘卷边措施和拉结板条的设置以增强部分外包混凝土的约束作用,更好地满足了自复位结构对竖向构件承载力和抗侧刚度的要求。

b. 摩擦板内外侧翼缘均布置高强螺栓的实际工程做法保证了钢梁受力性能的充分发挥,使结构具有良好自行复位和耗能减震功效。

c. 组合框架不同抗震性能化设计目标可通过长圆孔孔径的合理设置加以实现,且震后残余变形均能控制在正常使用范围内。

d. 柱脚边界条件对结构受力进程和刚度分配影响显著,其中柱脚与基础梁刚性连接的试件下层边界约束强于上层,其承载力、抗侧刚度和耗能能力远高于铰接试件。

e. 柱顶竖向力产生的二阶效应不利作用由于其抗倾覆有利作用而表现不明显。