基于AutoForm 的发动机罩外板锐棱冲压仿真研究

文/王健,司马忠效,饶洋文,王伟,董文云·吉利汽车集团制造工程(ME)中心

本文针对某车型发动机罩外板现场实际零件棱线圆角开裂的问题,通过AutoForm 软件进行反复验算,调整软件分析参数,继而得到与现场一致的分析结果,并在此基础上优化模具工艺参数,指导现场零件整改,最终冲压出合格的零件。

AutoForm 软件是目前冲压仿真模块应用最为普遍的一款软件,其仿真分析应用广、时间短、效率高、操作简单,可以用来分析冲压件的成形、修边、回弹、面品缺陷、滑移线、冲击线等,目前已广泛应用于国内外各大汽车主机厂及模具厂薄板冲压零件的成形仿真分析。本文以某车型发动机罩外板为例,围绕棱线圆角开裂的问题进行优化,分析参数设置,进行现场调整。

产品详细信息

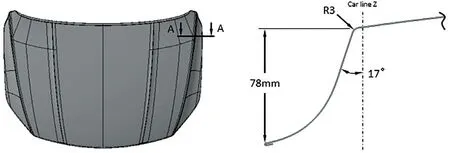

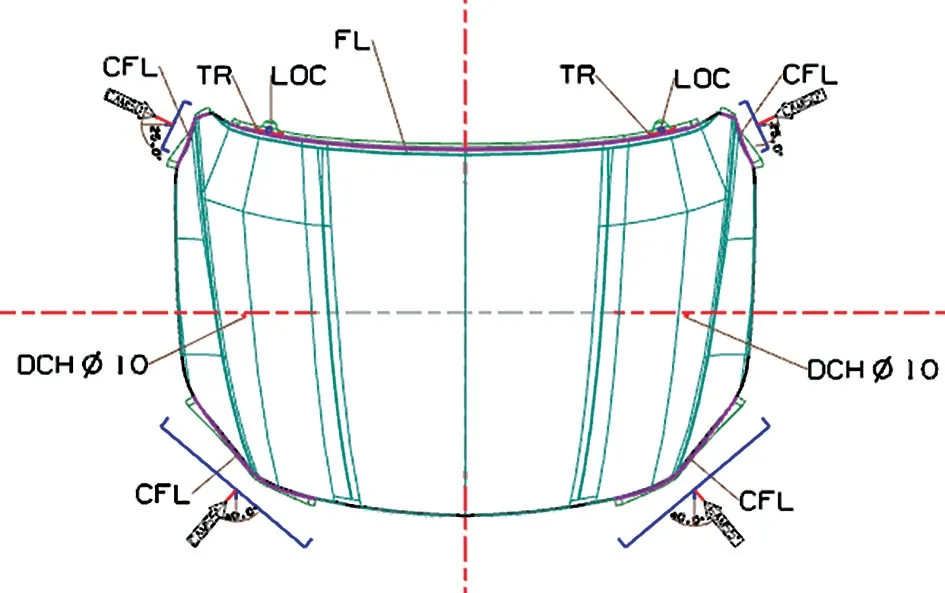

此发动机罩外板大致尺寸为1702mm×1166mm ×166mm,零件材质为HC180BD+Z,料厚为0.65mm。图1 为该发动机罩外板棱线位置断面尺寸信息,从断面数据上可以看到,棱线圆角半径为R3,侧壁拔模角为17°,立壁深度为78mm。由于棱线圆角小,立壁深且陡,可以判断棱线圆角的成形会是这个零件最复杂的一部分。

图1 棱线位置断面尺寸

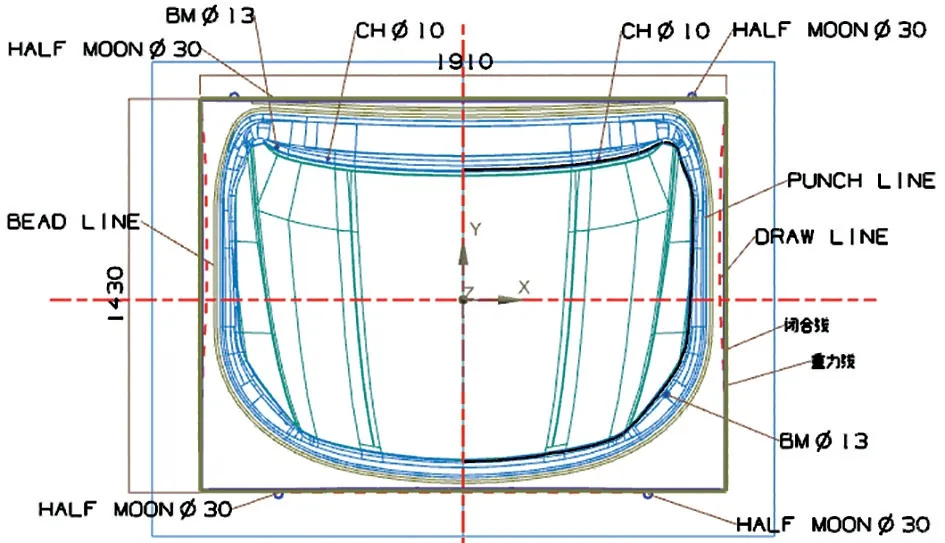

图2 OP10 拉延

冲压工艺设计

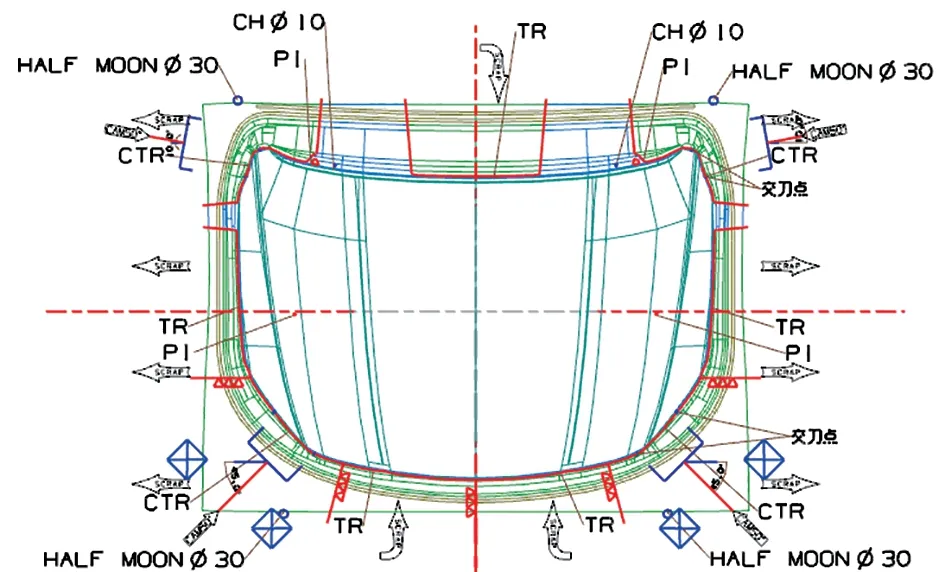

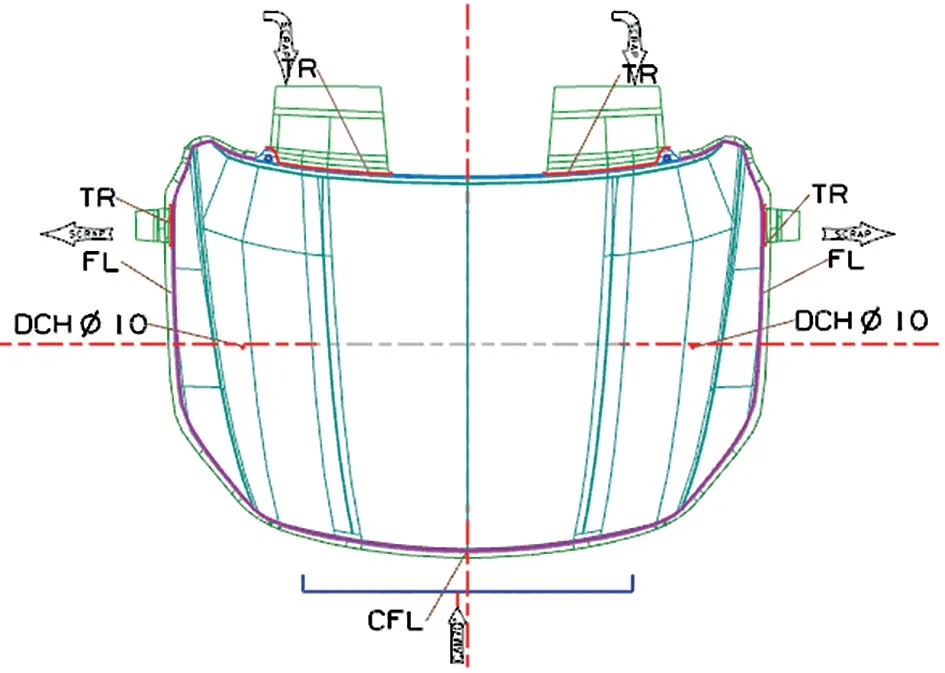

该发动机罩外板采用4 工序进行工艺设计,OP10拉延(图2)、OP20 修边+侧修边+冲孔(图3)、OP30 修边+翻边+侧翻边(图4)、OP40 修边+翻边+侧翻边(图5)。

冲压成形仿真分析

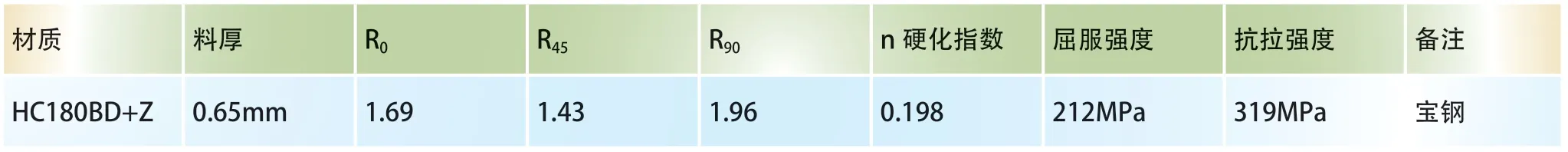

发动机罩外板材料为HC180BD+Z,仿真分析模拟用材质详细参数见表1。

图3 OP20 修边+侧修边+冲孔

图4 OP30 修边+翻边+侧翻边

图5 OP40 修边+翻边+侧翻边

表1 仿真分析用材质参数

图6 拉延有限元分析模型

采用单动拉延成形,有限元分析模型如图6 所示。模型中凸模、凹模、压边圈选择刚性材料,分析中采用弹塑性壳单元理论,网格进行自适应6 级划分,拉延筋采用等效筋模型(Adaptive Line Bead),压边圈行程为120mm,压边力为170t,毛坯与模具各部件间的摩擦系数取值0.15,成形速度v 取值1m/s,分析精度模型采用FV。

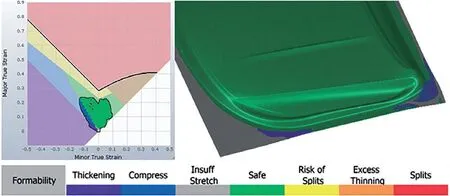

拉延成形分析显示,通过多次迭代优化拉延筋系数、压边力及拉延补充面等工艺参数,得到较优的结果:FLD 图(图7)显示无开裂,减薄率中间大面满足减薄大于5%的要求,但是两侧棱线圆角立壁减薄(22.5%)已接近减薄极限,此分析结果黄灯通过,满足硬模加工条件。

图7 拉延仿真分析结果-FLD 图

硬模加工调试

棱线圆角位置按照锐棱加工技术要求进行加工,实际加工完的凸模如图8 所示,首次出件时棱线圆角开裂严重,经过一个月优化研合抛光,开裂问题无明显改善(图9)。

图8 锐棱加工后的凸模

图9 现场调试零件开裂

优化模拟分析

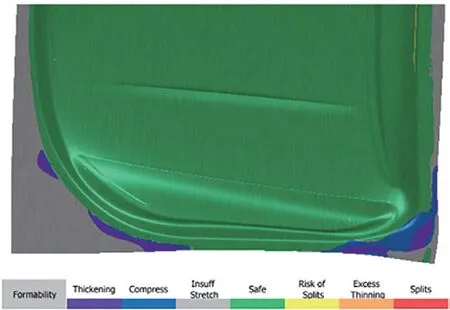

针对现场出现棱线圆角严重开裂问题,与CAE仿真分析结果存在明显不一致,我们尝试去调整仿真分析的参数设置来提高模拟分析的精度。在精度设置为FV 的基础上,采用局部网格细化功能细化棱线位置网格,分析结果无明显差别。高级参数设置中,将厚向应力由off 调整为on,分析结果与现场结果接近(图10)。

图10 打开厚向应力分析结果

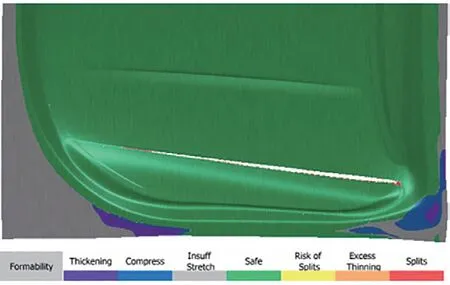

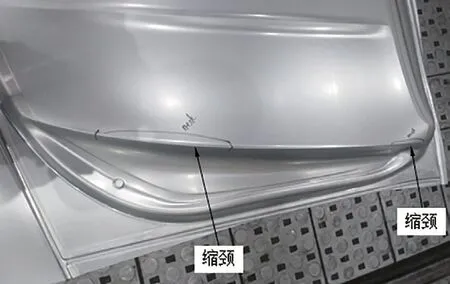

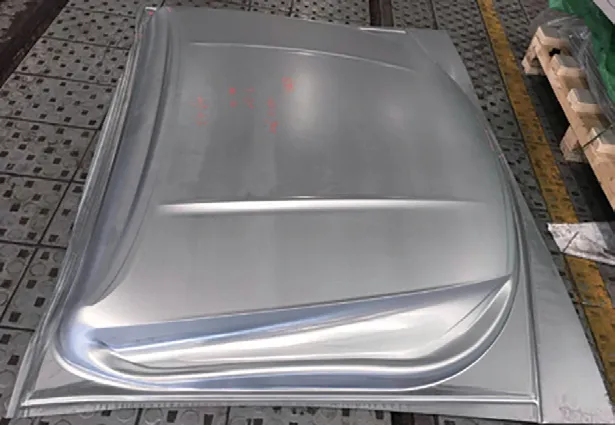

基于以上的分析验证,我们在开裂模拟文件的基础上寻找解决开裂的方案。通过降低棱线对应区域拉延筋高度,我们得到了成形性较好的结果(图11),但是局部外观面的减薄率(图12)有降低,零件刚性变差。现场按照最新分析的拉延筋高度降低对应位置拉延筋进行试模,出件效果改善明显,但是局部两处仍存在缩颈(图13)。由于现场试模板料采用的是国内二线钢厂的板料,板料性能存在偏差,临时用宝钢同牌号板材进行试模,缩颈问题得到解决(图14)。

图11 降低拉延筋高度分析成形性

图12 降低拉延筋高度分析减薄率

图13 现场降低拉延筋高度试模图片

结束语

图14 宝钢板材试模图片

本文针对发动机罩外板锐棱圆角开裂的案例进行分析,找出影响AutoForm 软件锐棱圆角成形模拟精度的参数,并通过AutoForm 软件不断进行工艺优化以制定可行的方案,并最终指导现场调试出合格的冲压件。同时,基于此案例,我们优化了AutoForm 软件锐棱圆角分析设置规范,为新项目的锐棱工艺正常开展提供了技术支持。

琴:指古琴,亦称瑶琴、玉琴、七弦琴,中国最古老的弹拨乐器之一。古琴是在孔子时期就已盛行的乐器,至少也有3000年以上的历史了。上世纪初才被称作“古琴”。