顶板水力挠动强制卸压煤层瓦斯抽采工程实践*

田坤云,韩兆彦,毕寸光

(1.河南工程学院 资源与安全工程学院,河南 郑州 451191; 2.安阳市主焦煤业有限责任公司,河南 安阳 455141 )

0 引言

低透气性煤层的瓦斯抽采长期以来一直是矿井安全高效生产的瓶颈[1]。人为强制卸压是有效提高煤层透气性、扩大抽放钻孔影响范围、提高煤层瓦斯抽采增浓的重要手段[2],其中煤层高压注水挠动是人为强制卸压的主要措施之一[3-4]。水力挠动起源于油气井田的开发过程中,由于其明显的工程效果,该技术被应用于煤层人工造缝领域,裂缝产生后煤层瓦斯扩散、渗流通道被打开,最终达到提高煤层透气性的效果。矿井水力挠动措施作用对象大多为煤体,受挠动技术水平和加载高压泵等设备的限制,取得较好瓦斯治理效果的案例较少。相关工程应用及室内实验均表明[5-7],由于煤层赋存特征的复杂性,高压水挠动致裂并非适用于所有煤层。对于未受地质构造破坏或破坏程度较轻的坚硬煤体(原生结构和碎裂结构)而言,在高压水作用下,其内部能够产生贯通性较好的裂隙,且在持续注水条件下,裂隙能较好地延展,最终形成裂隙网络,瓦斯渗流通道打开,在负压作用下,能够实现较理想的瓦斯抽采效果;相反,对于受地质构造破坏影响较严重的松软煤体(碎粒结构和糜棱结构)而言,由于其遇水后塑性增强、体积增大,导致对其的挠动实质为挤胀,最终裂隙被水及煤体混合而成的煤泥封堵,瓦斯渗流通道被阻断,抽放效果反而明显降低,从而导致不少矿井盲目采用水力挠动进行强制卸压,但并未取得预期效果[8-10]。

采用水力冲孔冲出部分软煤进而扩展瓦斯渗流通道可实现卸压增透[11]。同时,由于大多软煤顶板较为坚硬,间接性地在弹性体的顶板岩石中实施水力挠动也能达到对下部煤层卸压的目的,顶板岩石致裂后,瓦斯流动的高速通道在顶板内得以形成,瓦斯运移速度增加,抽采时间缩短,抽采效率急剧提升[12]。基于此,本文在试验矿井松软煤层及其顶板砂岩中分别布置1组钻孔进行挠动试验,监测注水压力及流量实时变化。试验结束后联接抽放系统考察相关瓦斯指标以验证挠动效果。

1 顶板岩石水力挠动致裂及瓦斯渗流机理

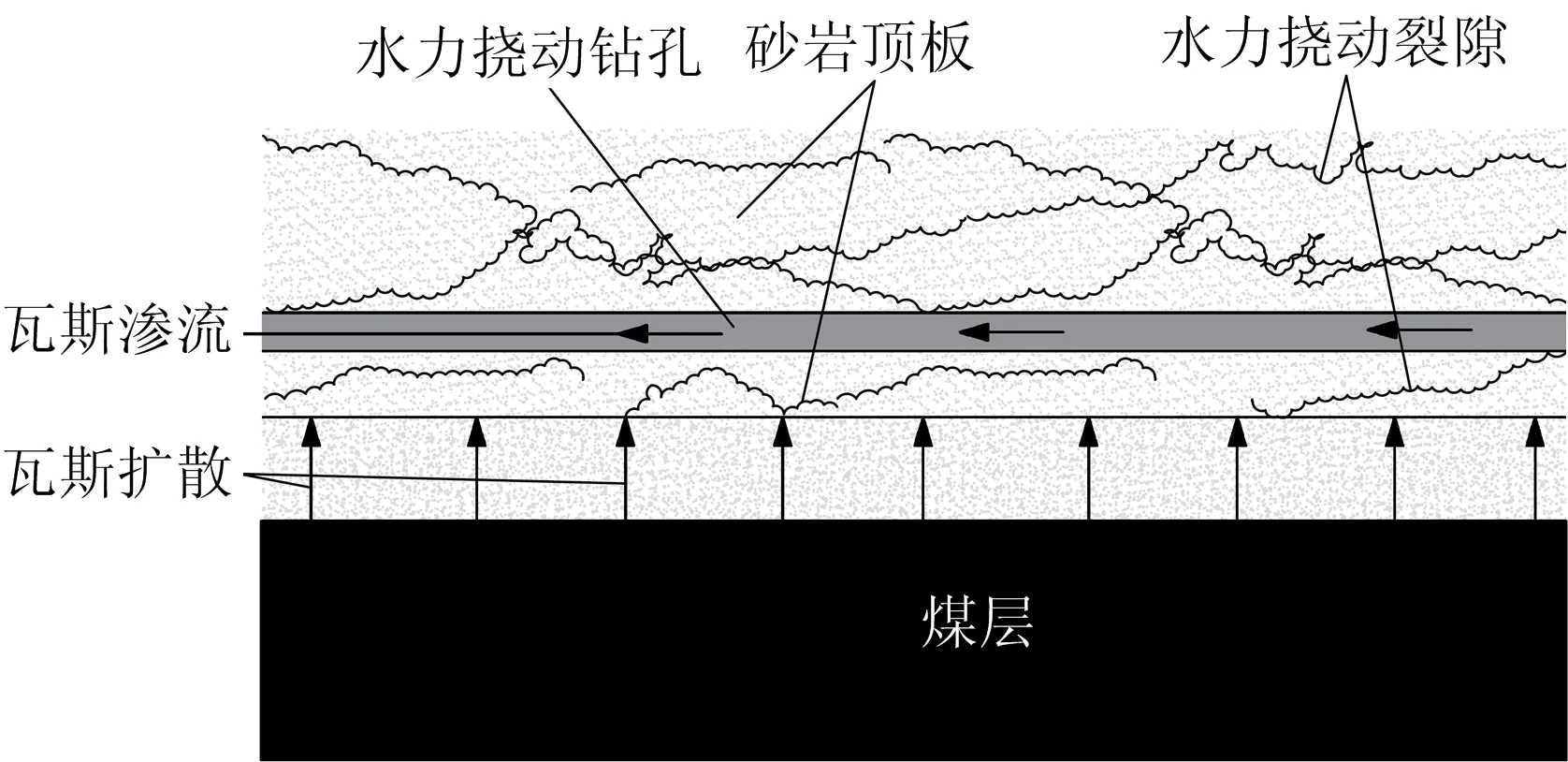

对不适宜采取水力挠动进行卸压增透的煤体,可对其顶板进行挠动。使用该措施后顶板岩体产生大量与煤体贯通性的裂隙,下部煤层瓦斯沿裂隙运移至顶板,对煤层起到卸压增透的作用,如图1所示。由图1可知:

图1 挠动钻孔裂隙发育及瓦斯运移示意Fig.1 Schematic diagram for fracture development and gas migration of disturbance borehole

1)高压水致裂作用下,顶板挠动钻孔一定范围内的岩体发生破裂并产生一定数量的新裂隙;

2)持续高压水促使新生裂隙进一步扩展,与顶板原生裂隙沟通。随着挠动时间延长,裂隙进一步在立体范围内扩展,横向沿着岩体分布达到一定范围,纵向与下部煤体及其裂隙沟通;

3)水力挠动形成顶板裂隙区,高压水改变了顶板及其下部煤体的应力分布,煤层透气性得到有效提高;

4)顶板岩体致裂后发生脆性变形,新生裂隙得到较好的扩展、延伸,相比于煤体中的裂隙可保持更加长久,便于后期进行重复水力挠动。

2 工程应用

2.1 水力挠动钻孔布置

工程应用以河南郑州矿区某矿为例,试验矿井仅二1煤层可采,煤层厚度0~18.88 m,平均5.8 m。位于山西组下部,大占砂岩为其直接顶板。煤层结构较简单,属煤与瓦斯突出矿井,瓦斯涌出量大且不均衡,受煤层厚度变化影响较大,煤层瓦斯含量为7~20 m3/t,煤层瓦斯压力0.26~1.4 MPa。全层构造软煤发育,且普遍达到Ⅲ~Ⅴ类煤,井田内地层倾角平缓,构造简单,并以封闭式断裂为主,煤层较厚,且变质程度较高,瓦斯赋存条件较好,瓦斯含量大。透气性系数为0.027 7~0.131 3 m2/(MPa2·d),属于较难抽采煤层。

在回风巷道中掘进岩石爬坡巷,在工作面里侧方向施工顶板岩石挠动钻孔,同时在运输巷沿煤层厚度中部向工作面布置煤层挠动钻孔,布孔方式如图2所示。顶板挠动钻孔长度100 m,平行于煤层倾向,距煤层顶板5 m,封孔深度10 m,挠动对象为顶板上覆砂岩;煤层挠动钻孔布置于煤层厚方向中部,钻孔长度及封孔深度与顶板钻孔相同,挠动对象为煤层。

图2 挠动钻孔布置示意Fig.2 Schematic diagram for layout of disturbance boreholes

2.2 水力挠动试验

煤矿井下选用高压注水泵,型号为BYW50/315J,外形尺寸400 mm×1 400 mm×1 600 mm,重量8 800 kg,电机功率315 kW。泵的最大应用压力可达60 MPa,最大流量可达57 m3/h,可以满足不同煤岩挠动致裂需要。

注水时间与泵注压力、泵注速度等相关参数紧密相联,不同泵注压力、泵注流量下高压水致裂达到预期效果的时间也不同。注水时间需要根据注水过程中泵注流量和压力的变化确定,时间一般控制在2 h以内。

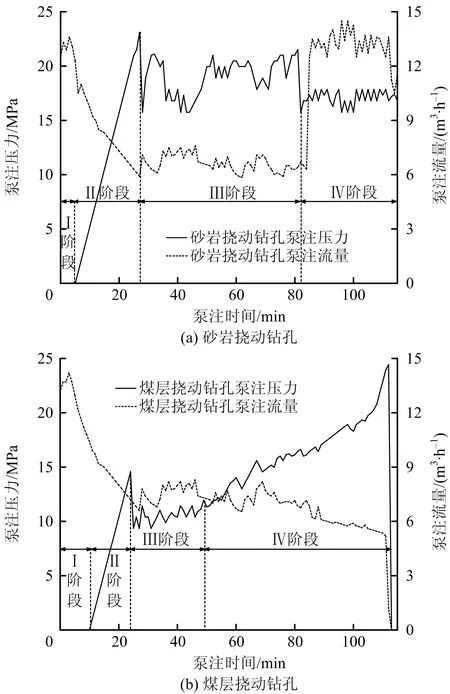

自动采集注水过程中的压力、流量参数,根据采集数据绘制2个参数变化曲线,如图3所示。

图3 挠动钻孔注水压力及流量曲线Fig.3 Curves of water injection pressure and flow of disturbance boreholes

由图3可知:

1)顶板砂岩挠动钻孔的注水压力实时曲线可分为以下4个阶段。

①Ⅰ阶段,由于原生裂隙的存在,在开始注水的较短时间内,由于水对裂隙的充填,水压未显示数值。

②Ⅱ阶段,随着裂隙水逐渐饱和,压力开始直线攀升。当压力达到砂岩的破断压力时,由于岩石内挠动裂缝的出现,水侵入到后期新形成的裂缝内部,压力开始下降。

③Ⅲ阶段,随着高压水的不断注入并在裂缝内累积,压力又重新恢复,水压再次迅速达到砂岩的破裂压力,后期以上过程反复出现导致多次破裂随之发生,裂缝扩展不断向前[13]。故此过程中共出现3个压力高点。

④Ⅳ阶段,压裂影响范围内岩石内部裂缝总体积与总的泵注量达到平衡后,压力基本稳定在1个恒定值。此时,砂岩基本完全被高压水压裂[14];持续一段时间后,关泵停注。

2)煤层挠动钻孔的水压实时曲线同样可分为4个阶段。Ⅰ,Ⅱ,Ⅲ阶段与岩石挠动钻孔基本一致。但在第Ⅳ阶段内,高水压下煤体发生塑性变形。水在塑性煤体结合形成煤泥(浆),煤体原始及后期挠动裂隙被煤泥堵死,新的裂隙不再产生,注水压力不断攀升;不断攀升的水压明显超过煤体的破裂压力,塑性煤体被压实,关泵停注。

由图3还可以看出,砂岩及煤层挠动钻孔注水过程中注水流量与水压力呈反向趋势,压力升高对应着流量下降,反之亦然;砂岩挠动钻孔的最大破断压力为21.53 MPa,明显大于煤层的14.56 MPa。

2.3 水力挠动卸压增透效果考察

1)自然瓦斯流量、衰减系数测试

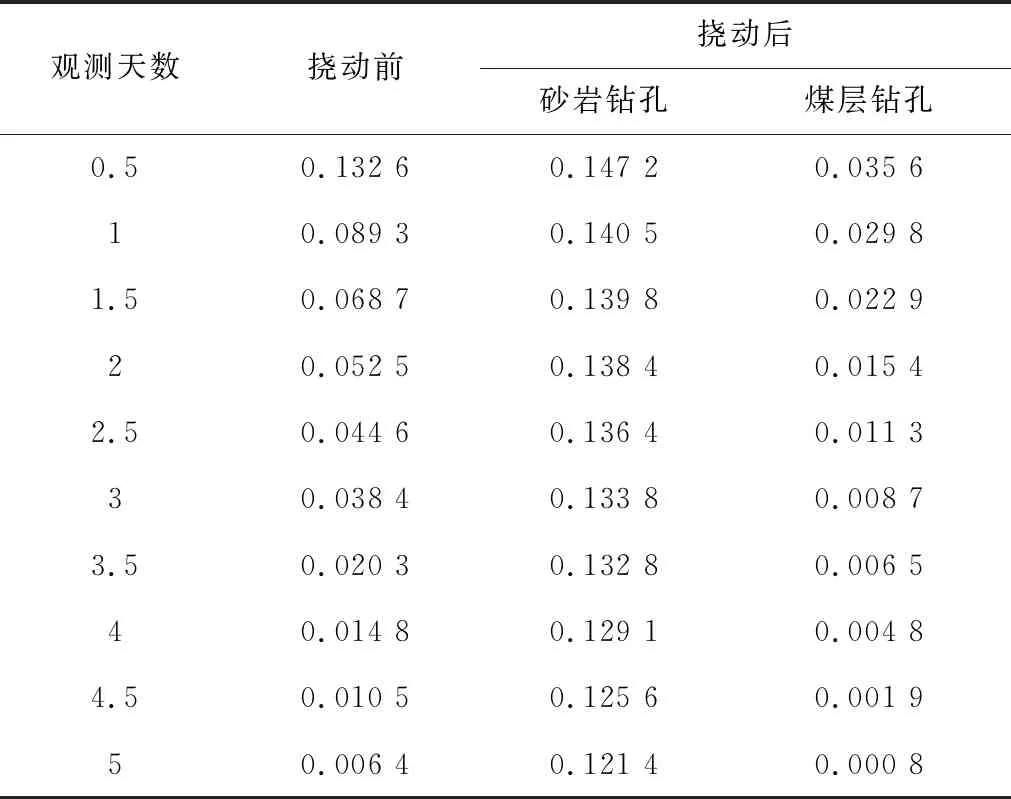

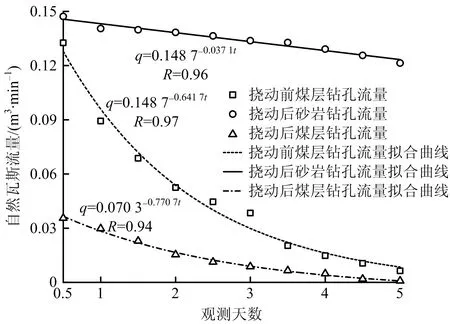

煤层钻孔挠动前测试有10组钻孔自然瓦斯流量,挠动结束待钻孔不再流水后,分别对顶板砂岩和煤层挠动钻孔的的自然瓦斯流量进行测试,测试间隔时间为12 h,2钻孔分别采集数据10组,结果见表1。对钻孔自然瓦斯流量及测定时间拟合得出流量衰减系数α,并根据表2判定瓦斯抽放难易程度,衰减系数α越大煤层抽放难度越高,反之越低[15]。2个挠动钻孔的流量-时间拟合公式如式(1)所示。拟合曲线如图4所示。

qt=q0e-αt

(1)

表1 顶板及软煤钻孔自然瓦斯流量Table 1 Natural gas flow of roof and soft coal boreholes m3/min

表2 煤层瓦斯抽放难易程度Table 2 Classification of difficulty for gas drainage in coal seam

式中:t为钻孔自排瓦斯时间,d;qt为自排时间t时的自然瓦斯流量,m3/min;q0为t=0时的钻孔自然瓦斯流量,m3/min;α为自然瓦斯流量衰减系数,d-1。

由图4可知,挠动后顶板砂岩钻孔的自然瓦斯流量大幅度增加;根据拟合曲线可知,挠动前流量衰减系数α为0.641 7,挠动后降低为0.037 1。自然瓦斯流量的大幅增加及衰减系数的急剧下降同时证明顶板砂岩挠动钻孔的卸压增透效果。与此相反,挠动后煤层钻孔自然瓦斯流量大幅下降,同时衰减系数有所增大,变为0.770 7,自然瓦斯流量的降低及衰减系数增大也说明水力挠动措施非但未使煤层瓦斯解吸量增加,反而抑制解吸效果。

图4 钻孔自然瓦斯流量与时间拟合关系Fig.4 Fitting relationship between natural gas flow of boreholes and time

2)钻孔抽采流量与浓度考察

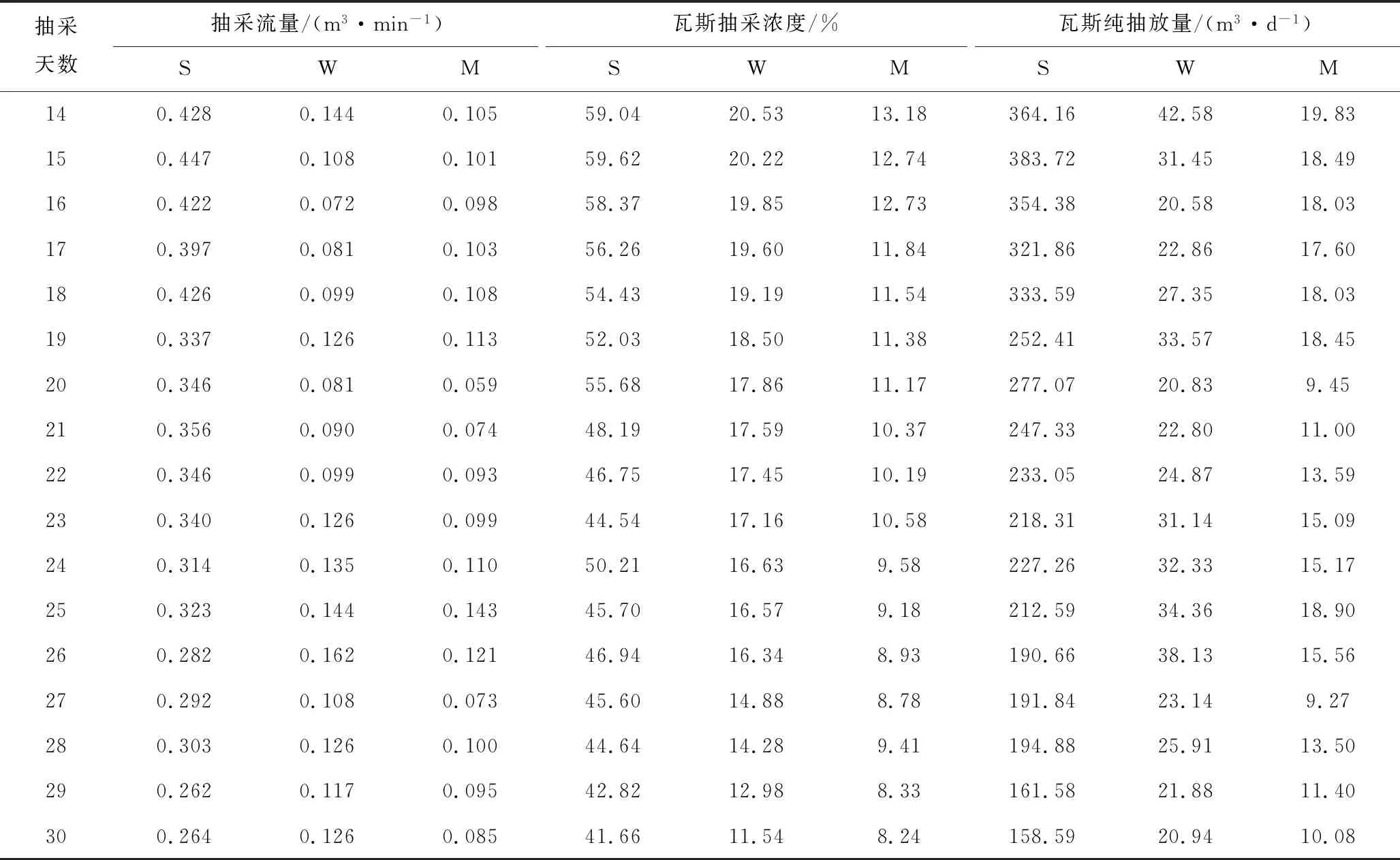

自然瓦斯流量测试结束后,将2个挠动钻孔与抽放系统连接。观测瓦斯抽放流量及浓度,时间为30 d。同时考察1组未进行水力挠动抽放钻孔的瓦斯数据,见表3。

表3 钻孔瓦斯抽放数据Table 3 Gas drainage datum of boreholes

表3(续)

分别绘制挠动钻孔、未挠动钻孔的单孔瓦斯抽采流量、抽采浓度及累计瓦斯抽采纯量对比关系图,如图5所示。

由图5可知,未挠动钻孔的单孔抽放流量最大,为0.230 m3/min,平均为0.134 m3/min;抽采浓度最高为30.35%,平均为19.7%;1个月内,累计抽采纯量为1 179.6 m3。

图5 瓦斯抽采流量、浓度及累计纯量对比关系Fig.5 Contrast relationship of gas drainage flow,concentration and cumulative pure flow

砂岩挠动钻孔的最大抽放流量为0.619 m3/min,平均为0.41 m3/min;抽采浓度最高为78.34%,平均为57.87%,即使连管抽放30 d后,抽采浓度仍保持在40%以上;1个月时间内,共抽采瓦斯纯量高达10 637 m3,是未挠动煤层钻孔的9倍。这些指标均表明高压水挠动作用下煤层瓦斯抽采效果较明显。

相反,煤层挠动钻孔的单孔抽放流量最大值为0.183 m3/min,平均值为0.106 m3/min;抽采浓度最大值为22.38%,平均为13.11%;30 d累计抽采纯量为615.61 m3。挠动后煤层钻孔的单孔抽采流量、浓度及纯量指标有所降低,相关指标的降低说明水力挠动未能使松软煤层内部产生有利于瓦斯扩散和渗流的裂隙,相反,瓦斯渗流通道一定程度上被封堵,瓦斯渗流受阻。

3 结论

1)钻孔挠动后,砂岩基本完全被高压水压裂;相反,煤层钻孔的原始及后期致裂裂隙被煤泥封堵,煤体被压实。

2)挠动后顶板砂岩钻孔瓦斯流量、浓度及累计抽采纯量大幅增加,煤层透气性系数急剧降低;煤层挠动钻孔的相应指标与前者相反。

3)将挠动对象转移至煤层顶板可克服水力挠动对松软煤层强制卸压增透的局限性。