600MW超临界直流锅炉35%负荷深度调峰适应性实践

华阳电业有限公司 郭锦鹏

随着国家能源政策加大力度推进可再生能源消纳,福建省水、风、光清洁能源装机容量及消纳电量占比不断上升,辅助服务市场调峰需求及电价补贴对燃煤发电机组是挑战也是机遇,火电机组深度调峰能力对辅助服务收益贡献巨大,电厂#1~4机组锅炉为三菱重工设计,最低技术出力可达210MW,然而#5~7机组最低技术出力仅240MW,损失最为可观的第五档深度调峰收益,亟需改善。

电厂#5~7机组锅炉由ALSTOM-CE 设计,韩国釜山重工株式会社制造的变压运行、辐射、一次中间再热、全燃煤或煤油混烧、露天布置、平衡通风、单炉膛超临界直流锅炉。在低于240MW负荷时主要存在锅炉火检不稳、机组进入湿态运行干湿态频繁切换及SCR 入口烟温不足等问题,同时有可能对给水泵流量、加热器疏水、汽轮机胀差及末级温度等造成一定影响[1]。

1 主要问题

低负荷锅炉火检不稳。CE 锅炉燃烧系统采用TFS2000四角布置摆动式直流燃烧器,炉膛中心形成假想切圆,燃烧器分上、中、下三组布置。每组燃烧器由两层煤粉燃烧器和一层重油燃烧器组成,组间布置辅助风喷口。锅炉采用HP-1003中速磨正压直吹式制粉系统,有两台密封风机、二台离心式一次风机和六台中速磨煤机,燃用设计煤种时五台磨煤机运行即可带满负荷。锅炉设计按6层燃烧器共布置24只火焰检测器,每层4只,火检探测器采用ABB 生产的Uvisor SF810,当所有煤层火检均≤1只检测出火焰时,锅炉火焰失去MFT 保护动作。锅炉在270MW 以下一般仅投用3台磨煤机,低负荷时火检不稳定主要反映在:剩余3层火检每层检出数量经常性低于3只;检查不稳定火检时发现部分探头存在积灰现象,清理后可持续稳定一段时间。

低于240MW 时进入湿态运行。CE 锅炉在原运行参数下,低于240MW时将进入湿态运行,汽水分离器出现液位。机组在湿态下长时间运行,不仅大量高品质工质流失使锅炉效率降低,且因高压流体冲刷汽水分离器液位控制阀门组,易导致阀门损伤内漏引发其他问题。在升降载过程中,机组频繁干/湿态转换将引起受热面的金属疲劳和氧化皮脱落,增加锅炉爆管风险。

低负荷时脱硝入口烟温低。CE 机组在负荷低于240MW 时SCR 脱硝入口烟温处于触媒厂商给定喷氨最低投入温度(MIT)290℃左右,当继续降低负荷时将降至284℃左右;此时若继续喷氨,将使触媒高温活性恢复率降低,造成寿命缩短、脱硝效率下降、氨逃逸率无法控制从而引发SCR、AH 堵塞等。

2 改善措施

2.1 火检不稳改善

利用机组检修机会入炉检查时,发现火检主要存在以下问题:探头积灰;冷却不足探头烧毁;原设计安装尺寸不满足低氮燃烧改造后稳定看火要求;信号传输光纤断线、支架或其附着喷嘴变形等问题;探头安装质量不佳;支架或其附着喷嘴变形。

针对以上问题,提出来相应的解决对策:探头积灰及冷却探头烧毁主要由于冷却风量不足,采用升级火检冷却风机方式解决,将火检冷却风机马达功率3.7kW 提升至11kW,风压2500Pa 提升至9000Pa;锅炉低氮燃烧改造后炉内燃烧状况改变,原厂设计的光纤探头距套管出口收缩量150mm 偏大,火检有效观测范围无法满足稳定检知火焰的需求,经厂家建议调整为50~80mm;火检安装在燃烧器喷嘴或辅助风喷嘴上,火检套管依靠支架固定。在机组运行中,燃烧器、辅助风喷嘴在炉内燃烧工况变动时局部或部分时间可能受到高温侵蚀而造成变形,火检方向容易因此偏斜,所以需在各级检修中加强检修质量管理,及时修复变形破损的喷嘴,并保证火检安装尺寸及安装质量符合要求,在日常维护时及时消除火检缺陷。

火检冷却风机升级前后参数对比:流量(m3/min)39.65、30,转速(rpm)2895、2915,出口风压(Pa)2500、9000;火检冷却风机电机升级前后参数对比:功率(kW)3.7、11,电压(V)380、380,电流(A)6.5、21.5,转速(rpm)420、2935。

2.2 干湿态频繁切换及SCR 入口烟温控制改善

低负荷为保证水冷壁的冷却和水动力稳定、防止超温,锅炉实际蒸发量小于给水量,水冷壁出来的汽水混合物通过汽水分离器,疏水回收到除氧器或疏水扩容器,此为湿态运行,是一种不稳定不节能的状态。当负荷升高后蒸发量等于给水量,汽水分离器内全部为蒸汽,转为干态运行。

锅炉的干湿态运行主要取决于燃水比,当锅炉燃料不变、减少给水时,锅炉总输入热量不变,蒸汽参数将相应提高,此时锅炉汽水分离器出口蒸汽过热度上升,即可由湿态转为干态运行。但随着给水流量减少,工质热量携带能力减小,锅炉的总吸热量有所下降,机组若要稳定输出负荷则需适当增加燃料量,使燃料量与给水流量达到一定的协调。在增加燃料及减少给水的同时,锅炉的排烟温度将随之上升。因此锅炉的低负荷干态运行问题及SCR 脱硝入口烟温不足问题可通过调整燃水比的方法来解决。

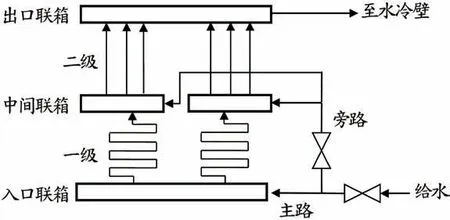

ECO 中间联箱入口温度评估:CE 锅炉省煤器为非沸腾式省煤器,通过简单水旁路方式控制排烟温度,若为提升SCR 入口烟温开大旁路给水,210MW 时一级省煤器水量减少过多有沸腾风险。依ECO 管排面积,一/二级吸热比按2:1、主/旁路流量比按1:1预估,210MW 负荷时ECO 给水压力为11MPa、给水温度230℃、出口给水温度280℃,参考吸热量公式Q=CMΔT,通过简易模型估算中间联箱入口水温270℃,距离相应饱和水温318℃有较大裕度,不存在沸腾风险。

锅炉水动力特性评估:超临界直流锅炉在低负荷工况下应关注其水动力安全性。低负荷下受热面管内流量可能存在分配不均的问题,若锅炉水动力特性较差,则在各受热面管内给水流量会出现非周期性的变化,导致管内蒸发点波动,从而引起金属的疲劳破坏,还易引发炉管过热损坏[2]。当前运行给水流量参数曲线为锅炉原厂提供,在降低240MW以下设定值之前需对给水流量降低幅度进行预估。通过对国内部分同等容量机组运行参数的调研比较,CE 锅炉原设定最低运行流量685t/h,相比国内部分电厂锅炉明显较高,因受限于炉膛热负荷试验条件及受热面理论计算参数的不足,电厂最终决定通过35%负荷不投油稳燃试验实际测试给水流量降低后锅炉水动力特性的稳定性,目标给水流量600t/h。

图1 CE 锅炉ECO 及给水旁路示意图

同类机组的炉型、最低运行流量(t/h)、保护跳闸流量(t/h)分别为:华能某电厂600MW 单炉膛对冲炉399、240,华电某电厂630MW 单炉膛切圆炉574、350,本厂三菱600MW 双炉膛(双火球切圆)380、280,本厂CE600MW 单炉膛685、424。结论:CE 锅炉最低流量较保守,有调降空间。

35%负荷干态不投油稳燃试验。依据试验方案,机组在40%负荷不退SCR 脱硝装置、不投助燃油状态下,给水流量逐步降低,同步配合调整燃料及主汽压设定值,保持锅炉干态运行,并降低汽水参数使负荷缓慢下降至35%负荷保持稳定运行,同时观察SCR 入口烟温变化程度。试验结果表明:给水流量设定610~620t/h,主蒸汽压力设定与原设计值相近,W/S 出口蒸汽过热度保持5℃左右,机组干态运行、参数稳定,SCR 入口平均烟温288℃;炉膛四周水冷壁温度测点DCS 数值显示298~314℃,距报警449℃和跳闸值463℃尚有较大裕量;分析机组最小给水流量由原设计685t/h 降至610t/h 左右运行,锅炉水动力不会破坏,水冷壁不会超温,锅炉能安全稳定运行。

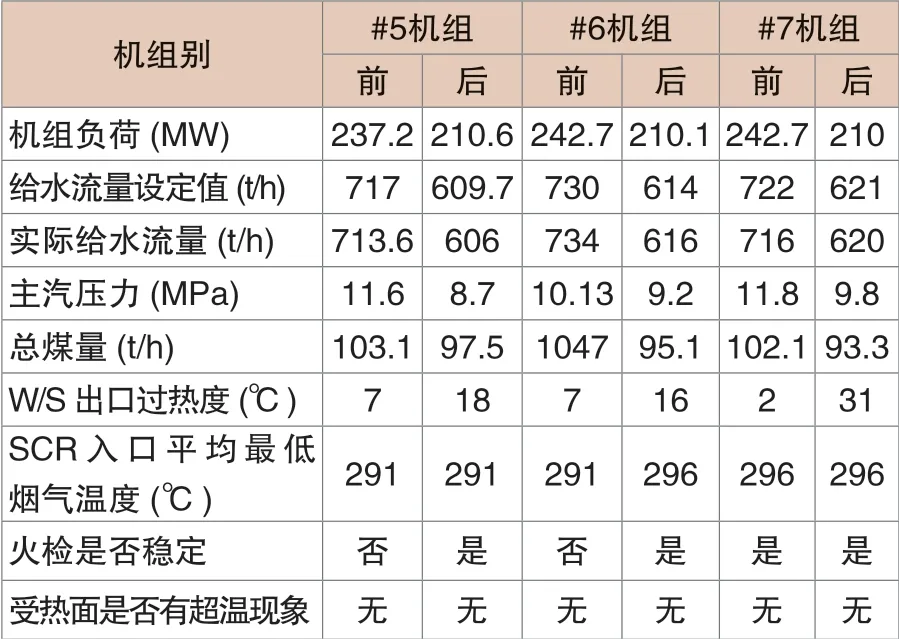

2.3 参数修改及实际运行状况确认

基于上述评估及试验结果,对机组DCS 控制参数进行相应修改及优化,并使机组进入35%负荷试运行,观察锅炉火焰检测稳定、汽水分离器干态运行、SCR 入口烟温满足要求,纯燃煤时机组运行控制状况稳定良好。#5~7机组锅炉水冷壁68支金属温度测点测温均匀,最大偏差小于30℃;对#5机组水冷壁中间联箱入口炉管以热成像仪实测,610t/h 给水流量时管壁温度较为均衡,确认水冷壁无超温或偏差大现象。

表1 DCS 控制参数修改前后各机组实际运行数据对比

2.4 结论

通过升级、调整火检,解决了机组火检不稳定的问题,并通过评估及试验得出可使机组稳定运行于35%负荷的控制参数,实际运行中机组无超温现象、锅炉水动力特性稳定,蒸汽参数控制良好、SCR 脱硝装置入口烟温符合喷氨最低投运温度要求;在实际运行中,汽轮机低压缸排汽未见明显升高、加热器疏水稳定,汽缸、转子胀差正常,汽轮机振动稳定无升高,汽动给水泵流量稳定、距低流量保护定值裕量充足,汽机侧未受影响。

3 其他保障手段及展望

机组在给水、燃料参数进行调整后,风烟系统控制同样需进行相应调整,因此在以上工作完成后,电厂委托热工院对机组进行燃烧优化调整试验,对锅炉的制粉系统、燃烧工况全面评估,并重点对低负荷下风烟系统控制方式进行试验,得出最优化的运行方式;春、冬季低负荷时SCR 脱硝装置入口烟温可能偏低,必要时需通过以下方式进行调整:投入暖风器、值班员手动调整(如尽量投上层磨,燃烧器摆角尽量上摆等)以及燃用低硫煤(SCR 允许投运温度可降低);虽然电厂通过最低成本的方式实现了省调度的深度调峰要求,但国内不少电厂已可实现30%负荷深度调峰,部分电厂甚至已开始研究25%、20%负荷稳定运行的课题,在火电机组调峰任务日益加重的趋势下,提前着手以应对未来可能面对的形势则显得尤为重要。