分子筛吸附脱除烷基化油中微量氯化物的研究

周广林,张 钊,李 芹,毕凤云,姜伟丽

(1.中国石油大学(北京)新能源与材料学院,北京 102249;2.生物燃气高值利用北京市重点实验室;3.东营科尔特新材料有限公司)

烷基化油是一种常见的高辛烷值汽油调合组分。由离子液体作为催化剂生产烷基化油的应用越来越多[1-5],这种技术生产的烷基化油中含有微量的有机氯化物(以2-氯丁烷、2-氯-2-甲基丙烷、1-氯-2-甲基丙烷、3-氯甲烷和3-氯乙烷等为主),而含有有机氯化物的烷基化油作为燃料使用时会生成引起腐蚀的副产物HCl[6-9],因此,亟需将这些有机氯化物脱除。

传统的加氢脱氯技术先把烷基化油中的有机氯转化成无机氯,再用碱洗工艺除去无机氯,具有液体收率高、产品质量好的特点,但是也具有高温、高压、工艺复杂、运行成本高、操作复杂、消耗氢气等缺点,限制了其在工业上的应用[10-11]。吸附技术是将原料与固体吸附剂在一定温度下充分混合,然后分离,进而有效地脱除原料中的极性杂质,具有工艺简单、能耗低的特点,因此具有广阔的应用前景。吸附技术的关键在于开发一种具有多种有机氯化物吸附能力、吸附容量高和再生性能好的吸附剂,其对于应用离子液体催化生产烷基化油的脱氯具有十分重要的意义。

分子筛因具有微孔均匀有序、比表面积大、微孔数量多、易再生等特点而广泛用于吸附分离领域,近年来受到科研工作者的关注,常被用作吸附剂。关于分子筛吸附剂应用在重整生成油中脱氯已有报道[12-15],但是将分子筛吸附剂用于离子液体烷基化油中有机氯脱除的报道较少。本课题以5A,13X,NaY分子筛原粉为活性主体制备不同的分子筛吸附剂,并将其应用于离子液体烷基化油的吸附脱氯反应,考察吸附剂制备条件对吸附剂脱氯效果的影响。

1 实 验

1.1 试验原料

5A,13X,NaY分子筛原粉,商用,购自东营科尔特新材料有限公司;大孔拟薄水铝石,商用,购自山东山铝颐丰铝基新材料股份公司;去离子水,99.99%,实验室自制;造孔剂,95%,购自上海阿拉丁生化科技股份有限公司。

以复合离子液体催化剂生产装置的烷基化油作为吸附脱除有机氯评价试验的原料油,油中的氯元素质量分数为206 μg/g,其主要性质如表1所示。

表1 烷基化油的主要性质

1.2 吸附剂的制备

以商用的分子筛原粉5A,13X,NaY为活性组分,以拟薄水铝石为黏结剂,将5A,13X,NaY分别与拟薄水铝石按一定比例混合,然后加入一定量的水和造孔剂混合均匀,捏合,挤条成型,于120 ℃下烘干4 h,再于400 ℃下在空气气氛下焙烧3 h,制得分子筛吸附剂。

1.3 吸附剂脱氯性能评价

离子液体烷基化油动态吸附脱氯试验在固定床反应器上进行。试验进行前,将30 mL吸附剂装填到不锈钢反应管中(反应管内径为17 mm,长度为150 mm),在氮气气氛中于300 ℃下对样品活化3 h,活化结束后,调节温度和空速至设定值,启动进料泵,开始吸附脱氯试验。每隔一定时间收集样品,并采用江苏江环电分析仪器有限公司生产的RPA-200型微库仑定氯仪测定样品中的氯含量。当反应器出口烷基化油中的氯元素质量分数大于1 μg/g时,认为吸附剂穿透。吸附剂的性能以吸附剂的穿透氯容表示,其计算式如下:

式中:Sc为穿透氯容,%;Q为离子液体烷基化油的流量,mL/h;Cin为反应器入口烷基化油中的氯质量分数,μg/g;Cout为反应器出口烷基化油中的氯质量分数,μg/g;t为脱氯时间,h;m为吸附剂的质量,g;ρ为烷基化油的密度(20 ℃),g/mL。

2 结果与讨论

2.1 不同分子筛吸附剂脱有机氯性能比较

在吸附温度为25 ℃、体积空速为2.0 h-1、吸附压力为0.4 MPa的条件下,相同制备方法所制备的3种分子筛吸附剂对烷基化油中有机氯的吸附穿透曲线如图1所示,不同分子筛吸附剂的穿透时间及穿透氯容见表2。

图1 3种分子筛吸附剂的氯穿透曲线●—5A; ▲—13X; ■—NaY。图2、图3同

表2 3种分子筛吸附剂的穿透时间及穿透氯容

从图1可以看出:对于制备的3种分子筛吸附剂,在床层穿透以前,出口烷基化油中有机氯均未检出,有机氯脱除率均为100%,说明吸附剂对烷基化油中有机氯吸附效果较好,能够有效脱除氯代烃;试验进行一段时间后,床层被穿透,3种分子筛中,NaY分子筛穿透时间最长,约为36 h,其次为13X分子筛,吸附穿透时间约为18 h,最短的为5A分子筛,吸附穿透时间约为8 h。由表2可以看出,所制备的3种分子筛吸附脱氯能力从大到小的顺序为NaY>13X>5A。

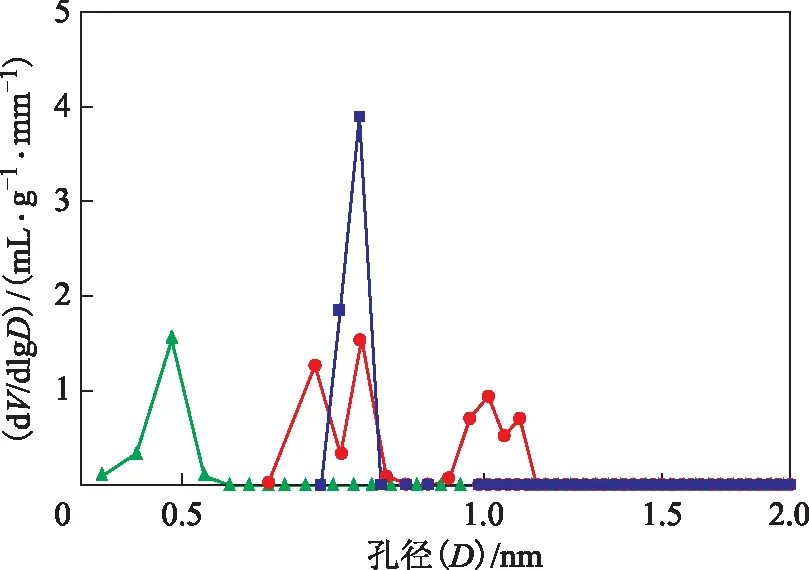

所制备的3种分子筛吸附剂的氮气吸附-脱附等温线如图2所示,微孔孔径分布如图3所示,比表面积及孔结构参数见表3。

图2 3种吸附剂的氮气吸附-脱附等温线

图3 3种吸附剂的微孔孔径分布

表3 不同分子筛吸附剂的比表面积及孔体积

由图2、图3及表3可知:所制备的NaY分子筛吸附剂的比表面积及孔体积最大,微孔范围内最可几孔径约为0.75 nm,与纯NaY分子筛的孔径(0.74 nm)几乎一致,说明吸附剂的制备过程对其孔道结构影响较小;而13X分子筛的比表面积略低、且最可几孔径呈弥散分布,与纯13X分子筛的孔径(1.0 nm)有较大差距,说明其孔道结构受到了制备过程的影响,进而影响了吸附过程中的传质过程;5A分子筛的比表面积、孔体积及最可几孔径范围均明显小于NaY分子筛[16]。因此,本课题选用工业NaY分子筛原粉作为分子筛吸附剂的活性组分。以下研究均针对NaY分子筛进行。

2.2 吸附剂制备条件的影响

2.2.1 分子筛原粉用量对分子筛吸附剂脱氯性能的影响NaY分子筛挤条成型过程中,需要加入一定量的拟薄水铝石黏结剂,改变分子筛与黏结剂的比例可不同程度地改变分子筛吸附剂的性质,从而改变NaY分子筛吸附剂对有机氯的吸附性能[15,17]。本课题以分子筛原粉/黏结剂质量比来表征分子筛原粉用量的大小。

在吸附温度为25 ℃、液时体积空速为2.0 h-1、吸附压力为0.4 MPa的条件下,不同分子筛原粉/黏结剂质量比的吸附剂对烷基化油中有机氯的吸附穿透曲线如图4所示,不同分子筛原粉/黏结剂质量比的吸附剂的穿透氯容见表4。

图4 不同分子筛原粉用量的吸附剂氯吸附穿透曲线分子筛原粉/黏结剂质量比:■—1.0; ●—1.5; ▲—2.0;

表4 不同分子筛用量的吸附剂穿透时间及穿透氯容

从图4和表4可以看出:随着分子筛原粉/黏结剂质量比增大,分子筛原粉用量增加,吸附剂的穿透时间先延长后缩短;当分子筛原粉/黏结剂质量比为2.0时,吸附剂的穿透氯容最大,为2.07%,其对有机氯的吸附效果最好。这是因为分子筛原粉用量较少时,吸附剂中活性组分含量相对较低,因而吸附容量低;当分子筛原粉/黏结剂质量比大于2.0时,吸附容量反而开始降低,可能是由于黏结剂用量过少,分子筛中的大孔数量不足,影响了吸附性能。此外,分子筛原粉用量过多,也会造成分子筛吸附剂的强度下降,无法达到工业使用的要求。因此,选择分子筛原粉/黏结剂质量比为2.0。

2.2.2 焙烧温度对吸附脱氯性能的影响对于分子筛原粉/黏结剂质量比为2.0、分子筛焙烧时间相同的NaY分子筛吸附剂,在吸附温度为25 ℃、液时体积空速为2.0 h-1、吸附压力为0.4 MPa的条件下,不同焙烧温度的分子筛吸附剂对烷基化油中有机氯的吸附穿透曲线如图5所示,不同焙烧温度的分子筛吸附剂的穿透氯容见表5。

图5 不同焙烧温度的吸附剂对有机氯的吸附穿透曲线焙烧温度,℃:■—300; ●—350; ▲—400;

表5 不同焙烧温度的吸附剂穿透时间及穿透氯容

由图5和表5可知:随着焙烧温度的升高,吸附剂的穿透氯容先增大后减小;当焙烧温度为400 ℃时,吸附剂的穿透氯容最大。这是因为焙烧温较低时,吸附剂中添加的造孔剂或黏结剂没有分解完全[18],吸附剂的大孔数量较少,使得烷基化油中有机氯不能扩散到分子筛的孔道中,穿透氯容低;随着焙烧温度升高,吸附剂的大孔数量逐渐增加,吸附剂穿透氯容不断增加;当焙烧温度达到400 ℃时,吸附剂中造孔剂和黏结剂完全分解,吸附剂中大孔数量最多,穿透氯容达到最大;但当焙烧温度过高时,分子筛的骨架结构遭到破坏,骨架结构塌陷,吸附剂的穿透氯容降低。因此,选择NaY分子筛吸附剂的最佳焙烧温度为400 ℃。

2.2.3 焙烧时间对吸附脱氯性能的影响对于分子筛/黏结剂质量比为2.0、焙烧温度为400 ℃的NaY分子筛吸附剂,在吸附温度为25 ℃、液时体积空速为2.0 h-1、吸附压力为0.4 MPa的条件下,不同焙烧时间的分子筛吸附剂对烷基化油中有机氯的吸附穿透曲线如图6所示,不同焙烧时间的分子筛吸附剂的穿透氯容见表6。

图6 不同焙烧时间的吸附剂对有机氯的吸附穿透曲线焙烧时间,h:■—1; ●—3; ▲—5;

表6 不同焙烧时间的吸附剂穿透时间及穿透氯容

由图6和表6可以看出:随着焙烧时间的延长,吸附剂的穿透氯容逐渐增加;当焙烧时间为3 h时,吸附剂穿透氯容达到2.07%;继续延长吸附剂的焙烧时间,其穿透氯容基本保持稳定。这是由于焙烧时间少于3 h时,吸附剂中造孔剂和黏结剂没有完全分解,吸附剂的大孔数量不多,使烷基化油中有机氯化物不能扩散到分子筛孔中,吸附剂穿透氯容小;随着焙烧时间的延长,吸附剂的大孔数量逐渐增多,穿透氯容不断增大;当焙烧温度时间超过3 h时,吸附剂中造孔剂和黏结剂已完全分解,再延长焙烧时间,吸附剂中大孔数量不再增多,穿透氯容也保持不变。因此,NaY分子筛吸附剂的最佳焙烧时间为3 h。

2.3 吸附脱氯条件的考察

2.3.1 吸附温度为了把吸附剂更好地应用到工业实际中,在体积空速为2 h-1、吸附压力为0.4 MPa、吸附温度分别为25,35,45,55 ℃的条件下,考察吸附温度对NaY分子筛吸附剂脱氯性能的影响,不同吸附温度下吸附剂的氯穿透曲线如图7所示。

图7 不同吸附温度下吸附剂的氯穿透曲线吸附温度,℃:■—25; ●—35; ▲—45;

从图7可以看出,吸附剂穿透时间随吸附温度的升高而逐渐缩短,当吸附温度为25 ℃时,穿透时间最长,说明NaY分子筛对有机氯的吸附性能随吸附温度的升高而降低。因此,选择25 ℃作为吸附温度。另外,由此也可得到分子筛吸附剂的再生方法——高温解吸法。

2.3.2 吸附空速在吸附温度为25 ℃、吸附压力为0.4 MPa、体积空速分别为1.0,2.0,3.0,4.0 h-1的条件下,考察吸附空速对NaY分子筛吸附剂脱氯性能的影响,不同空速下吸附剂的氯穿透曲线如图8所示。

图8 不同体积空速下吸附剂的氯穿透曲线体积空速,h-1:■—1.0; ●—2.0; ▲—3.0;

由图8可以看出:随着空速的增加,吸附剂的穿透时间变短;当体积空速为1.0 h-1时,吸附时间为108 h,穿透时间最长。可能的原因是空速增大时,烷基化油中的有机氯与吸附剂的接触时间短,还没有被吸附剂完全吸附时就已经离开了吸附剂。同时,在高空速下吸附剂只有表面的活性组分Ba2+能够与烷基化油中的有机氯相互作用,而体相中的活性组分基本上不起作用,表现出吸附剂的穿透氯容降低。低空速更有利于分子筛的吸附脱氯。因此,本课题选择最佳体积空速为1.0 h-1。

2.4 脱氯剂再生性能的考察

为考察吸附剂的重复使用性能,采用高温解吸的方法,将吸附穿透的NaY分子筛吸附剂干燥后放入马弗炉中于400 ℃下焙烧3 h,之后冷却至室温,然后在最佳吸附工艺条件下,以离子液体烷基化油为原料进行脱氯试验,然后再次对吸附剂进行高温解吸处理,考察使用次数对分子筛脱有机氯效果的影响,结果如图9和表7所示。

图9 不同使用次数吸附剂的氯穿透曲线使用次数:■—0(新鲜吸附剂); ●—1; ▲—2; ◆—4

表7 不同使用次数吸附剂的穿透氯容

由图9和表7可以看出,随着使用次数的增加,NaY分子筛吸附剂高温解吸后,吸附剂穿透氯容略降低,然后趋于稳定。这可能是由于吸附剂中吸附了烷基化油中的高分子烃,吸附剂在高温解吸过程中,会使吸附剂的骨架结构受到影响,减少分子筛中微孔的数量。重复使用4次后,穿透氯容仍能保持为新鲜吸附剂的96.5%。可见,NaY分子筛吸附剂具有较好的重复利用性。

3 结 论

(1)分别以3种分子筛5A,13X,NaY为载体制备不同的吸附剂并考察其吸附脱氯能力,所制备的3种分子筛吸附脱氯能力从大到小的顺序为NaY>13X>5A。

(2)以NaY分子筛原粉为活性组分,采用混捏法制备NaY分子筛吸附剂,将其应用于离子液体烷基化油吸附脱除有机氯过程中,具有较好的吸附脱氯效果。

(3)NaY分子筛吸附剂的最佳制备条件为:分子筛原粉/黏结剂质量比2.0,焙烧温度400 ℃,焙烧时间3 h。在此条件下制备的分子筛吸附剂用于工业生产的离子液体烷基化油的吸附脱氯时,在吸附温度为25 ℃、体积空速为1.0 h-1的优化条件下,穿透氯容可达3.11%。再生性能考察试验结果表明,NaY分子筛吸附剂具有良好的重复利用性。