气升式浆态床外环流反应器内液固连续错流过滤工艺研究

郑 博,唐晓津,毛俊义,张占柱

(中国石化石油化工科学研究院,北京 100083)

通过费-托合成将CO和H2转变为燃料油是一种可以缓解石油资源短缺的替代能源技术。费-托合成是气液固三相催化反应,具有强放热特点,要求反应器具有良好的混合及传热性能。所用反应器包括固定床、流化床(循环式、固定式)和浆态床,其中浆态床反应器具有优异的混合与传递性能,温度分布均匀;微米级催化剂可有效消除内扩散,并可在线补充和更换,因此非常适用于费-托合成反应。但正是由于反应器内催化剂颗粒细小,与液相混为浆相,造成液固分离存在较大困难,需要同时满足微细颗粒的高效分离和分离过程的长周期稳定运行,是当前浆态床反应器工业技术开发的共性难题。虽然Sasol公司[1]和中科合成油技术有限公司[2]都成功开发了浆态床费-托合成技术,但其对分离工艺及数据极少公开研究报道。因此,浆态床反应器液固分离技术的开发及优化仍存在较大挑战与不足。

费-托合成浆态床液固分离技术包括沉降[3-4]、离心[5]、膜过滤[6-8]、磁分离[9]和超临界萃取分离[10]等,其中膜过滤是一种高效的连续液固分离技术,应用最为广泛。Sasol公司公开了一种浆态床反应器内过滤工艺[7],通过在反应器内设置过滤单元实现液固分离,采用高压气体或液体定期对污染的滤膜进行反向冲洗,为进一步提高分离效率,在器外增设了二级过滤单元,进一步拦截细小颗粒[11]。Soto等[12]在反应器内设置下降管,强化浆液内循环,促使催化剂分布更为均匀,同时为了降低器内细小颗粒对内置过滤单元的影响,将部分浆液引至器外旋流器分离超细颗粒,含大颗粒的浆液循环回反应器进行过滤。马国清[13]讨论了影响费-托合成浆态床反应器内置过滤器运行的因素,认为浆液固含率和黏度越高,滤膜渗透通量越低。催化剂强度不够,容易出现破碎造成细粉增多,将会严重影响过滤分离操作。近年来,为进一步强化过滤过程,在错流过滤基础上发展出动态过滤技术,可借助膜分离器的动态行为增大滤膜表面的剪切力,提高过滤效率,如Holdich等[14]和Zhao Fangchao等[15]开发的震荡微滤工艺、Ding等[16]开发的重叠旋转式膜分离器和Jiang Tao等[17]研发的螺旋式旋转膜分离器等,但上述动态分离强化工艺与大型浆态床反应器耦合难度较大,尚未见相关报道。

本课题组多年来致力于浆态床反应器及分离技术研发,开发了新型的气升式浆态床外环流反应器及成套系统[18],主要结构包括气体分布器、上升管、扩大段、强化分离的内构件、脱气罐、下降管和错流过滤器,并对其流体力学行为及内构件展开了系统的研究,形成了完整的成套技术[19-24]。针对反应器内的液固分离技术难题,建立了滤液中微量颗粒浓度的检测技术用于评价膜分离效果[25],并开展了错流过滤工艺及滤膜反冲洗工艺研究[26-27],构建了错流过滤的数学模型[28],对含微米级颗粒浆液体系的长周期过滤技术开发有一定的研究基础。基于浆态床外环流反应器独特的流体力学行为及气液固三相的分布规律,开发了浆态床外环流反应器与错流过滤技术的耦合工艺。在下降管处配置膜过滤系统,借助反应器内定向循环流动的浆液在滤膜表面形成的剪切力,将反应器与过滤器在线耦合形成错流过滤模式,可有效延缓滤膜污染,延长过滤操作周期。过滤器设置在下降管处,一旦出现问题可随时切换维修。工业反应器设计多组对称式下降管及过滤器,可实现过滤-反冲洗操作的定期切换。

浆态床外环流反应器连续错流过滤技术开发难度高,受反应器内流体力学行为、气泡运动规律和颗粒浓度及尺寸分布等因素影响,是浆态床反应器技术工业应用的瓶颈之一。作为技术核心,相关研究报道较少,尤其是外环流反应器内高固含率微细颗粒体系的长周期过滤研究基础薄弱,因此有必要对其分离规律展开深入系统的研究,指导过滤工艺的开发与优化。本研究采用氮气、柴油和钴催化剂体系模拟真实的费-托合成体系,系统地研究浆态床外环流反应器内液固过滤分离过程,并考察滤膜反冲洗工艺条件对滤膜通量的影响。

1 实 验

1.1 试验原料

合成气、合成油,某炼油厂浆态床费-托合成装置的气体原料和液体产品;钴催化剂,由中国石化石油化工科学研究院(简称石科院)过程工程研究室自制;氮气,购于北京氦普北分气体工业有限公司;柴油,采自某炼油厂柴油装置。

浆态床费-托合成装置在实际反应工况下的物料包括合成气、合成油和钴催化剂,其在压力为2.5 MPa、温度为220 ℃的条件下的主要性质如表1所示。

采用带压冷态试验,在压力为0.45 MPa、温度为20 ℃条件下,采用氮气、柴油和钴催化剂体系来模拟费-托合成体系在实际反应工况下的液固分离过程。模拟工况下的物料主要性质如表1所示。

表1 实际工况和模拟工况下使用物料的主要性质

1.2 试验装置介绍

试验装置由石科院过程工程研究室设计,山东某化工设备有限公司加工制造,包括浆态床外环流反应器、过滤系统和反冲洗系统。工艺流程如图1所示。浆态床外环流反应器由上升管、扩大段、脱气罐、过滤器和下降管组成,其中上升管内径为0.077 m、高为4.4 m;底部为多孔管式气体分布器,孔径为0.002 m,开孔率为0.2%;扩大段内径为0.147 m,高为1.5 m;脱气罐内径为0.2 m;下降管内径为0.02 m;过滤器设置在下降管处,内部为管壳式结构,管程为浆液区,壳程为滤液区,共设置3根金属粉末烧结膜管,膜管内径为0.016 m,长度为0.4 m,平均孔径为3.2 μm。

气体经上升管底部进入反应器,与浆液(固体和液体)均匀混合后向上流入扩大段,分离出的气体经气液分离器放空,浆液进入脱气罐进行二次脱气后流入过滤器进行液固分离,滤液从壳程流入滤液罐,浓缩的浆液则沿着管程进入下降管。由于上升管和下降管内浆液的气含率不同,密度存在差异,使得浆液可以在上升管和下降管间定向循环流动,并与竖直的膜管形成错流过滤模式,流动的浆液在滤膜表面产生剪切力,可有效抑制滤饼形成,实现液固高效分离。当滤膜发生严重堵塞后,反冲洗罐内的液体可瞬间冲入过滤器对滤膜进行反向冲洗,恢复其通量。

图1 浆态床外环流反应器错流过滤工艺流程示意

1.3 模拟体系试验

在浆态床外环流反应器中型试验装置上,在压力为0.45 MPa、温度为20 ℃条件下,采用氮气、柴油和钴催化剂带压冷态体系来模拟费-托合成体系在实际反应工况下的液固分离过程。在此条件下,气固相性质与实际反应工况下的物料性质较为接近,但柴油与合成油的黏度存在较大差异。研究结果表明[23],浆态床反应器内的流体流型处于非均匀鼓泡区,湍动剧烈,导致物料黏度与其湍动黏度相比可以忽略不计,而柴油又是低温费-托合成反应的重要产物,因此采用柴油来模拟实际反应工况下的合成油是合理可行的。

采用Brooks公司生产的Delta气体流量计控制和监测气体流量;采用Endress+Hauser公司生产的Promass 60液体质量流量计监测液体流量;质量法测量浆液固含率(rs);采用哈希2100P便携式浊度仪和文献[25]中提供的浊度法测量滤液中的颗粒质量浓度(C,mg/L);采用Emerson公司生产的Rousemount/3051型差压变送器,通过压差法计算下降管内浆液流速(ul,m/s)[23];采用Malvern公司生产的Mastersizer激光粒度分析仪测量颗粒粒径分布(d32,μm)。根据气体流量和上升管内径计算上升管内表观气速(ug,m/s),结合滤液流量和滤膜面积计算滤液渗透通量[J,L/(m2·h)],反应器与滤液罐的压力差为跨膜压差(ΔP,MPa),反冲洗罐与反应器的压力差为反冲洗压差(ΔPP,MPa)。

对浆态床外环流反应器内液固过滤分离过程进行系统研究,考察ug,rs,ΔP对分离过程的影响,评价错流过滤模式下的滤膜长周期运转情况;考察液体反冲洗条件对恢复滤膜通量的影响,评价膜过滤过程的关键参数为J和C。

2 结果与讨论

2.1 ug对过滤效果的影响

浆态床外环流反应器内浆液循环流动的推动力源自上升管与下降管的气含率差异,而下降管内的浆液经过扩大段和脱气罐处理后,气含率显著降低。因此,上升管内的气含率直接决定了ul。随着ug增加,上升管内的平均气含率和ul均增加[23]。

图2 不同过滤时间下ug对J的影响ug,m/s:■—0.1; ●—0.15; ▲—0.2;

在ΔP为0.25 MPa、rs为10%和20%的条件下,考察不同过滤时间(t)下ug对J的影响,结果见图2。由图2(a)可以看出,随着过滤时间的延长,J先快速下降,而后缓慢降低直至达到拟稳定状态。在过滤初始10 min内,ug在0.1~0.2 m/s变化时,随着ug增加,J降低。这是因为:①随着ug增加,上升管内气含率增加,若脱气不彻底,进入过滤器的气体量增加,气体会同液体竞争穿透滤膜,导致J降低。尤其在过滤初期滤膜较“干净”的情况下,气体更容易穿透滤膜;②随着ug和ul增加,较大颗粒在滤膜表面沉积受到抑制,而较小颗粒在滤液渗透曳力的作用下仍可堵塞膜孔,导致过滤阻力增加,J降低。当ug从0.2 m/s增至0.25 m/s时,上述两个作用同时增强,但推测是ul的影响作用更为显著,滤膜表面的剪切力显著增加,使得可沉积的颗粒临界粒径降低[29],小颗粒的吸附堵塞也受到抑制,进而降低了过滤阻力,因此在多因素的综合作用下,出现了J增加的现象,但仍低于ug为0.1~0.15 m/s下的过滤效果。在过滤中后期10~60 min内,ug在0.1~0.2 m/s变化时,J随着ug增加而降低,ug为0.2和0.25 m/s时,J的变化较为接近。在过滤中后期,滤膜的污染以颗粒沉积形成滤饼为主。当ul增加,大颗粒沉积受到抑制,小颗粒的沉积会导致滤饼空隙率降低,比阻增加,故过滤阻力增加,J降低。

由图2(b)可以看出:在过滤初始10 min内,ug在0.15~0.25 m/s变化时,随着ug增加,J降低;而ug为0.1 m/s时,J最低。随着rs增加,浆液密度和黏度增加[23]。ug为0.1 m/s时,ul较低,在膜表面产生的剪切力不足,滤膜受到污染,过滤阻力增加。当ug为0.15~0.25 m/s时,J随着ug增加而降低,但与图2(a)不同,当ug从0.2 m/s升至0.25 m/s时,出现了J降低的现象。这是因为随着rs增加,体系中的小颗粒含量也随之增加,其堵塞膜孔的机会增加,故J降低。在高固含率条件下的过滤中后期,ug对J影响较小。

在ΔP为0.25 MPa、rs为10%的条件下,考察不同过滤时间下ug对C的影响,结果见图3。由图3可以看出,随着过滤时间的延长,C不断降低,且质量浓度普遍低于16 mg/L。

图3 不同过滤时间下ug对C的影响ug,m/s:■—0.1; ●—0.15; ▲—0.2;

选取在ΔP为0.25 MPa、过滤时间为60 min、rs为20%、ug为0.1 m/s的条件下获得的滤液与浆液进行对比,结果见图4。由图4可以看出,左右两侧的滤液样品清亮透明,显示出较好的分离效果。

图4 浆液(黑色)与滤液(透明)对比

2.2 rs对过滤效果的影响

浆态床反应器内的催化剂粒径处于微米级,可与液相均匀混合为浆相,浆液的固含率直接决定了浆液的当量密度和黏度。在ΔP为0.45 MPa、ug为0.1 m/s的条件下,考察不同过滤时间下rs对J和C的的影响,结果分别见图5和图6。

图5 不同过滤时间下rs对J的影响rs,%:■—5; ●—10; ▲—20

由图5可以看出:随着rs增加,J显著降低。rs增加,浆液的密度和黏度增加,流动阻力增加,同时上升管内气含率降低,浆液循环流动的推动力降低;ul降低,对颗粒的沉积抑制作用减弱,过滤阻力增加,J降低;另外,随着rs增加,小颗粒含量增加,更易于发生滤膜堵塞和形成较大比阻的滤饼层,进而影响过滤效果。

由图6可以看出:rs由5%增至10%时,C随之增加,说明小颗粒含量增加后,透过滤膜进入滤液的机会增加;当rs由10%增至20%时,固体含量提高,滤膜的污染加剧,受污染的滤膜对小颗粒进行了有效拦截,使得C出现降低的现象。

2.3 ΔP对过滤效果的影响

由Darcy’s定律[29]可知,膜过滤过程的推动力为滤膜两侧的压差,即跨膜压差。在ug为0.1 m/s、rs为5%的条件下,考察不同过滤时间下ΔP对J和C的影响,结果分别见图7和图8。由图7可以看出,随着ΔP的增加,过滤过程的推动力增加,J显著增加。由图8可以看出,在不同ΔP条件下,C均低于10 mg/L,分离效果较好。

图7 不同过滤时间下ΔP对J的影响ΔP,MPa: ▲—0.25; ●—0.35; ■—0.45。图8同

图8 不同过滤时间下ΔP对C的影响

2.4 滤膜长周期运行情况

在ΔP为0.45 MPa、ug为0.1 m/s的条件下,考察rs对滤膜长周期运行情况下J和C的影响,结果分别见图9和图10。由图9可以看出,在过滤初期J会迅速降低,这是因为小颗粒会迅速堵塞在膜孔内部或镶嵌在膜孔表面,造成过滤阻力增加,J显著下降。当滤膜在短时间内发生了堵塞污染后,表面会因颗粒吸附沉积而形成一定结构的滤饼层,过滤中后期的过滤阻力逐渐转变为滤饼层阻力。

图9 rs对滤膜长周期运行情况下J的影响rs,%:■—10; ●—20

充分发挥错流过滤模式的优点,借助循环流动的浆液具有的剪切流动可以对颗粒产生惯性升力,阻止其向滤膜表面沉积,而滤液流动产生的渗透曳力将颗粒拉向滤膜表面或滤饼层。因此,当惯性升力和渗透曳力达平衡时,可计算得出临界可沉积粒径(dcrit)[29],只有粒径小于dcrit的颗粒才可发生沉积,相较于过滤初期的膜孔快速堵塞过程,滤饼层形成过程中的J下降较为缓和。随着J和dcrit的不断降低,浆液中可沉积的颗粒含量越来越少,直至无粒径小于dcrit的颗粒,此时不再有颗粒发生沉积,过滤过程达到动态平衡。由图9还可以看出,J可稳定维持至少720 min。

图10 rs对滤膜长周期运行情况下C的影响rs,%:■—10; ●—20

由图10可以看出,当过滤时间高于100 min时,随着过滤时间的延长,C的变化趋于稳定,均低于5 mg/L。

2.5 反冲洗条件对恢复滤膜通量的影响

虽然错流过滤工艺可以有效抑制滤饼层的增长,延长过滤操作周期,但无法阻止滤膜堵塞和滤饼层形成[26,29]。因此,结合工艺具体要求,需要开发定期的反冲洗工艺来消除过滤阻力,恢复滤膜通量。以反冲洗罐与反应器之间的压差ΔPP为推动力,瞬间推动液体对滤膜进行反向冲洗。

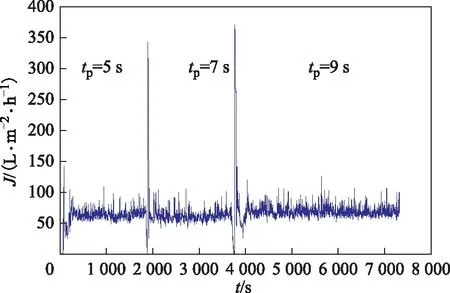

在ΔP为0.45 MPa、ug为0.1 m/s、rs为10%、ΔPP为0.55 MPa的条件下,考察反冲洗时间(tP)对恢复滤膜通量的影响,结果见图11。由图11可以看出,经过不同反冲时间操作后,滤液的稳定渗透通量相差不大,只是在过滤初期,较长反冲时间获得的J较大。

图11 tP对恢复滤膜通量的影响

在ΔP为0.45 MPa、ug为0.1 m/s、rs为10%、tP为5 s的条件下,考察ΔPP对恢复滤膜通量的影响,结果见图12。由图12可以看出:反冲压差越大,滤膜的反冲洗效果越好,滤液的稳定渗透通量越大;当ΔPP大于0.35 MPa时,再提高反冲压差,也不会显著提高滤膜通量,说明ΔPP为0.35 MPa时已经可以有效恢复滤膜通量。

图12 ΔPP对恢复滤膜通量的影响

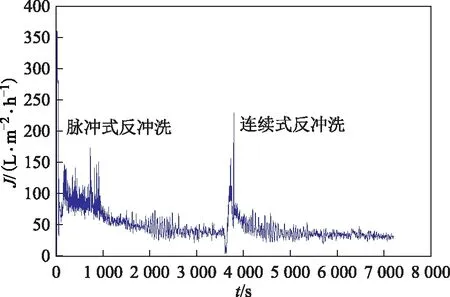

针对需要较大滤膜通量的工艺情况,要求较低的液体循环量和器内停留时间,需要过滤器在较大滤液渗透通量条件下运行。此时,滤膜应维持较大通量,过滤的操作周期选定为过滤初期。考察多次脉冲式反冲洗工艺(在ΔP为0.45 MPa、ug为0.1 m/s、rs为20%、ΔPP为0.55 MPa、tP为3 s的条件下反冲洗3次)和单次连续式反冲洗工艺(在ΔP为0.45 MPa、ug为0.1 m/s、rs为20%、ΔPP为0.55 MPa、tP为9 s的条件下反冲洗1次)对恢复滤膜通量及C的影响,结果分别见图13和图14。由图13可以看出,多次脉冲式反冲洗工艺可以显著恢复滤膜在过滤初期的渗透通量,反冲洗效果优于单次连续式反冲洗工艺。由图14可以看出,经脉冲式反冲洗工艺处理的滤膜再进行过滤时,C明显提高,也进一步佐证了该反冲洗工艺可以有效降低过滤阻力,恢复滤膜通量。随着过滤时间延长,进入过滤中后期,滤膜逐渐受到污染,滤液的稳定渗透通量基本相同。因此,针对需要较大滤液渗透通量的工艺,应将过滤周期压缩至20 min以内,并辅助定期的脉冲式反冲洗工艺,才可满足其对分离能力的要求。

图13 不同反冲洗操作模式对恢复滤膜通量的影响

图14 不同反冲洗操作模式对C的影响■—脉冲式反冲洗; ●—连续式反冲洗

3 结 论

(1)开发的浆态床外环流反应器与膜过滤在线耦合的连续错流过滤技术,可实现反应器内高固含率微细颗粒液固体系的高效分离。在ΔP为0.45 MPa、ug为0.1 m/s、rs为10%和20%的条件下,滤液稳定渗透量分别为60 L/(m2·h)和17 L/(m2·h),过滤过程达到动态平衡时,滤液中颗粒质量浓度小于5 mg/L,在此条件下过滤器可连续稳定运转720 min。

(2)在低固含率(rs为5%)的条件下,滤液渗透通量随过滤时间变化较小。在高固含率(rs为10%和20%)的条件下,过滤初期的J因滤膜发生堵塞而快速降低;在过滤中后期,J因滤饼层形成而缓慢降低,直至达到拟稳定状态。当体系rs增加,J显著降低;ΔP增加,J明显提高;ug对J影响比较复杂,与rs、ul和下降管内气含率相关。

(3)错流过滤技术可以维持过滤器长时间稳定运行,但滤液稳定渗透通量较过滤初期显著降低。脉冲式液相反冲洗技术可以显著恢复滤膜通量,降低过滤阻力,通过周期性对滤膜进行反冲洗,可维持过滤器在较高的渗透通量下操作,优选的反冲洗条件为:ΔPP为0.55 MPa,tP为3 s,反冲洗3次。在优选的反冲洗条件下所得C小于13 mg/L。